Из уровня техники широко известно устройство для концентрирования жидких растворов в роторно-пленочных испарителях (пленочных испарителях с роторной мешалкой) (Удыма П.Г. Учебное пособие по курсу проектирование, монтаж и эксплуатация тепломассообменных установок. Пленочные испарители. М., МЭИ, 1985, стр.52), в которых раствор подают на внутреннюю поверхность обогреваемого корпуса и распределяют по ней тонким слоем лопастями (скребками), закрепленными на центральном вращающемся роторе. Лопасти ротора создают в слое раствора вихревые структуры, интенсифицирующие теплообменные процессы.

Роторно-пленочный испаритель представляет собой неподвижную подогреваемую трубу с размещенным внутри нее ротором с лопастями, прилегающими к внутренней поверхности. Подаваемый в трубу раствор «размазывается» лопастями по поверхности и стекает в виде пленки к месту выгрузки. Концентрированный продукт удаляется через спускной штуцер в сборник готового продукта, а полученный из раствора пар отводится через выходной штуцер в устройство конденсации. Данный способ применяют, например, для концентрирования пищевых продуктов (молока, сыворотки, томатной пасты, фруктовых соков и т.д.).

Данный способ позволяет эффективно проводить процесс концентрирования высокоминерализованных жидкостей в непрерывном режиме без роста отложений на подогреваемых поверхностях. Недостатком способа является нерешенность проблемы капельно-аэрозольного уноса, что резко снижает степень чистоты конденсируемых паров растворителя, что в свою очередь приводит к потере продукта, образованию отложений на теплообменных поверхностях теплообменников-конденсаторов, также значительно осложняет возможность применения способа для концентрирования радиационно- и химически опасных веществ. Указанный недостаток обусловлен высокими скоростями циркуляции паров растворителя, которая создается соприкасающимися с жидкой пленкой лопастями протяженного ротора, вращающегося с большой угловой скоростью, что приводит к выходу вместе с потоком пара растворителя большого количества микрочастиц растворенного вещества (аэрозолей). Кроме того, способ эффективен только при формировании пленок небольшой толщины, что требует «тонкой настройки» роторно-пленочного испарителя из-за необходимости выдерживать малые зазоры между лопастями вращающегося ротора и подогреваемой внутренней поверхностью корпуса.

Другим аналогом, совпадающим с заявляемым изобретением по многим существенным признакам, являются ротационные испарители жидких растворов (Лабораторные приборы и оборудование из стекла и фарфора. Справочное издание. М., Химия, 1988, стр.211), работающие путем испарения растворителя из тонкой пленки раствора, образующейся на внутренней поверхности вращающейся испарительной камеры (ротационное испарение). Их принцип работы заключается в том, что в испарительную камеру, имеющую форму колбы, через загрузочное отверстие загружают определенное количество жидкого раствора, вращают колбу под углом к горизонту, при этом нижней частью колба погружена в горячую жидкость (воду, масло и т.д.). От горячей жидкости тепло через стеклянную стенку колбы передается раствору, нагревая его. При вращении на внутренней поверхности колбы формируется пленка раствора, из которой происходит испарение растворителя. Внутренняя полость колбы соединена с конденсатором, выполненным в виде трубки с протекающей холодной водой, в котором собирают пары растворителя для конденсации. Так как на теплообменной поверхности конденсатора пар превращается в жидкость, во внутренней полости колбы создается разряжение, которое компенсируется дальнейшим испарением из пленки раствора. При испарении от самой пленки и прилегающей стеклянной стенки отводится тепло, которое восполняется периодическим погружением наружной поверхности стенки колбы в горячую жидкость. После достижения заданного уровня концентрации раствора, вращение колбы прекращают и производят выгрузку концентрированного продукта через то же отверстие, через которое производилась загрузка раствора.

За счет формирования пленки на внутренней поверхности колбы увеличивается площадь испарения, при этом интенсифицируется процесс парообразования. При подборе температурных режимов обеспечивается достаточно высокая степень чистоты конденсируемых паров растворителя. Эти испарители применяются в химической, нефтехимической, химико-фармацевтической, медицинской и пищевой отраслях промышленности и позволяют осуществлять перегонку термически нестойких веществ в мягких температурных условиях, перегонку смеси высококипящих веществ, которую нельзя разделить обычной перегонкой, дегазацию жидкостей, выпаривание жидкостей, перегонку легко вспенивающихся веществ и т.п.

Недостатком указанного способа является то, что процесс концентрирования является периодическим, что вызвано необходимостью прекращать вращение колбы для выгрузки концентрированного продукта и загрузки новой порции раствора. В процессе упаривания постепенно снижается уровень раствора в колбе, а, следовательно, уменьшается поверхность пленки, что приводит к снижению эффективности испарения и в конечном итоге снижению производительности процесса. Кроме того, на внутренней поверхности колбы образуется осадочный налет, который удаляют периодической отмывкой, что увеличивает объем вторичных отходов, утилизация которых требует дополнительных затрат и усложняет процесс, особенно при концентрировании радиационно- и химически опасных веществ. Еще одним недостатком является низкая теплопроводность стекла колбы, что ограничивает эффективность выпаривания.

Еще одним аналогом, совпадающим с заявляемым изобретением по большому количеству существенных признаков, является барабан пленочного испарения (пат. RU 2761207 C1), который содержит, барабан плёночного испарения, содержащий цилиндрический корпус с днищами, патрубок подвода греющего пара к корпусу и отвода вторичного пара от корпуса, патрубок отвода конденсата от нижней части корпуса, выпарной барабан, частично заполненный упариваемым раствором и установленный на опорах вращения, привод вращения барабана, трубопровод для подачи упариваемого раствора в полость барабана, трубопровод отвода концентрата из нижней точки барабана, находящийся под уровнем жидкости в барабане устройство для механической очистки испарительной поверхности барабана от солевых отложений. Вращение барабана осуществляется приводом вращения. Скорость вращения, уровень раствора внутри барабана и тепловая мощность, затрачиваемая на испарение растворителя, выбираются экспериментально из условия обеспечения выгрузки концентрированного продукта в виде жидкости с требуемой концентрацией. Выгрузка обеспечивается системой выгрузки и сбора концентрированного продукта. Требуемая чистота внутренней поверхности барабана в процессе концентрирования поддерживается приспособлением для очистки от отложений, размещаемым под уровнем раствора для получения большей эффективности очистки.

Недостатком этой установки является то, что при внешнем давлении греющего пара, которое всегда выше, чем давление вторичного пара внутри барабана, обечайка барабана подвергается риску смятия и разрушения установки, поэтому при увеличении длины барабана для обеспечения прочностных характеристик требуется повышать толщину стенки, что негативно сказывается на термическом сопротивлении стенки и снижает эффективность теплопередачи, что приводит к ограничению производительности установки.

Наиболее близким аналогом, совпадающим по наибольшему количеству заявленных признаков, является аппарат, описанный в статье «Барабаны пленочного испарения Узикова - новый тип выпарных аппаратов».

https://wsem.ru/publications/barabany_plenochnogo_ispareniya_uzikova_novyy_tip_vyparnykh_apparatov_15854/

В ней описана конструкция барабана с распределенной нагрузкой и указывается на влияние расстояния между кольцами и внешнего давления на величину стенки барабана, однако не приведены параметры оптимизации конструкции с целью повышения эффективности и снижения металлоемкости.

Заявляемый выпарной аппарат позволяет устранить указанные недостатки и при упрощении конструкции обеспечить требуемые оптимальные показатели производительности в широком диапазоне изменения концентраций растворов при повышении надежности и увеличении ресурса работы установки.

Сущность изобретения

Изобретение направлено на создание эффективных горизонтальных выпарных аппаратов плёночного испарения барабанной конструкции, с паровой греющей рубашкой и минимальным энергопотреблением, технологичных в изготовлении и эксплуатации, обеспечивающих максимальную производительность выпаривания растворов и снятие ограничений на длину барабана по условиям выполнения требований по устойчивости цилиндрических оболочек под наружным давлением.

Решение поставленной задачи достижения максимальной производительности выпарного аппарата обеспечивается оптимальным распределением нагрузки на опоры вращения. Нагрузка обусловлена весом заполненного раствором барабана с находящимся внутри устройством для механической очистки испарительной поверхности барабана от солевых отложений (например, перекатывающимся тяжелым стержнем с навивкой).

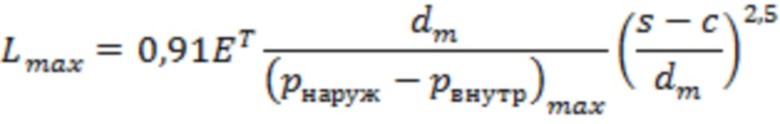

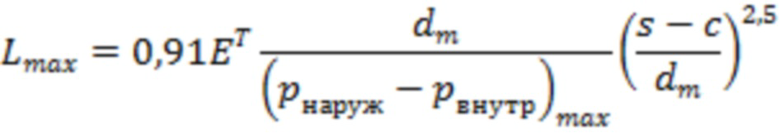

Оптимизация распределения нагрузки производится равномерным распределением опор вращения по всей длине барабана. Опоры вращения выполнены в виде размещенных в корпусе по всей длине барабана ряда роликовых опор, причем максимальное расстояние между соседними роликовыми опорами ряда определяется из соотношения

Где

ET - модуль упругости материала барабана при расчетной температуре, МПа (кгс/мм2);

dm - диаметр барабана средний, мм;

Рнаруж - давление снаружи барабана, МПа;

Рвнутр - внутреннее давление в барабане, МПа;

s - толщина стенки барабана, мм;

с - суммарная прибавка к толщине стенки, мм.

Представленная формула нахождения оптимального расстояния между опорами соответствует нормативам расчета на устойчивость цилиндрических оболочек под наружным давлением (Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок ПНАЭ Г-7-002-86)

Заявленный комплекс конструктивных решений позволяет достигнуть поставленных целей и обеспечивает:

снятие ограничений по длине испарительного барабана, обуславливающее повышение производительности выпарного аппарата;

переход с торцевых подвижных опор на металлических подшипниках большого диаметра, подверженных повышенной коррозии в условиях паровой среды, на роликовые опоры, выполненные на базе керамических подшипников, которым не страшна коррозия;

утончение толщины стенки барабана, что позволяет существенно снизить термическое сопротивление теплопередающей стенки и повысить эффективность выпаривания;

решение проблемы прогиба барабана под собственным весом не только снижает циклические нагрузки, но и уменьшает требуемый крутящий момент для вращения барабана.

Описание чертежей

Нижеследующее описание относится к сопроводительным чертежам, которые показывают в качестве неограничивающего примера вариант осуществления изобретения.

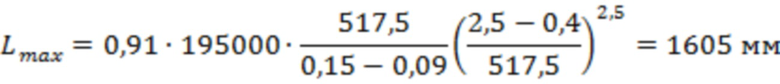

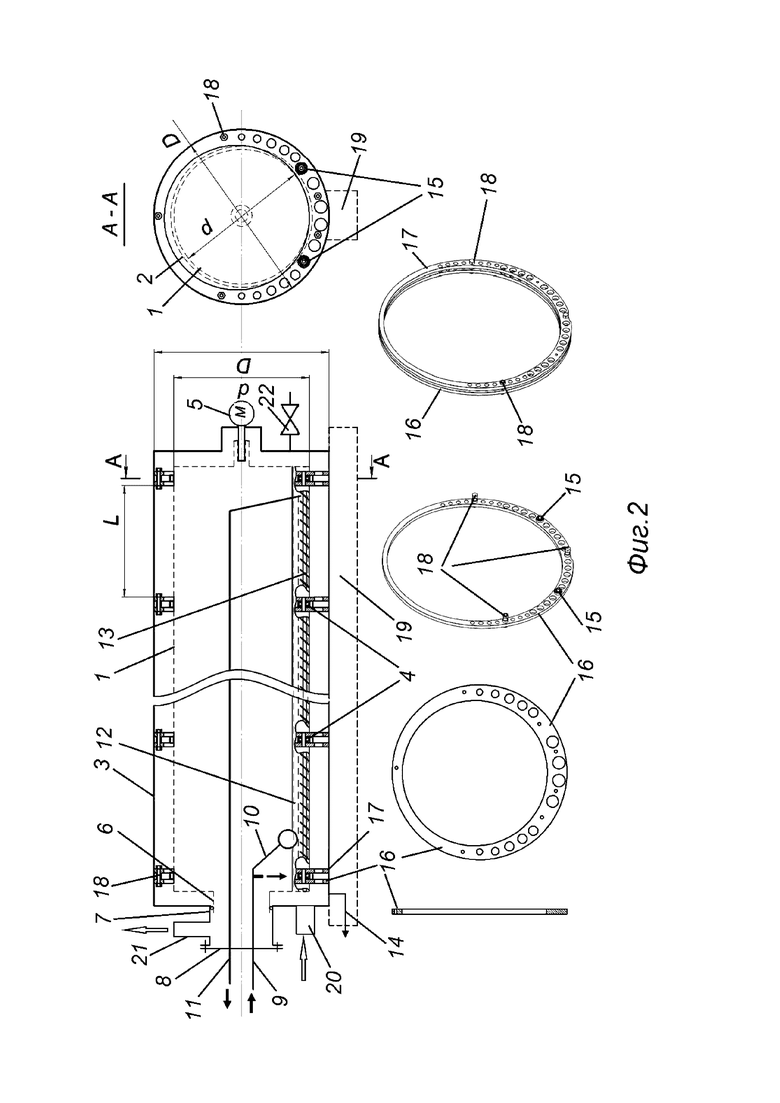

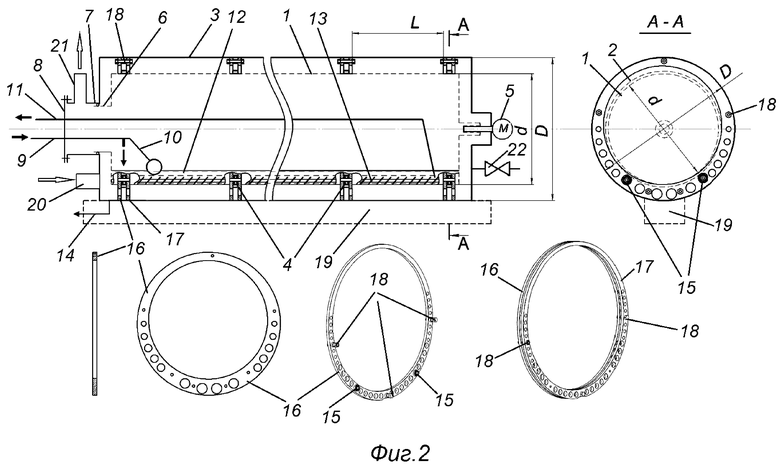

На Фиг.1 приведено расположение на внешней поверхности барабана (1) опорных буртиков (2).

Показанный на Фиг.2 барабан пленочного испарения представляет собой цилиндрический горизонтальный герметичный корпус (3) с днищами на фланцевых соединениях и расположенный внутри испарительный барабан (1) на роликовых опорах (4), приводимый во вращение мотор-редуктором (5). На Фиг.2 приведен продольный разрез барабана пленочного испарения (БПИ) и его поперечный разрез в области роликовой опоры, выполненные в соответствии с изобретением. Конструкция БПИ обеспечивает герметичное соединение вращающегося вокруг оси отводящего парового патрубка барабана (6) и неподвижного патрубка (7), предназначенного для отвода вторичного пара из БПИ. Патрубок (6) оснащен съемной крышкой на фланцевом соединении (8). Через эту крышку в полость барабана (1) проходит трубка (9) для подачи упариваемого раствора, оснащенная поплавковым клапаном (10) и трубка отбора концентрата (11).

Барабан частично заполнен упариваемым раствором (12), уровень которого постоянно поддерживается поплавковым клапаном (10). Для обеспечения очистки греющей поверхности от отложений используется перекатывающийся при вращении барабана стержень со спиральной навивкой (13), который из-за шнекового эффекта навивки, при невозможности перемещения в осевом направлении, перемещает солевой осадок в сторону выгрузки, где производится отбор упаренного продукта по трубке (11). Конденсат греющего пара стекает в нижнюю часть корпуса и отводится по трубке (14).

Конструкция роликовых опор (4), сопряженных с буртиками (2) обеспечивает равномерное распределение весовой нагрузки барабана по всей его длине, что практически устраняет прогиб барабана под собственным весом.

Ролики (15) на базе керамических подшипников крепятся между двух соосных перфорированных колец (16) и (17), размещенных в корпусе (3). Внешний диаметр колец обеспечивает размещение опор (4) внутри корпуса (3), а их внутренний диаметр обеспечивает проход барабана (1) с буртиками (2) сквозь кольца. Кольца (16) и (17) дистанцируются между собой с помощью крепежных элементов (18). Ось центрального отверстия кольца смещена вверх таким образом, что после установки барабана в корпусе ролики (15) оказались зажатыми между кольцами (16) и (17), что обеспечивает фиксацию положения барабана от перемещения в осевом направлении.

Для защиты от прогиба корпуса (3) БПИ он может быть установлен на жесткую опору (19), выполненную в виде рамы из металлопроката.

Выпаривание раствора в БПИ происходит следующим образом. Поступающий по входному патрубку (20) греющий пар попадает в пространство между герметичным корпусом (3) и выпарным барабаном (1). На внешней поверхности барабана (1) происходит конденсация греющего пара и стекание конденсата в нижнюю часть корпуса (3), откуда он отводится через трубку (14), оснащённую термодинамическим конденсатоотводчиком. При передаче тепла греющим паром барабану (1) в его полости образуется вторичный пар, который отводится из герметичного корпуса через патрубок (21).

В пусковом режиме необходимо удалить неконденсируемые газы из греющей паровой рубашки. Для этого после запуска установки некоторое время держат открытым клапан сдувки парогазовой смеси (22). После удаления неконденсируемых газов его закрывают.

В качестве примера конкретного исполнения выпарной установки (БПИ) для концентрирования жидких растворов рассмотрен случай исполнения вращающихся опор в виде роликовых подшипников для барабана с диаметром d. Опоры равномерно распределены по всей длине барабана в корпусе БПИ с диаметром D на расстоянии L (Фиг.2).

В качестве конкретного исполнения выпарной установки «барабан пленочного испарения» рассмотрена конструкция барабана из нержавеющей стали 12Х18Н10Т с наружным диаметром 520 мм при толщине стенки 2,5 мм. Суммарная прибавка к толщине стенки 0,4 мм. Внутренний диаметр корпуса 650 мм. Ширина буртиков на барабане 10 мм, наружный диаметр буртиков 550 мм. Ширина перфорированных колец 8 мм. В качестве роликов используются керамические подшипники 6300-ZrO2-VKE с наружным диаметром 35 мм и шириной 11 мм.

Рассчитаем расстояние между роликовыми опорами, если давление греющего пара составляет 150 кПа при температуре 111,4°С, а давление вторичного пара - 90 кПа при температуре 96,7°С. Расчет проводится по нормативам расчета на устойчивость цилиндрических оболочек под наружным давлением (Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок ПНАЭ Г-7-002-86).

Для выбранной марки стали 12Х18Н9Т модуль упругости при расчетной температуре 107,1°С составляет ET =195 ГПа, тогда максимальное расчетное расстояние между роликовыми опорами составляет

При минимальном значении предела текучести RTp0,2, равном для выбранной стали

196 МПа, критическое давление [pa] составляет 0,07 МПа, что ниже максимального перепада давления на обечайке барабана 0,06 МПа. Таким образом, расстояние между роликовыми опорами выпарного барабана L принимаем равным 1500 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан пленочного испарения | 2021 |

|

RU2761207C1 |

| СПОСОБ И УСТАНОВКА СОЛНЕЧНОГО ОПРЕСНЕНИЯ С МНОГОСТУПЕНЧАТОЙ ДИСТИЛЛЯЦИЕЙ И НУЛЕВЫМ СБРОСОМ РАССОЛА | 2022 |

|

RU2792336C1 |

| Выпарная установка для концентрирования жидких растворов | 2016 |

|

RU2619768C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ЖИДКИХ РАСТВОРОВ | 2012 |

|

RU2488421C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗОТОПНОГО РАЗДЕЛЕНИЯ ВОДЫ С МОЛЕКУЛАМИ, СОДЕРЖАЩИМИ ТЯЖЕЛЫЕ ИЗОТОПЫ ВОДОРОДА | 2021 |

|

RU2775889C1 |

| ГОРИЗОНТАЛЬНЫЙ НАСАДОЧНЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2021 |

|

RU2750492C1 |

| ПАССИВНАЯ СИСТЕМА ОХЛАЖДЕНИЯ ЯДЕРНОГО РЕАКТОРА | 2021 |

|

RU2769102C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| Роторный пленочный испаритель | 1984 |

|

SU1318241A1 |

| ВАКУУМ-ВЫПАРНАЯ УСТАНОВКА ДЛЯ СГУЩЕНИЯ МОЛОЧНОГО СЫРЬЯ | 2023 |

|

RU2814720C1 |

Изобретение относится к области разделения жидких сред выпариванием и может быть использовано, например, в энергетической, нефтегазовой, атомной, химической, пищевой, фармакологической для концентрирования жидких растворов, вакуумной выпарки. Барабан пленочного испарения содержит цилиндрический корпус с днищами, патрубок подвода греющего пара к корпусу и отвода вторичного пара от корпуса, патрубок отвода конденсата от нижней части корпуса, выпарной барабан, частично заполненный упариваемым раствором и установленный на опорах вращения, привод вращения барабана, трубопровод для подачи упариваемого раствора в полость барабана, трубопровод отвода концентрата из нижней точки барабана, находящееся под уровнем жидкости в барабане устройство для механической очистки испарительной поверхности барабана от солевых отложений. Опоры вращения барабана выполнены в виде равномерно размещенных в корпусе по всей длине барабана ряда роликовых опор. Техническим результатом является оптимизация распределения нагрузки по длине аппарата и снижение толщины теплопередающей стенки для повышения эффективности теплопередачи. 2 ил.

Барабан плёночного испарения, содержащий цилиндрический корпус с днищами, патрубок подвода греющего пара к корпусу и отвода вторичного пара от корпуса, патрубок отвода конденсата от нижней части корпуса, выпарной барабан с опорными буртиками на боковой поверхности, частично заполненный упариваемым раствором и установленный на размещенных в корпусе роликовых опорах, привод вращения барабана, трубопровод для подачи упариваемого раствора в полость барабана, трубопровод отвода концентрата из нижней точки барабана, находящееся под уровнем жидкости в барабане устройство для механической очистки испарительной поверхности барабана от солевых отложений, отличающийся тем, что максимальное расстояние между соседними роликовыми опорами определяется из соотношения

,

,

где

ET - модуль упругости материала барабана при расчетной температуре, МПа (кгс/мм2);

dm - диаметр барабана средний, мм;

Рнаруж - давление снаружи барабана, МПа;

Рвнутр - внутреннее давление в барабане, МПа;

s - толщина стенки барабана, мм;

с - суммарная прибавка к толщине стенки, мм.

| Барабан пленочного испарения | 2021 |

|

RU2761207C1 |

| ВЕРТИКАЛЬНО-ШПИНДЕЛЬНЫЙ ХЛОПКОУБОРОЧНЫЙАППАРАТ | 0 |

|

SU209116A1 |

| Выпарная установка для концентрирования жидких растворов | 2016 |

|

RU2619768C1 |

| CN 209490494 U, 15.10.2019 | |||

| CN 218421057 U, 03.02.2023 | |||

| KR 102239359 B1, 22.02.2021 | |||

| US 5356451 A1, 18.10.1994. | |||

Авторы

Даты

2024-10-14—Публикация

2024-03-24—Подача