Предпосылки изобретения

Изобретение относится к фильтрующему устройству и более конкретно к фильтрующему устройству, используемому для тонкой фильтрации в состоянии, при котором оно погружено в жидкость, подлежащую обработке. Жидкость, подлежащая обработке, включает воду для разных целей использования, питьевую воду, речную воду, воду из бассейнов и различные другие жидкости.

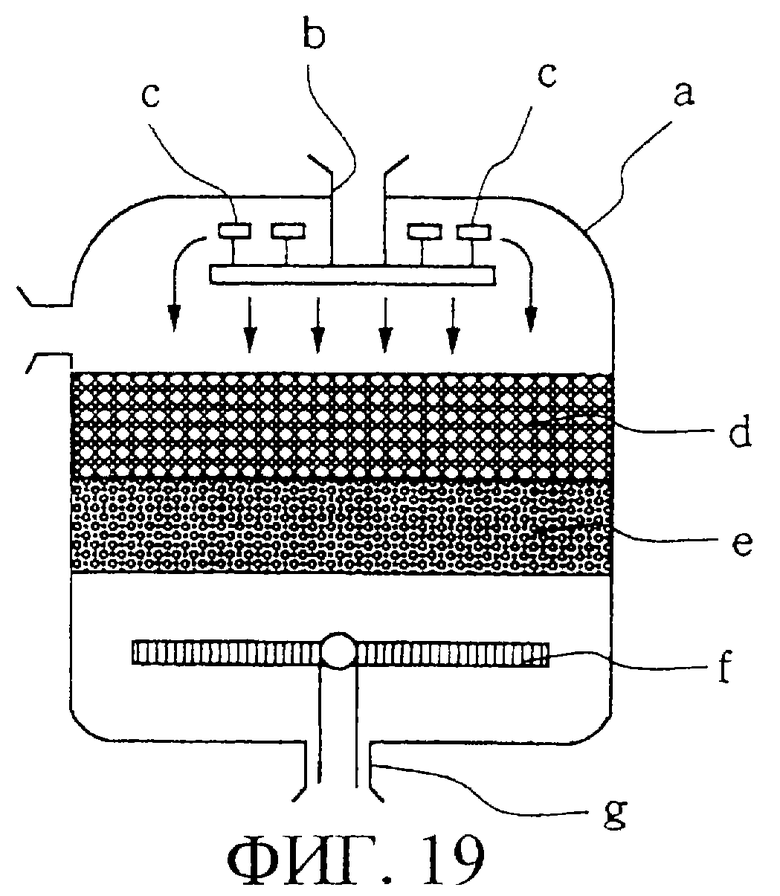

В области фильтрующих устройств известно устройство, которое содержит многослойные фильтрующие материалы различных видов, предусмотренные в одном контейнере, с помощью которых жидкость, подлежащая обработке, подвергается различным фильтрующим операциям. Один пример такого фильтрующего устройства по предшествующему техническому уровню показан на фиг.19. В этом фильтрующем устройстве по предшествующему техническому уровню жидкость, подлежащую обработке, вводят в контейнер а через входное отверстие b, предусмотренное в верхней части контейнера а. Жидкость, подлежащая обработке, распределяется над верхним слоем d фильтрующего материала с помощью распределителей с. Верхний слой d фильтрующего материала состоит из крупных зерен антрацита, и загрязняющие примеси сравнительно большого диаметра в жидкости, подлежащей обработке, улавливаются слоем антрацита. После этого жидкость, подлежащая обработке, проходит вниз через нижний слой е фильтрующего материала, который состоит из мелких зерен граната, и загрязняющие примеси меньшего диаметра улавливаются слоем граната. Обработанная жидкость собирается с помощью коллекторной решетки f и выпускается из выходного отверстия g, предусмотренного в нижней части контейнера а.

Поскольку большая часть загрязняющих примесей в жидкости, подлежащей обработке, улавливается верхним слоем в этом фильтрующем устройстве по предшествующему техническому уровню, существует тенденция легкого засорения зерен антрацита верхнего слоя загрязняющими примесями, и поэтому необходимо частое промывание верхнего слоя в обратном направлении. Для этой цели сжатый воздух вдувают в верхний и нижний слои d и е через коллекторную решетку f для встряхивания зерен фильтрующего материала верхнего и нижнего слоев d и e и удаления загрязняющих примесей благодаря этому, а затем воду для промывки в обратном направлении нагнетают в верхний и нижний слои d и e через коллекторную решетку f для вымывания загрязняющих примесей. Это промывание в обратном направлении следует выполнять тщательно, поскольку в противном случае загрязняющие примеси, однажды удаленные с зерен антрацита, но оставшиеся в контейнере и невымытые из него, опустятся на поверхность верхнего слоя d и осядут на нем.

Другая проблема, связанная с этим фильтрующим устройством по предшествующему техническому уровню, заключается в том, что, поскольку диаметр фильтрующего материала верхнего слоя d обычно больше диаметра фильтрующего материала нижнего слоя е, то в том случае, если фильтрующий материал верхнего слоя d имеет ту же силу тяжести, что и фильтрующий материал нижнего слоя е, фильтрующий материал верхнего слоя, который имеет больший диаметр, оседает быстрее фильтрующего материала нижнего слоя е после встряхивания фильтрующих материалов, выполненного во время операции промывания в обратном направлении, и нежелательным результатом этого является то, что фильтрующий материал верхнего слоя d оседает под фильтрующим материалом нижнего слоя е. Для предотвращения возникновения такой ситуации в фильтрующем устройстве по предшествующему техническому уровню в верхнем слое d используют крупные зерна антрацита, которые имеют меньшую силу тяжести по сравнению с гранатом, а в нижнем слое е используют мелкие зерна граната. Таким образом, выбор фильтрующих материалов для верхнего и нижнего слоев ограничен силой тяжести фильтрующего материала.

Более существенным является то, что фильтрующее устройство по предшествующему техническому уровню имеет сравнительно небольшую эффективную площадь фильтрующей поверхности по сравнению с размером контейнера, в котором размещаются многослойные фильтрующие материалы.

Следовательно, задачей настоящего изобретения является разработка фильтрующего устройства, которое имеет большую эффективную площадь фильтрующей поверхности по сравнению с фильтрующим устройством по предшествующему техническому уровню.

Другой задачей изобретения является разработка фильтрующего устройства, обеспечивающего уменьшение количества загрязняющих примесей, оседающих на поверхности фильтрующего материала, и тем самым обеспечивающего уменьшение частоты выполнения операции промывания в обратном направлении.

Еще одной задачей изобретения является разработка фильтрующего устройства, обеспечивающего осуществление свободного выбора двух или более различных фильтрующих материалов, и при этом вес фильтрующих материалов, подлежащих выбору, не будет ограничиваться.

Другие задачи и признаки изобретения станут очевидными из последующего описания со ссылкой на сопровождающие чертежи.

Краткое описание изобретения

Для достижения вышеуказанных задач изобретения разработано фильтрующее устройство, содержащее контейнер, имеющих впускной канал для введения жидкости, подлежащей обработке, кольцеобразную многослойную предварительно набитую сборную конструкцию из решетчатых элементов, предусмотренную в контейнере и имеющую выпускное отверстие для обработанной жидкости, причем сборная конструкция из решетчатых элементов содержит три или более цилиндрических решетчатых элементов, имеющих различные диаметры и расположенных в контейнере коаксиально так, что их оси проходят вертикально в контейнере, при этом между соответствующими соседними цилиндрическими решетчатыми элементами образуется кольцеобразный зазор, и два или более различных фильтрующих материалов, выполняющих фильтрующие функции, которые отличаются друг от друга, заполнят каждый из кольцеобразных зазоров между цилиндрическими решетчатыми элементами.

В соответствии с изобретением благодаря конструкции фильтрующего устройства, определенной в формуле изобретения, используется гораздо большая эффективная площадь фильтрующей поверхности по сравнению с фильтрующим устройством по предшествующему техническому уровню. Например, как более полно будет описано ниже, в случае использования контейнера, имеющего диаметр 2 м и высоту 2 м, можно получить эффективную площадь фильтрующей поверхности, более чем в десять раз превышающую эффективную площадь фильтрующей поверхности фильтрующего устройства по предшествующему техническому уровню.

Кроме того, поскольку сборная конструкция из решетчатых элементов расположена в контейнере вертикально, жидкость, подлежащая обработке, проходит через вертикально расположенные решетчатые поверхности цилиндрических решетчатых элементов. Это обеспечивает некоторой части загрязняющих примесей в жидкости, подлежащей обработке, падение на днище контейнера благодаря силе тяжести до того, как они попадут на цилиндрические решетчатые элементы, в результате чего количество загрязняющих примесей, захваченных фильтрующими материалами цилиндрических решетчатых элементов, уменьшается. В результате этого уменьшается частота операции промывания в обратном направлении, выполняемой для удаления захваченных загрязняющих примесей, по сравнению с фильтрующим устройством по предшествующему техническому уровню, при которой все загрязняющие примеси в жидкости, подлежащей обработке, улавливаются фильтрующими материалами, и, таким образом, может быть повышена производительность фильтрующего устройства. Загрязняющие примеси, которые осели на днище контейнера, можно периодически удалять путем открытия сливного отверстия, предусмотренного в днище контейнера.

Поскольку фильтрующие материалы предварительно набиты в цилиндрические решетчатые элементы кольцеобразной многослойной предварительно набитой сборной конструкции из решетчатых элементов в виде патрона, замена фильтрующих материалов новыми фильтрующими материалами может быть проведена просто путем замены всей сборной конструкции из решетчатых элементов, и подобная работа по замене будет значительно более легкой и займет значительно меньше времени, чем в случае фильтрующего устройства по предшествующему техническому уровню, в котором фильтрующие материалы должны быть заменены один слой за другим.

Поскольку два или более различных фильтрующих материалов отделены друг от друга цилиндрическими решетчатыми элементами, отсутствует вероятность смешивания различных фильтрующих материалов друг с другом во время операции обратного промывания. Следовательно, отсутствует характерная для фильтрующего устройства по предшествующему техническому уровню необходимость выбора фильтрующих материалов с различной силой тяжести для предотвращения повторного осаждения фильтрующих материалов в обратном порядке, и, таким образом, любые желательные фильтрующие материалы с любыми различными фильтрующими функциями можно свободно сочетать, не принимая во внимание специфический вес каждого фильтрующего материала. Это обеспечивает возможность использования комбинации фильтрующих материалов, которая позволяет достичь более эффективной фильтрации при пониженных затратах.

Кроме того, поскольку загрязняющие примеси, удаленные из фильтрующих материалов с помощью операции промывания в обратном направлении, будут полностью вымыты или упадут на днище контейнера благодаря силе тяжести и никогда не вернутся на поверхности фильтрующих материалов, эффективность операции промывания в обратном направлении будет повышена по сравнению с операцией промывания для фильтрующего устройства по предшествующему техническому уровню, при котором некоторые из загрязняющих примесей, удаленные из фильтрующих материалов, стремятся вернуться на поверхность фильтрующего материала в верхнем слое вследствие силы тяжести.

В одном варианте осуществления изобретения каждый из цилиндрических решетчатых элементов сборной конструкции из решетчатых элементов имеет закрытую часть цилиндрической стенки, проходящую от одного конца цилиндрического решетчатого элемента для образования кольцевой камеры между соответствующими соседними цилиндрическими решетчатыми элементами, причем кольцевая камера представляет собой продолжение кольцеобразного зазора между соседними цилиндрическими решетчатыми элементами, заполненного фильтрующим материалом, и сама она не заполнена фильтрующем материалом и обеспечивает возможность свободного перемещения фильтрующего материала вверх внутри кольцевой камеры во время промывания в обратном направлении.

В соответствии с данным вариантом осуществления изобретения фильтрующие материалы могут перемещаться вверх внутри кольцевых камер во время промывания в обратном направлении, в результате чего обеспечивается возможность переворачивания фильтрующих материалов, заполняющих все кольцеобразные зазоры между цилиндрическими решетчатыми элементами, во время промывания в обратном направлении, и тем самым это может способствовать удалению загрязняющих примесей из фильтрующих материалов.

В другом варианте осуществления изобретения в контейнере предусмотрено множество кольцеобразных многослойных сборных конструкций из решетчатых элементов, а выпускные каналы сборных конструкций из решетчатых элементов соединены общей выпускной трубой.

В еще одном варианте осуществления изобретения фильтрующее устройство содержит множество таких фильтрующих устройств, которые расположены параллельно, при этом впускные каналы для жидкости, подлежащей обработке, и общие выпускные трубы фильтрующих устройств соединены соответственно с общими соединительными трубами для образования модуля.

В еще одном варианте осуществления изобретения фильтрующее устройство содержит множество таких фильтрующих устройств, образующих модуль, причем общие соединительные трубы фильтрующих устройств дополнительно соединены соответственно с общими соединительными трубами для образования модуля большего размера.

В еще одном варианте осуществления изобретения самый внутренний решетчатый элемент сборной конструкции из решетчатых элементов имеет опорные стержни, проходящие в основном направлении решетчатого элемента и расположенные по окружности с заданным интервалом, и цилиндрический фильтрующий элемент, неподвижно закрепленный на наружной стороне опорных стержней, и фильтрующее устройство дополнительно содержит вибратор, включающий в себя вал, предусмотренный в центральной части решетчатого элемента и расположенный коаксиально с решетчатым элементом, по меньшей мере, одну пластинчатую пружину, которая одним своим концом прикреплена к валу, а другим концом упирается в часть каждого из опорных стержней, и приводное устройство для приведения во вращение, по меньшей мере, одного из элементов сборной конструкции из решетчатых элементов и вибратора.

В соответствии с данным вариантом осуществления изобретения при вращении, по меньшей мере, одного из элементов, сборной конструкции из решетчатых элементов и вибратора, один конец пластинчатой пружины последовательно упирается в каждый из расположенных цилиндрически опорных стержней и выходит из контакта с ним, и за счет удара пластинчатой пружины, упирающейся в опорные стержни, в каждом опорном стержне и в фильтрующем элементе, прикрепленном к нему, происходит небольшая вибрация. Суспендированные в виде порошка твердые частицы загрязняющих примесей в жидкости, подлежащей обработке, которые стремятся осесть на поверхности фильтрующего элемента по мере поступления жидкости в фильтрующий элемент, стряхиваются с поверхности фильтрующего элемента за счет этой вибрации, так что эти находящиеся во взвешенном состоянии твердые вещества удерживаются на расстоянии от поверхности фильтрующего элемента, в результате чего можно предотвратить засорение фильтрующего элемента. Следовательно, в фильтрующем устройстве можно предотвратить засорение фильтрующих элементов, при этом можно продолжать выполнять операцию фильтрации без остановки ее для промывания в обратном направлении.

В другом варианте осуществления изобретения самый наружный решетчатый элемент сборной конструкции из решетчатых элементов содержит опорные стержни, проходящие в аксиальном направлении решетчатого элемента и расположенные по окружности с заданным интервалом, и цилиндрический фильтрующий элемент, неподвижно прикрепленный к внутренней стороне опорных стержней, и фильтрующее устройство дополнительно содержит вибратор, включающий в себя раму, предусмотренную с наружной стороны решетчатого элемента, расположенную коаксиально с решетчатым элементом и проходящую в осевом направлении решетчатого элемента, и, по меньшей мере, одну пластинчатую пружину, которая одним своим концом прикреплена к раме, а другим концом упирается в часть каждого из опорных стержней, и приводное устройство для приведения во вращение, по меньшей мере, одного из элементов сборной конструкции из решетчатых элементов и вибратора.

В соответствии с данным вариантом осуществления изобретения можно добиться аналогичного эффекта стряхивания твердых частиц загрязняющих примесей путем вибрации.

В еще одном варианте осуществления изобретения фильтрующее устройство дополнительно содержит создающее поток средство, предназначенное для создания в контейнере потока жидкости, подлежащей обработке, который имеет направление, отличающееся от направления потока жидкости, подлежащей обработке, который поступает в сборную конструкцию из решетчатых элементов.

В соответствии с данным вариантом осуществления изобретения создается поток жидкости, подлежащей обработке, направление которого отличается от направления потока подлежащей обработке жидкости, поступающего в решетчатый элемент, и суспендированные в виде порошка, твердые частицы загрязняющих примесей в жидкости, подлежащей обработке, которые стремятся осесть на поверхности решетчатого элемента, когда жидкость поступает в решетчатый элемент, смываются с поверхности решетчатого элемента этим потоком, имеющим направление, отличающееся от направления потока, поступающего в решетчатый элемент, так что эти находящиеся во взвешенном состоянии твердые частицы удерживаются на расстоянии от поверхности фильтрующего элемента, в результате чего можно предотвратить засорение фильтрующего элемента. Следовательно, в фильтрующем устройстве можно предотвратить засорение фильтрующих элементов, при этом можно продолжать выполнять операцию фильтрации без остановки ее для промывания в обратном направлении.

В другом варианте осуществления изобретения фильтрующее устройство дополнительно содержит трубу для промывания в обратном направлении, расположенную коаксиально в самом внутреннем решетчатом элементе сборной конструкции из решетчатых элементов и установленную с возможностью вращения вокруг своей оси, причем труба для промывания в обратном направлении имеет впускное отверстие для обработанной жидкости на одном своем конце и отверстие для выпуска обработанной жидкости и введения воды для промывания в обратном направлении на другом своем конце и имеет множество отверстий для нагревания воды для промывания в обратном направлении, которые расположены на заданном расстоянии друг от друга в осевом направлении трубы, трубу для транспортировки жидкости, сообщающуюся с отверстием для выпуска обработанной жидкости и введения воды для промывания в обратном направлении, обратный клапан, предусмотренный на стороне отверстия, предназначенного для выпуска обработанной жидкости и введения воды для промывания в обратном направлении, вблизи впускного отверстия для обработанной жидкости трубы для промывания в обратном направлении, который предназначен для пропускания потока обработанной жидкости из впускного отверстия в трубу для промывания в обратном направлении и для предотвращения потока воды для промывания в обратном направлении из трубы для промывания в обратном направлении к впускному отверстию, и средство для обеспечения вращения трубы для промывания в обратном направлении вокруг ее оси.

В соответствии с данным вариантом осуществления изобретения путем нагнетания находящейся под давлением воды для промывания в обратном направлении из отверстий, предназначенных для нагнетания воды для промывания в обратном направлении и выполненных во вращающейся трубе для промывания в обратном направлении, вода для промывания в обратном направлении выходит наружу в виде струи, и эта струя последовательно сталкивается со всеми внутренними периферийными стенками цилиндрических решетчатых элементов, в результате чего происходит равномерное удаление загрязняющих примесей, засоряющих цилиндрические решетчатые элементы.

В еще одном варианте осуществления изобретения самый наружный решетчатый элемент сборной конструкции из решетчатых элементов представляет собой решетчатый элемент с клиновидными колосниками (щелевой грохот), имеющий щель решетчатого элемента, образованную на наружной стороне решетчатого элемента, и имеющий отверстие, которое расширяется радиально внутрь от щели решетчатого элемента.

Ниже будут описаны предпочтительные варианты осуществления изобретения со ссылкой на сопровождающие чертежи.

Краткое описание чертежей

На сопровождающих чертежах

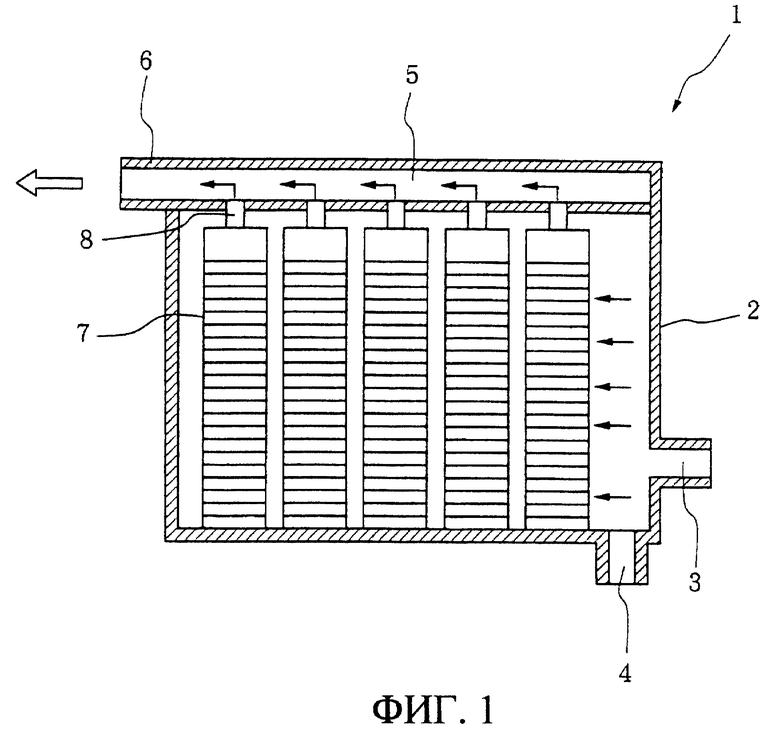

фиг.1 представляет собой сечение, показывающее вариант осуществления изобретения;

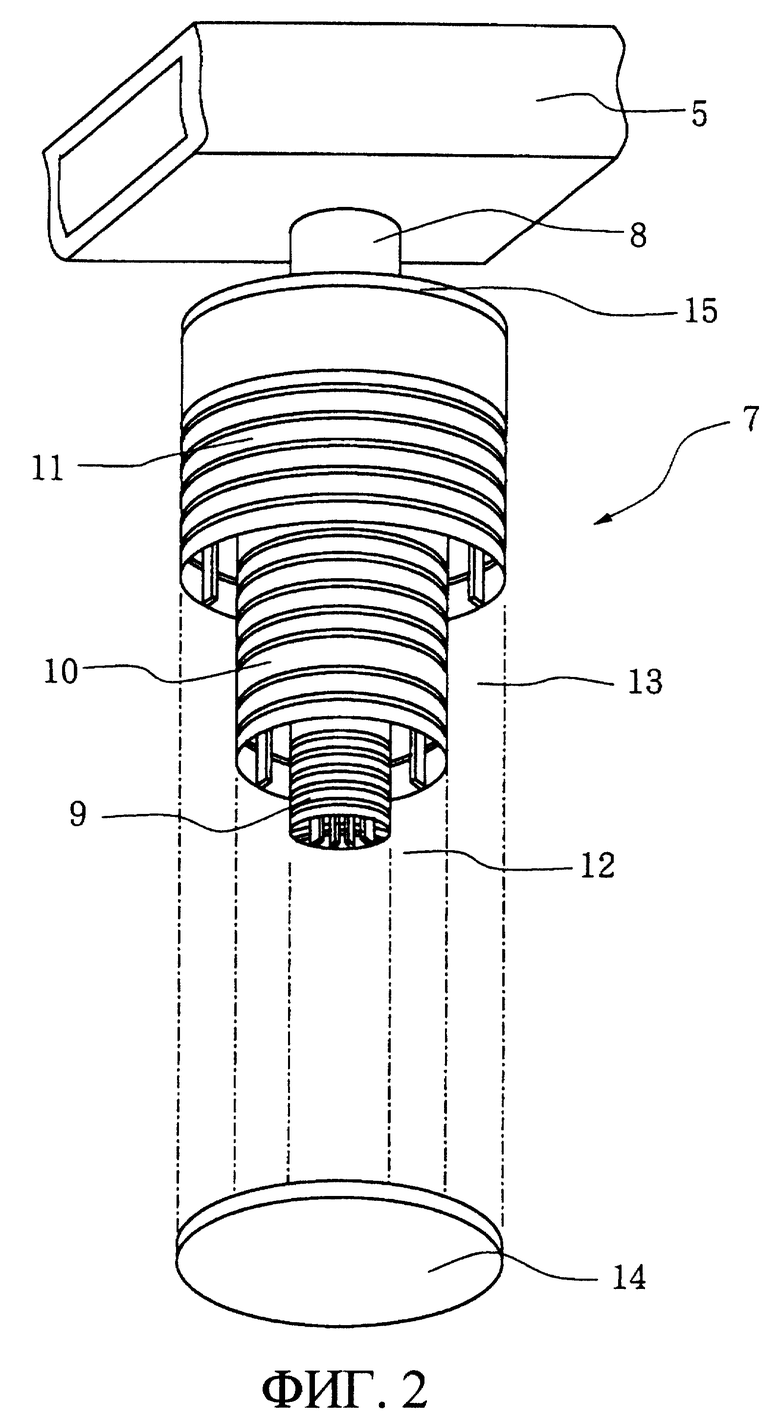

фиг. 2 представляет собой перспективное изображение кольцеобразной многослойной сборной конструкции из предварительно набитых решетчатых элементов, используемой в варианте осуществления по фиг.1, которая показана в состоянии, при котором кольцеобразные зазоры между решетчатыми элементами не заполнены фильтрующими материалами;

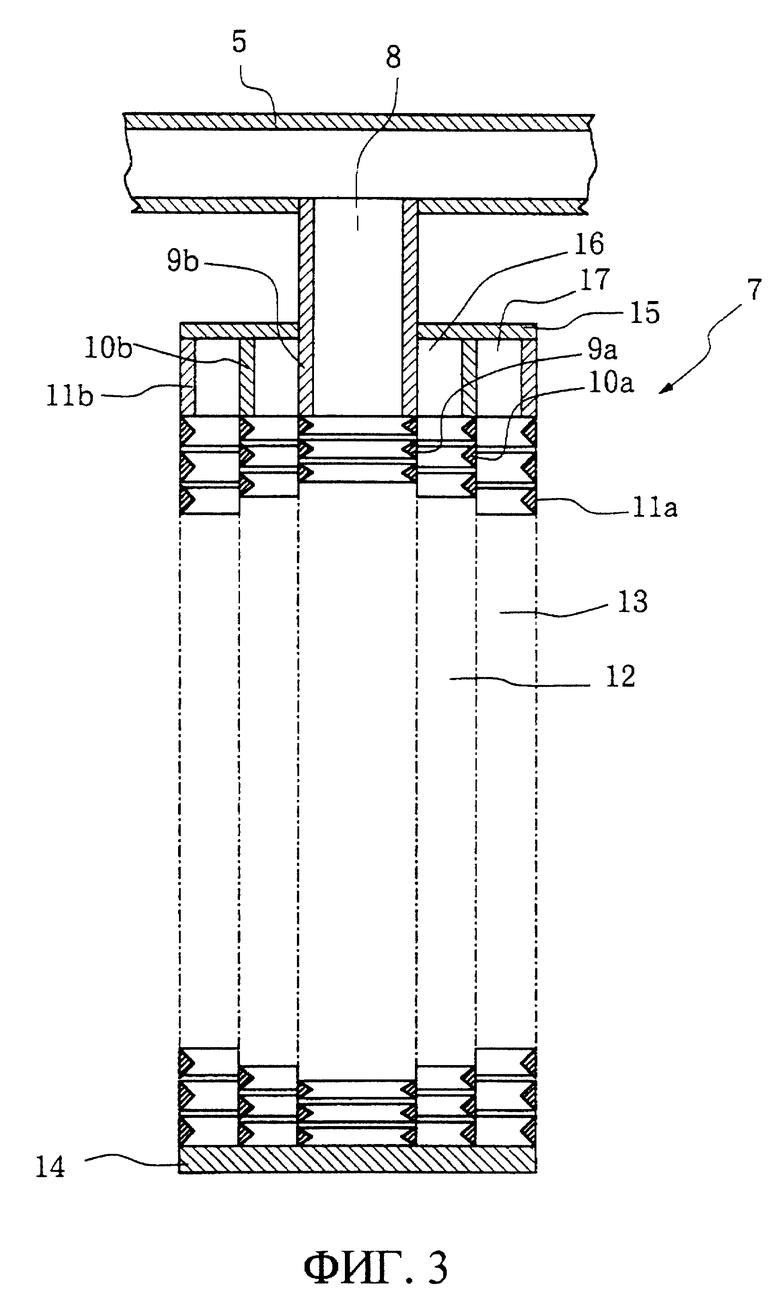

фиг. 3 представляет собой сечение сборной конструкции из решетчатых элементов по фиг.2.

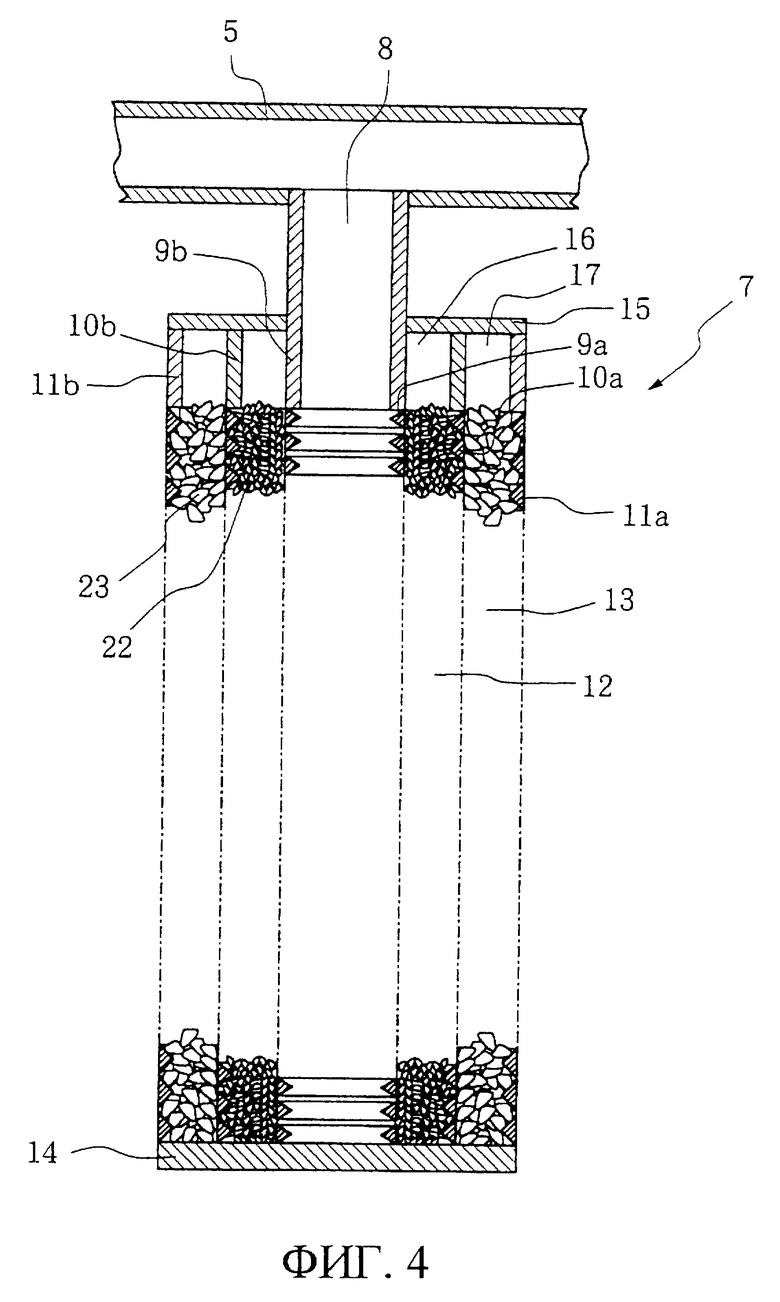

фиг. 4 представляет собой сечение сборной конструкции из решетчатых элементов с фильтрующими материалами, заполняющими кольцеобразные зазоры между решетчатыми элементами;

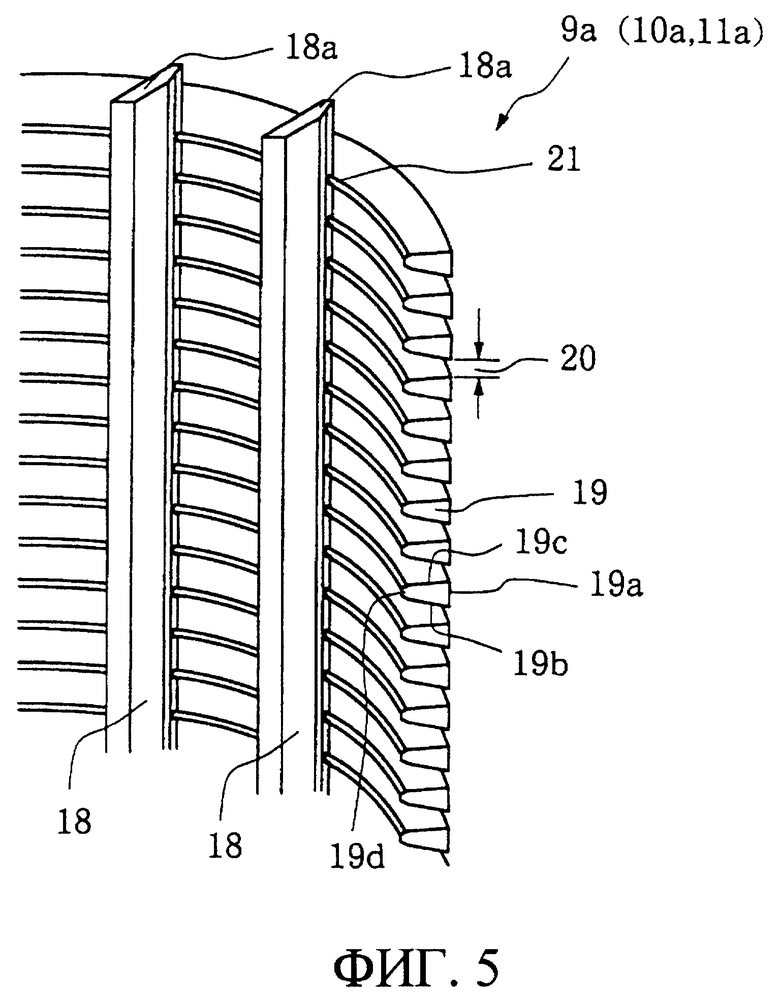

фиг.5 представляет собой частичное увеличенное перспективное изображение цилиндрического решетчатого элемента;

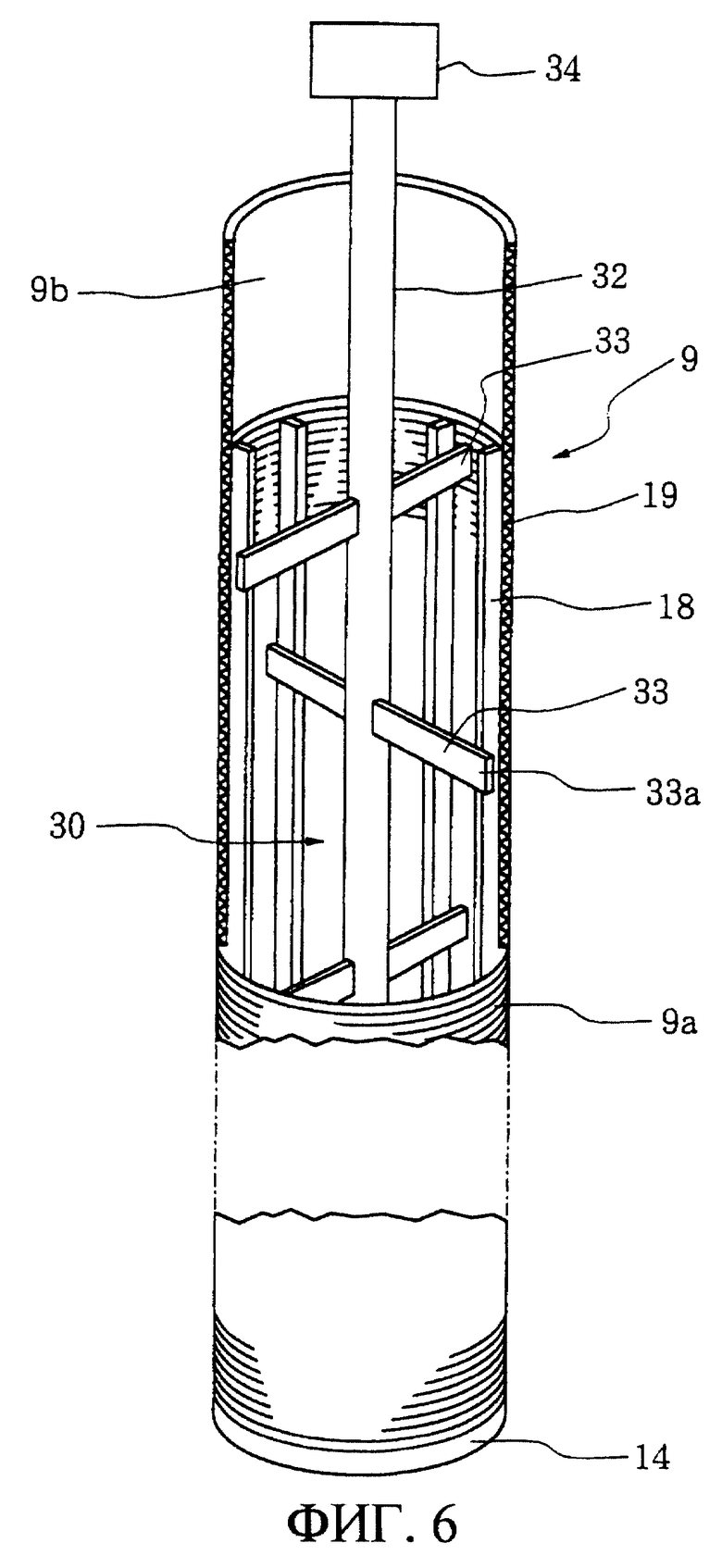

фиг. 6 представляет собой перспективное изображение другого варианта осуществления изобретения;

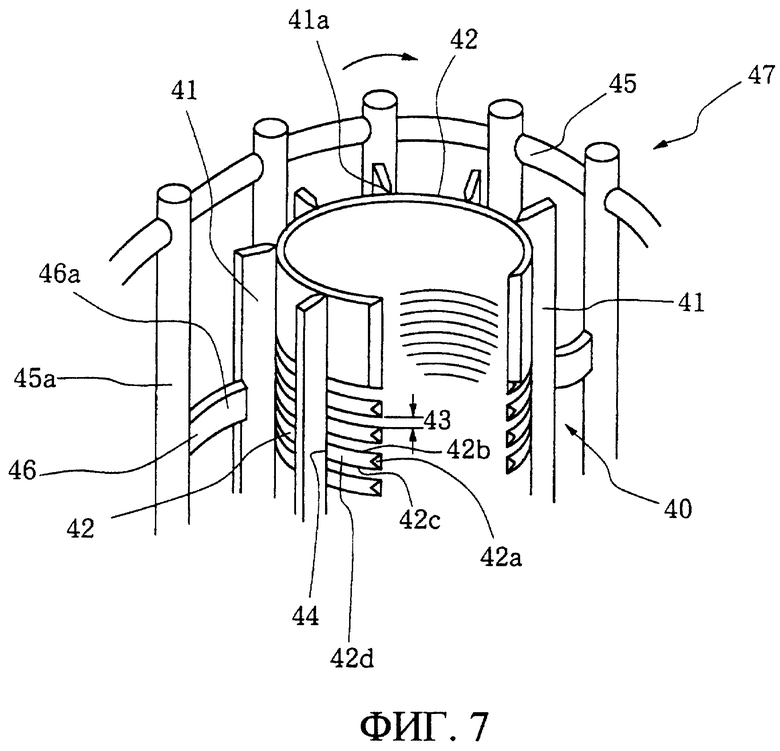

фиг. 7 представляет собой частичное перспективное изображение еще одного варианта осуществления изобретения;

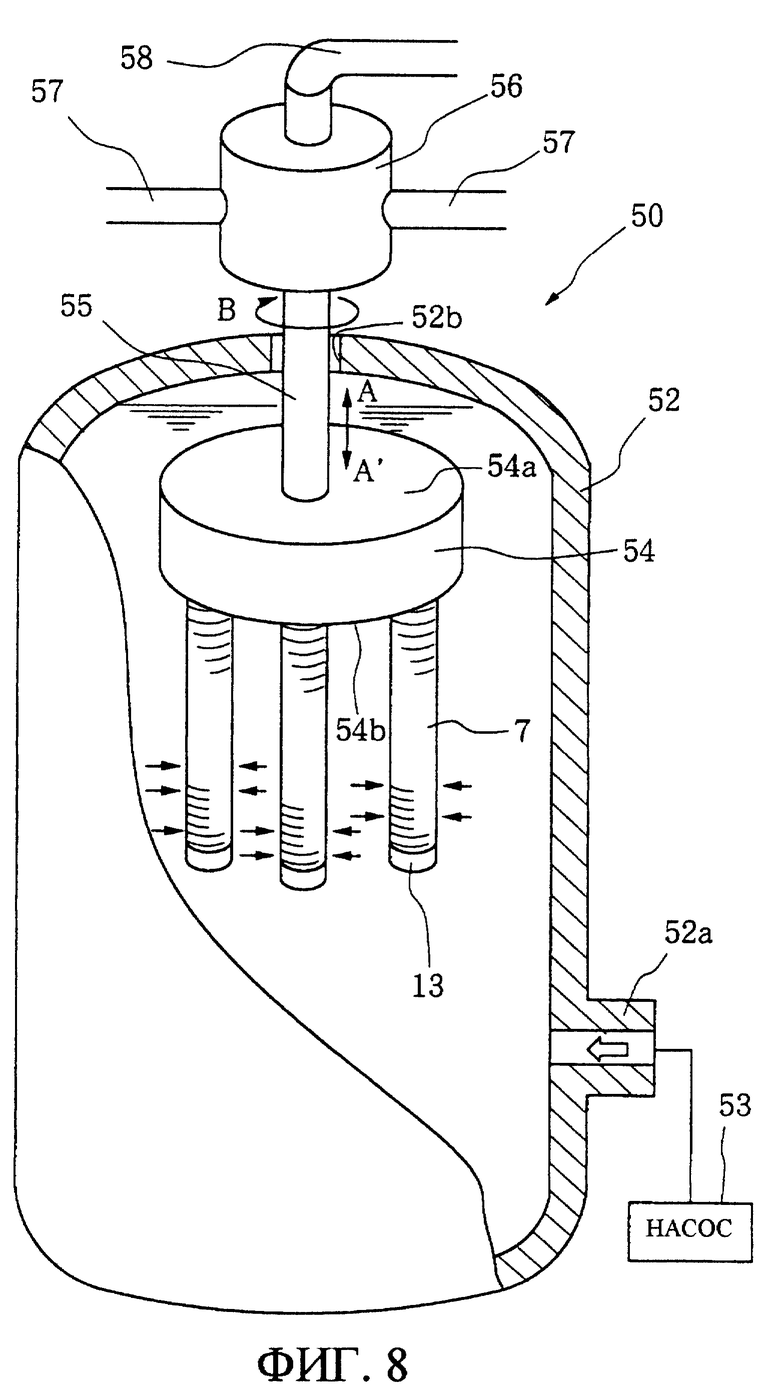

фиг. 8 представляет собой перспективное изображение еще одного варианта осуществления изобретения;

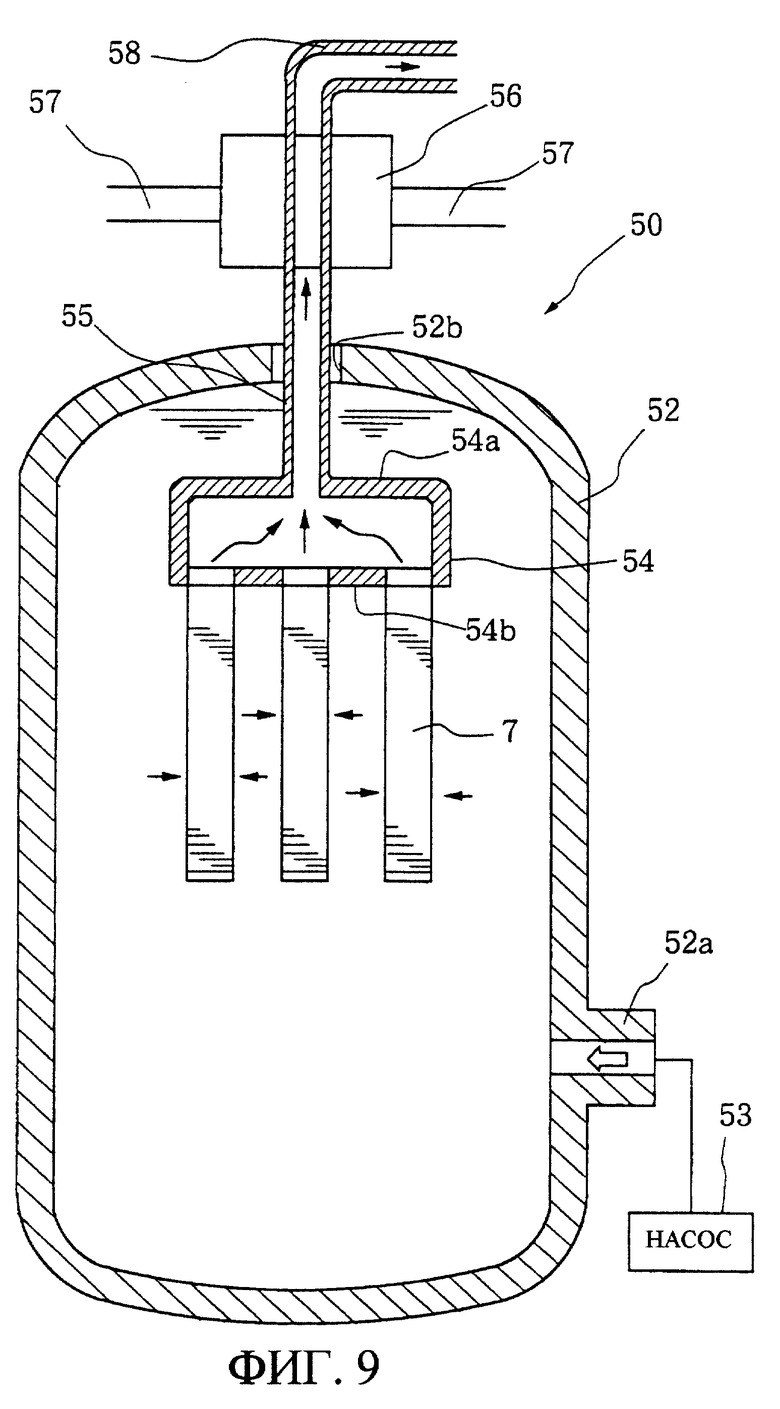

фиг.9 представляет собой сечение варианта осуществления изображенного на фиг.8;

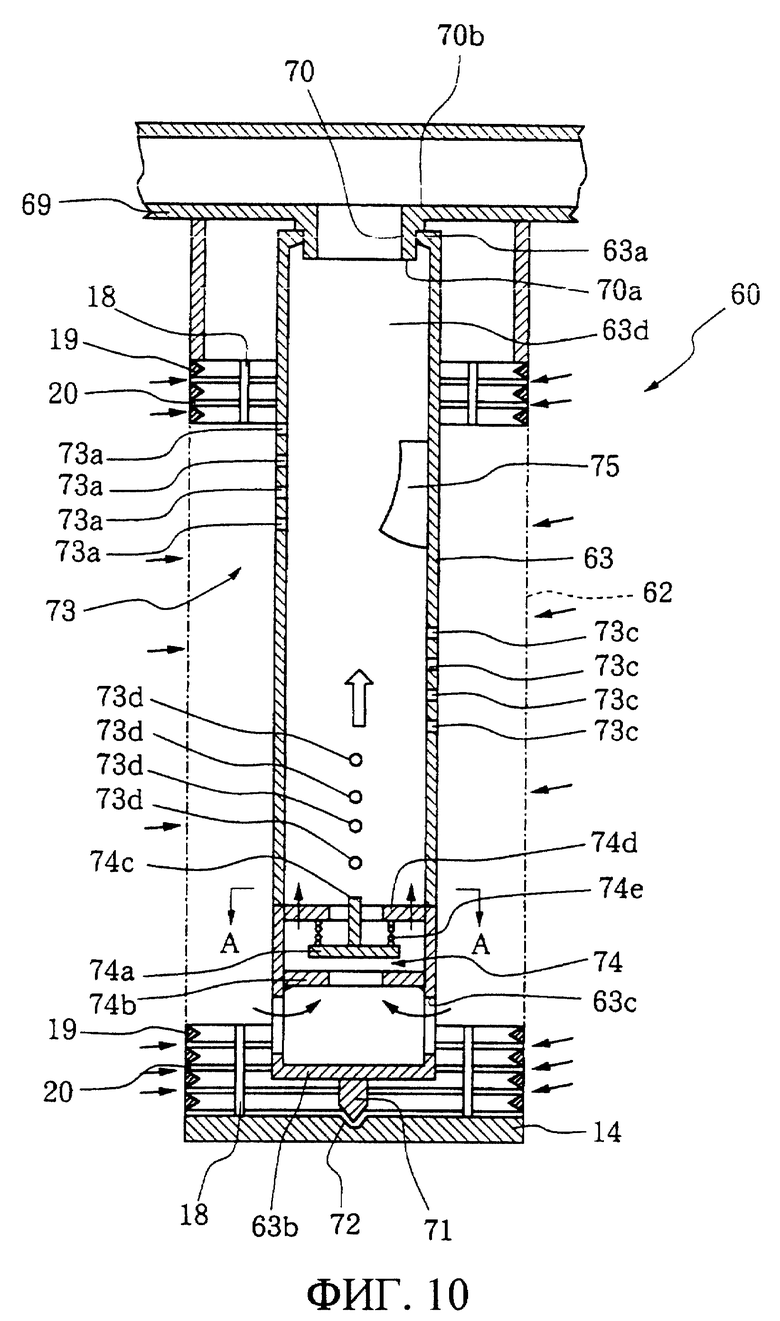

фиг. 10 представляет собой сечение еще одного варианта осуществления изобретения во время операции фильтрации;

фиг. 11 представляет собой сечение варианта осуществления по фиг.10 во время операции промывания в обратном направлении;

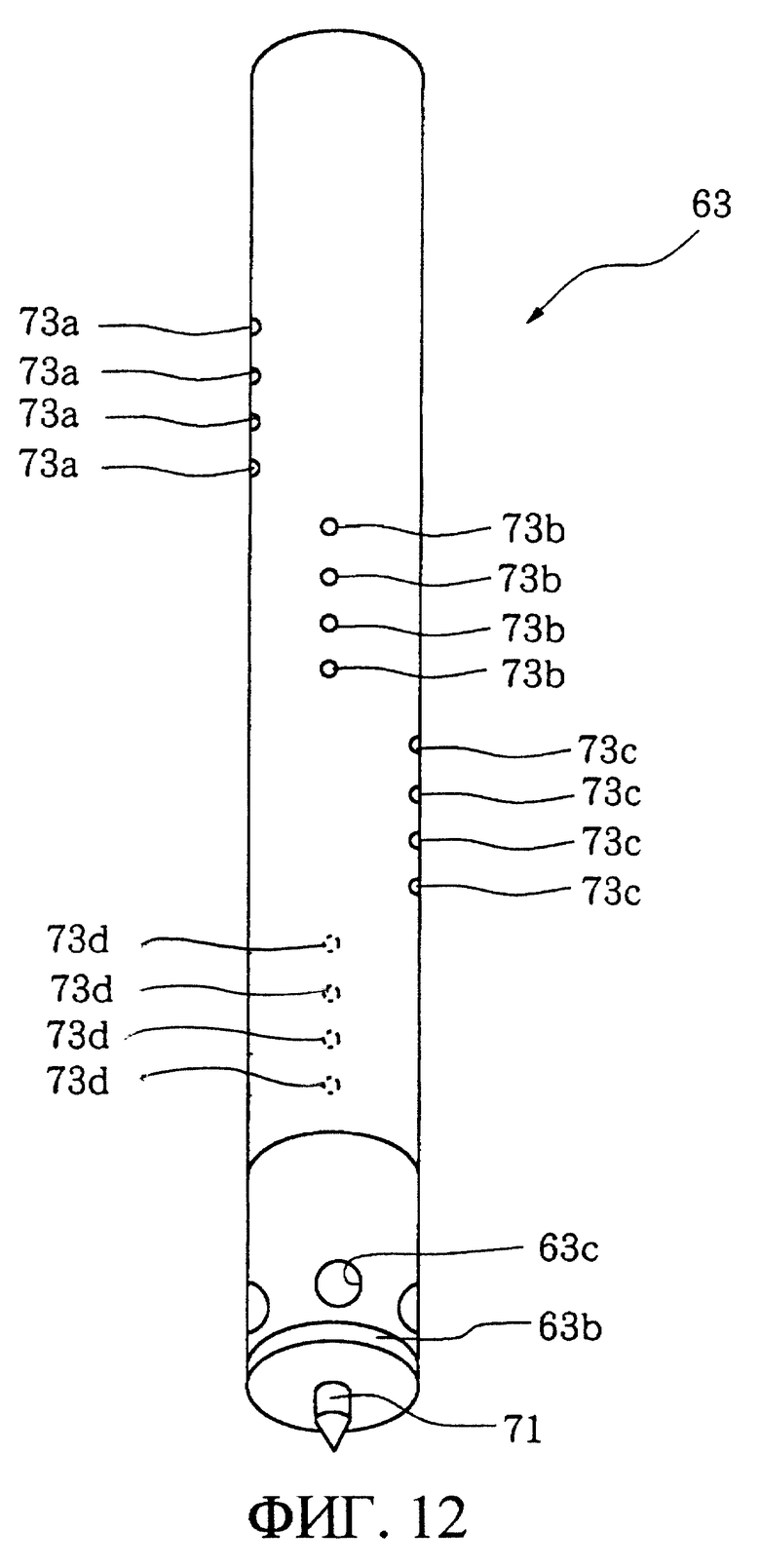

фиг.12 представляет собой перспективное изображение трубы для промывания в обратном направлении, используемой в варианте осуществления по фиг.11 и 12;

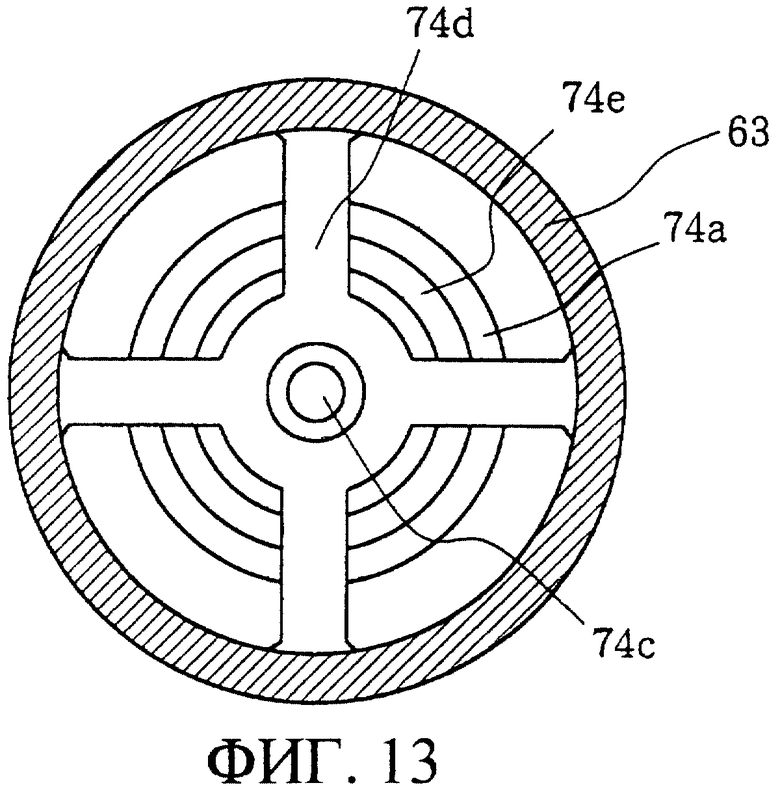

фиг.13 представляет собой вид, выполненный по стрелкам А, А на фиг.10;

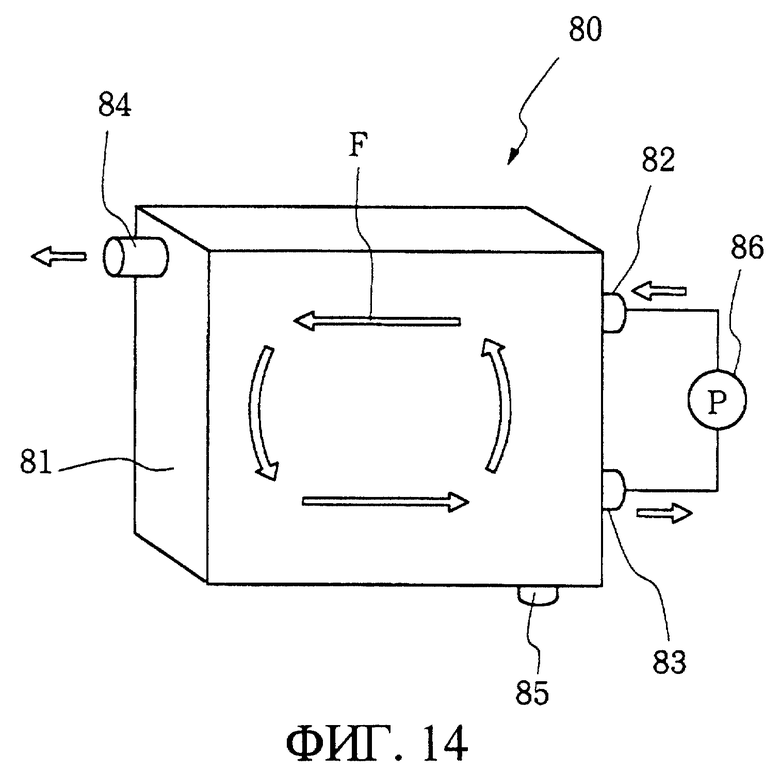

фиг. 14 представляет собой перспективное изображение, схематично иллюстрирующее еще один вариант осуществления изобретения;

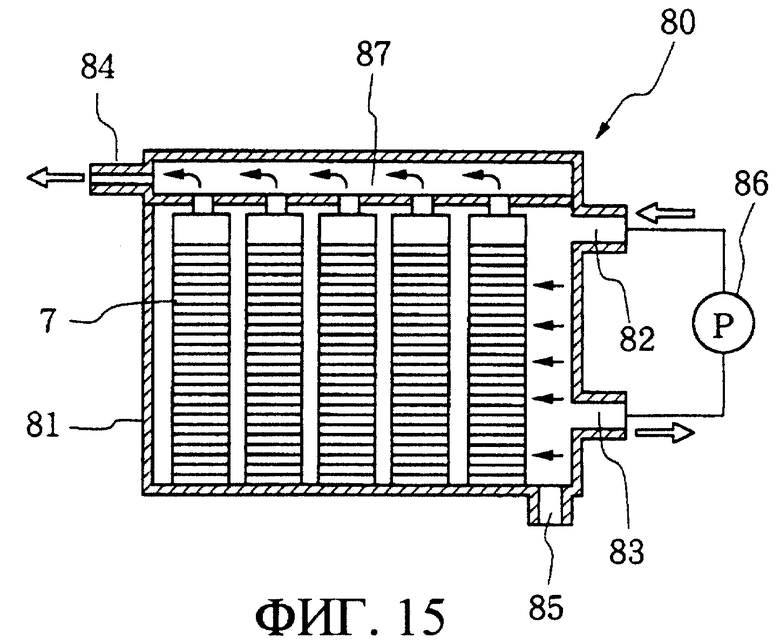

фиг.15 представляет собой сечение варианта осуществления по фиг.14;

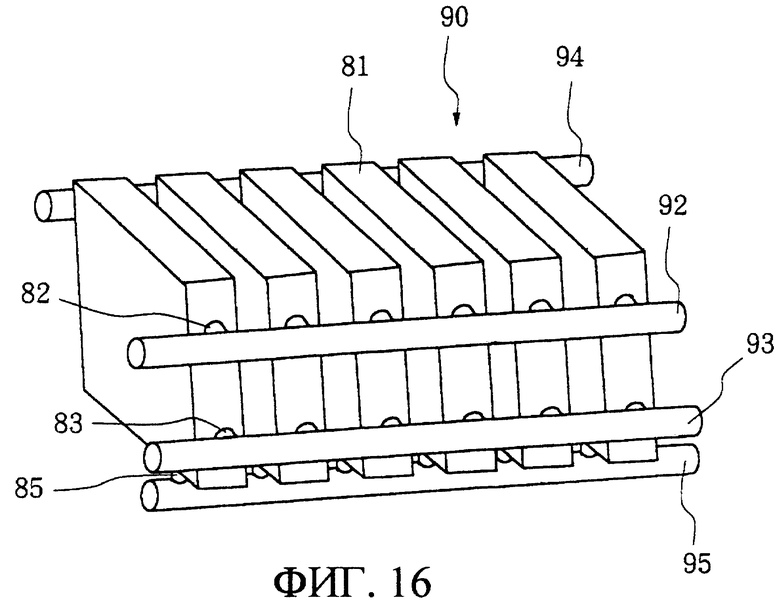

фиг. 16 представляет собой перспективное изображение, схематично иллюстрирующее еще один вариант осуществления изобретения;

фиг. 17 представляет собой перспективное изображение, схематично иллюстрирующее еще один вариант осуществления изобретения;

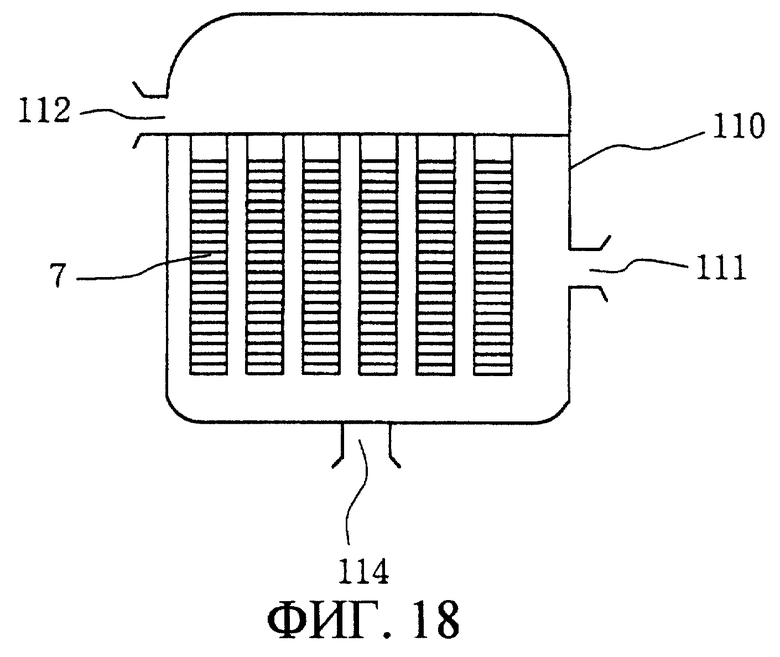

фиг. 18 представляет собой сечение, показывающее еще один вариант осуществления изобретения; и

фиг.19 представляет собой сечение, иллюстрирующее фильтрующее устройство по предшествующему техническому уровню.

Описание предпочтительных вариантов осуществления изобретения

Фиг. 1-5 иллюстрируют вариант осуществления фильтрующего устройства, выполненный в соответствии с изобретением.

Фиг. 1 схематично показывает конструкцию фильтрующего устройства 1. Контейнер 2 имеет коробчатую конфигурацию и выполнен с впускным каналом 3 для жидкости, подлежащей обработке, который предусмотрен в нижней части одного конца контейнера, и со сливным отверстием 4 в днище контейнера. Сливное отверстие 4 обычно закрыто, и его открывают тогда, когда необходимо удалить твердые частицы загрязняющих примесей, которые осели на днище контейнера 2. Верхняя часть контейнера 2 выполнена в виде выпускной трубы 5 для обработанной жидкости, которая имеет выпускной канал 6.

В этом контейнере 2 предусмотрены одна или более кольцеобразных многослойных предварительно набитых сборных конструкций из решетчатых элементов (5 сборных конструкций из решетчатых элементов в проиллюстрированном варианте), которые обозначены ссылочным номером 7. Каждая из сборных конструкций 7 из решетчатых элементов имеет выпускной канал 8 в своей верхней части, и этот выпускной канал 8 сообщается с выпускной трубой 5 для обработанной жидкости.

На фиг.2 показан пример кольцеобразной многослойной предварительно набитой сборной конструкции 7 из решетчатых элементов в состоянии, при котором кольцеобразные зазоры между цилиндрическими решетчатыми элементами не заполнены фильтрующими материалами. На фиг.2 изображение части каждого из цилиндрических решетчатых элементов, образующих сборную конструкцию 7 из решетчатых элементов, опущено для лучшего понимания сборной конструкции из решетчатых элементов. Фиг.3 представляет собой сечение сборной конструкции из решетчатых элементов в состоянии, когда она не заполнена фильтрующими материалами.

Кольцеобразная многослойная предварительно набитая сборная конструкция 7 из решетчатых элементов включает три цилиндрических решетчатых элемента различного диаметра, а именно: самый внутренний цилиндрический решетчатый элемент 9, имеющий наименьший диаметр, промежуточный цилиндрический решетчатый элемент 10, имеющий диаметр, который больше диаметра самого внутреннего решетчатого элемента 9, и самый наружный цилиндрический решетчатый элемент 11, имеющий наибольший диаметр. Цилиндрические решетчатые элементы 9, 10 и 11 расположены коаксиально в контейнере 2, при этом их оси проходят вертикально в контейнере 2. Между самым внутренним цилиндрическим решетчатым элементом 9 и промежуточным цилиндрическим решетчатым элементом 10 образован кольцеобразный зазор 12, и между промежуточным цилиндрическим решетчатым элементом 10 и самым наружным цилиндрическим решетчатым элементом 11 образован кольцеобразный зазор 13. Нижняя плита (герметизирующая плита) 14 в виде диска жестко присоединена к нижним концам соответствующих цилиндрических решетчатых элементов 9, 10 и 11, а верхние концы цилиндрических решетчатых элементов 10 и 11 закрыты верхней плитой 15 в виде диска. Сборные конструкции 7 из решетчатых элементов установлены на поверхность днища контейнера 2 и проходят вертикально вверх от него. Цилиндрические решетчатые элементы 9, 10 и 11 имеют закрытые части 9b, 10b и 11b стенки, проходящие от решетчатых частей 9а, 10а и 11а цилиндрических решетчатых элементов 9, 10 и 11 для образования кольцевой камеры 16 между закрытыми частями 9b и 10b стенки и кольцевой камеры 17 между закрытыми частями 10b и 11b стенки. Эти кольцевые камеры 16 и 17 представляют собой продолжения кольцеобразных зазоров 12 и 13 и расположены над ними. Закрытая часть 9b стенки самого внутреннего цилиндрического решетчатого элемента 9 проходит над верхней плитой 15 и вставлена в выпускную трубу 5 для обработанной жидкости. Верхняя, образующая отверстие часть закрытой части 9b стенки самого внутреннего цилиндрического решетчатого элемента 9 образует выпускной канал 8 сборной конструкции 7 из решетчатых элементов.

Решетчатые части 9а, 10а и 11а цилиндрических решетчатых элементов 9, 10 и 11 в данном варианте осуществления соответственно выполнены из решетки с клиновидными колосниками. Как показано на фиг.5, каждая из решетчатых частей 9а, 10а и 11а имеет опорные стержни 18, проходящие в осевом направлении решетчатых частей 9а, 10а и 11а и расположенные по окружности с заданным интервалом и имеющие выступающую часть 18а на радиально наружном конце и клиновидные колосники 19, намотанные спирально с наружной стороны опорных стержней 18 в направлении, которое по существу проходит поперек опорных стержней 18. Клинообразные колосники 19 расположены таким образом, что одна их сторона 19а обращена наружу, и две другие стороны 19b и 19с образуют щель 20, которая расширяется радиально внутрь между соседними частями клиновидных колосников, и внутренняя вершина 19d клиновидного колосника 19 приварена к выступающей части опорных стержней 18 в точках 21 пересечения клиновидного колосника 19 и опорных стержней 18.

Каждый из кольцеобразных зазоров 12 и 13 заполнен одним из двух различных фильтрующих материалов 22 и 23, выполняющих фильтрующие функции, которые отличаются друг от друга. Например, наружный кольцеобразный зазор 13 может быть заполнен крупнозернистым песком, а внутренний кольцеобразный зазор 12 может быть заполнен зернистым активированным углем. В другом примере наружный кольцеобразный зазор 13 может быть заполнен зернистым активированным углем, а внутренний кольцеобразный зазор 12 может быть заполнен зернистой ионообменной смолой. Разнообразные другие комбинации различных фильтрующих материалов могут быть применены для выполнения желательных операций фильтрации данными фильтрующими материалами. Преимуществом фильтрующего устройства согласно изобретению является то, что отсутствует необходимость учета разницы в силе тяжести между выбранными фильтрующими материалами, и, следовательно, можно более свободно выбирать фильтрующие материалы по сравнению с материалами для фильтрующего устройства по предшествующему техническому уровню.

Заполнение фильтрующими материалами 22 и 23 может быть осуществлено до уровня немного выше границы между решетчатыми частями 9а, 10a и 11а и закрытыми частями 9b, 10b и 11b стенки, но фильтрующие материалы 22 и 23 не должны заполнять кольцевые камеры 16 и 17 доверху. Это необходимо для обеспечения возможности свободного перемешивания фильтрующих материалов 22 и 23 вверх внутри кольцевых камер 16 и 17 во время операции промывания в обратном направлении.

В вышеописанном варианте осуществления три цилиндрических решетчатых элемента, образующих два кольцеобразных зазора, составляют сборную конструкцию из решетчатых элементов. В альтернативном варианте сборная конструкция из решетчатых элементов может быть выполнена из четырех или более цилиндрических решетчатых элементов, образующих три или более кольцеобразных зазоров, и для заполнения этих кольцеобразных зазоров могут быть использованы три или более разных фильтрующих материалов.

При работе жидкость, подлежащую обработке, вводят из впускного канала 3 контейнера 2, и она поступает в самый наружный решетчатый элемент 11 кольцеобразных многослойных предварительно набитых сборных конструкций 7 из решетчатых элементов через щели 20 и подвергается двум различным фильтрующим операциям с помощью фильтрующих материалов 23 и 22, и затем поступает в самый внутренний решетчатый элемент 9. После этого обработанная жидкость проходит к выпускной трубе 5 для обработанной жидкости через выпускной канал 8 сборной конструкции 7 из решетчатых элементов и выпускается из выпускного отверстия 6.

Загрязняющие примеси, то есть суспендированные в виде порошка твердые частицы в жидкости, подлежащей обработке, которые не захвачены фильтрующими материалами, а упали на днище контейнера 2 благодаря силе тяжести, периодически удаляются с днища контейнера путем открывания сливного отверстия 4, которое обычно закрыто.

При выполнении операции промывания в обратном направлении впускной клапан 3 закрывают и прекращают ввод жидкости, подлежащей обработке, и воду для промывания в обратном направлении вводят из выпускного отверстия 6 выпускной трубы 5 для обработанной жидкости и нагнетают в кольцеобразные зазоры 12 и 13 между цилиндрическими решетчатыми элементами 9, 10 и 11. Вода, предназначенная для промывания в обратном направлении, проходит к сливному отверстию 4 и смывает загрязняющие примеси, засорившие фильтрующие материалы 22 и 23 и закупорившие щели 20 цилиндрических решетчатых элементов 9, 10 и 11. Во время операции промывания в обратном направлении самые верхние части фильтрующих материалов 22 и 23, заполняющих кольцеобразные зазоры 12 и 13, которые встряхиваются водой для промывания в обратном направлении, перемещаются вверх внутри кольцевых камер 16 и 17, и это создает возможность переворачивания нижних частей фильтрующих материалов 22 и 23 в пределах ограниченного пространства, создаваемого за счет перемещения вверх верхней части фильтрующих материалов 22 и 23 благодаря промыванию в обратном направлении. Таким образом, все фильтрующие материалы 22 и 23, заполняющие кольцеобразные зазоры 12 и 13, "переворачиваются", и тем самым облегчается удаление загрязняющих примесей с фильтрующих материалов 22 и 23.

Другой вариант осуществления изобретения будет описан ниже со ссылкой на фиг.6. В данном варианте осуществления внутри самого внутреннего решетчатого элемента 9 варианта осуществления, показанного на фиг.1-5, предусмотрен вибратор 30. В варианте осуществления по фиг.6 те же самые элементы, что и в варианте осуществления по фиг.1-5, обозначены теми же ссылочными номерами, и их описание будет опущено. На фиг.6 показан только самый внутренний цилиндрический решетчатый элемент 9, а изображение остальных цилиндрических решетчатых элементов 10 и 11 опущено.

Вибрационное устройство, предусмотренное внутри самого внутреннего цилиндрического решетчатого элемента 9, описано в одновременно находящейся на рассмотрении, принадлежащей заявителю заявке на патент США с порядковым номером 09/012 292, и описание этой одновременно находящейся на рассмотрении заявки включено в данную заявку путем ссылки.

Внутри самого внутреннего цилиндрического решетчатого элемента 9 предусмотрен вибратор 30, который состоит из вала 32, расположенного в центральной части решетчатого элемента 9 коаксиально с решетчатым элементом 9, и множества пластинчатых пружин 33, которые прикреплены к валу 32. Верхний конец вала 32 выступает из верхнего конца решетчатого элемента 9 и присоединен к приводному устройству 34 вибратора, которое предусмотрено в верхней части контейнера 2 над верхней плитой 15. Движущая сила сообщается приводному устройству 34 вибратора с помощью непоказанного двигателя, и приводное устройство 34 приводит вал 32 во вращение с заданной частотой вращения.

Пары пластинчатых пружин 33 прикреплены к валу 32 вдоль всей длины части вала 32, расположенной внутри решетчатого элемента 9, таким образом, что каждая пара пластинчатых пружин 33 проходит в радиальном направлении решетчатого элемента 9 и поперек соседних пар пластинчатых пружин 33. Длину каждой пластинчатой пружины 33 в радиальном направлении определяют таким образом, чтобы передний конец 33а пластинчатой пружины 33 входил в контакт с радиально внутренней частью каждого опорного стержня 18, упираясь в нее.

Во время операции фильтрации вал 32 вибратора 30 приводится во вращение приводным устройством 34 вибратора. Если предположить, что вал 32 вращается против часовой стрелки, то очевидно, что пластинчатая пружина 33 перемещается из положения, показанного на фиг.6, в положение, при котором передний конец 33а пластинчатой пружины 33 упирается в радиально внутреннюю часть опорного стержня 18. Пластинчатая пружина 33 выталкивается и изгибается и тем самым упруго выходит из контакта с опорным стержнем 18. Таким образом, в процессе вращения вала 32 небольшая вибрация передается каждому опорному стержню 18 и клиновидному колоснику 19, который представляет собой фильтрующий элемент, прикрепленный к опорному стержню 18, за счет столкновения с пластинчатой пружиной 33, упирающейся в опорный стержень 18. Эта вибрация передается от самого внутреннего цилиндрического решетчатого элемента 9 к остальным цилиндрическим решетчатым элементам 10 и 11, так что вибратор 30 обеспечивает вибрацию всей сборной конструкции 7 из решетчатых элементов.

Суспендированные в виде порошка твердые частицы загрязняющих примесей в жидкости, подлежащей обработке, которые стремятся осесть на поверхности фильтрующего элемента, когда жидкость поступает в фильтрующий элемент, стряхиваются с поверхности фильтрующего элемента за счет этой вибрации, так что эти находящиеся во взвешенном состоянии твердые частицы удерживаются на расстоянии от поверхности фильтрующего элемента, в результате чего можно предотвратить засорение фильтрующего элемента. Следовательно, в фильтрующем устройстве можно предотвратить засорение фильтрующих элементов, при этом можно продолжать выполнять операцию фильтрации без остановки ее для промывания в обратном направлении.

На фиг.7 показан еще один вариант осуществления изобретения. Вибратор 47 по данному варианту осуществления также описан в принадлежащей заявителю, одновременно находящейся на рассмотрении заявке на патент США с порядковым номером 09/012 272, и включен в данную заявку путем ссылки. Данный вариант осуществления используется в фильтрующем устройстве, в котором, в отличие от варианта осуществления по фиг.1 и 6, жидкость, подлежащая обработке, проходит от внутренней стороны сборной конструкции из решетчатых элементов к ее наружной стороне, и порошкообразные твердые частицы скапливаются вблизи внутренней поверхности клиновидных колосников.

В варианте осуществления по фиг.7 показан только самый наружный цилиндрический решетчатый элемент 40, и изображение промежуточного и самого внутреннего цилиндрических решетчатых элементов отсутствует.

В данном варианте осуществления, как показано на фиг.7, цилиндрический решетчатый элемент 40 имеет опорные стержни 41, проходящие в осевом направлении решетчатого элемента 40 и расположенные по окружности обычно с заданным интервалом и имеющие выступающую часть 41а на радиально внутреннем конце и клиновидные колосники 42, намотанные спирально на внутренней стороне опорных стержней 41 в направлении, которое по существу проходит поперек опорных стержней 41. Клинообразные колосники 42 расположены таким образом, что одна их сторона 42а обращена внутрь, и две другие стороны 42b и 42с образуют щель 43, которая расширяется радиально наружу между соседними частями клиновидных колосников, и наружная вершина 42d приварена к выступающей части 41а опорных стержней 41 в точках 44 пересечения клиновидного колосника 42 и опорных стержней 41. Клиновидные колосники 42 образуют цилиндрический фильтрующий элемент.

С наружной стороны решетчатого элемента 40 предусмотрен вибратор 47, который состоит из цилиндрической рамы 45 в виде решетки, проходящей в осевом направлении решетчатого элемента 40, и множества пластинчатых пружин 46, которые одними своими концами прикреплены к проходящим в осевом направлении стержням 45а рамы 45 и упирающиеся в опорные стержни 41 своими другими концами.

На одном своем конце рама 45 присоединена к непоказанному приводному устройству, и рама 45 приводится во вращение этим приводным устройством.

Пары пластинчатых пружин 46 прикреплены к осевым стержням 45а рамы 45 вдоль всей длины части рамы 45, в которой расположен решетчатый элемент 40, таким образом, что каждая пара пластинчатых пружин 46 проходит в радиальном направлении решетчатого элемента 40 и поперек соседних пар пластинчатых пружин 46. Длину каждой из пластинчатых пружин 46 в радиальном направлении определяют таким образом, чтобы передний конец 46а пластинчатой пружины 46 входил в контакт с радиально наружной частью каждого опорного стержня 41, упираясь в нее.

Во время операции фильтрации жидкость, подлежащая обработке, проходит от внутренней стороны к наружной стороне решетчатого элемента 40. Когда рама 45 вращается по часовой стрелке на фиг.7, каждая пластинчатая пружина 46 последовательно упирается в каждый опорный стержень 41 и упруго выходит из контакта с ним и повторяет это действие, тем самым передавая небольшую вибрацию клиновидным колосникам 42 через опорные стержни 41. При такой конструкции вибрация передается промежуточному и самому внутреннему цилиндрическим решетчатым элементам 10 и 9, так что вся сборная конструкция 7 из решетчатых элементов вибрирует, и, соответственно, порошкообразные твердые частицы загрязняющих примесей в сборной конструкции 7 из решетчатых элементов стряхиваются. Таким образом, можно достичь результата, аналогичного результату для фильтрующего устройства, показанного на фиг.6.

На фиг.8 и 9 изображен еще один вариант осуществления изобретения. Средство для создания потока с направлением, отличающимся от направления потока, поступающего в сборные конструкции из решетчатых элементов, описано в принадлежащей заявителю, одновременно находящейся на рассмотрении заявке на патент США с порядковым номером 09/050 618, и включено в данную заявку путем ссылки.

Фильтрующее устройство 50 имеет контейнер 52 с круглым поперечным сечением. В нижней части контейнера 52 образовано впускное отверстие 52а для введения жидкости, подлежащей обработке. К фильтрующему устройству 50 подсоединен насос 53. Контейнер 52 заполняют жидкостью, подлежащей обработке, почти до верхней торцевой стенки контейнера. Держатель 54 решетчатых элементов, имеющий форму короткого цилиндра и закрытый на своих верхнем и нижнем концах верхней плитой 54а и нижней плитой 54b, подвешен в жидкости, подлежащей обработке в контейнере 52, с помощью полого приводного вала 55, который проходит вертикально через отверстие 52b, образованное в верхней стенке контейнера 52, и жестко прикреплен своим нижним концом к верхней плите 54а держателя 54 решетчатых элементов, и присоединен своим верхним концом к приводному устройству 56, которое в свою очередь прикреплено к верхней раме 57 фильтрующего устройства 50.

К нижней плите 54b держателя 54 решетчатых элементов жестко прикреплены множество (четыре в данном варианте осуществления) кольцеобразных многослойных предварительно набитых сборных конструкций 7 из решетчатых элементов, которые проходят вертикально вниз в положении, при котором они погружены в жидкость, подлежащую обработке. Конструкция каждой из сборных конструкций 7 из решетчатых элементов аналогична сборной конструкции 7 из решетчатых элементов, показанной для варианта осуществления по фиг.1-5, и описание ее будет опущено.

Открытый верхний конец сборной конструкции 7 из решетчатых элементов сообщается с внутренним пространством полого держателя 54 решетчатых элементов, и полый приводной вал 55 также сообщается с внутренним пространством держателя 54 решетчатых элементов. Приводной вал 55 проходит через приводное устройство 56, и гибкий шланг 58, который образует выходной канал для обработанной жидкости, присоединен к верхнему концу приводного вала 55.

Приводное устройство 56 включает электродвигатель (непоказанный) и известный приводной механизм, такой как кривошипно-ползунный механизм, который передает возвратно-поступательное скольжение приводному валу 55, чтобы тем самым обеспечить возвратно-поступательное движение приводного вала 55 в вертикальном направлении. Поскольку такой приводной механизм хорошо известен, иллюстрация и подробное описание его будут опущены.

Далее приводится описание работы этого фильтрующего устройства 50.

Во время операции фильтрации насос 53 приводится в действие для введения жидкости, подлежащей обработке, из впускного канала 52а в каждую сборную конструкцию 7 из решетчатых элементов. Жидкость, подлежащая обработке, проходит в сборную конструкцию 7 из решетчатых элементов и выходит из шланга 58 через внутреннее пространство держателя 54 решетчатых элементов и полый приводной вал 55.

Во время операции фильтрации приводное устройство 56 непрерывно приводится в действие для сообщения приводному валу 55 возвратно-поступательного движения в вертикальном направлении, как показано стрелками А, А' на фиг.8. За счет этой операции сборные конструкции 7 из решетчатых элементов, которые прикреплены к держателю 54 решетчатых элементов, также смещаются в вертикальном направлении, совершая возвратно-поступательное движение, и в результате этого создается поток жидкости, подлежащей обработке, который имеет направление потока, отличающееся от направления потока жидкости, подлежащей обработке, который проходит в сборные конструкции 7 из решетчатых элементов. То есть создается поток жидкости, который "совершает" возвратно-поступательное движение в вертикальном направлении относительно поверхности сборных конструкций 7 из решетчатых элементов, в дополнение к потоку жидкости в горизонтальном направлении, поступающему в сборные конструкции 7 из решетчатых элементов.

В соответствии с данным вариантом осуществления порошкообразные твердые частицы, которые стремятся осесть на поверхности клиновидных колосников, смываются с поверхности клиновидных колосников потоком жидкости в вертикальном направлении, который вызван возвратно-поступательным движением сборных конструкций 7 из решетчатых элементов в вертикальном направлении, и удерживаются на расстоянии от клиновидных колосников. В результате можно предотвратить забивание щелей клиновидных колосников и засорение фильтрующих материалов порошкообразными твердыми веществами.

В еще одном варианте осуществления изобретения приводное устройство 56 включает электродвигатель (непоказанный), и приводной вал 55 присоединен к приводному валу электродвигателя с помощью понижающей передачи таким образом, что вращение электродвигателя передается на приводной вал 55. В данном варианте осуществления приводной вал 55 приводится во вращение вокруг своей оси, как показано стрелкой В на фиг. 8, за счет приведения в действие электродвигателя в приводном устройстве 56, и, следовательно, держатель 54 решетчатых элементов также приводится во вращение вместе с приводным валом 54. Это вызывает образование вихревого потока в жидкости, подлежащей обработке в контейнере 52, и этот вихревой поток представляет собой поток жидкости с направлением, которое отличается от направления потока, проходящего в сборные конструкции 7 из решетчатых элементов. В результате твердые частицы, которые стремятся осесть на поверхности сборных конструкций 7 из решетчатых элементов, смываются этим вихревым потоком, и при этом можно добиться того же преимущества, что в ранее описанном варианте осуществления по фиг.8.

Еще один вариант осуществления изобретения будет описан со ссылкой на фиг.10-13. В данном варианте осуществления те же элементы конструкции, что и в варианте осуществления по фиг.1-5, обозначены теми же ссылочными номерами, и описание их будет опущено.

Фильтрующее устройство 60 по данному варианту осуществления имеет кольцеобразные многослойные, предварительно набитые сборные конструкции 7 из решетчатых элементов в контейнере 2, как и в варианте осуществления по фиг. 1. На фиг.10 и 11 показан только самый внутренний цилиндрический решетчатый элемент 62 сборной конструкции 7 из решетчатых элементов, и изображение остальных цилиндрических решетчатых элементов сборной конструкции 7 из решетчатых элементов опущено. На фиг.10 и 11 опорные стержни 18 и клиновидные колосники 19 показаны только на своих верхних и нижних концевых участках, а их средняя часть изображена штрихпунктирными линиями.

Над самым внутренним цилиндрическим решетчатым элементом 62 расположена труба 69 для транспортировки жидкости, имеющая прямоугольное поперечное сечение. Эта труба 69 для транспортировки жидкости в своей нижней части выполнена с цилиндрическим отверстием 70, которое соосно решетчатому элементу 62 и предназначено для выпуска обработанной жидкости и подачи воды для промывания в обратном направлении. Часть, образующая отверстие 70, имеет ступенчатый участок в вертикальном направлении, и нижняя часть 70а этого ступенчатого участка имеет диаметр, который меньше диаметра верхней части 70b ступенчатого участка.

Труба 63 для промывания в обратном направлении выполнена из трубчатого элемента, расположенного соосно с решетчатым элементом 62. Труба 63 для промывания в обратном направлении имеет открытую верхнюю часть, которая выполнена в виде скользящей части 63а с внутренним диаметром, немного превышающим наружный диаметр нижней части 70а цилиндрического отверстия 70 трубы 69 для транспортировки жидкости, и установлена с возможностью скольжения на наружной периферийной поверхности нижней части 70а цилиндрического отверстия 70. Нижний конец трубы 63 для промывания в обратном направлении закрыт нижней плитой 63b в виде диска. В центре нижней поверхности нижней плиты 63b предусмотрен штырь 71. Этот штырь 71 входит в выемку 72 для приема штыря, образованную в нижней плите 14 решетчатого элемента 62, в результате чего труба 63 для промывания в обратном направлении опирается на решетчатый элемент 62. За счет данной конструкции труба 63 для промывания в обратном направлении может вращаться вокруг своей оси.

На нижнем конце трубы 63 для промывания в обратном направлении образован впускной канал 63с для обработанной жидкости, который состоит из множества круглых отверстий. Открытый верхний конец трубы 63 для промывания в обратном направлении представляет собой отверстие 63d для выпуска обработанной жидкости и введения воды для промывания в обратном направлении. Это отверстие 63d сообщается с цилиндрическим отверстием 70 трубы 69 для транспортировки жидкости.

Труба 63 для промывания в обратном направлении имеет множество отверстий 73 для нагнетания воды, предназначенной для промывания в обратном направлении, которые расположены на заданных интервалах друг от друга в осевом направлении трубы 63. Как видно на фиг.12, в данном варианте осуществления предусмотрены группы 73а, 73b, 73с и 73d из четырех отверстий для нагнетания, расположенных в вертикальном направлении, причем эти группы отверстий расположены друг относительно друга со смещением в 90 градусов в окружном направлении. За счет данной конструкции можно предотвратить нарушения в процессе вращения трубы 63 для промывания в обратном направлении, которые могут быть вызваны реакцией, возникающей из-за отклонения нагнетания воды для промывания в одном направлении.

Оптимальная величина диаметра отверстий 73 для нагнетания воды для промывания в обратном направлении составляет от 0,5 мм до 0,8 мм. Если диаметр превышает 0,8 мм, давление нагнетаемой воды для промывания в обратном направлении недостаточно, и эффект предотвращения засорения снижается. Если диаметр меньше 0,5 мм, существует вероятность забивания отверстия для нагнетания тонкодисперсной пылью.

В качестве предпочтительного примера труба для промывания в обратном направлении, имеющая диаметр 20 мм, может быть расположена внутри самого внутреннего решетчатого элемента, имеющего диаметр 70 мм, и отверстия для нагнетания воды для промывания в обратном направлении, которые имеют диаметр 0,7 мм, могут быть выполнены с интервалом 5 мм.

На стороне отверстия 63d, предназначенного для выпуска обработанной жидкости и введения воды для промывания в обратном направлении, вблизи впускного отверстия 63с трубы 63 для промывания в обратном направлении предусмотрен обратный клапан 74 для обработанной жидкости. Обратный клапан 74 состоит из корпуса 74а клапана в форме диска, кольцеобразного седла 74b клапана, на которое может опираться корпус 74а клапана, штока 74с, проходящего вверх в осевом направлении от корпуса 74а клапана, держателя 74d клапана (фиг.13), который состоит из кольцевого элемента, в который вставлен шток 74с с возможностью скольжения, и четырех опорных стержней, которые обеспечивают крепление этого кольцевого элемента к внутренней стенке трубы 63 для промывания в обратном направлении, и цилиндрической винтовой пружины 74е, которая одним своим концом прикреплена к корпусу 74а клапана, а другим своим концом прикреплена к держателю 74d клапана. Сила сжатия цилиндрической винтовой пружины 74е отрегулирована таким образом, что цилиндрическая винтовая пружина 74е находится в сжатом состоянии в ненагруженном положении и растягивается, чтобы обеспечить установку корпуса 74а клапана на седло 74b клапана, когда цилиндрическая винтовая пружина 74е подвергается воздействию давления воды для промывания в обратном направлении. Следовательно, обратный клапан 74 служит для того, чтобы обеспечить возможность поступления потока обработанной жидкости в трубу 63 для промывания в обратном направлении из впускного отверстия 63с и предотвратить поток воды для промывания в обратном направлении из внутреннего пространства трубы 63 для промывания в обратном направлении к впускному отверстию 63с.

К верхней части внутренней стенки трубы 63 для промывания в обратном направлении прикреплена лопасть 75. Эта лопасть 75 представляет собой средство для обеспечения вращения трубы для промывания в обратном направлении вокруг ее оси во время процесса промывания в обратном направлении. Форма, размер и угол крепления лопасти 75 определяются в зависимости от размера трубы 63 для промывания в обратном направлении, величины давления воды для промывания в обратном направлении и необходимой частоты вращения трубы 63 для промывания в обратном направлении.

Далее будет описана работа данного варианта осуществления.

Во время операции фильтрации жидкость, подлежащую обработке, вводят в контейнер с помощью насоса (непоказанного). Как показано на фиг.10, обработанная жидкость поступает внутрь решетчатого элемента 62 через щели 20 решетчатого элемента 62 и затем поступает в трубу 63 для промывания в обратном направлении через впускное отверстие 63с, предусмотренное в нижнем конце трубы 63 для промывания в обратном направлении. В этот момент обратный клапан 75 находится в открытом состоянии, как показано на фиг.10, при этом его цилиндрическая винтовая пружина 74е сжата, так что обработанная жидкость проходит в направлении стрелки через обратный клапан 74 и входит в трубу 69 для транспортировки жидкости через отверстие 63d и цилиндрическое отверстие 70 и затем выходит наружу.

Во время операции промывания в обратном направлении жидкость, подлежащую обработке, сливают из контейнера и затем, как показано на фиг.11, находящуюся под давлением воду для промывания в обратном направлении вводят в трубу 63 для промывания в обратном направлении через цилиндрическое отверстие 70 и отверстие 63d. Корпус 74а обратного клапана 74 смещается вниз под действием находящейся под давлением воды для промывания в обратном направлении, сила давления которой направлена против усилия цилиндрической винтовой пружины 74е, и корпус 74а клапана устанавливается на седло 74b клапана, в результате чего обратный клапан 74 закрывается. Следовательно, находящаяся под давлением вода для промывания в обратном направлении в трубе 63 для промывания в обратном направлении нагнетается в виде струй из отверстий 73 для нагнетания воды для промывания в обратном направлении, и эти струи сталкиваются с решетчатым элементом 62. Тем временем вода для промывания в обратном направлении воздействует на лопасть 75 и толкает лопасть 75, в результате чего труба 63 для промывания в обратном направлении приводится во вращение вокруг своей оси. В результате этого струи последовательно сталкиваются со всей внутренней периферийной стенкой решетчатого элемента 62 по мере того, как труба 63 для промывания в обратном направлении вращается, так что загрязняющие примеси, забивающие решетчатый элемент 62 и засоряющие фильтрующие материалы в кольцеобразных зазорах сборной конструкции 7 из решетчатых элементов, равномерно удаляются.

На фиг.14 и 15 показан еще один вариант осуществления изобретения.

В данном варианте осуществления фильтрующее устройство 80 включает в себя коробчатый контейнер 81, который содержит множество (пять в показанном примере) кольцеобразных многослойных предварительно набитых сборных конструкций 7 из решетчатых элементов, установленных параллельно. Конструкция каждой из сборных конструкций 7 из решетчатых элементов по существу такая же, как и конструкция по варианту осуществления, показанному на фиг.10-13. Отверстие для выпуска обработанной жидкости и подачи воды для промывания в обратном направлении в каждой сборной конструкции 7 из решетчатых элементов сообщается с общей трубой 87 для транспортировки жидкости.

Контейнер 81 имеет впускной канал 82 для жидкости, подлежащей обработке, выпускной канал 83 для жидкости, подлежащей обработке, отверстие 84 для транспортировки жидкости, сообщающееся с трубой 87 для транспортировки жидкости, и сливное отверстие 85, которое обычно закрыто и может быть открыто во время слива загрязняющих примесей. Впускной канал 82 для жидкости, подлежащей обработке, имеет больший диаметр по сравнению с отверстием 84 для транспортировки жидкости. Между впускным каналом 82 для жидкости, подлежащей обработке, и выпускным каналом 83 для жидкости, подлежащей обработке, установлен насос 86, соединенный с этими каналами для образования замкнутого контура, внутри которого циркулирует жидкость, подлежащая обработке. За счет того, что с помощью насоса 86 жидкость, подлежащая обработке, принудительно поступает в контейнер 81 через впускной канал 82 в количестве, превышающем количество обработанной жидкости, вытекающей из отверстия 84 для транспортировки жидкости, в контейнере 81 создается поток жидкости, подлежащей обработке, который, как показано стрелкой F на фиг.14, имеет направление, отличающееся от направления потока жидкости, подлежащей обработке, который поступает в сборные конструкции 7 из решетчатых элементов.

Во время операции фильтрации сливное отверстие 85 закрыто, и жидкость, подлежащая обработке, проходит из впускного канала 82 в контейнер 81. Жидкость, подлежащая обработке, входит в сборные конструкции 7 из решетчатых элементов, и обработанная жидкость выходит из отверстия 84 для транспортировки жидкости через трубу 87 для транспортировки жидкости. Тем временем избыточная жидкость, подлежащая обработке, циркулирует в контейнере 81 в виде потока, имеющего направление, которое отличается от направления потока, поступающего в сборные конструкции 7 из решетчатых элементов, в результате чего порошкообразные твердые частицы загрязняющих примесей, которые вызывают засорение фильтрующих материалов, могут быть смыты с поверхности сборных конструкций 7 из решетчатых элементов, и тем самым степень засорения уменьшается.

Во время операции промывания в обратном направлении впускной канал 82 и выпускной канал 83 контейнера 81 закрывают, и жидкость, подлежащая обработке, выходит после фильтрации. После этого открывают сливное отверстие 85, и находящуюся под давлением воду для промывания в обратном направлении нагнетают в сборные конструкции 7 из решетчатых элементов через отверстия 84 для транспортировки жидкости с целью выполнения промывания в обратном направлении таким образом, как это было описано выше со ссылкой на фиг.10-13. Загрязненную воду после промывания в обратном направлении сливают через сливное отверстие 85.

На фиг. 16 показан вариант осуществления, в котором множество (шесть в проиллюстрированном примере) контейнеров 81 по фиг.14 и 15 расположены параллельно, и впускные каналы 82, выпускные каналы 83, отверстия 84 для транспортировки жидкости и сливные отверстия 85 этих контейнеров 81 соединены общими соединительными трубами 92, 93, 94 и 95 для объединения в небольшой модуль 90.

На фиг. 17 показан вариант осуществления, в котором множество (три в проиллюстрированном примере) небольших модулей 90 расположены параллельно и общие соединительные трубы 92, 93, 94 и 95 соединены дополнительно соответственно общими соединительными трубами 102, 103, 104 и 105 для объединения в модуль 100 большего размера.

На фиг. 18 показан вариант осуществления, в котором предусмотрены многочисленные сборные конструкции 7 из решетчатых элементов в контейнере, аналогичном контейнеру а фильтрующего устройства по предшествующему техническому уровню, показанного на фиг.19.

Контейнер 110 имеет впускной канал 111 для жидкости, подлежащей обработке, выпускной канал 112 для обработанной жидкости и сливное отверстие 114.

Можно предположить, что оба контейнера - и контейнер а фильтрующего устройства по предшествующему техническому уровню, и контейнер 110 - имеют внутренний диаметр 2 м и внутреннюю высоту 2 м. Эффективная площадь фильтрующей поверхности фильтрующего материала d фильтрующего устройства по предшествующему техническому уровню составляет πr2=3,14 м2. В отличие от этого в контейнере 110 по настоящему изобретению может быть размещено 90 цилиндрических сборных конструкций 7, каждая из которых имеет диаметр 12,5 мм и высоту 100 мм, причем эти конструкции из решетчатых элементов располагаются на расстоянии 50 мм друг от друга. Поскольку эффективная площадь фильтрующей поверхности одной сборной конструкции 7 из решетчатых элементов составляет 0,125 м х π х 1 м=0,4 м2, общая эффективная площадь фильтрующей поверхности 90 сборных конструкций 7 из решетчатых элементов составляет 0,4 м2 х 90=36 м2. Таким образом, в фильтрующем устройстве согласно изобретению можно получить эффективную площадь фильтрующей поверхности, которая более чем в десять раз превышает эффективную площадь фильтрующей поверхности в фильтрующем устройстве по предшествующему техническому уровню.

Что касается фильтрующего элемента, образующего элемент цилиндрических решеток сборной конструкции 7 из решетчатых элементов в описанных выше вариантах осуществления, то могут быть использованы любые из элементов для образования фильтров - клиновидные колосники, пористые пластины, проволочная сетка, фильтровальная ткань и другие фильтрующие элементы. В случае использования клиновидных колосников, которые намотаны вокруг опорных стержней таким образом, что между соседними участками клиновидных колосников образуются щели заданной ширины, цилиндрическому решетчатому элементу из клиновидных колосников, имеющему V-образные щели, исходно присуща стойкость к засорению, и поэтому можно более эффективно предотвращать забивание щелей решетчатого элемента и засорение фильтрующих материалов, и можно достичь более продолжительной непрерывной работы фильтрующего элемента по фильтрации.

Модуль типа показанного на фиг.16 и модуль большего размера типа показанного на фиг. 17 могут быть выполнены также с фильтрующими устройствами, изображенными на фиг.1, 6 и 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО (ВАРИАНТЫ) | 1999 |

|

RU2178726C2 |

| ФИЛЬТР | 1999 |

|

RU2168348C2 |

| ФИЛЬТР-ТЕПЛООБМЕННИК (ВАРИАНТЫ) | 2000 |

|

RU2184329C2 |

| ВРАЩАЮЩИЙСЯ ВОДООТДЕЛИТЕЛЬ БАРАБАННОГО ТИПА И УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ВАКУУМА | 1999 |

|

RU2160147C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОДЫ | 2001 |

|

RU2241521C1 |

| НАСАДКА ДЛЯ КОЛОНН И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2176154C1 |

| ЭКРАН СКВАЖИНЫ (ВАРИАНТЫ) | 1994 |

|

RU2079638C1 |

| СКВАЖИННЫЙ ФИЛЬТР (ВАРИАНТЫ) | 1995 |

|

RU2114285C1 |

| НАСАДКА ДЛЯ КОЛОНН И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2174438C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 1991 |

|

RU2036711C1 |

Изобретение предназначено для фильтрации. Фильтрующее устройство включает контейнер с впускным каналом для введения жидкости, подлежащей обработке, кольцеобразную многослойную предварительно заполненную фильтрующим материалом сборную конструкцию из решетчатых элементов, предусмотренную в контейнере и имеющую выпускной канал для обработанной жидкости. Сборная конструкция из решетчатых элементов включает три или более цилиндрических решетчатых элементов, имеющих различные диаметры и расположенных в контейнере коаксиально так, что их оси проходят вертикально в контейнере. Между соответствующими цилиндрическими решетчатыми элементами образуется кольцеобразный зазор. Каждый из кольцеобразных зазоров между цилиндрическими решетчатыми элементами заполнен одним из двух или более фильтрующих материалов, выполняющих различные фильтрующие фракции. Наружный цилиндрический решетчатый элемент сборной конструкции представляет собой цилиндрический решетчатый элемент с клиновидными колосниками, имеющий щель на наружной стороне элемента и отверстие, расширяющиеся радиально внутрь от щели решетчатого элемента. Предлагаемое устройство обеспечивает повышение эффективности фильтрации с уменьшением частоты выполнения операции промывки. 8 з.п. ф-лы, 19 ил.

| Радиальный фильтр | 1984 |

|

SU1297889A1 |

| Радиальный фильтр для очистки жидкостей | 1991 |

|

SU1816474A1 |

| Радиальный двухслойный фильтр | 1989 |

|

SU1722529A1 |

| СПОСОБ ЛЕЧЕНИЯ ВРОЖДЕННОЙ КАТАРАКТЫ У ДЕТЕЙ ПРИ СИНДРОМЕ ПЕРВИЧНОГО ПЕРСИСТИРУЮЩЕГО ГИПЕРПЛАСТИЧЕСКОГО СТЕКЛОВИДНОГО ТЕЛА | 2002 |

|

RU2239401C2 |

| US 3730347 A, 01.05.1973 | |||

| US 3780867 A, 25.12.1973 | |||

| US 4540489 A, 10.09.1985 | |||

| EP 0236071 A2, 09.09.1987. | |||

Авторы

Даты

2002-07-27—Публикация

2000-02-25—Подача