Изобретение относится к способам изготовления удаляемых моделей в литье по выплавляемым удаляемым моделям и может быть использовано в машиностроительной отрасли народного хозяйства.

Известен способ изготовления пористых выплавляемых моделей, т.е. удаляемых моделей из пастообразного модельного материала [Литье по выплавляемым моделям / В. Н.Иванов, С.А.Кузеннов, Б.С.Курчман и др.; под общ. ред. Я.И. Шкленника, В. А. Озерова. - 3-изд., перераб. и доп. - М.: Машиностроение, 1984. С.133-136]. Пастообразные модельные материалы приготавливают охлаждением расплава при одновременном непрерывном перемешивании его до пастообразного состояния. Во время перемешивания модельного материала происходит замешивание воздуха, содержание которого регламентируется 20%. Для изготовления моделей используется пастообразный модельный материал строго регламентированной температуры, который под давлением подается в полость пресс-формы.

Охлажденная в пресс-форме модель используется для изготовления оболочковых форм.

Рассмотренный метод обладает рядом недостатков. При изготовлении моделей наблюдается неконтролируемое распределение воздуха по ее объему, что приводит к образованию поверхностных дефектов и недоливам. Концентрация воздуха, особенно в тонких частях модели, приводит к ее разрушению при извлечении из пресс-формы. Изменение температурных условий хранения удаляемых моделей приводит к искажению их геометрической формы, например, к вздутию или образованию утяжин. Искажение геометрической формы моделей наблюдается и при их затвердевании в пресс-форме, что требует четкого соблюдения технологических параметров, таких как температура процесса и давление формирования модели.

Модели, изготовленные рассматриваемым способом, оказывают влияние на возникновение брака оболочковых форм.

Удаление модели из оболочковой формы сопровождается температурным расширением модельного материала и воздуха, блокированного в структуре модели. Так как процесс прогрева оболочки происходит неравномерно, то в зонах, наиболее удаленных от литниковой воронки, развиваются давления от температурного расширения, превышающие допустимые значения, что приводит к образованию трещин в структуре оболочки и, в некоторых случаях, к их разрушению. В данном случае сконцентрированный в одном месте воздух не может компенсировать температурные деформации модели.

Под действием давления расплав модельного материала проникает в структуру оболочковой формы, оказывает расклинивающее действие при термообработке оболочки, значительно понижая ее прочность.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления выплавляемых моделей из легкоплавкой модельной композиции, включающий расплавление модельной композиции, перемешивание расплава в емкости, создание вакуума в пресс-форме, находящейся в герметичном кожухе, и запрессовку модельной композиции в пресс-форму в условиях вакуума (Иванов В.Н. и др. Литье по выплавляемым моделям. М., Машиностроение, 1984, с.160).

Способ позволяет снизить брак моделей по утяжинам и вздутиям.

Однако рассматриваемый способ-прототип изготовления выплавляемых моделей содержит ряд недостатков, препятствующих получению требуемого технического результата.

При реализации способа-прототипа необходим строгий контроль за соблюдением температурного режима изготовления и хранения моделей. Изготовление моделей сопровождается появлением брака по недоливам, образующегося в результате противодавления воздуха в полости пресс-формы; утяжинам и короблению, являющихся следствием усадочных процессов при затвердевании и охлаждении многокомпонентного модельного материала, имеющего широкий интервал кристаллизации. Существует вероятность нарушения размерной и геометрической точности моделей от вздутия или утягивания при несоблюдении условий их хранения. Изготовление моделей сопровождается образованием неконтролируемой закрытой пористости, которая не компенсирует температурное расширение модели до ее расплавления при удалении из оболочковой формы.

Эти и другие недостатки устраняются предлагаемым техническим решением.

Задача, решаемая заявленным способом изготовления выплавляемых моделей, заключается в повышении размерной и геометрической точности получаемых моделей и отливок и физико-механических свойств оболочковых форм.

Сущность изобретения заключается в том, что предлагается изготавливать удаляемые модели холодным прессованием в вакууме -0,1 МПа, в качестве модельного материала используют плакированные модельной композицией гранулы карбоната натрия фракции 0,01-0,3 мм при следующем соотношении компонентов по объему: модельная композиция 10-65%, карбонат натрия 35-90%, модельный материал дозируют в пресс-форму в количестве, обеспечивающем получение моделей с пористостью 1,5-3%, при этом прессование модельного материала осуществляют без предварительного нагрева посредством совмещения поверхностей разъемов пресс-формы, а величина вакуума составляет -0,1 МПа.

Причинно-следственная связь между существенными признаками и достигаемым техническим решением осуществляется посредством способности плакированных модельной композицией гранул карбоната натрия спекаться при прессовании в вакууме практически без образования жидкой фазы и, как следствие, без фазовых деформационных процессов и противодействия воздуха с образованием открытой капиллярной пористости, что позволяет сократить брак при изготовлении моделей, повысить их размерную и геометрическую точность, повысить прочность оболочковых форм и снизить их потери при удалении и прокаливании моделей, повысить качество поверхности отливок и их точность.

Изготовление удаляемых моделей предлагаемым методом имеет ряд преимуществ перед существующими способами. Полностью устраняется брак моделей при их изготовлении. Поступающий в определенном количестве (для обеспечения 1,5-3% пористости моделей) в пресс-форму модельный порошкообразный материал равномерно распределяется по ее объему. При осуществлении вакуумирования и прессования (смыкания пресс-формы) материал заполняет все поднутрения и полости пресс-формы, предупреждая недоливы, т.к. воздух удаляется из пресс-формы. Качество поверхности получаемых данным способом моделей соответствует качеству поверхности пресс-форм и обладает характерным зеркальным блеском.

Вышеизложенное справедливо для плакированного модельной композицией порошка карбоната натрия (Nа2СО3) фракции 0,01-0,3 мм. При использовании более крупной фракции наблюдается разрушение гранул карбоната натрия и плакирующей оболочки на поверхности моделей с образованием поверхностных дефектов в виде выщербин, менее крупной - сопровождается комкованием, что затрудняет введение материала в пресс-форму.

Использование модельной композиции рекомендованного процентного соотношения обусловливается качеством получаемых моделей. Увеличение процентного соотношения модельной композиции при плакировании ведет к ухудшению прочностных свойств модели, уменьшение - к снижению качества поверхности последних.

Дозирование порошкообразного модельного материала в пресс-форму в меньших количествах, обеспечивающих получение моделей с пористостью более 3%, приводит к снижению физико-механических свойств моделей, в больших, обеспечивающих получение моделей с пористостью менее 1,5%, - технологически нецелесообразно, т.к. создается препятствие температурному расширению модели до ее расплавления плакирующего материала. Рекомендуемое разряжение модельного материала перед прессованием обуславливается достаточностью для осуществления технологического процесса.

Процесс удаления моделей, полученных заявляемым способом из оболочковых форм в горячей воде, сопровождается первоначальным расплавлением плакирующей оболочки гранул карбоната натрия с их последующим растворением, что приводит к объемному сокращению моделей при расплавлении. При нагревании расширяющийся воздух удаляется из модели сквозь оболочковую форму посредством открытой пористости ее структуры. Образующаяся жидкая фаза модельного материала впитывается в модель под действием капиллярных сил, температурные расширения модели компенсируются пористостью и образующимися вследствие растворения гранул карбоната натрия, пустотами.

На основании вышеизложенного модель не оказывает силового воздействия на оболочковую форму и выплавляемая часть не пропитывает ее, а растворяемая - пропитывает, что позволяет повысить на 20-60% прочность оболочек до и после прокаливания, сократить их потери, повысить качество отливок по чистоте поверхности и точности.

Реализация заявляемого технического решения осуществляется следующим образом.

Приготавливается порошок плакированного модельной композицией карбоната натрия, например фракции 0,15 мм в пропорциях: модельная композиция 40%, карбонат натрия 60%. Готовый модельный материал дозируется в пресс-форму в количестве ~ 25 объемов изготавливаемой удаляемой модели для обеспечения ее 3%-ной пористости. Пресс-форма герметизируется, после чего в ней создается разряжение -0,1 МПа. Под действием вакуума помещенный в пресс-форму материал прессуется посредством совмещения (смыкания) подвижных элементов пресс-формы. После прессования разряжение снимается, пресс-форма размыкается, модель удаляется при помощи толкателей.

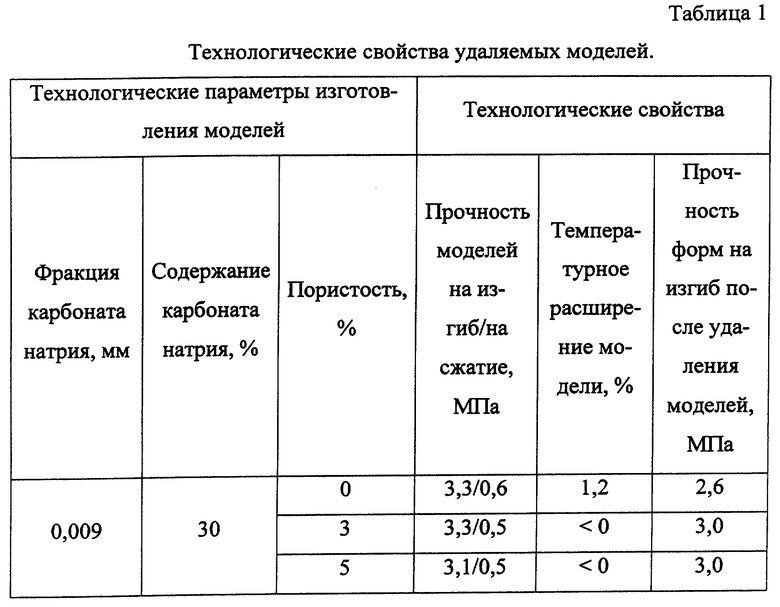

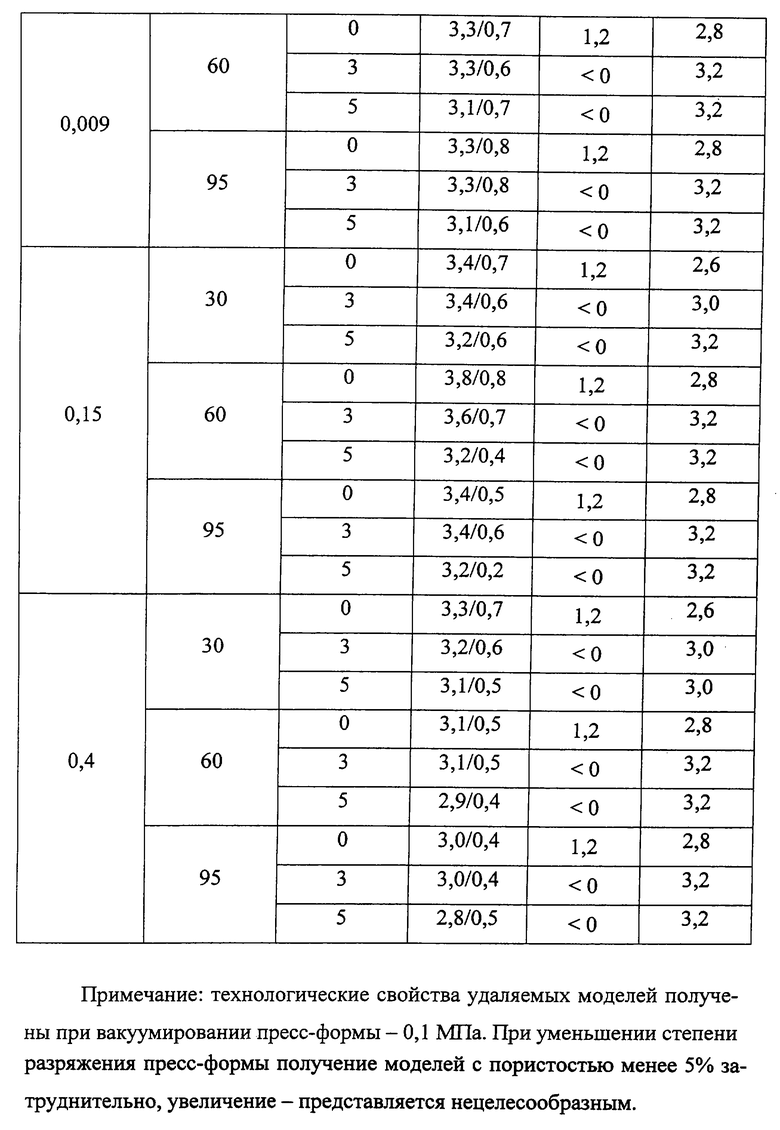

Технологические свойства удаляемых моделей, изготовляемых заявляемым способом, представлены в таблице 1.

На основании анализа результатов технологических свойств удаляемых моделей, представленных в таблице 1, заявленные диапазоны изготовления моделей представляются предпочтительными. При этом какого-либо негативного влияния, препятствующего повторному использованию модельной композиции со стороны карбоната натрия, выявлено не было.

Промышленная применимость разработанного способа изготовления выплавляемых моделей обуславливается: сокращением затрат на приготовление модельной композиции; простотой осуществления технологической операции изготовления моделей; значительным снижением, а в некоторых случаях полным упразднением брака при изготовлении моделей; полным упразднением брака оболочковых форм при удалении моделей, а также на стадии их формирования; повышением их размерной и геометрической точности, прочностных свойств после прокаливания; повышением размерной и геометрической точности отливок, их качества поверхности, что приводит к значительному сокращению затрат на механическую обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2001 |

|

RU2185923C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2189885C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2001 |

|

RU2185920C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2001 |

|

RU2185922C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2193469C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2188738C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2001 |

|

RU2185921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УДАЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2188737C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2193467C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 2000 |

|

RU2188736C2 |

Изобретение может быть использовано в машиностроении при литье по выплавляемым моделям. Модель изготавливают из материала, в качестве которого используют плакированные модельной композицией гранулы карбоната натрия фракции 0,01-0,3 мм. Соотношение компонентов материала по объему составляет: модельная композиция 10-65%, карбонат натрия 35-90%. Модельный материал дозируют в пресс-форму в количестве, обеспечивающем получение моделей с пористостью 1,5-3%. Без предварительного нагрева прессуют модельный материал посредством совмещения поверхностей разъемов пресс-формы в условиях вакуума -0,1 МПа. При прессовании порошковый модельный материал спекается практически без фазовых деформационных процессов с образованием открытой капиллярной пористости, которая компенсирует расширение модели в процессе ее нагрева при выплавке из керамической оболочки. Обеспечивается повышение размерной и геометрической точности моделей и отливок. 1 табл.

Способ изготовления удаляемых моделей, включающий прессование модельного материала в пресс-форме в вакууме, отличающийся тем, что в качестве модельного материала используют плакированные модельной композицией гранулы карбоната натрия фракции 0,01-0,3 мм при следующем соотношении компонентов по объему: модельная композиция 10-65%, карбонат натрия 35-90%, модельный материал дозируют в пресс-форму в количестве, обеспечивающем получение моделей с пористостью 1,5-3%, при этом прессование модельного материала осуществляют без предварительного нагрева посредством совмещения поверхностей разъемов пресс-формы, а величина вакуума составляет -0,1 МПа.

| ИВАНОВ В.Н | |||

| и др | |||

| Литье по выплавляемым моделям | |||

| - М.: Машиностроение, 1984, с.160 | |||

| Способ изготовления выплавляемых моделей | 1989 |

|

SU1687358A1 |

| МОДЕЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ | 1997 |

|

RU2123902C1 |

| Смесь для изготовления водорастворимых стержней | 1978 |

|

SU768528A1 |

| US 3612147, 12.10.1971 | |||

| ИВАНОВ В.Н | |||

| и др | |||

| Литье по выплавляемым моделям | |||

| - М.: Машиностроение, 1984, с.197-198. | |||

Авторы

Даты

2002-07-27—Публикация

2001-02-28—Подача