Изобретение относится к области литейного производства. Может быть использовано во многих отраслях промышленности для изготовления моделей сложных и точных отливок или отдельных узлов с толщиной стенок более 0,4 мм и габаритами более 100 мм.

Известна модельная композиция, включающая в качестве наполнителя техническую мочевину, а в качестве основы - модельную массу В-1 при следующем соотношении ингредиентов, мас.%:

Модельная масса В-1 (ТУ 6-01-2412-76) - 40 - 50

Техническая мочевина (ГОСТ 2081-74) - 50 - 60

(см. журнал "Литейное производство", 1971 г., N 7, с. 4-5).

Недостатками известной композиции являются невысокие значения основных эксплуатационных показателей, требуемых при литье по выплавляемым моделям, таких как механическая прочность на изгиб, нестабильная и повышенная усадка, при которой осложняется изготовление тонкостенных и протяженных моделей и вытапливание их из форм без разрушения последних и ухудшения качества поверхности.

Наиболее близким техническим решением является модельная композиция, которую получают по способу, реализующему по а.с. СССР N 1741962, B 22 C 7/02, 1992.

Модельную композицию получают смешиванием двух расплавленных модельных масс:

- воскообразной модельной массы ВИАМ-102В с температурой 100oC;

- кристаллической модельной массы МПВС-2 с температурой 125oC или кристаллического вещества - карбамида.

После слива расплавленных модельных масс в кристаллизатор расплав нагревают до 135oC и перемешивают до однородного состояния в течение 5 минут.

Недостатками известной композиции являются большие затраты энергии на нагрев кристаллической модельной массы и приготовленной композиции, а также недостаточная прочность модельной композиции при изготовлении протяженных до 150 мм и более моделей с толщиной стенки 0,5 - 1,5 мм.

Модельная композиция для выплавляемых моделей, включающая в качестве пластификатора воскообразную модельную массу, в качестве наполнителя - техническую мочевину, в качестве эмульгатора - неионогенное поверхностно-активное вещество (ПАВ), в качестве второй водорастворимой соли композиция дополнительно содержит водорастворимое вещество - калиевую селитру в количестве 1-10% при следующем соотношении ингредиентов, мас.%:

Воскообразная модельная масса - 10 - 85

Техническая мочевина - 9 - 70

Неионогенное ПАВ - 5 - 10

Калиевая селитра - 1 - 10

Дополнительное введение калиевой селитры при вышеуказанном соотношении ингредиентов обеспечивает снижение температуры кристаллизации, соответственно и температуры плавления мочевины с добавкой калиевой селитры с 132,5oC до 113oC. Это позволяет снизить температуру получения модельной композиции с 132,5-145oC до 120-132oC, т.е. до температуры разложения мочевины. Разложение мочевины зависит от температуры перегрева, времени и интенсивности перемешивания, которое сопровождается выделением аммиака и образованием промежуточных соединений, вызывающих нестабильность усадки и прочности, что является причиной брака моделей и отливок (см. Зотов А.Т. Мочевина, Госхимиздат, М., 1963 г., стр. 40-44). Калиевая селитра в расплаве с мочевиной и другими составляющими композиции образует дисперсные комплексные соединения типа KNO3•CO(NHi)i, вызывающие дополнительное упрочнение модельной композиции (см. Зотов А.Т. Мочевина, Госхимиздат, М., 1963 г., стр. 49).

Повышенное содержание эмульгатора по сравнению с прототипом при вышеуказанном соотношении ингредиентов позволяет снизить величины свободной и затрудненной усадок и интервал между ними, повышая тем самым стабильность размеров и конфигурации моделей и отливок.

Пример. Приготавливали модельную композицию следующим образом.

Взвешивали компоненты в требуемых количествах. В обогреваемой ванне установки расплавляли воскообразную модельную массу ВИАМ-102В ТУ6-15-1464-84 (возможно применение любых воскообразных модельных масс). В отдельном вращающемся конвенторе готовили расплав карбамида (техническая мочевина ГОСТ 2081-74) с калиевой селитрой (ГОСТ 19790-84) и сливали в ванну с воскообразной модельной массой. В эту же ванну вводили ПАВ ОП-7 или ОП-10 (ГОСТ 8433-81) и производили эмульгирование-интенсивно перемешивали с помощью механической мешалки при температуре 120 - 132oC. Затем ванну поднимали до соприкосновения расплавленной модельной композиции с вращающимся водоохлаждаемым барабаном. При соприкосновении с барабаном модельная композиция охлаждалась и налипала на его поверхность. Застывшая на поверхности барабана модельная композиция срезалась тонким слоем, установленным над барабаном ножом, и в виде чешуек и мелких пластин падала в тару. Перед использованием модельную композицию нагревали в термостате до пастообразного состояния и прессовали модели образцов и секционные лопатки авиационных двигателей. При нагреве до 100oC воскообразная составляющая модельной массы плавится, а дисперсные частички наполнителя в массе сохраняют свое твердое состояние.

Параметры при прессовании моделей:

Температура модельного состава - 60 - 110oC

Температура пресс-формы - 20 - 40oC

Время выдержки моделей в пресс-форме - 20 - 120 с

Давление прессования, МПа - 0,2 - 2,5 МПа

Шероховатость поверхности пресс-формы - 0,63 мкм

Исследование свойств модельной композиции проводили на образцах с размерами 5 х 16 х 30 мм с использованием микроскопа и разрывной машины.

Модели отливок собирали в блоки, изготавливали формы с использованием гидролизованного этилсиликата 40, порошков дистенсилиманита и зернового электрокорунда известными методами. Удаление модельной массы проводили в автоклаве с последующей сушкой и прокалкой форм. После заливки форм проводили очистку поверхности и контроль отливок по известной методике.

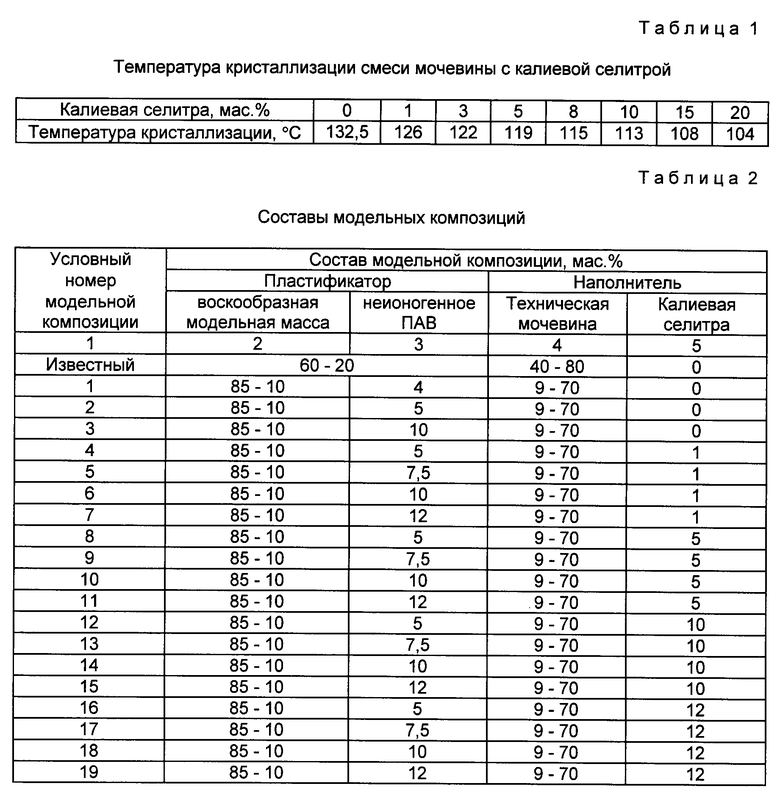

Исследуемые составы и их физико-механические и технологические свойства приведены в табл. 1, 2, 3.

Как видно из табл. 1, добавки калиевой селитры от 1 до 20% к мочевине снижают температуру кристаллизации до 126-104oC. Оптимальное количество калиевой селитры находится в пределах 1-10%. При меньшем количестве калиевой селитры интервал между температурой кристаллизации (соответственно 126 и 132,5oC) составляет менее 6,5oC, что может привести к перегреву модельной композиции с разложением мочевины. Увеличение содержания калиевой селитры более 10% нецелесообразно ввиду удорожания модельной композиции, так как стоимость калиевой селитры в 5 - 10 раз больше стоимости мочевины. Кроме того, между рабочей температурой прессования модельной композиции и температурой ее плавления необходим интервал 20-30oC для исключения брака вследствие расплавления или перекристаллизации мочевины.

Из табл. 3 видно, что прочность модельной композиции зависит как от соотношения пластификатора с наполнителем, так и от содержания ПАВ и калиевой селитры.

С повышением количества наполнителя прочность во всех случаях повышается.

Оптимальное количество неионогенного ПАВ составляет 5-10%. При этом количестве ПАВ модельная композиция обладает более высокими технологическими свойствами. При содержании ПАВ более 10% и менее 5% наблюдается тенденция к снижению прочности и ухудшению технологических свойств модельной композиции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комбинированной модельной композиции | 1989 |

|

SU1741962A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОФАСОННЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1997 |

|

RU2118229C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2000 |

|

RU2191656C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1992 |

|

RU2043825C1 |

| ТЕРМОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1998 |

|

RU2163580C2 |

| ФОРМА ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 1989 |

|

RU2015795C1 |

| СПОСОБ ВЫПЛАВЛЕНИЯ МОДЕЛЬНОГО СОСТАВА ИЗ КЕРАМИЧЕСКОЙ ФОРМЫ | 2002 |

|

RU2220810C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2179492C1 |

| Модельная композиция | 1985 |

|

SU1386353A1 |

| СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2000 |

|

RU2188733C2 |

Изобретение относится к области литейного производства. Модельная композиция для выплавляемых моделей содержит в качестве пластификатора воскообразную модельную массу, в качестве наполнителя - техническую мочевину, в качестве эмульгатора - неионогенное поверхностно-активное вещество. Композиция дополнительно содержит водорастворимое вещество - калиевую селитру в количестве 1-10% при следующем соотношении ингредиентов, мас.%: воскообразная модельная масса 10-85, техническая мочевина 9-70, неионогенное ПАВ 5-10, калиевая селитра 1-10. Изобретение позволяет снизить энергозатраты, повысить прочность моделей, сократить брак. 3 табл.

Модельная композиция для выплавляемых моделей, включающая воскообразную модельную массу и техническую мочевину, отличающаяся тем, что она дополнительно содержит неионогенное поверхностно-активное вещество и калиевую селитру при следующих соотношениях компонентов, мас.%:

Воскообразная модельная масса - 10 - 85

Техническая мочевина - 9 - 70

Неионогенное поверхностно-активное вещество - 5 - 10

Калиевая селитра - 1 - 10л

| Способ получения комбинированной модельной композиции | 1989 |

|

SU1741962A1 |

| Композиция для изготовления выплавляемых моделей | 1975 |

|

SU541570A1 |

| РЖ ''ТОЛП'', N 6, 1983, реферат 6Г229П, заявка Японии N 57-50239 от 24.03.82 | |||

| Цветное литье | |||

| Справочник /Под общей ред | |||

| Н.М.Галдина | |||

| - М.: Машиностроение, 1989, с | |||

| Приспособление для увеличения сцепной силы тяги паровозов и других повозок | 1919 |

|

SU355A1 |

Авторы

Даты

1998-12-27—Публикация

1997-11-13—Подача