Изобретение относится к лакокрасочной промышленности, а именно к модификаторам ржавчины, используемым для покрытия ржавых металлических поверхностей.

Известен модификатор ржавчины, содержащий ( мас.%): гидролизный лигнин 14-16, ортофосфорную кислоту 16-20, соапсток 1,5-3,0, этаноламин 1,5-2,5, натуральную олифу 2-3 и воду - остальное /А.С. СССР 1595864, С 09 D 5/12, "Модификатор ржавчины." Заявл. 15.06.88. Опубл. 30.09.90 Б-нь 36/.

Недостатком данного преобразователя ржавчины является невозможность применения для борьбы с сероводородной коррозией и для нанесения на ржавые замазученные и замасленные поверхности.

Наиболее близким техническим решением, выбранным за прототип, является модификатор ржавчины, содержащий ортофосфорную кислоту, каолин, графит и воду /Окраска по ржавчине - 79. Тезисы докладов третьего Всесоюзного научно-технического семинара, Горький, 1979, с. 45-46/.

Недостатком этого модификатора ржавчины является также невозможность использования для борьбы с сероводородной коррозией и для нанесения на ржавые поверхности, имеющие мазутные и масляные загрязнения.

Задача, на решение которой направлено заявляемое изобретение, состоит в создании препарата, способного эффективно преобразовывать ржавчину в неагрессивные соединения и для защиты металла от СВБ и сероводородной коррозии, а также для нанесения его на ржавые поверхности, имеющие мазутные и масляные загрязнения.

Технический результат, получаемый при использовании предлагаемого преобразователя ржавчины, - возможность использования для борьбы с сероводородной коррозией и для применения на ржавых металлических поверхностях, имеющих мазутные и масляные загрязнения.

Поставленная задача и технический результат достигается тем, что известный преобразователь ржавчины кроме ортофосфорной кислоты, графита, воды дополнительно содержит оксалат кадмия и лигносульфонаты при следующих соотношениях ингредиентов (мас. % ): ортофосфорная кислота 43,0-51,0; графит 27,0-34,0; лигносульфонаты 0,5-1,1; оксалат кадмия 0,4-1,0; вода - остальное,

Сравнительный анализ с прототипом позволяет сделать вывод, что заявляемый состав преобразователя ржавчины отличается от известного введением оксалата кадмия и лигносульфонатов. Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Технический результат, полученный при использовании преобразователя ржавчины, содержащего ортофосфорную кислоту, графит, лигносульфонаты, оксалат кадмия и воду, позволяет решить важную производственную проблему - борьба с сероводородной коррозией и возможность использования на ржавых металлических поверхностях, имеющих мазутные и масляные загрязнения. Это позволяет сделать вывод о соответствии изобретения критерию "изобретательский уровень".

Преобразователь ржавчины получают следующим образом. Предварительно раздробленный в ступке или в лабораторной мельнице и просеянный через сито с диаметром отверстий 0,125 мм графит марки ГСС ТУ 21-25-166-75 и оксалат кадмия (CdC2O4) последовательно засыпают в один мерный стакан и тщательно перемешивают. Затем в этот же стакан приливают с одновременным перемешиванием ортофосфорную кислоту марки "ч" ГОСТ 6552. Полученную смесь гомогенизируют.

В другой стакан засыпают лигносульфонаты порошкообразные технические ТУ-13-0281-036-15-90 и растворяют их в воде ГОСТ 2874. Полученный раствор лигносульфонатов вливают в стакан со смесью графита, оксалата кадмия и ортофосфорной кислоты. После чего ингредиенты тщательно перемешивают до получения сиропообразной гомогенной массы темно-серого цвета с металлическим блеском, имеющим плотность 1,588-1,593 г/см3.

Пример. Для получения 100 г преобразователя ржавчины в мерный стакан емкостью 200 мл засыпают 30,5 г (30,5%) графита марки ГСС ТУ 21-25-166-75, 0,7 г (0,7%) оксалата кадмия величиной частиц не более 0,125 мм и приливают при перемешивании 45,0 г (45,0%) ортофосфорной кислоты марки "ч" ГОСТ 6552. Полученную смесь гомогенизируют.

В другой стакан засыпают 0,8 г (0,8%) лигносульфонатов технических порошкообразных ТУ-13-0281-036-90, растворяют их в 23,0 г (23,0%) воды ГОСТ 2874, а затем выливают полученный раствор лигносульфонатов в стакан со смесью графита, оксалата кадмия и ортофосфорной кислоты. Все ингредиенты тщательно перемешивают до получения сиропообразной гомогенной массы темно-серого цвета с металлическим блеском и плотностью 1,588-1,593 г/см3.

Остальные составы готовятся аналогично.

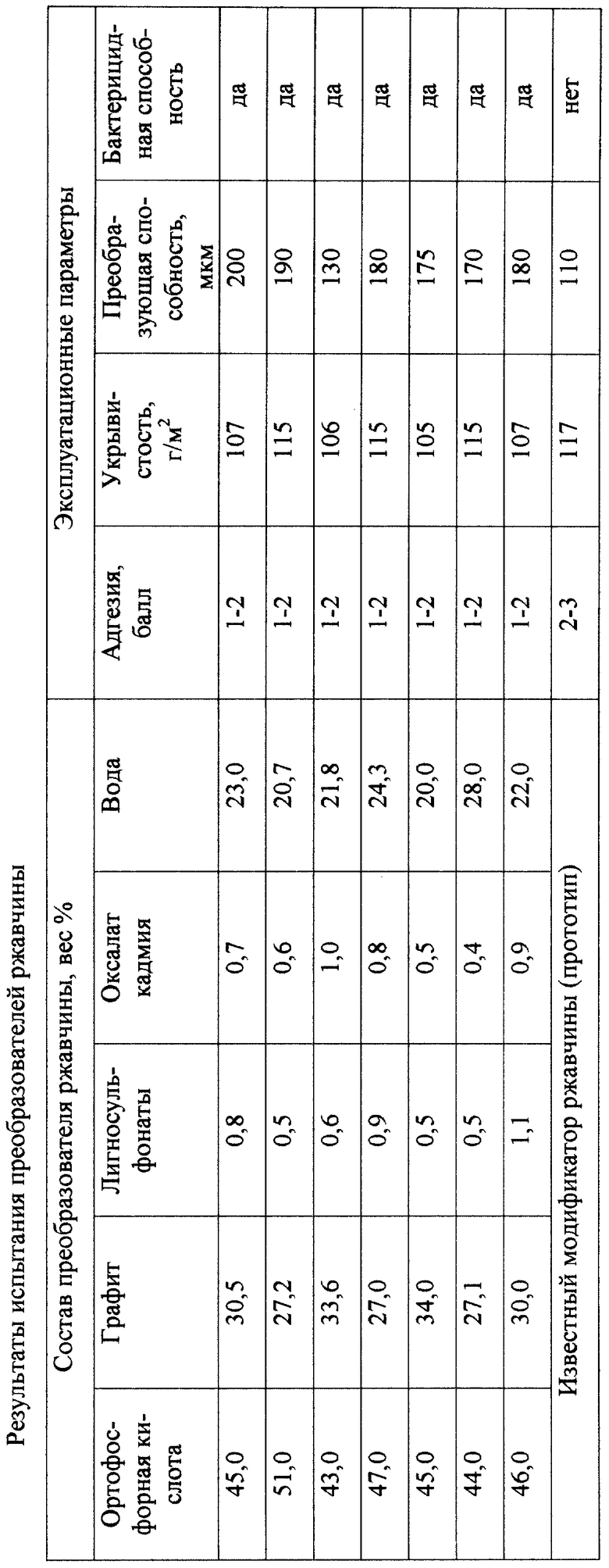

Для проведения испытаний, результаты которых представлены в таблице, был взят известный препарат и предлагаемый.

Испытания проводят следующим образом. На стальные ржавые пластины размером 50 х 100 мм с толщиной ржавчины до 150 мкм кистью наносят известный и предлагаемый преобразователи ржавчины. На часть пластин заранее кистью наносят минеральное масло или мазут. При нанесении известного преобразователя на эти пластины происходит его скатывание в шарики, которые при расположении пластин вертикально ссыпаются с поверхности. Это объясняется отсутствием в его составе поверхностно-активного вещества, роль которого в предлагаемом составе выполняют лигносульфонаты.

При нанесении предлагаемого преобразователя ржавчины он перемешивается с жировыми загрязнениями, образуя за счет эмульгирующего компонента однородную эмульсию "масло в воде". Масло, до этого сорбированное слоем ржавчины, переходит в преобразователь, а преобразующий ржавчину компонент состава - ортофосфорная кислота - свободно взаимодействует с ржавчиной, преобразуя ее в инертный продукт.

Образцы, с нанесенными на них преобразователями ржавчины, сушат в течение суток. Высушенные образцы помещают в грунты, зараженные культурой сульфатвосстанавливающих бактерий, и выдерживают четыре месяца в условиях, наиболее благоприятствующих их размножению (повышенные влажность и температура, отсутствие доступа воздуха, наличие питательной среды).

Через четыре месяца образцы вынимают из грунта и осматривают. На образцах с известным преобразователем ржавчины под черными бугорками сульфида железа обнаружены язвы в металле; под предлагаемым преобразователем ржавчина отсутствует.

Оксалат кадмия получают в результате реакции обмена между щавелевой кислотой - Н2С2O4•2 Н2О марки "ч" ГОСТ 22180-76 и хлоридом кадмия - CdCl2•2,5 H2O марки "ч" ГОСТ 4330-76:

CdCl2+Н2С2O4=CdC2O4+2 НCl.

При слиянии растворов хлорида кадмия и щавелевой кислоты, количество которых рассчитывают по реакции, и при их интенсивном перемешивании медленно выпадает осадок оксалата кадмия. После его полного выпадения взвесь отфильтровывают на воронке Бюхнера в колбу Бунзена, подключенную к вакуумному насосу. Осадок пятикратно промывают дистиллированной водой от хлористоводородной кислоты до нейтрального значения рН в фильтрате и подсушивают при комнатной температуре до постоянного веса.

Оксалат кадмия относится к разряду малорастворимых соединений (ПР=1,5-8) и поэтому, находясь в слое преобразователя ржавчины при наличии воды, он постепенно диссоциирует на ионы и не вымывается в течение длительного времени в окружающую среду, т.е. все это время он будет препятствовать развитию биокоррозии.

При содержании в преобразователе ржавчины графита менее 27,0% происходит понижение его вязкости, и при нанесении он растекается по поверхности, ухудшается его укрывистость.

При содержании графита более 34,0% препарат становиться вязким и жестким, теряет свою пластичность, что затрудняет его нанесение на поверхность металла.

При содержании в преобразователе ржавчины ортофосфорной кислоты менее 43,0% снижается его преобразующая способность и пластичность.

При содержании ортофосфорной кислоты более 51,0% происходит уменьшение вязкости преобразователя ржавчины и ухудшение его укрывистости.

При содержании лигносудьфонатов менее 0,5% ухудшаются его эмульгирующие свойства.

Содержание лигносульфонатов более 1,1% не приводит к увеличению эмульгирующих свойств преобразователя ржавчины, а ведет только к их нерациональному расходу.

Уменьшение содержания воды ниже 20,0% приводит к тому, что композиция становиться "жесткой", плохо наноситься на поверхность, ухудшаются ее адгезионные свойства.

Если увеличить содержания воды более 28,0%, то это приводит к увеличению пористости покрытия и ухудшению укрывистости.

Уменьшение концентрации оксалата кадмия ниже 0,4% приводит к ухудшению его бактерицидных свойств.

Увеличение содержания оксалата кадмия более 1,0% ведет к перерасходу реактива.

Кроме способности губительно воздействовать на СВБ и предотвращать сероводородную коррозию, препарат устраняет ржавчину, покрытую жировыми и масляными загрязнениями, обладает ингибирующей способностью, т.е. способностью тормозить процесс коррозии при нормальных условиях, а при повышенных температурах - восстанавливающими свойствами. Предлагаемый преобразователь ржавчины может эксплуатироваться в интервале температур от минус 30oС до 500oС при температуре нанесения от минус 30oС до 60oС. При температуре эксплуатации 150-170oС предлагаемый преобразователь не требует перекрытия лакокрасочным материалом, потому что при этих условиях в нем происходят необратимые химические и структурные изменения, повышающие его прочность.

Данный преобразователь ржавчины может применяться в различных отраслях народного хозяйства: газовой, нефтяной, судостроительной, сельском хозяйстве и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2005 |

|

RU2286999C1 |

| ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 1999 |

|

RU2158745C1 |

| ПОКРЫТИЕ АНТИКОРРОЗИОННОЕ МОДИФИЦИРУЮЩЕЕ | 2004 |

|

RU2260609C1 |

| ПОКРЫТИЕ АНТИКОРРОЗИОННОЕ МОДИФИЦИРУЮЩЕЕ | 2007 |

|

RU2326911C1 |

| СРЕДСТВО ДЛЯ ОЧИСТКИ ОБОРУДОВАНИЯ ПИЩЕВОЙ И ПЕРЕРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2010 |

|

RU2429287C1 |

| СПОСОБ УДАЛЕНИЯ РЖАВЧИНЫ С ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ЧЕРНЫХ МЕТАЛЛОВ | 1993 |

|

RU2026325C1 |

| ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 1994 |

|

RU2086592C1 |

| АНТИКОРРОЗИОННЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНЫХ И ЖЕЛЕЗОБЕТОННЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325415C1 |

| СОСТАВ ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2241069C2 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ МЕТИЗОВ ДЛЯ МОНТАЖА КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ И ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ИХ ОБРАБОТКИ | 2007 |

|

RU2354748C2 |

Изобретение относится в лакокрасочной промышленности, а именно к модификаторам ржавчины, которые используются для покрытия ржавых металлических поверхностей, в том числе, являясь бактерицидами, для борьбы с СВБ и сероводородной коррозией, являющейся результатом жизнедеятельности сульфатвосстанавливающих бактерий, а также препятствующим ее протеканию. Помимо этого они могут использоваться для нанесения на ржавые металлические поверхности, имеющие мазутные и масляные загрязнения без их предварительного удаления, и эксплуатироваться в диапазоне температур от минус 30 до 500oС. Преобразователь ржавчины содержит ингредиенты при следующем соотношении, мас.%: ортофосфорная кислота 43,0-51,0, графит 27,0-34,0, оксалат кадмия 0,4-1,0, лигносульфонаты 0,5-1,1, вода - остальное. Преобразователь ржавчины обладает преобразующей способностью порядка 200 мкм, предотвращает сероводородную коррозию. 1 табл.

Преобразователь ржавчины, включающий ортофосфорную кислоту, воду и графит, отличающийся тем, что он дополнительно содержит оксалат кадмия и лигносульфонаты при следующем соотношении ингредиентов, мас. %:

Ортофосфорная кислота - 43,0 - 51,0

Графит - 27,0 - 34,0

Оксалат кадмия - 0,4 - 1,0

Лигносульфонаты - 0,5 - 1,1

Вода - Остальное

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Тезисы докладов третьего Всесоюзного научно-технического семинара | |||

| - Горький, 1979, с.45 и 46 | |||

| ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 1999 |

|

RU2158745C1 |

| Модификатор ржавчины | 1988 |

|

SU1595864A1 |

Авторы

Даты

2002-07-27—Публикация

2000-11-21—Подача