Изобретение относится к технологии получения гексаметилентетрамина, применяемого в производстве кальцекса. Преимущественно данное изобретение предназначено для кристаллизации гексаметилентетрамина путем охлаждения раствора в вакууме.

Известен способ получения фармакологического препарата, например хлористого калия, включающий стадии растворения, отделения примесей, концентрирования путем выпарки, подачи раствора в кристаллизатор за счет перепада давления, вакуумной кристаллизации и фильтрации (см. кн. Бэмфорта А.В. Промышленная кристаллизация. - М.: Химия, 1969. - С.88-90).

Недостатками известного способа являются сложности в организации процесса получения кристаллов требуемых размеров.

Указанные недостатки обусловлены тем, что процесс протекает в многокорпусных аппаратах с увеличением глубины вакуума от первой ступени к последней. Постоянное остаточное давление на каждой из ступеней приводит к значительному пересыщению раствора, снятие которого осуществляется, в основном, за счет образования большого количества центров кристаллизации. Все это приводит к получению мелкодисперсного кристаллического продукта.

Известен также способ получения фармакопейного гексаметилентетрамина, включающий растворение продукта, фильтрацию через друк-фильтр, вакуум-выпарку при температуре 45oС и разрежении не менее 93,3 кН/м2, передачу упаренной массы на друк-фильтр для кристаллизации и отвода маточного раствора, центрифугирование, промывку кристаллов и их сушку (см. кн. Швицера Ю.А. Производство химико-фармацевтических препаратов. - М.-Л.: Медицина, 1984. - С. 240).

Недостатком известного способа является низкий процент прямого выхода гексаметилентетрамина (40%).

Указанный недостаток обусловлен совмещением стадий кристаллизации и фильтрования, которые осуществляются на друк-фильтре. Кристаллизация упаренногго раствора путем его охлаждения приводит к тому, что основная масса растворенного вещества удаляется с маточником.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения гексаметилентетрамина, включающий приготовление смеси формальдегида с аммиачной водой, перемешивание при температуре 40-50oС, фильтрование, выпаривание смеси в вакууме до кашицеобразной массы, выделение кристаллической массы охлаждением, выделение кристаллов из маточного раствора, промывку и сушку (см. кн. Мелентьевой Г.А., Антоновой Л. А. Фармакологическая химия. - М.: Медицина, 1993. - С.208).

Недостатками известного способа являются длительность стадии выделения кристаллической фазы охлаждением и отсутствие возможности управления процессами зародышеобразования и роста кристаллов.

Указанные недостатки обусловлены тем, что изменение пересыщения и образование кристаллического продукта в большом объеме осуществляется в аппарате за счет малоинтенсивного испарительного охлаждения. Образование и рост кристаллической массы происходит не во всем объеме, а на поверхности раствора, где создается пересыщение, с продвижением процесса кристаллизации вглубь. Вследствие этого охлаждение всего объема вещества протекает неравномерно. Большая масса продукта, неравномерность и низкая скорость охлаждения приводят к нестабильности получаемого в итоге пересыщения. Отсутствие контроля за характером понижения температуры приводит к выходу кристаллов с широким диапазоном дисперсности, что снижает качество продукта. Для увеличения размеров мелкокристаллическую фракцию необходимо удалять из маточного раствора и направлять на повторную кристаллизацию.

Целью настоящего изобретения является интенсификация процесса кристаллизации при повышении качества продукта.

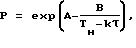

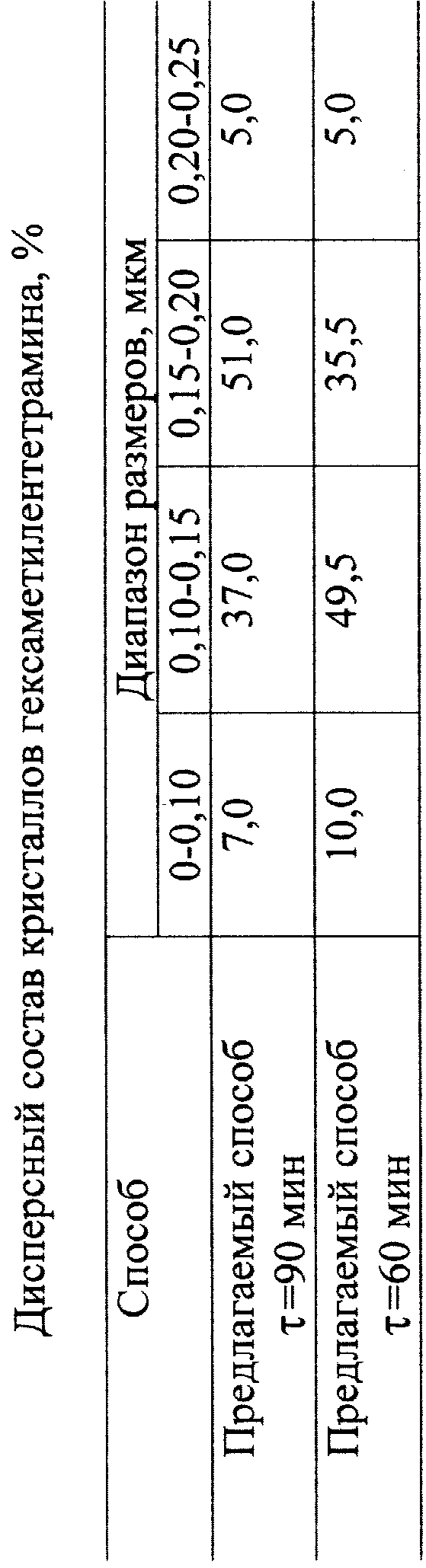

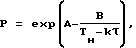

Указанная цель достигается тем, что в способе кристаллизации гексаметилентетрамина, включающем приготовление раствора, фильтрацию, вакуумное упаривание, кристаллизацию охлаждением, промывку и сушку, согласно изобретению готовят 40% раствор гексаметилентетрамина, вакуумное упаривание осуществляют при температуре 65-68oС и разрежении 40-60 кПа, кристаллизацию проводят в герметичном объеме, в котором создают начальное разрежение, соответствующее давлению насыщенных паров при температуре упаривания, и который загружают при постоянном начальном давлении с последующим непрерывным понижением последнего от начального до остаточного, равного 4-5,5 кПа в течение 60-90 мин по экспоненциальному закону

где Р - давление насыщенных паров воды, кПа; А, В - эмпирические коэффициенты, учитывающие свойства растворителя; Тн - начальная температура, К; k - скорость изменения температуры, К/мин; τ - время, мин.

Отличительными признаками предлагаемого способа является то, что готовят 40% раствор гексаметилентетрамина, вакуумное упаривание осуществляют при температуре 65-68oС и разрежении 40-60 кПа, кристаллизацию проводят в герметичном объеме, в котором создают начальное разрежение, соответствующее давлению насыщенных паров при температуре упаривания, и который загружают при постоянном начальном давлении с последующим непрерывным понижением последнего от начального до остаточного, равного 4-5,5 кПа в течение 60-90 мин по экспоненциальному закону

где Р - давление насыщенных паров воды, кПа; А, В - эмпирические коэффициенты, учитывающие свойства растворителя; Тн - начальная температура, К; k- скорость изменения температуры, К/мин; τ - время, мин.

Благодаря этому обеспечивается выравнивание скоростей внутренней и внешней диффузии растворенного вещества и растворителя, что приводит к снижению температурных и концентрационных градиентов во всем объеме, влияющих на проведение процесса кристаллизации.

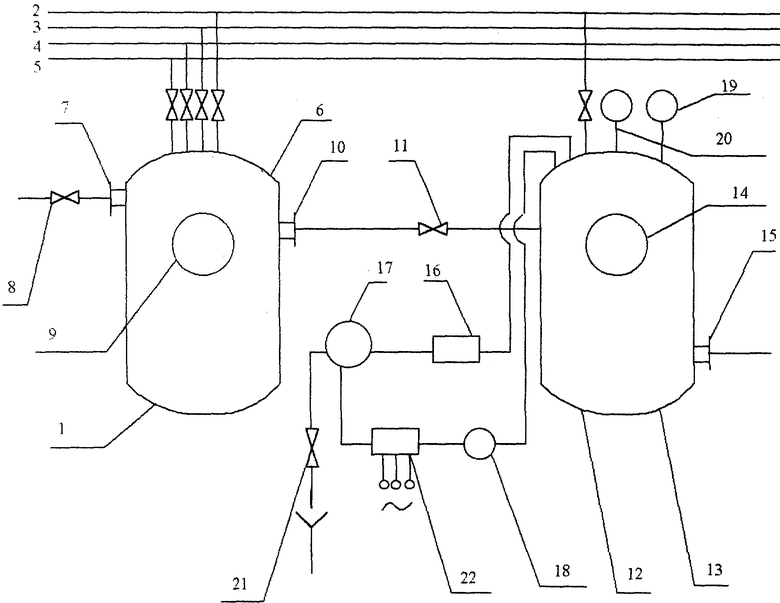

Сущность изобретения поясняется чертежом, на котором изображена принципиальная схема установки для проведения процесса выделения кристаллической массы.

Установка содержит реактор вакуумного упаривания 1, подключенный к линиям сжатого воздуха 2, воды 3, пара 4, аммиака 5. Реактор 1 состоит из цилиндрического корпуса 6, загрузочного патрубка 7 с вентилем 8, смотрового окна 9, патрубка выгрузки 10.

Патрубок выгрузки 10 через вентиль 11 сообщается с вакуумным кристаллизатором 12. Вакуумный кристаллизатор 12 подключен к линии сжатого воздуха 2 и состоит из цилиндрического корпуса 13 со смотровым окном 14, линии выгрузки 15, системы вакуумирования.

Система вакуумирования включает конденсатор 16, вакуумный насос 17, реле давления 18, вакуумметр 19, датчик температуры 20, кран 21. Вакуумный насос 17 подключен к источнику переменного тока через реле давления 18 и магнитный пускатель 22.

Способ получения гексаметилентетрамина осуществляется следующим образом. Подготовленный 40% раствор гексаметилентетрамина перемешивают при комнатной температуре и после отстаивания отделяют от примесей. Отфильтрованная масса поступает на стадию упаривания в реактор 1, где отгоняются излишки воды при температуре 65-68oС и разрежении 40-60 кПа в течение 6-7 ч.

После упаривания раствора гексаметилентетрамина до кашицеобразной консистенции 60-65% (контролируется через смотровое окно 9) перекрывают линии сжатого воздуха 2, воды 3, пара 4 и аммиака 5. Герметизируют вакуумный кристаллизатор 12, а затем включают через реле давления 18 и магнитный пускатель 22 вакуумный насос 17. По достижении остаточного давления значения 25-28 кПа, соответствующего давлению насыщенных паров воды при температуре упаривания (контроль осуществляется при помощи вакуумметра 19), открывают вентиль 11 и кристаллизуемую массу загружают при помощи разрежения в кристаллизатор 12. По окончании процесса загрузки (контролируется по смотровому окну 14) вентиль 11 перекрывают. Процесс кристаллизации осуществляют путем непрерывного снижения давления по экспоненциальному закону, что обеспечивает линейный закон изменения температуры. Контроль параметров по давлению и температуре осуществляют при помощи вакуумметра 19 и датчика температуры 20.

При вакуумировании происходит интенсивное испарение растворителя и его удаление в линию конденсатора. Удалением части растворителя достигается необходимая степень пересыщения, влияющая на рост кристаллов. Достижение необходимой конечной температуры (35-38oС) возможно при снижении давления до определенной величины (4-5,5 кПа). Для обеспечения снижения температуры по линейному закону необходимо, чтобы константа скорости была равной 0,33-0,63 К/мин. Линейный закон изменения температуры создает необходимую степень пересыщения раствора, влияющую на интенсивность зародышеобразования и скорость роста кристаллов.

Экспоненциальный закон изменения остаточного давления задают при помощи реле давления 18, периодически замыкающего и размыкающего контакты магнитного пускателя 22, подключенного к приводу вакуумного насоса 17.

По истечении 60-90 мин процесс кристаллизации прекращают. Полученный продукт удаляют из вакуумного кристаллизатора 12 через линию выгрузки с помощью сжатого воздуха давлением 250 кПа.

Длительность кристаллизации 60-90 мин обусловлена необходимостью получения кристаллов заданного качества. Уменьшение длительности процесса приводит к получению мелкодисперсного продукта и снижению выхода кристаллов. С другой стороны, увеличение продолжительности приводит к увеличению энергозатрат и снижению экономической эффективности. Снижение температуры ниже 35 oС приводит к увеличению энергозатрат, так как интенсивное парообразование требует использования вакуумного насоса большей мощности. Несоблюдение верхнего предела (38oС) по температуре приводит к разложению еще нестабильного продукта. Для охлаждения кристаллизуемой массы до 35oС необходимо понизить остаточное давление до 4,0 кПа. Дальнейшее снижение остаточного давления приведет к переохлаждению раствора и увеличению энергозатрат.

Предел по температуре (38oС) достигается вакуумированием герметичного объема до 5,5 кПа и обеспечивает охлаждение массы до температуры стабильного состояния.

После стадии вакуумной кристаллизации продукт поступает на центрифугирование. Отделенную от воды кристаллическую массу промывают, гранулируют и сушат при температуре 35-40oС.

В качестве примера конкретного исполнения способа, заявленного в качестве изобретения, был осуществлен процесс получения кристаллов гексаметилентетрамина на экспериментальной вакуумной установке, включающей герметичную вакуумную камеру со встроенными весами, соединенную через реле давления с вакуумным насосом, приборы контроля и регистрации параметров процесса (температуры и остаточного давления).

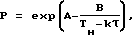

Образцы раствора гексаметилентетрамина объемом 100 мл и содержанием растворенного вещества 60-65% при температуре 65-68oС помещали в вакуумную камеру, в которой затем понижали давление по экспоненциальному закону. Для первого образца продолжительность стадии вакуумирования составила 90 мин, для второго - 60 мин.

При понижении давления по экспоненциальному закону температура изменялась по линейной зависимости с начальной 65-68oС до конечной, равной 35-38oС. Необходимая степень снижения температуры достигалась при остаточном давлении в вакуумной камере 4-5,5 кПа.

После стадии вакуумной кристаллизации суспензию фильтровали и сушили. Далее образцы гексаметилентетрамина, полученные при различных режимных параметрах стадии кристаллизации, подвергали дисперсному анализу микроскопическим методом (см. кн. Веригина А.Н., Щупляка И.А., Михалева М.Ф. Кристаллизация в дисперсных системах. - Л.: Химия, 1986. - 248 с.). Результаты представлены в таблице.

Из таблицы видно, что изменение продолжительности процесса кристаллизации непрерывным понижением давления оказывает влияние на скорость роста кристаллов, а следовательно, позволяет управлять степенью дисперсности кристаллического продукта.

В настоящее время на КПХФО "Татхимфармпрепараты" проводятся работы по усовершенствованию стадии кристаллизации технологической схемы производства кальцекса.

Таким образом, внедрение способа получения гексаметилентетрамина позволит уменьшить длительность процесса при получении кристаллического продукта требуемых размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 2000 |

|

RU2186305C2 |

| СПОСОБ ДЕСОРБЦИИ РАСТВОРИТЕЛЯ ИЗ ТОКОПРОВОДЯЩЕГО АДСОРБЕНТА | 1993 |

|

RU2061531C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА РЕКУПЕРАЦИИ РАСТВОРИТЕЛЕЙ | 1996 |

|

RU2094097C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОЙ ДОБАВКИ - АСКОРБАТА НАТРИЯ | 2014 |

|

RU2583694C1 |

| ПАРОЭЖЕКТОРНАЯ УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ ВОДЫ | 2001 |

|

RU2200284C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 2004 |

|

RU2279612C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИМЕРА ИЗ РАСТВОРА | 1993 |

|

RU2092311C1 |

| ОКРАСОЧНАЯ КАМЕРА | 1999 |

|

RU2161074C1 |

| ВАКУУМ-СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ МЫЛА | 2001 |

|

RU2183662C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ, СОДЕРЖАЩИХ ТЕТРАФТОРЭТИЛЕН | 1992 |

|

RU2041733C1 |

Описывается усовершенствованный способ кристаллизации гексаметилентетрамина - уротропина, применяемого в медицинской практике. Способ заключается в приготовлении 40% раствора гексаметилентетрамина, отделении примесей фильтрацией, вакуумное упаривание при 65-68oС и разрежении 40-60 кПа, а кристаллизацию проводят в герметичном объеме, в котором создают начальное разрежение, соответствующее давлению насыщенных паров при температуре упаривания, и который загружают при постоянном начальном давлении с последующим непрерывным понижением давления по экспоненциальному закону. Линейный характер изменения температуры при экспоненциальном понижении давления обеспечивает выравнивание скоростей внутренней и внешней диффузии и получение кристаллов заданных размеров. 1 табл., 1 ил.

Способ кристаллизации гексаметилентетрамина, включающий приготовление раствора, фильтрацию, вакуумное упаривание, кристаллизацию охлаждением, промывку и сушку, отличающийся тем, что готовят 40% раствор гексаметилентетрамина, вакуумное упаривание осуществляют при температуре 65-68oС и разрежении 40-60 кПа, кристаллизацию проводят в герметичном объеме, в котором создают начальное разрежение, соответствующее давлению насыщенных паров при температуре упаривания, и который загружают при постоянном начальном давлении, с последующим непрерывным понижением последнего от начального до остаточного, равного 4-5,5 кПа, в течение 60-90 мин по экспоненциальному закону

где Р - давление насыщенных паров воды, кПа;

А, В - эмпирические коэффициенты, учитывающие свойства растворителя;

Тн - начальная температура, К;

k - скорость изменения температуры, К/мин; τ - время, мин.

| Мелентьева Г.А., Антонова Л.А | |||

| Фармацевтическая химия | |||

| - М.: Медицина, 1993, с.208 | |||

| ЕР 0237279 А2, 16.09.1987 | |||

| УСТРОЙСТВО для ФОРМИРОВАНИЯ потоков | 0 |

|

SU335684A1 |

| US 4469691 А, 04.09.1984. | |||

Авторы

Даты

2002-09-10—Публикация

2000-07-04—Подача