Изобретение относится к технологии обработки жиров и может быть использовано в масложировой промышленности. Преимущественно данное изобретение может быть использовано в мыловаренном производстве для охлаждения и формования мыла в установках непрерывного действия с использованием вакуума.

Известна установка для охлаждения и формования мыла фирмы "Механик Модерн", включающая мылосборник, ситчатый обогреваемый фильтр, холодильно-формующую машину, мылорезательный аппарат и воздушную сушилку (см. Тютюнников Б.Н., Науменко П.В., Товбин Н.М., Фаниев Г.Г. Технология переработки жиров. - М.: Пищевая промышленность, 1970, с.546-547).

Недостатками известной установки являются сложность конструкции и наличие выбросов испаряющихся компонентов в окружающую среду.

Указанные недостатки обусловлены процессами тепломассопереноса и структурообразования, протекающими в мыльной массе при охлаждении и сушке.

Известен также охлаждающий сушильный агрегат, применяемый в производстве туалетного мыла, включающий мылосборник, обогреваемое корыто, в котором вращается валик, охлаждающий барабан с гребенчатыми ножами и шестиуровневую сушильную машину (см. Тютюнников Б.Н., Науменко П.В., Товбин Н.М., Фаниев Г. Г. Технология переработки жиров. - М.: Пищевая промышленность, 1970, с. 547-548).

Недостатками известного технического устройства являются потери мыла при сушке и загрязнение окружающей среды.

Указанные недостатки обусловлены пересыпанием мыльной стружки при ее передаче с одного уровня на другой, пылеобразованием и уносом мыльной пыли с сушильным агентом.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является установка, включающая мылосборник, обогреваемый фильтр, насос переменной производительности, паровой трубчатый подогреватель, вакуум-сушильную камеру с форсунками для распыления мыла, двухрукавный бункер, шнековые машины (пелотезы), резательную машину, циклоны сепараторы, барометрический конденсатор, пароэжектор и вакуумный насос (см. Тютюнников Б.Н., Науменко П.В., Товбин Н.М., Фаниев Г.Г. Технология переработки жиров. - М.: Пищевая промышленность, 1970, с.551-553).

Недостатком данной вакуум-сушильной установки является высокий процент содержания мыла в сточных водах.

Указанный недостаток обусловлен мгновенным испарением влаги в момент распыления мыльной массы и неизбежным пылеобразованием при этом. Мелкие частицы мыла в результате интенсивного движения вторичных паров уносятся из аппаратов центробежного разделения потоков и улавливаются в барометрическом конденсаторе рабочей жидкостью.

Целью изобретения является устранение попадания мыльной пыли в сточные воды.

Поставленная цель достигается тем, что в вакуум-сушильной установке для обработки мыла, включающей мылосборник, фильтр и трубчатый теплообменник, обогреваемые паром, вакуум-сушильную камеру, сообщенную через мылопровод со шнековыми машинами, а также при помощи трубопровода для удаления вторичных паров с циклонами, узлом конденсации и узлом понижения давления, состоящим из пароэжектора и вакуум-насоса, согласно изобретению трубопровод на участке между циклонами и узлом конденсации снабжен узлом сепарации, включающим параллельно работающие рукавные фильтры с емкостью для слива конденсата, выходными патрубками, запорной арматурой и системой выравнивания давления, при этом выходные патрубки сообщены с паропроводом, а узел конденсации выполнен в виде двух последовательно установленных кожухотрубчатых теплообменников, между которыми помещен пароэжектор.

Отличительными признаками предлагаемой вакуум-сушильной установки для обработки мыла является то, что трубопровод на участке между циклонами и узлом конденсации снабжен узлом сепарации, включающим параллельно работающие рукавные фильтры с емкостью для слива конденсата, выходными патрубками, запорной арматурой и системой выравнивания давления, при этом выходные патрубки сообщены с паропроводом, а узел конденсации выполнен в виде двух последовательно установленных кожухотрубчатых теплообменников, между которыми помещен пароэжектор.

Благодаря этому обеспечивается сокращение объема сточных вод и наиболее полное улавливание мыльной пыли на регенерируемых фильтрующих поверхностях.

Изобретение иллюстрируется чертежами.

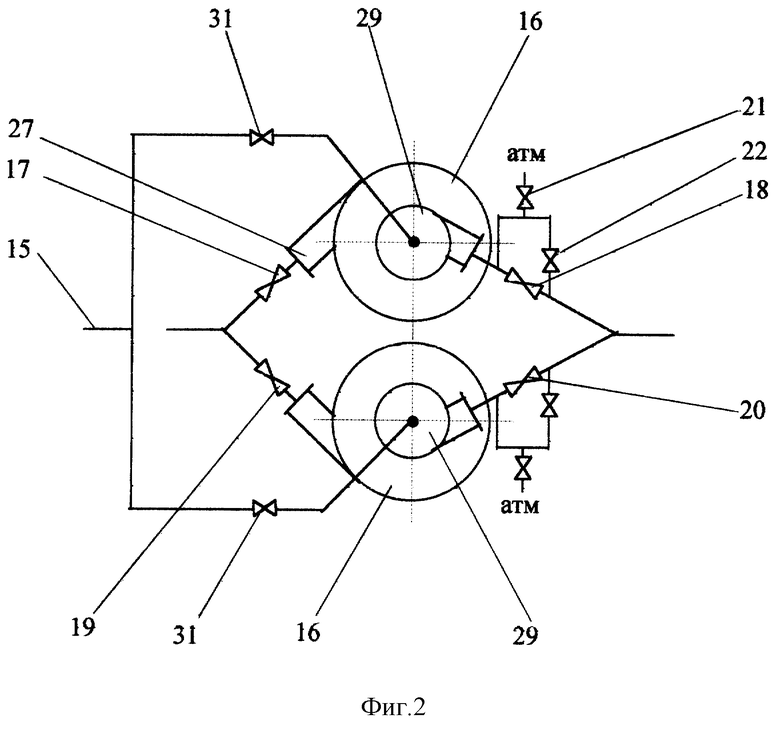

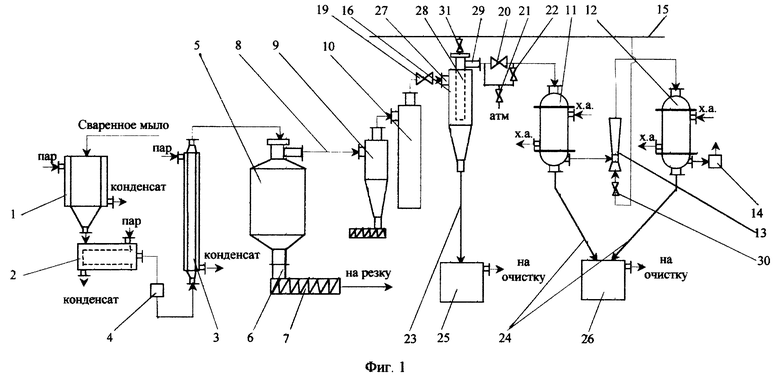

На фиг.1. изображена принципиальная схема вакуум-сушильной установки для обработки мыла; на фиг.2. - узел сепарации (вид сверху).

Вакуум-сушильная установка для обработки мыла состоит из мылосборника 1, фильтра 2, трубчатого нагревателя 3, насоса 4, вакуум-сушильной камеры 5, двухрукавного бункера 6, шнековой машины 7, трубопровода 8, циклонов 9, 10, теплообменников-конденсаторов 11, 12, пароэжектора 13, вакуум-насоса 14, паропровода 15, узла сепарации.

Узел сепарации включает в себя два параллельно работающих рукавных фильтра 16 с запорными клапанами 17, 18, 19, 20. Для включения рукавного фильтра 16 в работу и отключения на регенерацию фильтрующей поверхности последний снабжен системой выравнивания давления, выполненной в виде байпаса с вентилями 21, 22.

Рукавные фильтры 16 и теплообменники-конденсаторы 11, 12 при помощи трубопроводов 23, 24 сообщены со сборниками конденсата 25 26.

Двухрукавный бункер 6 является трубопроводом для мыльной массы (мылопроводом) и сообщен со шнековой машиной 7.

Трубопровод 8, циклоны 9, 10, узел сепарации, состоящий из рукавных фильтров 16, теплообменники-конденсаторы 11,12, пароэжектор 13 и вакуум-насос 14 объединены в магистраль отвода вторичных паров.

Рукавный фильтр 16 имеет входной патрубок 27, расположенный тангенциально корпусу, перфорированный рукав 28 и выходной патрубок 29.

Мылосборник 1, фильтр 2 и трубчатый теплообменник 3, а также выходной патрубок 29 рукавного фильтра 16 и пароэжектор 13 через вентили 30, 31 сообщены с паропроводом 15.

Установка работает следующим образом. Перед началом работы приводят в действие один из рукавных фильтров 16 узла сепарации. Для этого открывают запорные клапаны 17, 18 на соответствующей линии, перекрывают вентили 21, 22 в системе выравнивания давления и вентиль 31 на линии подачи пара.

В межтрубное пространство теплообменников-конденсаторов 11, 12 подают охлаждающую воду. Включают вакуум-насос 14 (или в зависимости от требуемого разрежения в вакуум-сушильной камере 5 и магистрали отвода вторичных паров - вакуум-насос 14 и пароэжектор 13) и из вакуумной линии удаляют инертный газ (при выходе на стационарный режим). Для включения пароэжектора 13 в работу на линии подачи пара открывают вентиль 30.

Величина вакуума в герметичном объеме будет влиять на расход охлаждающей воды, необходимой для наиболее полной конденсации вторичных паров в теплообменниках-конденсаторах 11, 12.

Сваренное мыло поступает в мылосборник 1, а из него самотеком проходит через обогреваемый фильтр 2, в котором задерживаются случайные механические примеси. Далее насосом переменной производительности 4 мыльную массу подают через трубчатый теплообменник 3 в вакуум-сушильную камеру 5. В подогревателе 3 мыло нагревается до температуры 80-140oС. Степень нагрева определяется конечной концентрацией мыла и количеством влаги, которое необходимо испарить. В вакуум-сушильной камере 5 горячее мыло распыляется через форсунки; влага, содержащаяся в массе, мгновенно испаряется, а последняя охлаждается. Охлажденное мыло по двухрукавному бункеру 6 (мылопроводу) поступает в шнековую машину 7, где масса спрессовывается и выдавливается через мундштук прямоугольной формы в виде бесконечного бруска.

Водяной пар вместе с увлеченной мыльной пылью из вакуум-сушильной камеры 5 через трубопровод 8 поступает в циклоны 9,10 для разделения материальных потоков в поле центробежных сил. От мельчайших частиц мыла водяной пар очищается в рукавном фильтре 16, при этом тангенциально расположенный входной патрубок 27 обеспечивает закручивание потока, а рукав 28 - разделение за счет фильтрации. Далее полностью очищенный водяной пар поступает в теплообменник 11, где конденсируется. Несконденсированный пар отводится из теплообменника-конденсатора 11 рабочей средой (паром высокого давления) пароэжектора 13 и конденсируется вместе с ней в теплообменнике-конденсаторе 12.

Для регенерации фильтрующей поверхности перфорированного рукава 28 вначале включают в работу параллельный рукавный фильтр 16: перекрывают вентиль 21 на линии выравнивания давления, сообщающий систему с атмосферой, открывают вентиль 22 и понижают давление в рабочем объеме рукавного фильтра 16, открывают запорные клапаны 19, 20, отсекающие аппарат от магистрали отвода вторичных паров.

После этого отключают на регенерацию работающий рукавный фильтр 16. Для этого перекрывают клапаны 17, 18, вентиль 22 и открывают вентиль 31 на паропроводе. Пар, поступающий в рукавный фильтр 17 через выходной патрубок 29, очищает перфорированный рукав 28 от мыла. Конденсат, образующийся при регенерации перфорированного рукава 28 в рукавном фильтре 16, по трубопроводу 23 отводится в сборник конденсата 25 и далее на очистку. Конденсат, образующийся в теплообменниках-конденсаторах 11, 12, по трубопроводам 24 поступает в сборник 26.

В настоящее время на ОАО "Нэфис" (Казанский химический комбинат им. М. Вахитова) проводится модернизация существующей вакуум-сушильной установки для обработки мыла непрерывного действия, которая принята за прототип. Внедрение предлагаемой в качестве изобретения вакуум-сушильной установки позволит исключить попадание мыльной пыли в сточные воды и сократить их объем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОЭЖЕКТОРНАЯ УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ ВОДЫ | 2001 |

|

RU2200284C1 |

| УСТАНОВКА БЕЗРЕАКТИВНОГО РАСЩЕПЛЕНИЯ ЖИРОВ | 2000 |

|

RU2175001C1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ЖИРНЫХ КИСЛОТ ИЗ СОАПСТОКА | 2000 |

|

RU2171274C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАПОЛНЕННЫХ ПЛАСТИКОВ, ПРЕИМУЩЕСТВЕННО СТЕКЛОВОЛОКНИТА | 2001 |

|

RU2185961C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИМЕРА ИЗ РАСТВОРА | 1993 |

|

RU2092311C1 |

| БАРАБАННЫЙ ВАКУУМ-ФИЛЬТР | 1993 |

|

RU2070417C1 |

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 2004 |

|

RU2256686C1 |

| ОКРАСОЧНАЯ КАМЕРА | 1999 |

|

RU2161074C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 2000 |

|

RU2186305C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2170623C1 |

Изобретение относится к технологии обработки жиров и может быть использовано в масложировой промышленности, в частности в мыловаренном производстве для охлаждения и формования мыла в установках непрерывного действия с использованием вакуума. В вакуум-сушильной установке для обработки мыла на трубопроводе 8 на участке между циклонами 9, 10 и узлом конденсации установлен узел сепарации, включающий параллельно работающие рукавные фильтры 16 с емкостью для слива конденсата 25, выходными патрубками 29, запорной арматурой 19, 20 и системой выравнивания давления. Выходные патрубки 29 сообщены с паропроводом 15. Узел конденсации выполнен в виде двух последовательно установленных кожухотрубчатых теплообменников 11, 12, между которыми помещен пароэжектор. Изобретение обеспечивает сокращение объема сточных вод и наиболее полное улавливание мыльной пыли на регенерируемых фильтрующих поверхностях и, как следствие, устранение попадания мыльной пыли в сточные воды. 2 ил.

Вакуум-сушильная установка для обработки мыла, включающая мылосборник, фильтр и трубчатый теплообменник, обогреваемые паром, вакуум-сушильную камеру, сообщенную через мылопровод с шнековыми машинами, а также и при помощи трубопровода для удаления вторичных паров с циклонами, узлом конденсации и узлом понижения давления, состоящим из пароэжектора и вакуум-насоса, отличающаяся тем, что она снабжена размещенным на участке трубопровода между циклонами и узлом конденсации узлом сепарации, имеющим параллельно работающие рукавные фильтры с емкостью для слива конденсата, выходными патрубками, запорной арматурой и системой выравнивания давления, при этом выходные патрубки сообщены с паропроводом, а узел конденсации выполнен в виде двух последовательно установленных кожухотрубчатых теплообменников, между которыми помещен пароэжектор.

| ТЮТЮННИКОВ Б.Н | |||

| и др | |||

| Технология переработки жиров | |||

| - М.: Пищевая промышленность, 1970, с.551-553 | |||

| US 4156707 А, 29.05.1978 | |||

| DE 3226088 А1, 10.02.1983 | |||

| Устройство для захвата заполненных мешков | 1982 |

|

SU1063715A1 |

| Способ контроля количества чугуна в миксере и износа футеровки | 1985 |

|

SU1271883A1 |

| Устройство для прессования из акрилата изделий, например пуговиц и т.п. | 1957 |

|

SU129812A1 |

Авторы

Даты

2002-06-20—Публикация

2001-02-12—Подача