Изобретение относится к области измерения объема или массы газов путем пропускания их через измерительные устройства непрерывным потоком, а более конкретно - к измерению расхода газа, транспортируемого по газопроводам различного назначения, включая магистральные.

Известна конструкция измерителя расхода газа, включающая мерную диафрагму, корпус для ее установки и подсоединения к трубопроводу, а также установки датчиков измерения давления до и после диафрагмы. [1]

Недостатком данной конструкции является то, что за диафрагмой площадь поперечного сечения струи потока сначала уменьшается, поэтому измеренный перепад давления относится именно к этой площади, а не к площади отверстия диафрагмы. Это требует введения поправки к измеренному таким образом потоку - так называемого "коэффициента расхода", и чтобы его стабилизировать, выполняют входную кромку диафрагмы как можно более острой, а саму диафрагму как можно тоньше. Однако, со временем, а также при наличии в потоке газа твердых частиц, эта кромка притупляется, что резко снижает точность замера за счет срыва потока и усиления турбулентных явлений. Турбулентные явления могут быть также усилены наличием колен или иных препятствий выше и ниже по потоку в трубопроводе. Кроме того, при средних и больших скоростных напорах газа, т. е. при средних и больших расходах, форма диафрагмы и, как следствие, диаметр проходного отверстия диафрагмы искажаются из-за деформаций, вызванных скоростным напором, что ведет к появлению дополнительных погрешностей в измерении расхода. Вследствие этого для измерителя расхода газа, содержащего мерную диафрагму, при установке на трубопровод необходимо наличие прямолинейных участков длиной 50-100 диаметров трубопровода до и после мерной диафрагмы. Ввиду низкой эрозионной стойкости материала диафрагмы происходит сравнительно быстрый износ мерных диафрагм, что требует их частой замены, и, как следствие, высоких эксплуатационных расходов.

Известна конструкция измерителя расхода газа, выполненная в виде трубки Вентури, включающая последовательно и соосно расположенные цилиндрическую часть, сопло, цилиндрический патрубок, коническую насадку, а также датчики давления, установленные на цилиндрической насадке перед соплом и на цилиндрическом патрубке после сопла. [2]

Недостатком известной конструкции измерителя расхода газа является то, что датчик давления, установленный перед соплом, измеряет статическое давление в проходящем через трубопровод макротурбулентном потоке, и, чтобы сделать достоверность измерения статического давления приемлемой, длина прямой гладкой трубы трубопровода перед датчиком должна быть не менее 24 диаметров трубопровода. Второй датчик давления, установленный на цилиндрическом патрубке, находится в зоне кольцевого "прилипшего" слоя, который неизбежно возникает при прохождении потока вблизи неподвижной поверхности и который искажает формы и размеры сечения измерительного участка, что снижает точность измерения. Кроме того, поведение потока в цилиндрическом патрубке носит также макротурбулентный характер, что приводит к низкой достоверности измеренного значения статического давления за счет турбулентных пульсаций продольной и поперечной компонент скорости потока, а следовательно и перепада давления, что влечет за собой значительные некомпенсированные случайные погрешности измерения расхода.

Наиболее близким аналогом изобретения является измеритель расхода газа, включающий последовательно соединенные относительно общей оси цилиндрическую часть с перфорированной диафрагмой-струевыпрямителем на входе, сопло, цилиндрический патрубок, коническую насадку, кольцевые камеры с датчиками для замера высокого и низкого давлений и штуцерами для промывки, размещенные коаксиально с охватом перфорированных кольцевых участков относительно входной цилиндрической части и цилиндрического патрубка, сообщающиеся посредством сквозных продольных щелевых двухступенчатых пазов - перфораций с их внутренними полостями, выполненными в виде прямых круговых цилиндров [3].

Недостатком этой конструкции является то, что в ней неучтено влияние на точность измерения таких факторов, как наличие деформационной компоненты, возникающей из-за разности давлений в цилиндрической части и внутреннего давления в потоке на выходе из сопла и подходе к измерительному участку низкого давления в охватывающей полости цилиндрического патрубка, а также возможность возникновения прилипшего слоя и срыва потока из-за резонансных колебаний этого прилипшего слоя. Все эти факторы снижают точность измерения расхода газа, особенно при средних и больших (магистральных) расходах.

Техническим результатом от использования предлагаемого изобретения является устранение указанных выше недостатков, повышение эксплуатационной точности и стабильности измерений.

Это достигается тем, что измеритель расхода газа, включающий последовательно соединенные относительно общей оси входную цилиндрическую часть с внутренним диаметром, равным внутреннему диаметру соединенного с ней трубопровода, и с продольными щелевыми двухступенчатыми пазами, сопло, цилиндрический патрубок, внутренняя полость которого включает входной участок в виде кругового цилиндра и измерительный участок, снабженный перфорацией в виде продольных щелевых двухступенчатых пазов, и коническую насадку, а также кольцевые камеры с датчиками для замера высокого и низкого давлений со штуцерами для промывки, размещенные коаксиально относительно цилиндрической части и цилиндрического патрубка и сообщающиеся с их внутренними полостями посредством перфорации, при этом кольцевая камера с датчиком для замера низкого давления установлена с обеспечением охвата наружной поверхности обоих участков цилиндрического патрубка, входной участок внутренней полости цилиндрического патрубка выполнен в виде кругового цилиндра с диаметром, равным выходному диаметру сопла и с линейным размером по общей оси не более 0,1 выходного диаметра сопла, измерительный участок выполнен в виде кругового конуса с углом α, причем tgα не превышает 1/50, диаметр входного отверстия измерительного участка равен диаметру входного участка, а диаметр выходного отверстия измерительного участка равен диаметру входного отверстия конической насадки, выполненной с углом β наклона ее образующей к общей оси, равным 2,5-3 градуса.

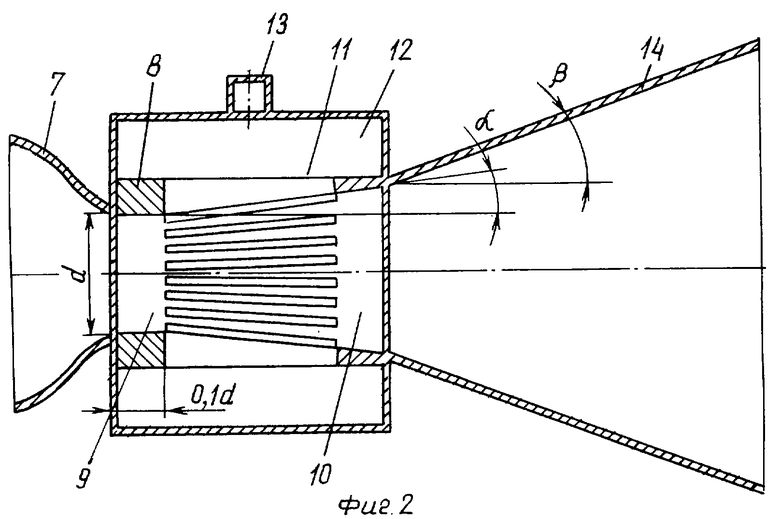

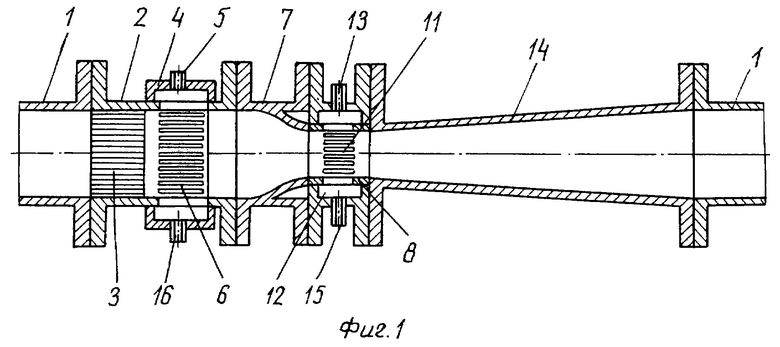

Изобретение поясняется чертежом, где на фиг.1 показан в разрезе подсоединенный к трубопроводу 1 измеритель расхода газа. На фиг.2 представлен схематический чертеж с контуром внутренней полости цилиндрического патрубка и части примыкающих к ней внутренних полостей сопла и конической насадки.

Измеритель расхода газа установлен в магистральном трубопроводе и содержит входную цилиндрическую часть 2 с перфорированной диафрагмой - сотовым струевыпрямителем 3 на входе, кольцевую камеру 4 с датчиком 5 для замера высокого давления, перфорацию в виде продольных двухступенчатых щелевых пазов 6, сопло 7, цилиндрический патрубок 8 с двухступенчатой внутренней полостью, включающей входной участок в виде прямого кругового цилиндра 9 и измерительный участок в виде прямого кругового усеченного конуса 10, с перфорацией в виде продольных двухступенчатых щелевых пазов 11, сообщающейся с кольцевой камерой 12, снабженной датчиком 13 для замера низкого давления, коническую насадку 14, а также штуцера для промывки 15,16. При этом сотовый струевыпрямитель 3 выполнен в виде сотовой конструкции с размерами сотовой ячейки не более 12 мм по диаметру описанной окружности и длиной по общей оси измерителя не менее 10 диаметров этой описанной окружности, а двухступенчатые продольные щелевые пазы - перфорации в цилиндрической части 2 и цилиндрическом патрубке 8 выполнены таким образом, что поперечное сечение перфорации содержит два участка (ступени), при этом входной участок со стороны внутренней части цилиндрического патрубка 8 или цилиндрической части 2 представляет собой точный квадрат с размерами сторон в 1 мм, а второй участок выполнен в виде части эллипса, раскрывающейся частью выходящий в кольцевые камеры 12 и 4, при этом кольцевая камера 12 охватывает цилиндрический патрубок и прилегающую часть сопла.

Измеритель расхода газа "Струя" работает следующим образом.

Исходный турбулентный поток из магистрального трубопровода 1 перед входной цилиндрической частью 2 разбивается сотовым струевыпрямителем 3 на множество мелких вихревых струй, макротурбулентность которых ослаблена за счет расщепления общего вихря потока, а также в результате трения и массового переноса на границах мелких вихревых струй, вызывающих потерю энергии макротурбулентности. Во входную цилиндрическую часть 2 поступает поток с резко пониженной макротурбулентностью и через перфорацию 6, выполненную в виде продольных двухступенчатых пазов (количество пазов, их размеры рассчитываются по авторской методике), в коаксиально расположенную кольцевую камеру 4, в которой установлен датчик 5 для замера высокого давления, передается достоверное значение статического давления на входе в измеритель "Струя", высокая достоверность которого обеспечивается формой поперечного сечения и длиной перфораций, выполняющих роль осреднителей турбулентных пульсаций поперечной и продольной компонент скорости потока. Поскольку величины и знаки пульсаций скорости в турбулентном потоке равновероятны, то в коаксиально расположенную кольцевую камеру 4 турбулентные пульсации скорости потока передаваться не будут. Далее поток поступает в сопло 7, где происходит дальнейшая потеря энергии макротурбулентности путем усиления процесса массового переноса между мелкими вихревыми струями потока за счет формы сопла, обеспечивающей повышение потерь энергии макротурбулентности сжимающихся струй. Затем поток поступает во внутреннюю полость цилиндрического патрубка 8, выполненную двухступенчатой, включающей входной участок 9 и измерительный участок 10, а коаксиально размещенная относительно цилиндрического патрубка кольцевая камера 12 с датчиком 13 для замера давления установлена с обеспечением охвата наружной поверхности обеих участков, при этом входной участок 9 выполнен в виде прямого кругового цилиндра с диаметром, равным выходному диаметру сопла, и линейным размером по общей оси, равным 0,1 выходного диаметра сопла. Так как наружная поверхность входного цилиндрического участка 9 введена в камеру 12, где ведется замер низкого давления, то на наружную и внутреннюю поверхности при любом значении расхода и давления газа будет воздействовать одно и то же давление, и окончательное формирование потока перед поступлением на измерительный участок 10 происходит без влияния деформационной компоненты. После чего поток поступает на измерительный участок 10, выполненный в виде прямого кругового усеченного конуса с углом α наклона образующей к общей оси, при этом tgα не превышает 1/50, и при этом диаметр меньшего основания конуса, являющийся входным отверстием измерительного участка 10, равен диаметру выходного отверстия входного цилиндрического участка 9, а диаметр большего основания конуса равен диаметру входного отверстия конической насадки 14. Такое выполнение внутренней полости измерительного участка 10 позволяет в широких пределах изменять его пропускную способность в зависимости от газодинамических характеристик перекачиваемого газа, значительно увеличивая диапазон измерений по величине расхода, подавляя макротурбулентность и пульсации поперечной и продольной компонент скорости потока и тем самым снижая дисперсию средней скорости измеряемого потока в поперечном сечении на измерительном участке, где через перфорацию 11, выполненную в виде продольных двухступенчатых пазов, в коаксиально размещенную кольцевую камеру 12 с установленным в ней датчиком 13 для замера низкого давления передается достоверное значение низкого статического давления, при этом остаточные пульсации продольной компоненты скорости потока газа интегрируются на щелевой перфорации 11 таким образом, что средняя величина пульсации продольной компоненты скорости потока, передаваемая в кольцевую камеру 12 становится близкой к нулю. Затем поток поступает в коническую насадку 14, при этом угол β наклона образующей конуса измерительного участка 10 подобран так, чтобы при прохождении потока в конической насадке 14 и поступлении его в трубопровод не возникало срывных турбулентных возмущений, могущих оказать обратное влияние на поток в измерительном участке, и тем самым снизить точность измерений. Это также позволяет определить оптимальный угол наклона образующей конической насадки 14, а следовательно и ее оптимальный размер, исходя из того, что вне зависимости от параметров перекачиваемого газа, кинетические и динамические параметры потока, поступающего в коническую насадку, будут постоянны, что достигается подбором конусности измерительного участка, при этом оптимальный угол β наклона образующей конической насадки составляет 2,5-3 градуса. При большем угле β возможны срывы потока, что скажется отрицательно на точности измерений, а при меньшем - неоправданное увеличение длины конической насадки и резкое возрастание гидравлических потерь, что также снижает точность измерений.

Измеритель расхода газа заявленной конструкции позволяет на 15-20% снизить погрешности измерений, в 2-3 раза расширить динамический диапазон измерений по величине расхода и снизить вес конструкции приблизительно на 10% по сравнению с прототипом.

Источники информации

1. Измеритель расхода газа фирмы ISA Control LTD, информационный листок FDS/4, выпуск 1, 1994.

2. Измеритель расхода газа фирмы ISA Control, информационный листок FDS/9, выпуск 2, 1994.

3. Измеритель расхода газа. WO 98/48246, G 01 F 1/42, 29.10.1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕРИТЕЛЬ РАСХОДА ГАЗА "СТРУЯ" | 2000 |

|

RU2193756C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА И ФОРМИРОВАНИЯ ПРОБЫ ТЕКУЧЕЙ СРЕДЫ | 2007 |

|

RU2457442C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ТЕКУЧЕЙ СРЕДЫ | 2020 |

|

RU2735416C1 |

| ИЗМЕРИТЕЛЬ РАСХОДА ГАЗА | 1995 |

|

RU2114397C1 |

| ИЗМЕРИТЕЛЬ РАСХОДА И СОСТАВА ЖИДКОСТЕЙ | 2001 |

|

RU2190193C1 |

| СУЖАЮЩЕЕ УСТРОЙСТВО | 2004 |

|

RU2284475C2 |

| УЗЕЛ УЧЕТА НЕФТИ | 2002 |

|

RU2230310C2 |

| ЛАЗЕРНЫЙ ДОПЛЕРОВСКИЙ ИЗМЕРИТЕЛЬ РАСХОДА | 1998 |

|

RU2129257C1 |

| ПИСТОЛЕТ ДЛЯ АБРАЗИВНО-ВОЗДУШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2000 |

|

RU2173630C1 |

| Измерительная система для учета газа | 2023 |

|

RU2829478C1 |

Устройство установлено в магистральном трубопроводе и содержит последовательно соединенные входную цилиндрическую часть с сотовым струевыпрямителем, сопло, цилиндрический патрубок и коническую насадку. Внутренняя полость цилиндрического патрубка включает входной участок в виде цилиндра и сопряженный с ним измерительный участок в виде конуса. Кольцевые камеры с датчиками для замера высокого и низкого давления размещены коаксиально входной части и цилиндрическому патрубку и сообщаются с их внутренними полостями посредством перфорации в виде продольных щелевых двухступенчатых пазов. Изобретение обеспечивает повышение точности измерения при средних и больших расходах и расширение динамического диапазона измерения. 2 ил.

Измеритель расхода газа, включающий последовательно соединенные относительно общей оси входную цилиндрическую часть с внутренним диаметром, равным внутреннему диаметру соединенного с ней трубопровода, и с продольными щелевыми двухступенчатыми пазами, сопло, цилиндрический патрубок, внутренняя полость которого включает входной участок в виде кругового цилиндра и измерительный участок, снабженный перфорацией в виде продольных щелевых двухступенчатых пазов, и коническую насадку, а также кольцевые камеры с датчиками для замера высокого и низкого давлений со штуцерами для промывки, размещенные коаксиально относительно цилиндрической части и цилиндрического патрубка и сообщающиеся с их внутренними полостями посредством перфорации, при этом кольцевая камера с датчиком для замера низкого давления установлена с обеспечением охвата наружной поверхности обоих участков цилиндрического патрубка, отличающийся тем, что входной участок внутренней полости цилиндрического патрубка выполнен в виде кругового цилиндра с диаметром, равным выходному диаметру сопла, и с линейным размером по общей оси не более 0,1 выходного диаметра сопла, измерительный участок выполнен в виде кругового конуса с углом α, причем tgα не превышает 1/50, диаметр входного отверстия измерительного участка равен диаметру входного участка, а диаметр выходного отверстия измерительного участка равен диаметру входного отверстия конической насадки, выполненной с углом β наклона ее образующей к общей оси, равным 2,5-3o.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| ЛОБАЧЕВ П.В | |||

| и др | |||

| Водомеры для водопроводов и канализаций | |||

| - М.: Изд-во литературы по строительству, 1964, с | |||

| Экономайзер | 0 |

|

SU94A1 |

| Устройство для управления водным режимом почвы | 1984 |

|

SU1359404A1 |

| КРИСТАЛЛИЧЕСКАЯ ФОРМА МАЛЕАТА АЗЕНАПИНА | 2006 |

|

RU2405786C2 |

Авторы

Даты

2002-07-27—Публикация

2000-05-22—Подача