Изобретение относится к устройствам абразивно-воздушной обработки поверхности и может использоваться в различных отраслях промышленности при очистке от окалины и ржавчины, а также различных покрытий и отложений.

Известно устройство для струйно-абразивной обработки (пат. РФ N 1802936, МПК B 24 C 5/04. БИ N 3, 1993 г.), содержащее установленные в корпусе с кольцевыми зазорами камеру сгорания с конфузорно-диффузорным соплом на выходе и патрубок для подачи абразива, при этом площадь критического сечения сопла камеры сгорания в 1,5-2,5 раза больше суммарной площади выходного сечения патрубка для подачи абразива и сопла камеры сгорания на его среде, а сопло камеры сгорания установлено с возможностью осевого перемещения в конфузорной части сопла. Сущность устройства заключается в том, что выходное сопло камеры сгорания установлено с возможностью осевого перемещения, при этом диапазон перемещения ограничен конфузорной частью пневмоабразивной камеры.

Недостатком устройства является невозможность регулирования количества подаваемых абразивных гранул в получаемую рабочую смесь. Скорость истечения газовой смеси ненамного превышает скорость звука, а скорость абразивных частиц остается в дозвуковом диапазоне. Регулирование осуществляется только по давлению. Это снижает эффективность установки.

Наиболее близким техническим решением к предлагаемому устройству является пистолет для абразивно-воздушной обработки поверхности (пат. РФ N 2137593, МПК B 24 C 1/00, 5/04. БИ N 26, 1999), содержащий корпус с патрубками для раздельного подвода материалов и камерой, в которой установлено сопло для подачи абразива, а на выходе имеется критическое сечение, переходящее в выходное сопло с внутренней поверхностью, имеющей коническо-цилиндрическую форму, при этом сопло для подачи абразива выполнено в виде форсунки, установленной соосно в критическом сечении в виде кольцевого зазора в начале конической части выходного сопла, причем плоскость ее выходного отверстия совпадает с критическим сечением. Конструктивные размеры основных элементов пистолета выбраны исходя из соображений получения максимального ускорения абразивных частиц в условиях отсутствия скачков давления.

Сущностью устройства является форма внутренней поверхности выходного сопла и совмещение выходной поверхности сопла для подачи абразива с критическим сечением выходного сопла.

Недостатком устройства-прототипа является фиксированное положение основных задающих режим работы элементов конструкции, что снижает возможность выбора оптимальных режимов и уменьшает эффективность очистки поверхности.

Необходимость регулирования оптимального режима работы пистолета (рабочего органа) обусловлена несколькими факторами, в том числе использованием различных по выходным параметрам источников сжатого воздуха (компрессоров). Например, разное выходное давление 5-20 кгс/см2, различная производительность (расход воздуха в единицу времени) от 5-12 м3/мин. Создаваемое рабочее давление в пистолете зависит от диаметра и длины пневмомагистрали. Скорость абразивно-воздушной смеси зависит от внутренней шероховатости пневмомагистрали и выходного сопла.

Изменяется геометрическая форма и размер фракции абразивного материала, истинная плотность материала, его насыпная плотность и влажность.

Параметры работы пистолета зависят от текущего значения атмосферного давления, влажности и температуры окружающей среды.

Все перечисленные факторы влияют на кинетическую энергию (скорость), которую получают ускоряемые абразивные частицы, а значит на эффективность очистки поверхности (качество очистки и ее производительность). Практика показала, что обычно для конкретных условий работы необходимо изготавливать новую конструкцию рабочего органа в соответствии с имеющимися конкретными условиями. В связи с этим возникает задача создания универсального пистолета (рабочего органа).

Задачей изобретения является разработка конструкции пистолета для абразивно-воздушной обработки поверхности с возможностью регулирования режимов его работы в широком диапазоне.

Поставленная задача решается с помощью признаков, указанных в формуле изобретения, общих с прототипом, таких как - пистолет для абразивно-воздушной обработки поверхности, содержащий корпус с патрубками для раздельного подвода материалов и камеру, в которой установлена с образованием кольцевого зазора форсунка для подачи абразива, а также коническо-цилиндрическое выходное сопло, и отличительных существенных признаков, таких как - пистолет снабжен втулкой, в которой выполнено критическое сечение, установленной в корпусе с возможностью осевого перемещения, а также накидной гайкой, фиксирующей рабочее положение втулки с критическим сечением, причем форсунка установлена в патрубок подачи абразивного материала с возможностью осевого перемещения. Это позволяет осуществлять регулирование режимов работы пистолета в широких пределах, повысить производительность и качество обработки поверхности.

Особенность выполнения образующей поверхности втулки отражена в п. 2 формулы, а именно, во втулке образующая поверхность критического сечения выполнена под углом к осевой линии в диапазоне 40-60o. Диапазон углов выбран из условий наилучшего формирования воздушного потока. Увеличение угла приведет к возникновению турбулентностей в газовом потоке, а его уменьшение снизит возможности регулировки.

Особенность выполнения наружной поверхности форсунки отражена в п. 3 формулы, а именно, наружная поверхность форсунки, подающей абразив, имеет форму усеченного конуса, образующая поверхность которого выполнена под углом 40-45o к оси. Выбор угла обусловлен возможностью регулирования воздушного потока в конфузорно-диффузорной части и плавностью регулировки в критическом сечении при условии отсутствия возмущения в потоке.

Особенность выполнения камер отражена в п. 4 формулы изобретения, а именно, противоположная конфузорной части задняя стенка камеры в корпусе выполнена под углом 45o к оси. Это соответствует наилучшим условиям для отражения воздушного потока в нужном направлении.

Особенность установки в корпусе патрубка для подачи абразивного материала отражена в п. 5 формулы, а именно, патрубок подвода абразивного материала установлен в корпусе с возможностью осевого перемещения и регулирования на резьбе. Это обеспечивает дополнительную возможность перемещения форсунки относительно критического сечения.

Для установки количественной оценки качества настройки пистолета согласно п. 6 формулы отмечается, что на боковой поверхности корпуса и торцевой поверхности накидной гайки, выполненной под углом, нанесены шкалы для определения величины перемещения критического сечения и форсунки подачи абразива относительно друг друга.

Сущность изобретения состоит в том, что конструкция пистолета обеспечивает возможность плавного осевого перемещения критического сечения и форсунки подачи абразива относительно друг друга, при этом изменяется пропускная площадь кольцевого зазора в широком диапазоне.

Перечень существенных признаков пистолета позволяeт осуществить регулировку образования абразивно-воздушной смеси, ее разгона до сверхзвуковой скорости в соответствии с изменением внешних факторов: давления сжатого воздуха, его расхода в единицу времени, колебаний температуры, влажности и атмосферного давления.

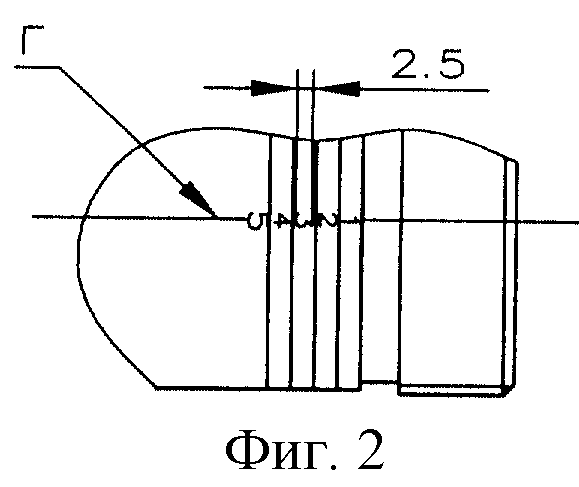

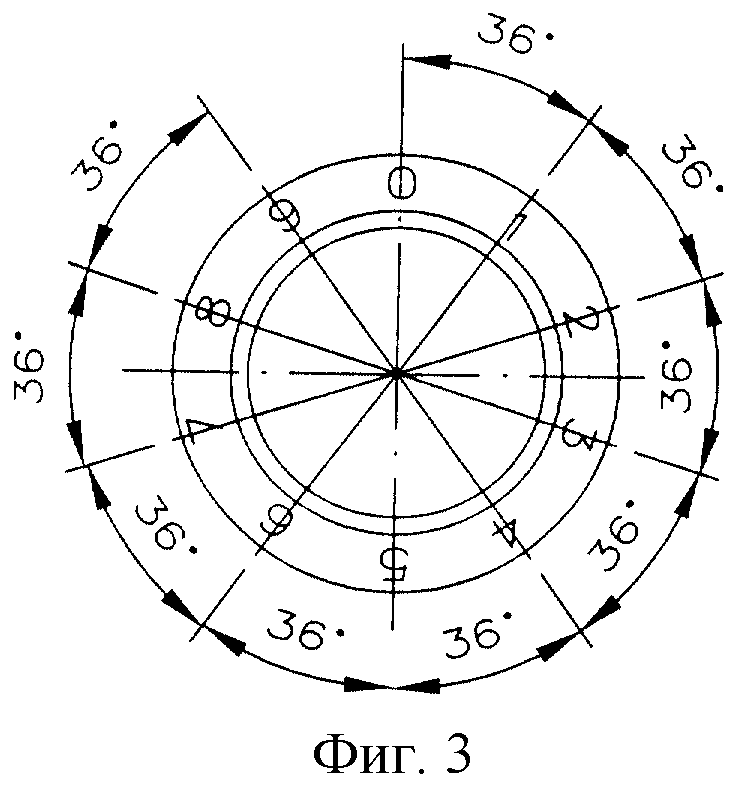

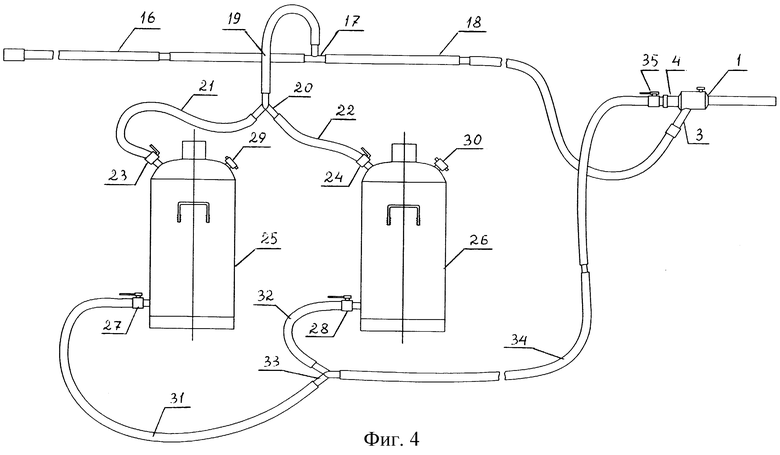

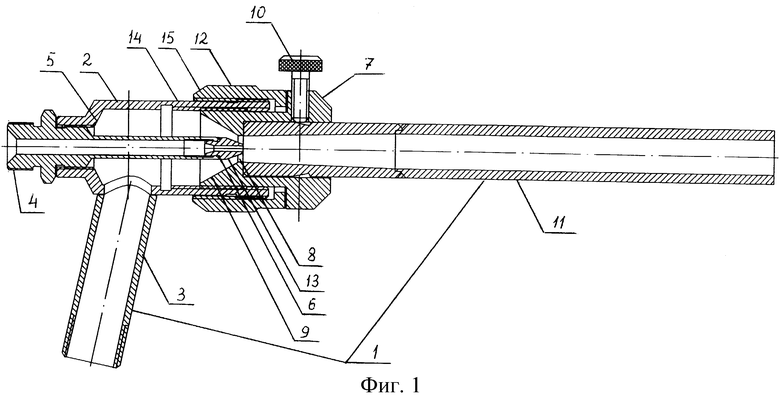

Изобретение иллюстрируется следующими чертежами. На фиг. 1 представлен продольный разрез конструкции пистолета; на фиг. 2 - шкала в виде рисок на корпусе; на фиг. 3 - круговая шкала на накидной гайке; на фиг. 4 - принципиальная схема установки, в качестве рабочего органа которой используется пистолет по фиг. 1.

Пистолет 1 (фиг. 1) содержит корпус 2 с патрубками подвода сжатого воздуха 3 и абразивного материала 4. Задняя стенка 5 корпуса 2, противоположная конфузорной части, выполнена под углом 45o к геометрической оси с целью равномерного распределения сжатого воздуха. Патрубок подвода абразивного материала 4 соединен с корпусом 2 с помощью резьбового соединения, что дает дополнительную возможность осевого перемещения и регулирования. В патрубок 4 ввернута форсунка 6 конической формы. С корпусом 2, имеющим внутреннюю резьбу, соединена специальная втулка 7, имеющая возможность перемещения вдоль оси и в которой образовано критическое сечение 8 внутренней поверхностью втулки 9. К втулке 7 с помощью крепежных болтов 10 подсоединено сменное выходное сопло 11. Коническая часть втулки 7 и коническая часть выходного сопла 11 образуют конфузорно-диффузорную часть соплового блока. С корпусом 2, имеющим наружную резьбу, соединена накидная гайка 12, имеющая возможность осевого перемещения. Гайка 12 предназначена для фиксации рабочего положения соплового блока 7, 11 относительно подающей абразивный материал форсунки 6, наружная поверхность которой имеет коническую форму 13. Вдоль наружной поверхности корпуса 2 нанесена метрическая шкала 14 в виде рисок (фиг. 1,2). На наклонной торцевой поверхности накидной гайки 12 нанесена круговая шкала 15 в виде рисок (фиг. 1,3). Шкалы предназначены для отсчета величин перемещения соплового блока относительно форсунки для подачи абразива. Линейная метрическая шкала 14 соответствует диапазону перемещения втулки. Кольцевая шкала 15 имеет 10 делений. При шаге резьбы, по которой идет перемещение, равном 1,5 мм, точность отсчета шкалы составит 0,15 мм.

В диапазон относительного перемещения форсунки входят конфузорная и диффузорная части соплового блока. Подача абразивного материала в конфузорную часть, в критическое сечение или диффузорную часть обуславливается внешними технологическими факторами: величиной и колебаниями давления подаваемого сжатого воздуха, изменениями скорости подачи воздуха, влажностью, размером фракции абразивного материала, другими причинами и определяется непосредственно в процессе работы.

Установка (фиг. 4) содержит внешний источник сжатого воздуха, например, передвижную прицепную компрессорную станцию ПВ-10/8М1 с конечным давлением 0,68(7) МПа (кгс/см2) и производительностью 0,187(11,2) м3/с (м3/мин) при температуре воздуха 110oC. Источник сжатого воздуха на фиг. 4 не показан.

Сжатый воздух от компрессора через воздуховод 16 доходит до тройника 17, точки разделения на два канала. По основному каналу 18 воздух под давлением попадает на входной патрубок 3 пистолета 1. В качестве гибкого воздуховода используется шланг высокого давления внутренним диаметром 25 мм. После тройника 17 часть сжатого воздуха по воздуховоду 19 доходит до тройника 20, точки разделения на два канала. После тройника 20 сжатый воздух по шлангам 21-22 через вентили 23-24 поочередно поступает в резервуары для абразивного материала 25-26. Резервуары дополнительно снабжены отверстиями и вентилями 27-28 для выхода абразивного материала под давлением. В верхней части резервуары имеют дополнительно отверстия для засыпки абразивного материала 29-30. Выдавленный сжатым воздухом поочередно из резервуаров 25-26 по шлангам высокого давления 31, 32 диаметром 16 мм абразивный материал поступает на тройник 33 и далее по шлангу 34 через вентиль 35 подается на входной патрубок 4 пистолета 1.

Абразивный материал подается в пистолет 1 плотным слоем с низкой поступательной скоростью. В случае разгрузки абразива в одном из баллонов идет разгрузка второго баллона, а первый в это время заполняется абразивом. Переключение резервуаров осуществляется вентилями 23, 24 и 27, 28. Таким образом, обеспечивается бесперебойность в работе.

После подачи сжатого воздуха в пистолет 1 он через кольцевой зазор 8 попадает в коническо-цилиндрическую часть соплового блока 7, 11, где разгоняется до возможной сверхзвуковой скорости. Одновременно через форсунку 6 с калиброванным отверстием в ускоренный поток воздуха поступает абразивный материал. В конической части идет активное перемешивание и предварительное ускорение смеси, а в цилиндрической части ее окончательный разгон.

Сверхзвуковой воздушно-абразивный поток выбрасывается пистолетом 1 на обрабатываемую поверхность (не показана).

Пистолет предлагаемой конструкции работает стабильно, сохраняя соотношение Va/Vb на уровне 0,8, где Va - средняя скорость сжатого воздуха на входе пистолета, Vb - средняя скорость сжатого воздуха на выходе пистолета при изменении технологических параметров в пределах:

- конечного давления от 3,5 до 12 кгс/см2;

- производительности от 5 до 11 м3/мин;

- длины пневмомагистрали от 10 до 60 м;

- формы абразивной частицы 1; 1,1; 1,24 (шар, кубооктаэдр, куб);

- фракции абразива от 50 до 600 мкм;

- шероховатости пневмомагистрали до 20 мкм;

- температуры окружающего воздуха от +20oC до -20oC;

- атмосферного давления от 760 до 730 мм рт. ст.

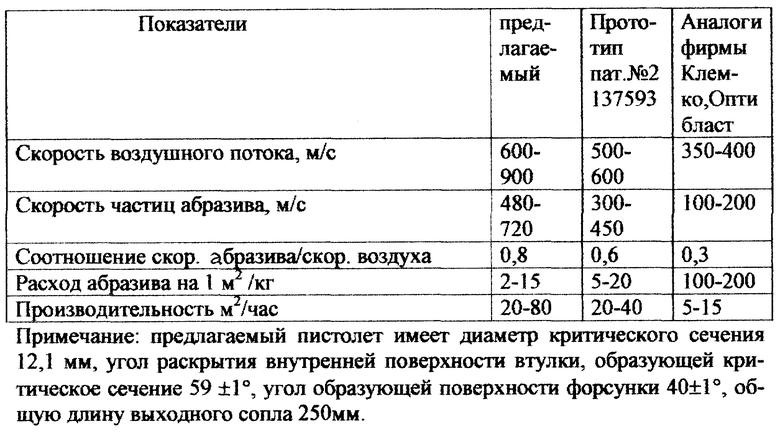

Эффективность предлагаемой конструкции по сравнению с аналогами и прототипом представлена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВНО-ВОЗДУШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И ПИСТОЛЕТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2137593C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| УСТАНОВКА ДЛЯ АБРАЗИВНО-ГАЗОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2005 |

|

RU2302332C1 |

| СОПЛОВЫЙ ИНСТРУМЕНТ УСТРОЙСТВА ДЛЯ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2002 |

|

RU2222420C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2005 |

|

RU2310554C2 |

| ПЕСКОСТРУЙНЫЙ ИНСТРУМЕНТ С ЛОКАЛЬНОЙ ВОДЯНОЙ ЗАВЕСОЙ | 2008 |

|

RU2381889C1 |

| АЭРОАБРАЗИВНЫЙ СМЕСИТЕЛЬ УСТРОЙСТВА ДЛЯ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2002 |

|

RU2222421C1 |

| СПОСОБ РЕЗКИ И ОБРАБОТКИ ЭНЕРГЕТИЧЕСКОЙ СТРУЕЙ, НЕСУЩЕЙ АБРАЗИВНЫЙ ПОРОШОК, И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2118587C1 |

| СОПЛО ПЕСКОСТРУЙНОГО АППАРАТА | 2007 |

|

RU2360782C1 |

| Установка для аэродинамических испытаний | 2021 |

|

RU2779457C1 |

Изобретение относится к устройствам для абразивно-воздушной обработки поверхностей. Пистолет содержит корпус с патрубками для раздельного подвода материалов и камеру, в которой установлена с образованием кольцевого зазора форсунка для подачи абразива, а также коническо-цилиндрическое выходное сопло. Пистолет снабжен втулкой, в которой выполнено критическое сечение, установленной в корпусе с возможностью осевого перемещения, а также накидной гайкой, фиксирующей рабочее положение втулки с критическим сечением, причем форсунка установлена в патрубок подачи абразивного материала с возможностью осевого перемещения. Во втулке образующая поверхность критического сечения выполнена под углом к осевой линии в диапазоне 40-60°. Наружная образующая поверхность форсунки, подающей абразив, имеет форму усеченного конуса, образующая поверхность которого выполнена под углом 40-45°. Противоположная конфузорной части задняя стенка камеры в корпусе выполнена под углом 45° к оси. Патрубок подвода абразивного материала установлен в корпусе с возможностью осевого перемещения и регулирования на резьбе. На боковой поверхности корпуса и торцевой поверхности накидной гайки, выполненной под углом, нанесены шкалы для определения величины перемещения критического сечения и форсунки подачи абразива относительно друг друга. Технический результат изобретения выражается в обеспечении регулирования режимов работы пистолета в широком диапазоне. 5 з.п. ф-лы, 1 табл., 4 ил.

| СПОСОБ АБРАЗИВНО-ВОЗДУШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И ПИСТОЛЕТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2137593C1 |

| Устройство для упрочняющей динамической обработки деталей | 1973 |

|

SU692720A2 |

| УСТРОЙСТВО для УПРОЧНЕНИЯ ДЕТАЛЕЙ ПОТОКОМШАРИКОВ | 0 |

|

SU318467A1 |

| Устройство для упрочняющей динамической обработки деталей шариками | 1988 |

|

SU1558655A1 |

| Устройство для упрочнения деталей потоком шариков | 1981 |

|

SU1028486A2 |

| US 4212138, 15.07.1980 | |||

| DE 3521716 A1, 18.12.1986. | |||

Авторы

Даты

2001-09-20—Публикация

2000-03-07—Подача