Изобретение относится к швейному производству легкой промышленности и может быть использовано при изготовлении формоустойчивых головных уборов.

В качестве аналога предлагаемого изобретения принят способ изготовления панамы форменной по ОСТ В 17-308-74 /1/.

За прототип взято изобретение по авторскому свидетельству 1340727, опубликованному 30.09.1987 г. /2,3/. В известном изобретении в качестве прокладочного материала используют термопластичный композиционный материал на основе волокнистого холста из отходов материалов швейного производства и плоско стабилизированной неориентированной полиэтиленовой сетки. Соединение прокладочного материала с основной тканью производят после сборки деталей в готовое изделие путем объемного горячего прессования.

Недостатком прототипа является значительная трудоемкость изготовления головного убора, обусловленная применением в качестве прокладки термопластичного холста из отходов материалов швейного производства плоскостабилизированной неориентированной полиэтиленовой сетки, а также подкладочной ткани. Кроме того, использование в качестве прокладочного материала термопластичного композиционного материала из волокнистого холста снижает воздухпроницаемость, паропроницаемость и гигроскопичность. Объясняется это тем, что при дублировании полиэтилен расплавляется и снижает пористость текстильных материалов. Это обуславливает необходимость введения дополнительных вентиляционных отверстий, что может ухудшить эстетический внешний вид, а также повышает трудоемкость изготовления изделия. Применение полиэтиленовой сетки приводит к значительному увеличению жесткости, что ограничивает область применения предлагаемого прокладочного материала для головных уборов из тканей с повышенной жесткостью (например, льняных).

Техническим результатом заявляемого изобретения является расширение ассортимента головных уборов за счет использования новых прокладочных материалов, упрощение способа, снижение трудоемкости и материалоемкости изготовления, улучшение показателей качества головного убора.

Указанный технический результат достигается тем, что термоклеевой прокладочный материал (ТПМ) является одновременно подкладкой и прокладкой и представляет собой трикотажное полотно из льносодержащих материалов переплетением гладь с клеевым покрытием. По предлагаемому способу изготовления головного убора исключаются операции выкраивания подкладки, ее сборки и соединения с изделием. Существенным отличием заявляемого изобретения является возможность изготовления внутреннего слоя головного убора (подкладки-прокладки) не кроеным, а формованным частично или полностью.

На фиг.1 изображен головной убор, изготовленный по предлагаемому способу изготовления.

На фиг. 2, фиг. 3 представлены два варианта технологической обработки головного убора (в разрезе А-А).

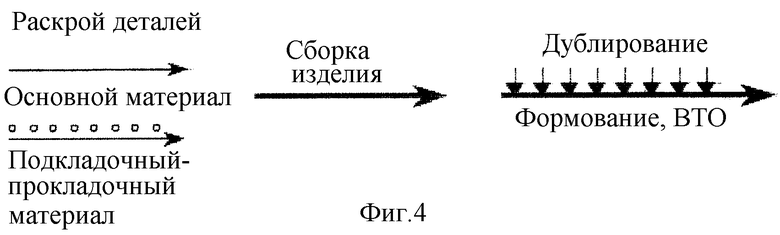

На фиг.4 - приведена схема технологического процесса.

По первому варианту (фиг.2) внутренний слой головного убора (подкладки, совмещенной с прокладкой) изготовлен частично кроеным и частично формованным. Подполе, дублированное прокладкой III, и поле из основного материала I складывают друг с другом лицом внутрь, совмещая срезы, и обтачивают швом шириной, равной 0,7 см (строчка 1). Вывертывают поле на лицевую сторону, выправляя шов в раскол, и настрачивают отделочную строчку 2 на расстоянии 0,5 см от края (фиг.2); втачивают поле в тулью головного убора (строчка 3), вкладывая его между двумя деталями: тульей из основного материала I и подкладкой-прокладкой II, совмещая срезы. Притачивают тулью к головке из основного материала и подкладке-прокладке строчка - 4; обметывают срезы втачивания - строчка 5 (фиг.2).

Способ изготовления головного убора по второму варианту отличается тем, что внутренний слой головного убора (прокладки, являющейся одновременно и подкладкой) изготовляется не кроеным, а формованным полностью (фиг.3). Строчки 1 и 2 выполняются по первому варианту. Далее срезы подкладки-прокладки окантовывают косой бейкой (строчка 3). Втачивают донышко в тулью, совмещая срезы (строчка 4). Поля, заготовленные по первому варианту, притачивают к внешнему срезу тульи, совмещая срезы (строчка 5), настрачивают предварительной строчкой 6' подкладку-прокладку на тулью, перекрывая строчку 4; настрачивают отделочную строчку 6 по нижнему краю тульи (фиг.3).

Соединение подкладки-прокладки с основной тканью по обоим вариантам производят после сборки деталей в готовое изделие путем формования, совмещенного с дублированием и влажно-тепловой обработкой (ВТО).

В качестве примера осуществления способа был изготовлен головной убор из льна по предлагаемой технологии. Сравнительная оценка прототипа изобретения /3/, головного убора по существующей технологии /1, 4/ и предлагаемому способу изготовления приведена в таблице.

Технические преимущества изобретения по отношению к прототипу следующие:

использование подкладки, являющейся одновременно и прокладкой, упрощает способ изготовления, снижает трудоемкость и материалоемкость;

применение в качестве подкладки-прокладки трикотажного полотна переплетением гладь с клеевым покрытием позволяет повторить сложную пространственную форму детали головного убора из основного материала за счет высокой формовочной способности трикотажа, обеспечивает несминаемость и формоустойчивость изделия при одновременном сохранении мягкости туше основного материала;

совмещение операции формования головки головного убора из основного материала с дублированием и ВТО повышает производительность труда и снижает себестоимость, т.е. обеспечивает внедрение pecypсосберегающих технологий;

использование в качестве прокладочного и подкладочного материала льнocoдержащего трикотажного полотна обеспечивает одинаковые показатели свойств комплектующих материалов: гигроскопичность, термостойкость, воздухопроницаемость, паропроницаемость и др.,

получение головных уборов с заданной жесткостью и упругостью за счет регулирования плотности вязания подкладочно-прокладочного трикотажного полотна;

обеспечение конкурентоспособности головных уборов из льна за счет стабильности внешнего вида и формы в процессе эксплуатации, устойчивости к стиркам, химчисткам и светопогоде головного убора, а также снижения толщины и массы изделия.

Список использованных источников

1. ОСТ В 17-308-74. Отраслевой стандарт. М.: ЦНИИТЭлегпром., 1974, с. 6-7.

2. С.М Нечунаев, Г.В. Колотилова., В.В. Веселов. Способ изготовления головного убора // Авторское свидетельство А 42 В 1/18, А 42 С 1/08? 1340727 от 30.09.87. - прототип.

3. С.М Нечунаев, Г.В. Колотилова, В.В. Веселов. Использование полимерных сетчатых материалов в технологии изготовления головных уборов// Известия ВУЗов. Технология легкой промышленности, 1983, 6, с.82-84.

4. Л. Б. Рытвинская, Л.А. Меркулова //Моделирование, конструирование и технология обработки головных уборов. -М, Легпромбытиздат, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления головного убора | 1985 |

|

SU1340727A1 |

| СПОСОБ ОБРАБОТКИ ГОРЛОВИНЫ ЖЕНСКОЙ ВЕРХНЕЙ ОДЕЖДЫ | 2015 |

|

RU2605380C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКАДЕМИЧЕСКОЙ КОНФЕДЕРАТКИ С ЭЛАСТИЧНЫМ ОКОЛЫШЕМ | 2008 |

|

RU2371064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЕЛОНИ ДЛЯ СВЯЩЕННОСЛУЖИТЕЛЕЙ РУССКОЙ ПРАВОСЛАВНОЙ ЦЕРКВИ | 2011 |

|

RU2466664C1 |

| СПОСОБ СБОРКИ ВЕРХНЕЙ ОДЕЖДЫ | 1998 |

|

RU2151533C1 |

| СПОСОБ ИСПЫТАНИЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА НА ФОРМОВОЧНУЮ СПОСОБНОСТЬ | 2000 |

|

RU2171987C1 |

| ГОЛОВНОЙ УБОР | 1998 |

|

RU2125823C1 |

| Способ обработки горловины в верхней двусторонней одежде | 2018 |

|

RU2693294C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ОДЕЖДЫ | 2005 |

|

RU2294679C1 |

| СПОСОБ ОБРАБОТКИ ПРОРЕЗНОГО КАРМАНА | 2009 |

|

RU2402966C1 |

Изобретение относится к производству головных уборов. Способ изготовления головного убора включает раскрой деталей, сборку и соединение подкладки-прокладки с основной тканью путем формирования, совмещенного с дублированием и влажно-тепловой обработкой. В качестве подкладки-прокладки одновременно используют трикотажное полотно из льносодержащих материалов переплетением гладь с клеевым покрытием, что снижает трудоемкость изготовления и улучшает качество головного убора. 4 ил., 1 табл.

Способ изготовления головного убора, включающий раскрой деталей, сборку и соединение подкладки-прокладки с основной тканью путем формирования, совмещенного с дублированием и влажно-тепловой обработкой, отличающийся тем, что в качестве подкладки-прокладки одновременно используют трикотажное полотно из льносодержащих материалов переплетением гладь с клеевым покрытием.

| Способ изготовления головного убора | 1985 |

|

SU1340727A1 |

| ТЕКСТИЛЬНАЯ ПОДЛОЖКА ДЛЯ ТЕРМОКЛЕЯЩЕГОСЯ ДУБЛИРУЮЩЕГО МАТЕРИАЛА, ТЕРМОКЛЕЯЩИЙСЯ ДУБЛИРУЮЩИЙ МАТЕРИАЛ С ИСПОЛЬЗОВАНИЕМ ТАКОЙ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2118106C1 |

| US 4737396 А, 12.04.1988 | |||

| US 4906507 А, 06.03.1990 | |||

| US 4990392 А, 05.02.1991 | |||

| Вихрекамерный дизель | 2016 |

|

RU2620138C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВНЫХ УБОРОВ | 1971 |

|

SU423458A1 |

Авторы

Даты

2002-08-10—Публикация

2000-07-10—Подача