Изобретение относится к швейной промышленности и может быть использовано при изготовлении формоустойчивых головных уборов.

Цель изобретения - у11рош.ение способа.

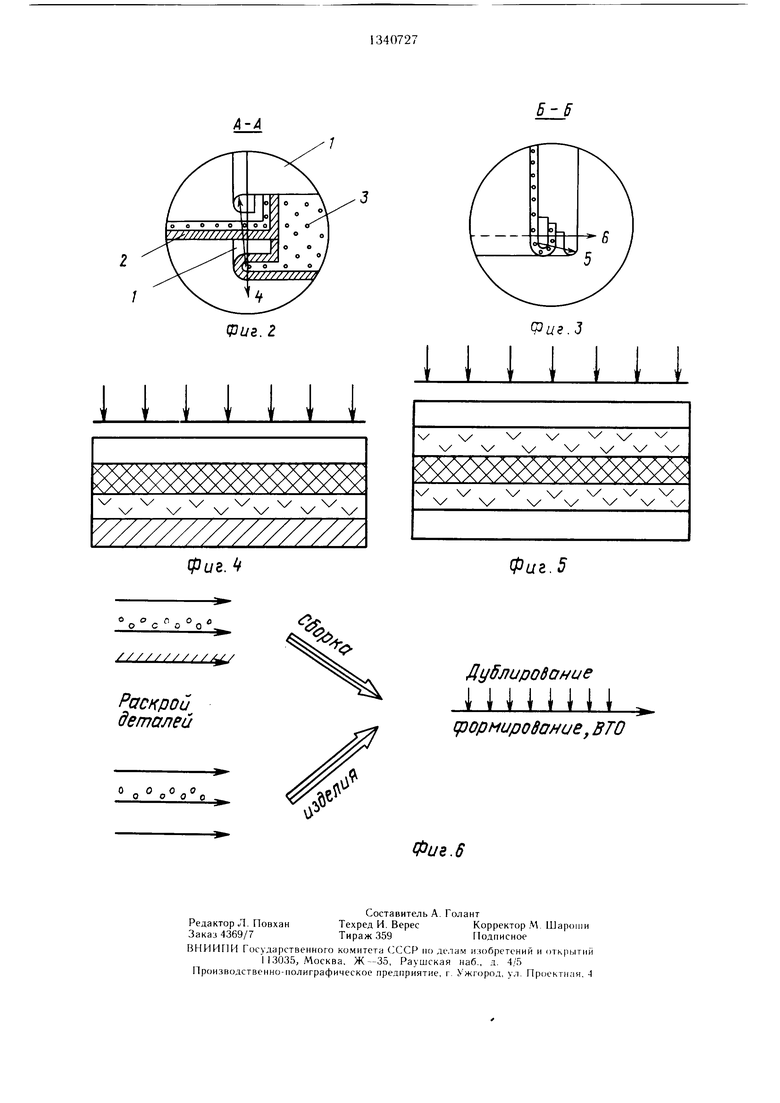

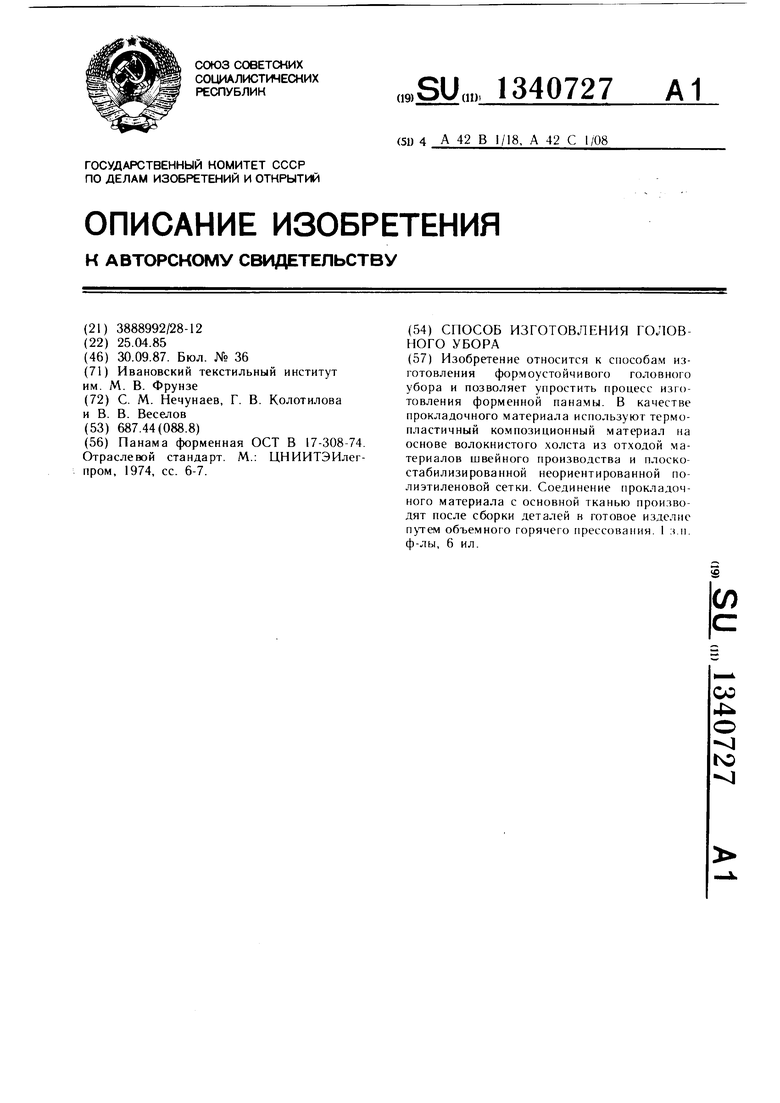

На фиг. 1 изображен головной убор, изготовленный по разработанной технологии; на фиг. 2 - разрез А-А на фиг. 1 (обработка головки); на фиг. 3 - разрез Б-Б на фиг. 1 (обработка 1толя); на фиг. 4 и 5 - пакеты головки; на фиг. 6 - схема технологического процесса.

Разработанный способ реализован с использованием двухслойного термопластичного композиционного материала для головки панамы (фиг. 4) и трехслойного композиционного материала для поля (фиг. 5).

Настраивают (фиг. 2) по боковым срезам отдельно клинья головки из основного материала 1, подкладки 2 и композиционного прокладочного материала 3. Подкладку головки скрепляют в центре вместе с прокладкой и стачивают швом 4 головку по пентральпому срезу (фиг. 2). Обтачивают головку ленточкой. Поле и нодноле из основного материала складывают ;1ицом внутрь, совмесцая швы встык. Сверху на- к чадывают композиционный материал и обтачивают швом 5, равным 0,7 см. Шов по краю поля выправляют в раскол; при вывертывании ноля на лицевую сторону прокладывают строчку 6 на расстоянии 0,5 см от края (фиг. 3). Настрачивают ленту головки на поле.

Соединение деталей прокладочного материала с деталями основного материала производят объемного горячего прессования на разработанном устройстве горячей поверхности при 160°С в течение 30 с, одновременно проводя влажно-тепловую обработку в активизированной наровой среде при температуре 130° в течение 45 с.

Использование термопластичного композиционного материала в качестве прокладочного материала позволяет получать головные уборы с заданной жесткостью и упругостью, экономить материалы из натуральных волокон; скрепление основного и прокладочного материала в целом на изделии в процессе съемного дублирования с одновременной влажно-тепловой обработкой повышает производительность труда, снижает себестоимость изделия; снижение внутренних напряжений в структуре материалов в процессе влажно-тепловой обработки изделия в активизированной паровой среде ведет к сохранению пространственной формы

головного убора в процессе эксплуатации, т.е. улучц1ает потребительские свойства.

Применение композиционного прокладочного материала приводит к значительному улучшению качественных характеристик

(хороший внешний вид, стабильность внешнего вида и формы в процессе эксплуатации, стойкость к стирке, химчистке и светопого- де) головных уборов.

25

Формула изобретения

0

. Способ изготовления головного убора, включающий раскрой деталей из основной, прокладочной и подкладочной тканей, сборку изделия и влажно-тепловую обработку, отличающийся тем, что, с целью его упрошения после раскроя деталей, последние соединяют отдельно из основной ткани, отдельно из прокладочной и подкладочной тканей, после чего осуществляют сборку изделия одновременно с влажно-тепловой 5 обработкой.

2. Способ по п. 1, отличающийся тем, что используют в качестве прокладочного материала термопластический композиционный материал из волокнистого холста и полиэтиленовой сетки.

и&. /

К-А

6-5

Фиг. 2

VX/ / /VV

v ч/ч/ ч/ч/ч/

Фиг.

(це.З

1 I I I 1 1 I

Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВНОГО УБОРА | 2000 |

|

RU2186513C2 |

| Способ изготовления защитного головного убора от электромагнитного излучения и устройство для его осуществления | 2019 |

|

RU2753626C2 |

| Способ изготовления защитного головного убора и устройство для его осуществления | 2020 |

|

RU2752869C1 |

| ГОЛОВНОЙ УБОР | 1998 |

|

RU2125823C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВНЫХ УБОРОВ | 1971 |

|

SU423458A1 |

| Способ изготовления теплозащитной одежды | 1990 |

|

SU1764614A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВНОГО УБОРА | 2001 |

|

RU2201704C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЬНОФОРМОВАННОЙ ДЕТАЛИ ИЗ ВОЙЛОКА | 2011 |

|

RU2457764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЕЛОНИ ДЛЯ СВЯЩЕННОСЛУЖИТЕЛЕЙ РУССКОЙ ПРАВОСЛАВНОЙ ЦЕРКВИ | 2011 |

|

RU2466664C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОУСТОЙЧИВЫХ ДЕТАЛЕЙ ИЗДЕЛИЙ ИЗ КОЖИ И/ИЛИ МЕХА | 2013 |

|

RU2538871C1 |

Изобретение относится к способам изготовления формоустойчивого головного убора и позволяет упростить процесс изготовления форменной панамы. В качестве прокладочного материала используют термопластичный композиционный материал на основе волокнистого холста из отходой материалов швейного производства и плоскостабилизированной неориентированной полиэтиленовой сетки. Соединение прокладочного материала с основной тканью производят после сборки деталей в готовое изделие объемного горячего прессования. 1 з.п. ф-лы, 6 ил. со 4 о го

/

%

° о °о%°о

Дублиродоние

П П i 1 М

дзормиродоние, ВТО

Составитель А. Голант

Редактор Л. ПовханТехред И. ВересКорректор М Шарошн

Заказ 4369/7Тираж 359Подписное

ГЗНИИГ1И Государственного комитета (ICCP но делам и:«)бретсннй н открытнй

I 13035, Москва, Ж-35, Раушская наб., д. 4/5 Пронзводственно-нолиграфнческое предприятие, г. Ужгород, ул. Проектная, -4

Фиг. 6

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Отраслевой стандарт | |||

| М.: ЦНИИТЭИлег- пром, 1974, ее | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-09-30—Публикация

1985-04-25—Подача