Изобретение относится к установкам для переработки концентратов процесса обессоливания воды и может быть использовано в системах водоподготовки для предотвращения загрязнения окружающей среды минерализированными стоками и извлечения из концентрированных рассолов содержащихся в них солей с использованием электрофизических методов.

Солевые концентраты, полученные в процессах опреснения высокоминирализированных вод, например морской воды, на установках обратного осмоса, электродиализа, замораживания, как правило, сбрасывают в окружающую среду, загрязняя ее, либо рециркулируют на стадию опреснения для повторного использования.

Так, известна установка концентрирования растворов обратным осмосом, в которой предусмотрена линия возврата концентрата на питание, что обеспечивает более полное использование вторичного рассола (пат. США 4885095, кл. 210/636, опубл. 5.12.89 г.).

В другой известной установке опреснения соленых вод замораживанием вывод концентрата из установки подключен линией возврата к охладительной колонне для получения кристаллов льда и концентрата ("Опреснение соленых вод" Материалы 137 Национальной конференции Американского химического общества, апрель 1960 г., Кливленд (штат Огайо) М., 1963 г. стр. 113-114).

Недостатками известных установок является то, что в результате рециркуляции концентрата в процесс будет снижаться производительность установок обессоливания по исходной соленой воде, расход рециркулируемого концентрата также небольшой, так как не весь концентрат закачивается на разделение. Возрастает энергоемкость за счет использования насосов для подачи рециркулируемого концентрата, а также отсутствует стадия извлечения из концентратов содержащихся в них солей.

Наиболее близкой к предложенной установке является установка для переработки концентратов процессов обессоливания воды обратным осмосом, электродиализом или ионообменным фильтрованием, включающая устройство для обезвоживания концентрата, выполненное в виде вакуум-выпарной колонны для упаривания концентрата с растворенными солями, и соединенное с ним устройство для выделения солей, выполненное в виде кристаллизатора с корзиной для удаления солей (пат. США 5575923, кл. 240/714, опубл. 19.11.96 г.)

Недостатками известной установки являются большие энергозатраты на процесс выпаривания концентратов и низкая интенсивность процесса.

Задачей настоящего изобретения является создание установки для переработки концентратов процессов обессоливания, обеспечивающей повышение эффективности выделения растворенных в концентрате солей за счет увеличения интенсивности процесса переработки, используя электрофизические технологии и оборудование.

Изобретение также позволяет экономить энергозатраты, применяя импульсные генераторы тока и напряжения, и решает экологические задачи, получая бактерицидный эффект за счет озонирования и электрогидравлического воздействия на концентрат.

Для решения поставленной задачи установка для переработки концентратов процесса обессоливания воды включает устройство для обезвоживания концентратов с патрубком подачи концентрата и вывода обезвоженного концентрата, генератор хладоагента, камеру озонирования, снабженную тангенциальным патрубком подачи обезвоженного концентрата, соединенным через насос с патрубком вывода обезвоженного концентрата, крышкой с укрепленным в ней осевым соплом для подачи озоносодержащего газа из озонатора и выходным патрубком, снабженным изоляторным элементом, устройство для выделения солей; устройство для обезвоживания выполнено в виде криостата для обезвоживания, соединенного с генератором хладоагента и снабженного выводом для льда, решеткой, установленной в нижней части криостата под патрубком подачи концентрата и ленточным транспортером, установленным разгрузочным концом над выводом для льда; устройство для выделения солей выполнено в виде двух последовательно соединенных магистралью с насосом цилиндрических камер электрогидравлической обработки, причем первая камера входом соединена с выходным патрубком камеры озонирования, установлена в криостате, подключенном входом по хладоагенту к криостату для обезвоживания, а выходом - к генератору хладоагента, и снабжена наклонным днищем, осевым высоковольтным электродом, закрепленным гайкой в изоляторном элементе выходного патрубка камеры озонирования, и сетчатыми заземленными электродами, расположенными вокруг высоковольтного электрода и в нижней торцевой цилиндрической части камеры, а вторая камера электрогидравлической обработки снабжена соединенным с магистралью осевым распылительным соплом для подачи оставшегося концентрата, высоковольтным электродом, подключенным к генератору импульсов тока, заземленным электродом и установленными в выходной части камеры по ходу потока системой сетчатых аэродинамических экранов, отводами для солей, расположенными после каждого экрана, фильтром и патрубком для вывода очищенной воды.

Патрубок подачи концентрата в устройство для обезвоживания снабжен распылительным соплом.

Вывод для льда, тангенциальный патрубок, камера озонирования, магистраль, соединяющая камеры электрогидравлической обработки, и вторая камера электрогидравлической обработки снабжены электромагнитными обмотками, расположенными с их внешней стороны.

В изоляторном элементе выходного патрубка камеры озонирования выполнены винтовые каналы для вращательно-поступательного движения концентрата, обработанного озоносодержащим газом.

Гайка для закрепления высоковольтного электрода в изоляторном элементе снабжена выходящим в камеру озонирования конусообразным завихрителем потока.

Высоковольтный электрод первой камеры электрогидравлической обработки выполнен в виде вертикального стержня с продольными лучевыми ребрами, расширяющимися книзу и снабженными закругленными нижними кромками.

Каждое из ребер высоковольтного электрода подключено к соответствующей ступени генератора импульсных напряжений.

Сетчатые заземленные электроды первой камеры электрогидравлической обработки, расположенные вокруг высоковольтного электрода, выполнены в виде коаксиальных цилиндров с уменьшающимися по ходу потока размерами ячеек и с отогнутыми кромками, закрепленными в боковой поверхности камеры, и снабжены выводами очищенной воды, рециркулируемой в процесс.

Сетчатый заземленный электрод, расположенный в нижней торцевой цилиндрической части первой камеры электрогидравлической обработки, состоит из центрального сектора, снабженного кольцевым вибратором и выводом для очищенной воды, рециркулируемой в процесс, и кольцеобразного сектора, кромки которого укреплены на боковой поверхности камеры и в кольцевом вибраторе.

Оба сектора электрода, расположенного в нижней торцевой цилиндрической части первой камеры электрогидравлической обработки, выполнены по ходу потока вогнутыми.

Каждый из электродов второй камеры электрогидравлической обработки выполнен в виде расположенной параллельно оси камеры пластины с закрепленным в ней ножом, снабженным выступом.

Заземленный электрод второй камеры электрогидравлической обработки снабжен системой компенсации механической нагрузки, выполненной в виде пружин и поршней с уплотняющейся жидкостью.

Сетчатые аэродинамические экраны второй камеры электрогидравлической обработки снабжены вибраторами и выполнены по ходу потока выпуклыми и с уменьшающимися размерами ячеек.

Фильтр второй камеры электрогидравлической обработки выполнен по ходу потока вогнутым и заполнен гранулами активированного угля и пенополиуретаном.

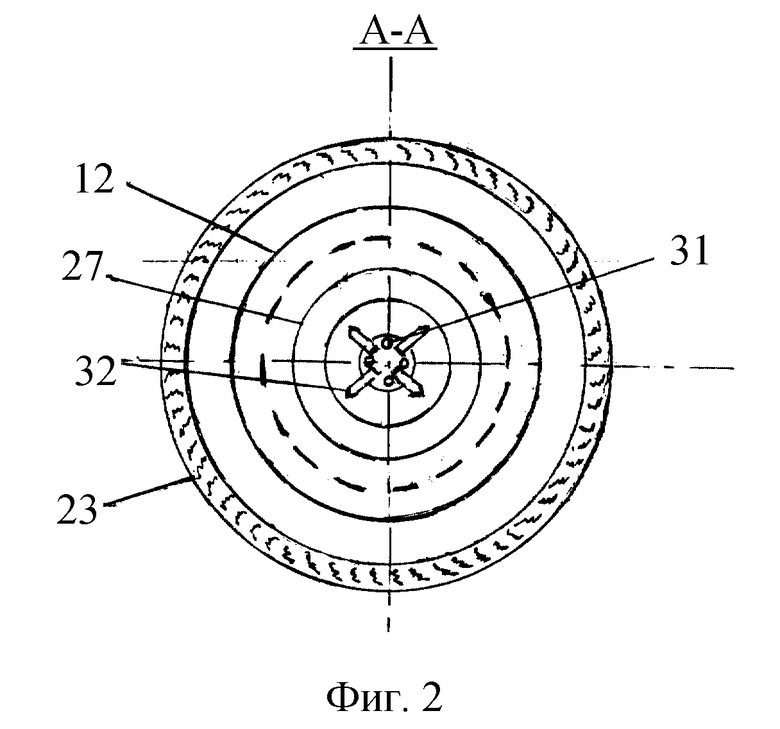

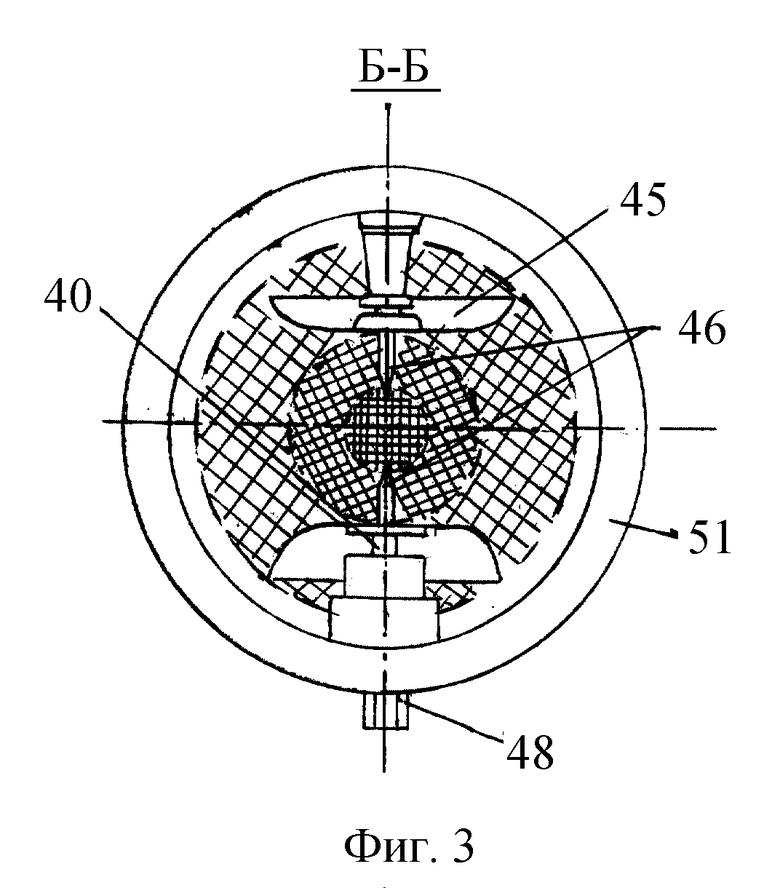

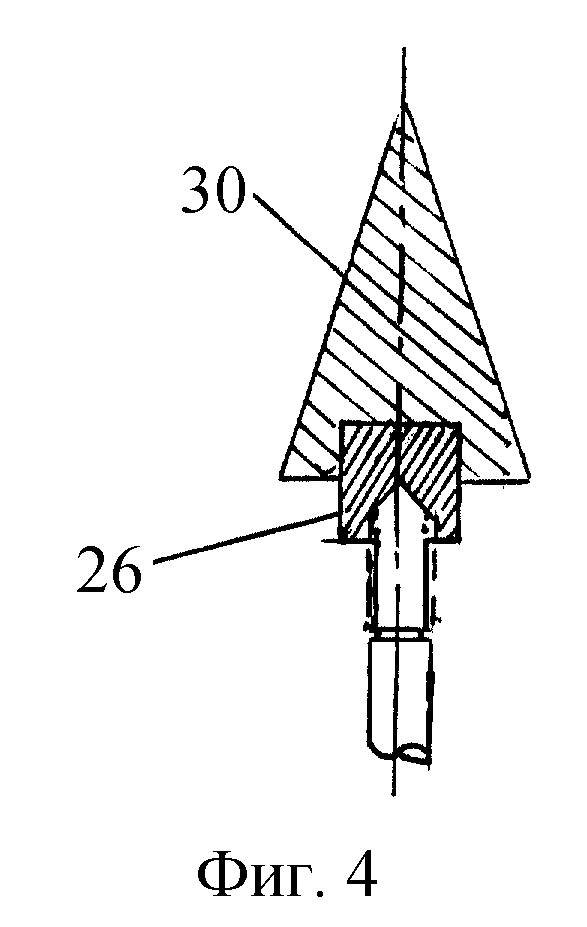

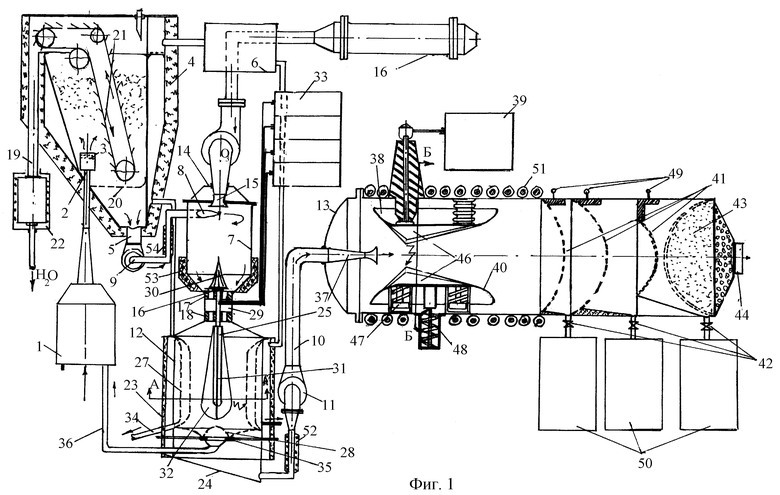

На фиг.1 представлена схема установки для переработки концентратов процесса обессоливания воды. На фиг.2 показан разрез А-А первой камеры электрогидравлической переработки. На фиг.3 - разрез Б-Б второй камеры электрогидравлической переработки. На фиг.4 показана гайка с завихрителем потока.

Установка включает накопительную емкость 1, соединенный с ней через патрубок 2 подачи концентрата и сопло 3 криостат 4 для обезвоживания концентрата с патрубком 5 вывода обезвожинного концентрата, генератор хладоагента 6, соединенный с криостатом 4, камеру озонирования 7, подключенную тангенциальным патрубком 8 подачи обезвожинного концентрата через насос 9 к патрубку 5 вывода обезвожинного концентрата, и две последовательно соединенные магистралью 10 с насосом 11 цилиндрические камеры 12, 13 электрогидравлической обработки. Камера озонирования 7 снабжена крышкой 14 с укрепленным в ней осевым соплом 15 для подачи озоносодержащего газа из озонатора 16 и выходным патрубком 17 с изоляторным элементом 18.

Криостат 4 снабжен выводом для льда 19, решеткой 20, установленной в нижней части криостата 4 под патрубком 2 подачи концентрата и ленточным транспортером 21, установленным разгрузочным концом над выводом для льда 19. Ленточный транспортер 21 снабжен подвижными лопатками. Вывод для льда 19 снабжен участком с электромагнитной обмоткой 22. Первая камера 12 электрогидравлической обработки соединена входом с выходным патрубком 17 камеры озонирования 7, установлена в криостате 23, подключенном входом по хладоагенту к криостату 4 для обезвоживания концентрата, а выходом - к генератору хладоагента 6, и снабжена наклонным днищем 24, осевым высоковольтным электродом 25, закрепленным гайкой 26 в изоляторном элементе 18 выходного патрубка 17 камеры озонирования 7, и сетчатыми заземленными электродами 27, 28, расположенными соответственно вокруг высоковольтного электрода 25 и в нижней торцевой цилиндрической части камеры 12. В изоляторном элементе 18 выходного патрубка 17 камеры озонирования 7 выполнены винтовые каналы 29 для вращательно-поступательного движения концентрата, обработанного озоносодержащим газом. Гайка 26 дня закрепления высоковольтного электрода 25 в изоляторном элементе 18 снабжена выходящим в камеру озонирования 7 конусообразным завихрителем 30 потока. Высоковольтный электрод 25 первой камеры 12 электрогидравлической обработки выполнен в виде вертикального стержня 31 с продольными лучевыми ребрами 32, расширяющимися книзу и снабженными закругленными нижними кромками, каждое из ребер 32 подключено к соответствующей ступени генератора импульсных напряжений 33. Сетчатые заземленные электроды 27 первой камеры 12 электрогидравлической обработки, расположенные вокруг высоковольтного электрода 25, выполнены в виде коаксиальных цилиндров с уменьшающимися по ходу потока размерами ячеек и с отогнутыми кромками, закрепленными в боковой поверхности камеры 12, и снабжены выводами 34 очищенной воды, рециркулируемой в процесс. Сетчатый заземленный электрод 28, расположенный в нижней торцевой цилиндрической части первой камеры 12 электрогидравлической обработки, состоит из центрального сектора, снабженного кольцевым вибратором 35 и выводом 36 для очищенной воды, и кольцеобразного сектора, кромки которого укреплены на боковой поверхности камеры 12 и в кольцевом вибраторе 35. Оба сектора электрода 28 выполнены по ходу потока вогнутыми. Вторая камера 13 электрогидравлической обработки снабжена соединенным с магистралью 10 осевым распылительным соплом 37 для подачи оставшегося концентрата, высоковольтным электродом 38, подключенным к генератору импульсов тока 39, заземленным электродом 40 и установленными в выходной части камеры 13 по ходу потока системой сетчатых аэродинамических экранов 41, отводами для солей 42, расположенными после каждого экрана 41, фильтром 43 и патрубком 44 для вывода очищенной воды. Каждый из электродов 38, 40 выполнен в виде расположенной параллельно оси камеры 13 пластины 45 с закрепленным в ней ножом 46, снабженным выступом. Заземленный электрод 40 снабжен системой компенсации механической нагрузки, выполненной в виде пружин 47 и поршней 48 с уплотняющейся жидкостью. Сетчатые аэродинамические экраны 41 снабжены вибраторами 49 и выполнены по ходу потока выпуклыми и с уменьшающимися размерами ячеек. Фильтр 43 второй камеры 13 электрогидравлической обработки выполнен по ходу потока вогнутым и заполнен гранулами активированного угля и пенополиуританом. Отводы для солей 42 подключены к соответствующим приемным сборникам солей 50. Камера 13 электрогидравлической обработки, магистраль 10, камера озонирования 7 и тангенциальный патрубок 8 камеры озонирования 7 снабжены электромагнитными обмотками 51, 52, 53, 54 соответственно.

Установка работает следующим образом.

Концентрат, полученный на опреснительной установке и предварительно очищенный от механических примесей, из накопительной емкости 1 через патрубок 2 соплом 3 распыляется в криостат 4 над решеткой 20. Пространство между стенками криостата 4 заполняют охлажденной жидкостью (например, фреоном или жидким азотом), поступающей из генератора хладоагента 6 так, чтобы верхняя половина рабочего объема была охлаждена до температуры не ниже -4oС, при которой замерзает только чистая вода. Образующиеся в процессе охлаждения кристаллы льда чистой воды при помощи ленточного транспортера 21 с лопатками через вывод для льда 19 удаляются из криостата 4. Проходя участок с электромагнитной обмоткой 23, лед плавится с получением воды, идущей на технологические цели. Для улучшения процесса образования льда в криостате 4 используют специализированное сопло 3 патрубка 2. Обезвожинный концентрат выводят из криостата 4 через патрубок 5 и подают под напором, создаваемым насосом 9, в тангенциальный патрубок 8 и в камеру озонирования 7. В камеру озонирования 7 нагнетают из озонатора 16 через осевое сопло 15 озоносодержащий газ. В камере озонирования 7 происходит интенсивное окисление растворенных в концентрате солей. Для улучшения процесса истечения потока и улучшения процесса смешения используют тангенциальный подвод обезвожинного концентрата, завихритель 30 потока и винтовые каналы 29, выполненные в изоляторном элементе 18 выходного патрубка 17. Электромагнитная обмотка 53, установленная с внешней стороны камеры озонирования 7, создает воздействие, препятствующее образованию отложений на внутренней поверхности аппарата. Обработанный озоносодержащим газом концентрат поступает через винтовые каналы 29 в первую камеру 12 электрогидравлической обработки. При подаче на высоковольтный электрод 25 определенного импульса напряжения происходит поочередный пробой межэлектродного пространства. Под действием электродинамических сил и скачка аэродинамического давления, пропорционального амплитуде разрядного тока, истекающая жидкость как-бы "отбрасывается" к сетчатым заземленным электродам 27, 28 и происходит "отжим" осадка образовавшихся солей через систему сеток с уменьшающимися размерами ячеек. Интенсивная униполярная корона, предшествующая режиму пробоя, сопровождается мощным ультрафиолетовым излучением. Наличие электронных пучков стримерной короны и мощного ультрафиолетового излучения способствует выделению растворенных солей на заземленные электроды 27, 28. Подбирая величину рабочего напряжения, амплитуду импульса тока, скважность между следующими друг за другом импульсами и время между пробоями каждого ребра 32 электрода 25, выбирают оптимальный режим отделения солей, уменьшая в концентрате их количество и сводя к минимуму процесс эррозии материала электродов при наименьшей вероятности повреждения сетки осадительных заземленных электродов 27, 28. Последнее также достигается за счет перемещения разрядного канала, поочередно используя ребра 32 с заданным сдвигом подачи импульсов на каждое ребро. Режим регулируется временем срабатывания управляемого разрядника, расположенного на выходе каждой ступени используемого генератора импульсных напряжений 33.

Нагрев высоковольтного электрода 25 компенсируется поступающим в камеру 12 предварительно охлажденным в криостате 4 концентратом с рабочей температурой менее 5oС и наличием криостата 23, в который устанавливают камеру 12.

Колебания кольцевого вибратора 35, установленного в центральном секторе заземленного электрода 28, способствуют очищению поверхности этого электрода и отводу соли из рабочего объема. Очищенную от солей воду через выводы 34, 36 удаляют и подают на рециркуляцию в накопительную емкость 1.

Оставшийся концентрат проходит через кольцеобразную секцию сетчатого заземленного электрода 28 и насосом 11 через магистраль 10 подается во вторую камеру 13 электрогидравлической обработки. Для лучшего перемешивания жидкости, подаваемой в осевое сопло 37, и устранения отложений на внутренней поверхности устанавливают на магистраль 10 электромагнитную обмотку 52. Поток оставшегося концентрата проходит через разрядный промежуток между двумя электродами 38, 40 и подвергается воздействию возникающего гидроудара при применении разрядного тока с амплитудой более 1,2 кА. Для компенсации образующихся при таких разрядах механических усилий заземленный электрод 40 содержит систему из соответствующих пружин 47 и поршней 48 с уплотняющейся жидкостью. Для более эффективного выделения солей из концентрата используют расположенную с внешней стороны камеры 13 электромагнитную обмотку 51. Выделенная соль осаждается на сетчатых аэродинамических экранах 41 и выводится из рабочего объема через отводы 42 в соответствующие приемные емкости 50. Очищенная от соли вода проходит через фильтр 43, заполненный активированным углем и пенополиуретаном. Вогнутая форма фильтра 43 обусловлена его дополнительной функцией компенсации ударных волн разрядных импульсов. Для улучшения очистки сетчатой поверхности аэродинамических экранов 41 от осажденных солей применены стандартные электромагнитные вибраторы 49 с заданной регулируемой частотой колебаний.

Очищенную от солей воду выводят из рабочего объема через патрубок 44 и используют на технологические цели.

Таким образом, настоящая установка обеспечивает переработку соленых концентратов по замкнутому безотходному технологическому циклу с использованием камер электрогидравлической обработки, позволяющих вести процесс по эффективному экологически чистому методу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ХОЛОДНОГО ОПРЕСНЕНИЯ, АКТИВАЦИИ И ОЧИСТКИ ВОДЫ ИЗ ЛЮБОГО ПРИРОДНОГО ИСТОЧНИКА | 2007 |

|

RU2357931C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ ПУТЕМ ХОЛОДНОГО ОПРЕСНЕНИЯ ВЫСОКОМИНЕРАЛИЗОВАННЫХ ВОДНЫХ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284966C2 |

| СИСТЕМА ВЫХЛОПА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2078965C1 |

| БАРБОТЕР | 1993 |

|

RU2079446C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ИСПОЛЬЗОВАННЫХ АВТОПОКРЫШЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2072263C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ КИНЕТИЧЕСКОЙ ЭНЕРГИИ ПОТОКА ЖИДКОСТИ В ТЕПЛО | 2005 |

|

RU2309340C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОЗДУХА В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2078977C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ИСПОЛЬЗОВАННЫХ АВТОПОКРЫШЕК | 1998 |

|

RU2143950C1 |

| СПОСОБ МОДИФИКАЦИИ УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201429C1 |

| СПОСОБ МОДИФИКАЦИИ ЖИДКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2380396C2 |

Изобретение относится к установке для переработки концентратов процесса обессоливания воды с использованием электрофизических методов и позволяет повысить эффективность выделения растворенных в концентрате солей, увеличить интенсивность процесса и сэкономить энергозатраты. Установка включает криостат для обезвоживания концентрата, генератор хладагента, камеру озонирования, устройство для выделения солей. Камера озонирования снабжена тангенциальным патрубком подачи обезвоженного концентрата, соединенным через насос с патрубком вывода обезвоженного концентрата; также камера озонирования снабжена крышкой с укрепленным в ней осевым соплом для подачи озоносодержащего газа из озонатора и выходным патрубком, снабженным изоляторным элементом. Криостат соединен с гененератором хладагента и снабжен выводом для льда, решеткой, установленной в нижней части криостата под патрубком подачи концентрата ленточным транспортером. Ленточный транспортер установлен разгрузочным концом над выводом для льда; устройство для выделения солей выполнено в виде двух соединенных магистралью с насосом цилиндрических камер электрогидравлической обработки. Технический результат: повышение эффективности выделения растворенных в концентрате солей за счет увеличения интенсивности процесса переработки, экономия энергозатрат, решение экологических задач, получая бактерицидный эффект за счет озонирования и электрогидравлического воздействия на концентрат. 13 з.п. ф-лы, 4 ил.

| US 5575923, А, 19.11.1996 | |||

| RU 2058273 C1, 20.04.1996 | |||

| RU 94032414 A1, 20.11.1996 | |||

| УСТРОЙСТВО ДЛЯ ОБЕССОЛИВАНИЯ ЖИДКОСТИ | 1994 |

|

RU2095114C1 |

| SU 1200927 A, 30.12.1985. | |||

Авторы

Даты

2002-08-10—Публикация

1999-09-28—Подача