Техническое решение относится к строительной технике и может быть использовано при бестраншейной прокладке трубопроводов.

Известно грунтозаборное устройство по а.с. СССР 1120069, E 02 F 5/18, опубл. в БИ 39 за 1984 г., содержащее трубчатой формы емкость и соединенный с ней ударный механизм для погружения ее в грунт, при этом емкость со стороны приема грунта снабжена свободноповоротной перекрывающей ее заслонкой, а ударный механизм закреплен на внутренней стороне емкости.

Длина трубчатой емкости в известном грунтозаборном устройстве превышает длину ударного механизма. Такая конструкция устройства имеет значительную массу. Большая масса ограничивает скорость движения устройства но трубе, поскольку установлено, что с увеличением отношения массы устройства к массе ударника ударного механизма снижается скорость самодвижения.

С другой стороны, расположение ударного механизма в емкости уменьшает ее полезный объем, затрудняет очистку емкости от грунта и делает невозможным перепуск грунта через емкость при использовании в качестве привода устройства пневмоударного механизма, ибо при перепуске грунта неизбежен завал его заднего торца, через который осуществляется выхлоп отработанного воздуха. В настоящее время в качестве приводов самодвижущихся грунтозаборных устройств применяют только пневмоударные машины (пневмопробойники), имеющие выхлопные каналы на заднем торце.

Вышеуказанные причины отрицательно сказываются на производительности процесса очистки горизонтальных труб (далее очищаемых труб) от грунта и надежности грунтозаборного устройства.

Известно также самоходное грунтозаборное устройство по а. с. СССР 1058647, В 08 В 9/00, E 02 F 5/18, опубл. в БИ 45 за 1983 г., содержащее емкость трубчатой формы с вырезами по образующей со стороны забора грунта и с противоположной ей стороны, ударный механизм с узлом крепления к емкости и свободноповоротную заслонку, при этом узел крепления ударного механизма к емкости выполнен в виде втулки, посредством ребер соединенной с днищем емкости, и фланца, соединеного с ударным механизмом и втулкой посредством тяг.

В известном устройстве ударный механизм с узлом крепления установлен выше продольной оси трубчатой емкости, при этом ударный механизм закреплен на ней консольно и не имеет опорной поверхности в хвостовой части. Опорной поверхностью устройства служит полоз, имеющий длину, равную длине трубчатой емкости, и расположенный на ее нижней внешней поверхности в плоскости симметрии устройства. Для обеспечения продольной устойчивости устройства необходимы большие длина и масса трубчатой емкости, компенсирующие консольное закрепление ударного механизма. Поперечную устойчивость устройства обеспечивают два полоза, имеющие длину трубчатой емкости и находящиеся в нижней ее части по обе стороны от плоскости симметрии. Они препятствуют повороту устройства относительно опорного полоза, но увеличивают массу конструкции. По вышеуказанным причинам устройство имеет низкую скорость самодвижения, что снижает производительность процесса очистки трубы от грунта.

Наиболее близким к предлагаемому устройству по технической сущности и достигаемому результату является устройство для очистки труб от отложений по патенту РФ 1662053, В 08 В 9/04, заявл. 14.09.87 г., содержащее режущий инструмент трубчатой формы с острой кромкой со стороны забора отложений и вырезом с противоположной стороны, механизм перемещения устройства с узлом его крепления, имеющим втулку, соединенную с нижней частью режущего инструмента посредством размещенного в плоскости симметрии устройства ребра с острым углом при основании, направленным в сторону забора отложений. Особенностью устройства является то, что камера выреза режущего инструмента выполнена наклонной, при этом образующая режущего инструмента наименьшей длины размещена в верхней его части, а острый угол ребра расположен от острой кромки режущего инструмента на расстоянии не меньшем, чем длина этой образующей.

В известном устройстве механизм перемещения (ударный механизм) прикреплен к режущему инструменту трубчатой формы консольно. Для обеспечения продольной устойчивости устройства ударный механизм снабжен в хвостовой части фланцем с опорным ребром. Фланец соединен с узлом крепления стягивающими стержнями. Такое техническое решение увеличивает металлоемкость устройства и усложняет конструкцию, что обуславливает снижение надежности работы, скорости самодвижения и, следовательно, производительности процесса очистки.

Устройство имеет низкую поперечную устойчивость, так как центр тяжести ударного механизма расположен на значительном расстоянии от днища очищаемой трубы, с которым контактируют опорные поверхности устройства, находящиеся в плоскости его симметрии. Это приводит к дополнительным потерям энергии из-за поперечных колебаний устройства при движении по трубе, что также снижает скорость самодвижения.

Таким образом, отмеченные недостатки известного технического решения ограничивают производительность очистки труб от грунта и снижают надежность работы устройства.

Техническими задачами предлагаемого решения являются повышение производительности и процесса очистки труб от грунта и надежности работы грунтозаборного устройства за счет повышения трения, компенсирующего силу отдачи ударного механизма, и упрощения конструкции устройства.

Они решаются за счет того, в грунтозаборном устройстве для очистки горизонтальных труб, содержащем керноприемник трубчатой формы, соединенный посредством узла крепления с ударным механизмом, согласно предлагаемому техническому решению на керноприемнике выполнены опорные элементы, а ударный механизм присоединен к керноприемнику наклонно с возможностью опоры его хвостовой части на очищаемую трубу.

Выполнение на керноприемнике опорных элементов позволяет вынести опорные поверхности керноприемника по обе стороны плоскости симметрии устройства, что обеспечивает повышение его поперечной устойчивости и снижение потерь энергии на поперечные колебания при движении по очищаемой трубе. Отмеченные факторы способствуют увеличению скорости самодвижения устройства и повышению производительности процесса очистки труб от грунта.

При наклонном присоединении ударного механизма к керноприемнику линия действия силы отдачи ударного механизма, толкающей устройство в обратную сторону, и силы удара, перемещающей устройство вперед, направлена наклонно по отношению к оси очищаемой трубы, поэтому и у той, и у другой силы появляются вертикальные составляющие. Причем вертикальная составляющая силы отдачи направлена вниз. Это обеспечивает дополнительное поджатие устройства к очищаемой трубе и увеличение силы трения, препятствующей отходу устройства назад под действием силы отдачи ударного механизма. Вертикальная составляющая силы удара направлена вверх. В момент удара она приподнимает устройство, ослабляя его прижатие к очищаемой трубе и снижая тем самым сопротивление перемещению вперед. Поскольку указанные силы действуют попеременно, то оба эффекта дополняют друг друга и увеличивают скорость самодвижения устройства по трубе. Наличие вертикальной составляющей силы удара способствует интенсивному разрушению забоя и лучшему перепуску грунта через керноприемник, поскольку известно, что подбрасывание груза является благоприятным фактором для его транспортирования. Работа многих вибротранспортеров основана на одновременном подбрасывании груза и перемещении вибрирующего основания - так называемое виброперемещение в режиме непрерывного подбрасывания [Быховский И. И. Основы теории вибрационной техники. - М.: Машиностроение, 1969, с. 324-337]. Таким образом, достигается повышение производительности процесса очистки.

Присоединение ударного механизма к керноприемнику наклонно позволяет уменьшить расстояние центра тяжести устройства от днища очищаемой трубы. Это также способствует увеличению поперечной устойчивости устройства, уменьшению потерь энергии на поперечные колебания устройства при движении по очищаемой трубе, повышению скорости самодвижения устройства и производительности процесса очистки труб от грунта.

Возможность опоры хвостовой части ударного механизма на очищаемую трубу обеспечивает продольную устойчивость устройства. При этом отсутствует необходимость в снабжении ударного механизма специальным опорным элементом и в наличии связующего узла крепления специального опорного элемента с ударным механизмом или с керноприемником. Такое решение упрощает конструкцию устройства, т.е. повышает надежность его работы, а также позволяет уменьшить массу устройства, т. е. увеличить скорость его самодвижения и производительность процесса очистки труб от грунта.

Целесообразно опорные элементы на керноприемнике выполнить в виде боковых опорных консолей, установленных в его передней части, линии контакта которых с очищаемой трубой находятся вблизи горизонтальной плоскости, проходящей через ее ось. Это позволит использовать эффект клинового ползуна для увеличения скорости самодвижения устройства.

Известно [Артоболевский И. И. Теория механизмов и машин. - М.: Наука, 1967, с. 289], что коэффициент трения клинового ползуна

f′ = f/sinα,

где f - коэффициент трения при отсутствии клинового эффекта;

α - угол между вертикальной плоскостью и одной из симметричных опорных поверхностей.

Коэффициент трения f' клинового ползуна увеличивается с уменьшением угла α.

В предлагаемом техническом решении угол α - угол между вертикальной плоскостью, проходящей через ось очищаемой трубы, и плоскостью, касательной к контуру очищаемой трубы в точке контакта с ней боковой опорной консоли. Размещение контактных линий в нижней части очищаемой трубы вблизи горизонтальной плоскости, проходящей через ее ось, позволяет реализовать в устройстве малые значения угла α и обеспечить тем самым высокие значения коэффициента трения f' для компенсирования силы отдачи ударного механизма. Размещение боковых опорных консолей в передней части керноприемника обусловлено необходимостью уменьшения его массы и реализации эффекта клинового ползуна на любом участке очищаемой трубы, в том числе - начальном, так как устройство в процессе очистки периодически извлекается из очищаемой трубы для экскавации из нее грунта. Вышеизложенное техническое решение позволяет увеличить силу трения между грунтозаборным устройством и очищаемой трубой с целью компенсации силы отдачи ударного механизма, а также исключить поперечные колебания устройства, т.е. увеличить производительность процесса очистки.

Таким образом, совокупность признаков предлагаемого грунтозаборного устройства увеличивает производительность процесса очистки труб от грунта и повышает надежность работы устройства.

Сущность предлагаемого грунтозаборного устройства иллюстрируется примерами конкретного исполнения и чертежами.

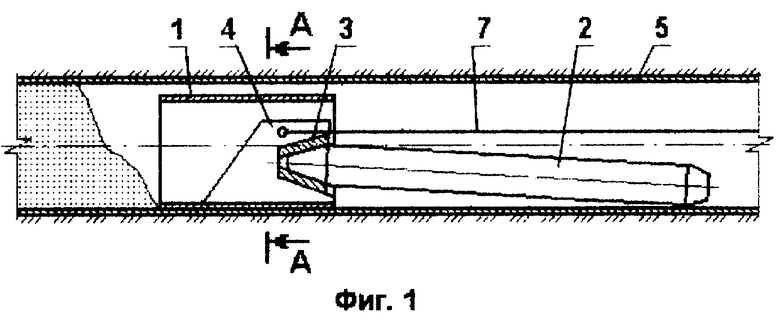

На фиг. 1 представлено исполнение грунтозаборного устройства, в котором ударный механизм закреплен наклонно в керноприемнике и оперт хвостовой частью на очищаемую трубу (продольный разрез).

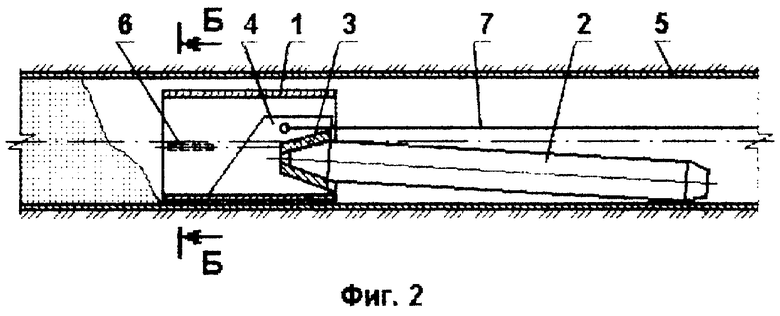

На фиг. 2 изображена конструкция грунтозаборного устройства с боковыми опорными консолями на керноприемнике (продольный разрез).

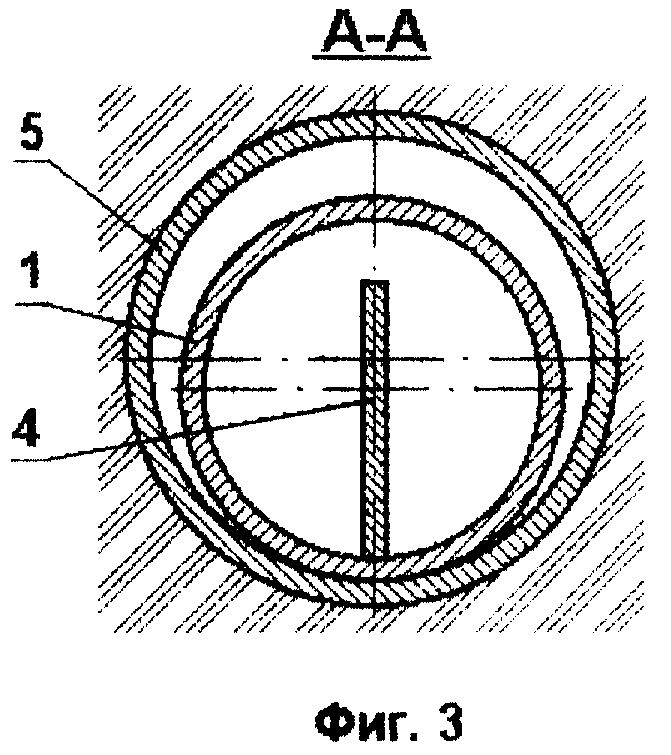

На фиг.3 в увеличенном виде показано сечение А-А на фиг.1.

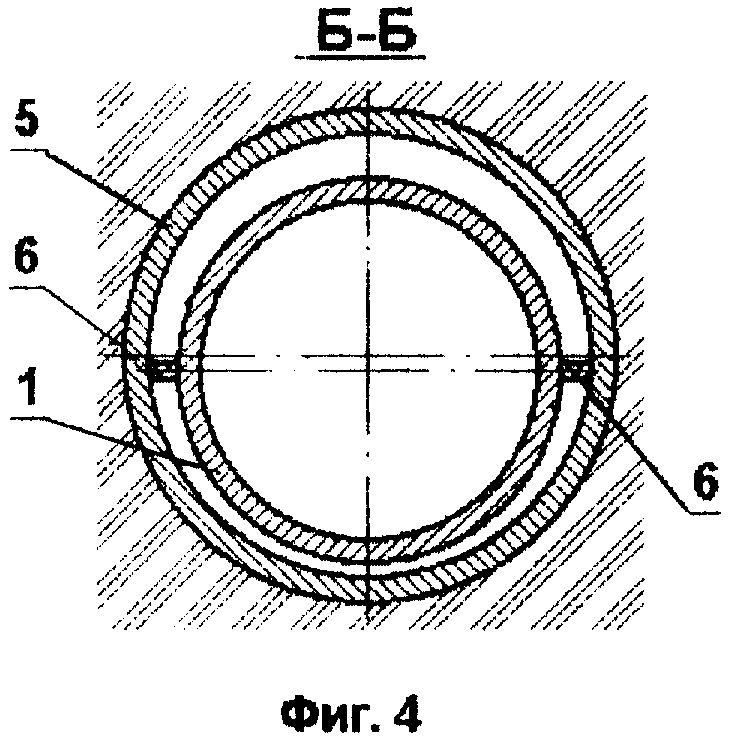

На фиг.4 в увеличенном виде показано сечение Б-Б на фиг.2.

Предлагаемое грунтозаборное устройство содержит трубчатой формы керноприемник 1 (фиг.1, 2) и ударный механизм 2, соединенные с помощью узла 3 крепления. Устройство имеет плоскость симметрии, расположенную вертикально. Керноприемник 1 с узлом 3 крепления также имеет плоскость симметрии, совпадающую с плоскостью симметрии устройства, поэтому далее в тексте эти плоскости не разделяются. Узел 3 крепления выполнен в виде жестко связанных между собой втулки с внутренним самотормозящим конусом и ребра 4, которое монтируется на днище керноприемника 1 (фиг.3). Ударный механизм 2 (фиг.1, 2) установлен наклонно к керноприемнику 1 и оперт своей хвостовой частью на очищаемую трубу 5. Опорным элементом керноприемника 1 (фиг.1, 3) является его внешняя образующая, лежащая в плоскости симметрии и контактирующая с нижней частью очищаемой трубы 5. Для уменьшения поперечных колебаний керноприемник 1 снабжен двумя опорными элементами (на фиг.1, 3 не показано), расположенными по обе стороны плоскости симметрии и контактирующими с очищаемой трубой 5 при отклонении плоскость симметрии от вертикального положения. Внешняя образующая керноприемника 1 может не являться его опорным элементом. В этом случае керноприемник 1 контактирует с нижней частью очищаемой трубы 5 только опорными элементами, выполненными в виде боковых опорных консолей 6 (фиг.2, 4).

Для извлечения грунтозаборного устройства из очищаемой трубы 5 (фиг.1, 2) на ребре 4 узла 3 крепления закреплен канат 7, связывающий устройство с лебедкой (не показано).

Предлагаемым устройством осуществляемся циклическая очистка труб от грунта следующим образом.

Самодвижение грунтозаборного устройства по очищаемой трубе 5 (фиг.1, 3) представляет собой колебательный процесс, при котором перемещение вперед происходит под действием силы удара ударного механизма 2, а движение назад - под действием силы его отдачи. Благодаря наклонному расположению ударного механизма 2 сила удара имеет вертикальную составляющую, приподнимающую устройство в момент удара. Это снижает силу трения между очищаемой трубой 5 и устройством, препятствующую его продвижению вперед. По отношению к вредному влиянию силы отдачи, действующей на другом временном отрезке рабочего цикла ударного механизма 2, его наклонное расположение также сказывается благоприятно, поскольку вертикальная составляющая силы отдачи действует вниз, прижимая устройство к очищаемой трубе 5, уменьшая возможность его перемещения назад. Общим итогом является повышение скорости самодвижения грунтозаборного устройства до забоя. Далее под действием силы удара ударного механизма 2 происходит внедрение керноприемника 1 в забой. Наличие вертикальной составляющей силы удара способствует интенсивному разрушению забоя, так как керноприемник 1 воздействует на грунт одновременно в горизонтальном и вертикальном направлениях. Вертикальная составляющая силы удара также способствует лучшему вибротранспортированию грунта по керноприемнику 1 с целью его перепуска в очищаемую трубу 5, так как реализуется режим виброперемещения с непрерывным подбрасыванием груза. Затем грунтозаборное устройство вместе с грунтом, находящимся в керноприемнике 1 и перепущенным через него, посредством каната 7 извлекают лебедкой из очищаемой трубы 5. После удаления грунта из керноприемника 1 описанный цикл работы грунтозаборного устройства повторяют.

При самодвижении устройства по очищаемой трубе 5 опорные элементы керноприемника 1, расположенные вне плоскости симметрии, ограничивают поперечные колебания устройства посредством взаимодействия с внутренним контуром очищаемой трубы 5 при отклонении плоскости симметрии от вертикального положения.

Если керноприемник 1 (фиг. 2, 4) не контактирует с очищаемой трубой 5 своей внешней образующей, а только опорными элементами, выполненными в виде боковых опорных консолей 6, то полностью отсутствуют поперечные колебания устройства. Это обусловлено тем, что устройство имеет три опорные поверхности, две из которых не лежат в плоскости его симметрии. Контактные линии боковых опорных консолей 6 находятся вблизи горизонтальной плоскости, проходящей через ось очищаемой трубы 5. При таком расположении контактных линий в наибольшей мере реализуется эффект клинового ползуна, что позволяет увеличить силу трения устройства с очищаемой трубой 5. Отмеченный эффект действует только при обратном движении устройства под действием силы отдачи ударного механизма 2, ибо вертикальная составляющая силы удара приподнимает устройство и ослабляет силу трения при его прямом движении. Ввиду того что сила отдачи компенсируется за счет суммарного действия эффектов клинового ползуна и наклонного положения ударного механизма 2, данное устройство имеет большую скорость самодвижения, нежели устройство с керноприемником 1 (фиг.1, 2), одним из опорных элементов которого является внешняя образующая керноприемника 1.

В остальном процесс удаления грунта из очищаемой трубы 5 (фиг.2, 4) устройством с боковыми опорными консолями 6 аналогичен вышеописанному примеру.

Изобретение относится к строительной технике и может быть использовано при бестраншейной прокладке трубопроводов. Устройство содержит керноприемник трубчатой формы, соединенный посредством узла крепления с ударным механизмом. На керноприемнике выполнены опорные элементы. Ударный механизм присоединен к керноприемнику наклонно с возможностью опоры его хвостовой части на очищаемую трубу. Изобретение обеспечивает повышение производительности процесса очистки труб от грунта и надежности работы грунтозаборного устройства. 1 з.п.ф-лы, 4 ил.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРУБЫ ОТ ОТЛОЖЕНИЙ | 1987 |

|

RU1662053C |

| Способ бестраншейной прокладки подземных коммуникаций и устройство для его осуществления | 1979 |

|

SU1041646A1 |

| Устройство для бестраншейной прокладки труб большого диаметра | 1980 |

|

SU1368391A1 |

| Способ бестраншейной прокладки коммуникаций | 1987 |

|

SU1507925A1 |

| Способ бестраншейной прокладки трубопровода в грунте | 1991 |

|

SU1796003A3 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 1991 |

|

RU2047697C1 |

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 1992 |

|

RU2057856C1 |

Авторы

Даты

2002-08-10—Публикация

2001-04-06—Подача