Предлагаемое техническое решение относится к технологии строительных работ и устройствам, предназначенным для бестраншейной прокладки подземных коммуникаций.

Известен способ бестраншейной прокладки подземных коммуникаций по авт. св. СССР №1120069, кл. Е 02 F 5/18, опубл. в БИ №39, 1984, по которому трубу погружают в грунт с последующим извлечением из нее грунта с помощью грунтозаборного устройства, при этом после заполнения грунтозаборного устройства продолжают его движение по трубе, пропуская грунт через него, а затем извлекают в обратном направлении, транспортируя из трубы грунт, находящийся на пути перемещения грунтозаборного устройства.

Известному способу присущ ряд недостатков: низкая производительность удаления грунта из трубы, наличие большого числа немеханизированных операций по монтажу и демонтажу ударных механизмов трубы и грунтозаборного устройства, многочисленные подключения и отключения ударных механизмов к компрессору, ручная выгрузка грунта из грунтозаборного устройства и в результате низкая скорость прокладки подземных коммуникаций.

Наиболее близким по технической сущности и достигаемому эффекту является способ бестраншейной прокладки подземной коммуникации по авт. св. СССР №802464, кл. Е 02 F 5/18, опубл. в БИ №5, 1981, путем забивания трубы в грунт и удаления его из трубы под действием сообщаемых ей ударов, при этом после забивания трубы на требуемую глубину ударное воздействие на нее прекращают, трубу стопорят и затем возобновляют на нее ударное воздействие.

Недостаток рассматриваемого способа состоит в том, что трубу стопорят после забивания ее на требуемую, т.е. согласно описанию, формуле изобретения и фиг.2, 3 - на полную ее длину. Известно, что в процессе забивания в полость трубы поступает из массива грунта больше, чем выходит из нее. В трубе образуется грунтовый керн, который оказывает сопротивление погружению трубы за счет трения об ее стенки и подпора со стороны массива тем большее, чем длиннее керн. При длине керна больше 9-ти внутренних диаметров трубы интенсивность удаления грунта из нее и скорость погружения резко уменьшаются. Способ не применяется при прокладке коммуникации в глинистых грунтах и при необходимости забивания длинных труб.

Известно грунтозаборное устройство для очистки трубы по авт. св. №1120069, кл. Е 02 F 5/18, опубл. в БИ №39, 1984, содержащее трубчатой формы емкость и соединенный с ней ударный механизм для погружения ее в грунт, при этом емкость со стороны приема грунта снабжена свободно-поворотной, перекрывающей ее заслонкой, а ударный механизм закреплен на внутренней стороне емкости.

Недостатками известного грунтозаборного устройства являются значительное сопротивление находящегося в трубе грунта внедрению указанной емкости в связи с расположением в ней свободно-поворотной заслонки и ударного механизма; высыпание грунта из емкости при выходе ее из трубы, так как свободно-поворотная заслонка закрывает емкость только после того, когда часть грунта выйдет из нее, что обуславливает низкую скорость забивания трубы и неполную очистку ее от грунта.

Наиболее близким по технической сущности и достигаемому эффекту является устройство по авт. св. СССР №802464, кл. Е 02 F 5/18, опубл. в БИ №5, 1981, включающее ударный механизм, присоединенный к заднему торцу прокладываемой трубы посредством оголовка, имеющего окна для удаления грунта из трубы, и упор для стопорения трубы, размещенный в выходном приямке или монтируемый снаружи трубы вблизи ее заднего конца.

Недостатками рассматриваемого устройства являются снижение скорости внедрения трубы и эффективности удаления грунта из нее по мере увеличения длины внедренной части трубы в грунт; большие силы трения трубы о грунт, обусловленные тем, что грунт, находящийся перед передним торцом стенки трубы, вдавливается в массив, уплотняется и плотно прилегает к внешней и внутренней ее поверхности. Устройство не используется при прокладке длинных труб.

Технической задачей предлагаемого решения является повышение скорости забивания и эффективности удаления грунта из трубы за счет уменьшения сопротивления внедрению трубы в грунт и удаления грунта из трубы частями по мере забивания в грунт.

Поставленная задача решается тем, что в способе бестраншейной прокладки подземных коммуникаций, заключающемся в забивании трубы в грунт на требуемую длину, ее стопорении упором и удалении грунта из трубы под действием сообщаемых ей ударов, согласно техническому решению трубу забивают на требуемую длину в супесчаные грунты участками длиной не более 9-ти, а в глинистые не более 7-ми ее внутренних диаметров, при этом ее стопорят упором, удаляют грунт из забитого участка трубы сообщаемыми ей ударами, прекращают ударное воздействие на трубу и отсоединяют упор от трубы после забивания каждого участка трубы.

Забивание трубы в супесчаные грунты участками длиной не более 9-ти, а в глинистые не более 7-ми ее внутренних диаметров исключает образование в ней уплотненных грунтовых пробок, уменьшает массу грунта в трубе, что снижает сопротивление внедрению ее в грунт и повышает эффективность удаления грунта ударами.

В устройстве для бестраншейной прокладки подземных коммуникаций, включающем трубу, ударный механизм, присоединенный к трубе оголовком с окнами для удаления грунта из трубы и упор, согласно техническому решению, труба снабжена коническим наконечником, внутренний диаметр которого меньше внутреннего диаметра трубы, а внешний - больше ее наружного диаметра, при этом упор содержит корпус, опорную плиту и размещенную между ними пружину, например тарельчатую, и размещен на трубе подвижно с возможностью жесткого соединения с ней.

Снабжение трубы коническим наконечником, внутренний диаметр которого меньше внутреннего диаметра трубы, а наружный больше ее наружного диаметра, позволяет образовать зазоры между наружной и внутренней поверхностями трубы и грунтом и таким образом уменьшить силы трения трубы о грунт, что повышает скорость прокладки трубы и эффективность удаления грунта из нее. Кроме того, образование зазора по наружной поверхности трубы посредством уплотнения грунта повышает устойчивость стенок скважины.

Стопорение трубы упором, содержащим пружину, превращает систему “ударный механизм - труба - упор с пружиной - грунт” в колебательную, подобную ударно-вибрационному конвейеру. При ударе по трубе грунт, находящийся в ней, проскальзывает в сторону разгрузки, а после удара под действием упругости грунта и пружины движется совместно с трубой. Стопорение трубы упором с пружиной повышает эффективность разгрузки грунта.

Удаление грунта из трубы частями повышает скорость забивки и эффективность ее очистки, так как грунт заполняет трубу не полностью (как в прототипе), а частично, имеет относительно небольшую массу, легче разрушается и транспортируется в сторону разгрузки под действием ударов ударного механизма и оказывает меньшее сопротивление забиванию трубы в грунт.

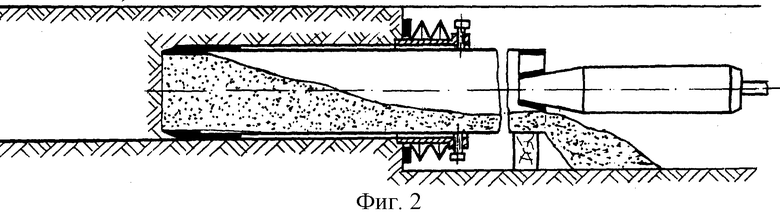

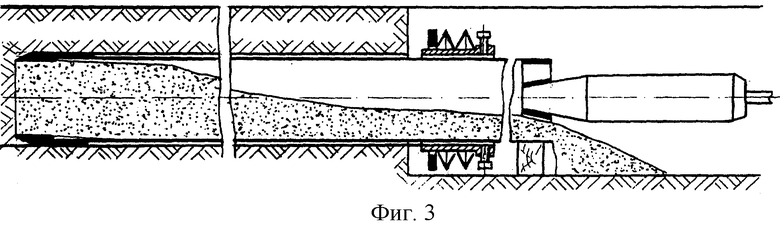

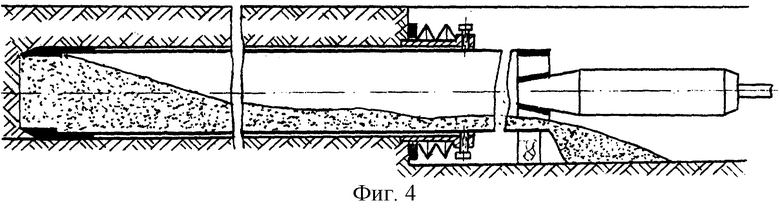

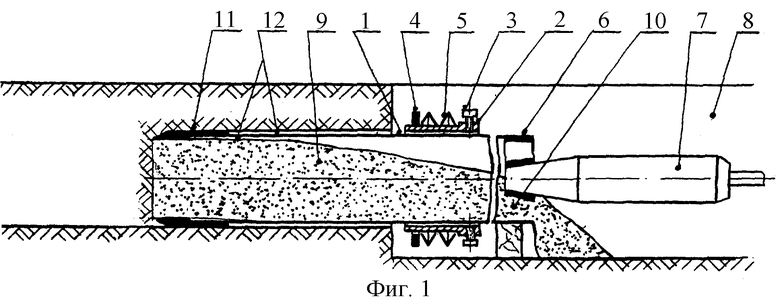

Сущность предлагаемого способа и устройства для бестраншейной прокладки подземных коммуникаций иллюстрируется примером конкретного исполнения и чертежами, где на фиг.1 показана операция по забиванию первого участка трубы с одновременным частичным удалением грунта из нее; на фиг.2 - операция стопорения трубы упором и удаления грунта ударами из первого забитого участка трубы; на фиг.3 - операция по забиванию второго участка трубы и одновременного частичного удаления грунта из нее; на фиг.4 - операции стопорения трубы упором и удаления грунта из второго забитого участка.

Устройство для осуществления способа прокладки подземных коммуникаций показано на фиг.1 в продольном разрезе с обозначением всех его элементов.

Способ бестраншейной прокладки подземных коммуникаций осуществляют следующим образом.

Трубу 1 с установленным на ней с возможностью осевого перемещения упором, состоящим из корпуса 2 с болтами 3 для жесткого соединения с трубой 1, опорной плиты 4, тарельчатой пружины 5 и присоединенным к трубе с помощью оголовка 6 ударным механизмом 7 размещают в приямке 8. Затем включают ударный механизм 7 в работу и забивают первый участок трубы в глинистые грунты на длину не более 7-ми, а в супесчаные - не более 9-ти ее внутренних диаметров (фиг.1). В процессе забивания грунт 9 поступает в полость трубы 1 и под действием ударов движется по ней и частично удаляется через окно 10 оголовка 6.

После того, как труба 1 забита в грунт на длину первого участка (фиг.1), отключают ударный механизм 7, соединяют упор (поз.2-5, фиг.1) болтами 3 неподвижно с трубой 1, включают ударный механизм 7. При работе ударного механизма 7 плита 4 упора входит первоначально в соприкосновение со стенкой приямка 8 (фиг.2), затем останавливает трубу 1, которая под действием ударов и пружины 5 колеблется на месте: при ударе труба 1 с большим ускорением перемещается вперед, обеспечивая проскальзывание находящегося в ней грунта 9 в сторону разгрузочного ее конца, и плавно возвращается вместе с оставшимся грунтом 9 назад под действием упругости грунта в массиве и пружины 5. Так происходит очистка трубы 1 от грунта 9 без перемещения трубы 1 в массив.

При забивании второго участка трубы 1 (фиг.3) и всех последующих отключают ударный механизм 7, отсоединяют упор (поз.2-5) от трубы 1, включают в работу ударный механизм 7 и по окончании забивания трубы 1 на длину второго участка повторяют все операции, необходимые для стопорения трубы 1 и ее очистки от грунта 9 без продвижения вперед (фиг.4).

После того, как труба 1 забита на всю длину, ее стопорят и очищают от грунта 9 ударным механизмом 7.

Устройство (фиг.1) для осуществления способа включает трубу 1 с коническим наконечником 11, внутренний диаметр которого меньше внутреннего диаметра трубы 1, а внешний - больше ее наружного диаметра, ударный механизм 7, присоединенный к трубе 1 оголовком 6, имеющим окна 10 для удаления грунта 9 из нее, упор, состоящий из корпуса 2, опорной плиты 4, пружины 5, например тарельчатой, и болтов 3, при этом упор размещен на трубе 1 подвижно с возможностью жесткого соединения с ней болтами 3.

Устройство работает следующим образом.

Трубу 1 с установленным на ней упором (поз.2-5) и присоединенным ударным механизмом 7 размещают в приямке 8, включают в работу ударный механизм 7 и забивают трубу 1 в грунт на длину первого участка. Образующиеся при этом зазоры 12 между грунтом и наружной поверхностью трубы 1, а также между грунтом 9 в трубе 1 и внутренней ее поверхностью обеспечивают уменьшение трения трубы 1 о грунт и, следовательно, позволяют увеличить скорость прокладки подземной коммуникации и эффективность очистки трубы от грунта 9. Затем выключают ударный механизм 7, фиксируют болтами 3 упор на трубе 1, включают ударный механизм 7 и без перемещения трубы 1 вперед удаляют грунт 9 из нее через окно 10 в оголовке 6.

При этом благодаря ударам ударного механизма 7 достигается частичное разрушение грунтового керна в трубе 1 и значительное снижение сопротивления ее внедрению в массив. После очистки трубы 1 выключают ударный механизм 7, разъединяют трубу 1 и упор (поз.2-5), включают ударный механизм 7 и забивают ее с одновременной частичной очисткой от грунта 9 на длину следующего участка. Далее описанные выше операции повторяют до окончания прокладки трубы 1 на ее полную длину.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ КОММУНИКАЦИЙ В ГРУНТЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2134747C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 2009 |

|

RU2410497C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБ В ГРУНТЕ | 2012 |

|

RU2516630C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 1995 |

|

RU2103444C1 |

| Способ бестраншейной прокладки подзем-НОй КОММуНиКАции | 1979 |

|

SU802464A1 |

| Способ бестраншейной прокладки подземных коммуникаций и грунтозаборное устройство для его осуществления | 1979 |

|

SU1120069A1 |

| Способ бестраншейной прокладки трубопровода в грунте | 1991 |

|

SU1796003A3 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 1999 |

|

RU2166587C1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ПОДЗЕМНОЙ КОММУНИКАЦИИ | 1997 |

|

RU2142535C1 |

| Способ бестраншейной прокладки трубопроводов | 1979 |

|

SU1104214A1 |

Изобретение относится к технологии строительных работ и устройствам, предназначенным для бестраншейной прокладки подземных коммуникаций. Способ заключается в забивании трубы в грунт на требуемую длину, ее стопорении упором и удалении грунта из трубы под действием сообщаемых ей ударов. Трубу забивают на требуемую длину в супесчаные грунты участками длиной не более 9-ти, а в глинистые не более 7-ми ее внутренних диаметров. Ее стопорят упором, удаляют грунт из забитого участка трубы сообщаемыми ей ударами, прекращают ударное воздействие на трубу и отсоединяют упор от трубы после забивания каждого ее участка. Устройство включает трубу, ударный механизм, присоединенный к трубе оголовком с окнами для удаления грунта из трубы, и упор. Труба снабжена коническим наконечником, внутренний диаметр которого меньше внутреннего диаметра трубы, а внешний - больше ее наружного диаметра. Упор содержит корпус, опорную плиту и размещенную между ними пружину, например тарельчатую, и размещен на трубе подвижно с возможностью жесткого соединения с ней. Изобретение обеспечивает повышение скорости забивания и эффективности удаления грунта из трубы за счет уменьшения сопротивления внедрению трубы в грунт. 2 с.п. ф-лы, 4 ил.

| Способ бестраншейной прокладки подзем-НОй КОММуНиКАции | 1979 |

|

SU802464A1 |

| УСТРОЙСТВО для ОБРАЗОВАНИЯ ГОРИЗОНТАЛЬНЫХСКВАЖИН | 0 |

|

SU353443A1 |

| Устройство для образования горизонтальных скважин | 1975 |

|

SU622940A1 |

| Способ бестраншейной прокладки трубопроводов | 1979 |

|

SU1104214A1 |

| SU 1326710 А, 30.07.1987 | |||

| Способ бестраншейной прокладки коммуникаций | 1987 |

|

SU1507925A1 |

| Устройство для прокладки труб в грунте | 1985 |

|

SU1664980A1 |

| Способ бестраншейной прокладки труб в грунте | 1986 |

|

SU1752883A1 |

| Способ бестраншейной прокладки трубопровода в грунте | 1991 |

|

SU1796003A3 |

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 1992 |

|

RU2057856C1 |

Авторы

Даты

2004-05-27—Публикация

2002-11-18—Подача