Изобретение относится к области предохранительной арматуры и может быть использовано для надежного и быстрого перекрытия сечения каналов газогидравлических устройств различного назначения при плановых или аварийных остановках подачи жидкой или газообразной рабочей среды различного физико-механического и химического состава, а также для защиты насосных агрегатов и трубопроводов от разрушительного воздействия гидравлических ударов.

Известна конструкция обратного клапана [1], содержащего корпус, седло с уплотнительной поверхностью и шарнирно подвешенный эластичный рабочий орган, выполненный заодно с кольцевой уплотнительной прокладкой и шарниром. Недостатком известного обратного клапана является его низкая надежность, когда при нерасчетных режимах возможно продавливание эластичного рабочего органа обратным потоком рабочей среды.

Известна также конструкция обратного клапана [2], в котором во избежание продавливания эластичного рабочего органа обратным потоком рабочей среды предусмотрен упорный элемент, установленный в корпусе по диаметру. Контактная поверхность упорного элемента выполнена заподлицо с кольцевой уплотнительной поверхностью седла, а передняя часть не выступает за габарит корпуса. Упорные элементы могут быть выполнены в количестве n≥1, но при этом диаметрально расположенный элемент служит для крепления эластичного рабочего органа. В результате этого эластичный рабочий орган обтекается прямым потоком рабочей среды, вследствие чего имеет место уменьшение пропускной способности и увеличение коэффициента сопротивления, что является недостатками известной конструкции.

Известна конструкция обратного клапана для турбопроводов [3], содержащего эластичный запорный орган, армированный рассредоточенными пластинчатыми элементами. Благодаря тому, что армирующие пластинчатые элементы расположены рассредоточенно внутри эластичного органа, последний под действием прямого движения рабочей среды отжимается к внутренней стенке корпуса и изгибается по образующей, создавая минимальное сопротивление потоку рабочей среды. Однако данная конструкция обратного клапана трудоемка и сложна как в изготовлении, так и при сборке, а также характеризуется большим весом и габаритами.

Более простым в изготовлении и сборке и менее металлоемким является обратный клапан [4, 5], использованный во входном устройстве центробежного самовсасывающего насоса, эластичный запорный орган которого армирован стержнями круглого сечения, рассредоточено расположенными в один ряд. Однако в подобной конструкции под действием значительного по величине давления обратного потока рабочей среды на закрытый запорный орган будет происходить изгиб рассредоточенных армирующих элементов, сопровождающийся разрывом эластичного материала между ними. Это обстоятельство ограничивает область применения описанного обратного клапана низкими давлениями порядка нескольких метров водяного столба (до 3-5 м вод. ст.), арактерными для условий работы центробежных самовсасывающих насосов, что также является недостатком описанной конструкции обратного клапана.

Расширить область применения до уровня средних и высоких давлений возможно в устройстве [6] , выбранном в качестве прототипа, которое включает корпус с сужающимся участком на передней стороне по ходу движения рабочей среды, седло с уплотнительной поверхностью и кольцевой выточкой на задней стороне, а также шарнирно подвешенный внутри корпуса эластичный запорный орган, выполненный заодно с шарниром и армированный жесткими элементами. Однако запорный орган в устройстве - прототипе при прямом движении потока рабочей среды не может полностью открываться и занимать угол 90o относительно плоскости поперечного сечения устройства. В результате этого снижается пропускная способность устройства и возрастают потери энергии в нем при движении потока рабочей среды, что является недостатком устройства-прототипа.

Целью настоящего изобретения является увеличение пропускной способности и снижение потерь энергии в газогидравлических системах и устройствах как низкого, так среднего и высокого давления.

Согласно изобретения поставленная цель достигается благодаря тому, что обратный клапан для газогидравлических устройств, имеющих криволинейное сечение, включает содержащий сужающийся входной участок на передней стороне по ходу движения рабочей среды, седло с кольцевой уплотнительной поверхностью и кольцевую выточку на задней стороне, а также шарнирно подвешенный внутри корпуса эластичный запорный орган, армированный жесткими элементами и выполненный заодно с шарниром и уплотнительной кольцевой прокладкой, размещенной в кольцевой выточке корпуса, при этом корпус снабжен упорным элементом с контактной поверхностью, расположенной заподлицо с кольцевой уплотнительной поверхностью седла, и с передней удобообтекаемой частью, не выступающей за габарит корпуса. Отличительной особенностью предлагаемого обратного клапана является то, что армирующие элементы в эластичном запорном органе расположены рассредоточенно по меньшей мере в два параллельных ряда и установлены со смещением в рядах из условия: L1=L2=...=Ln; ΔL1 = ΔL2 =...= ΔLn таким образом, что армирующие элементы предыдущего ряда перекрывают зазоры между армирующими элементами последующего ряда, где L1 - ширина армирующего элемента первого ряда, считая от передней плоскости эластичного запорного органа, L2 и Ln ширина армирующих элементов второго и последующего рядов, ΔL1,ΔL2 и ΔLn - зазоры между армирующими элементами первого, второго и последующих рядов.

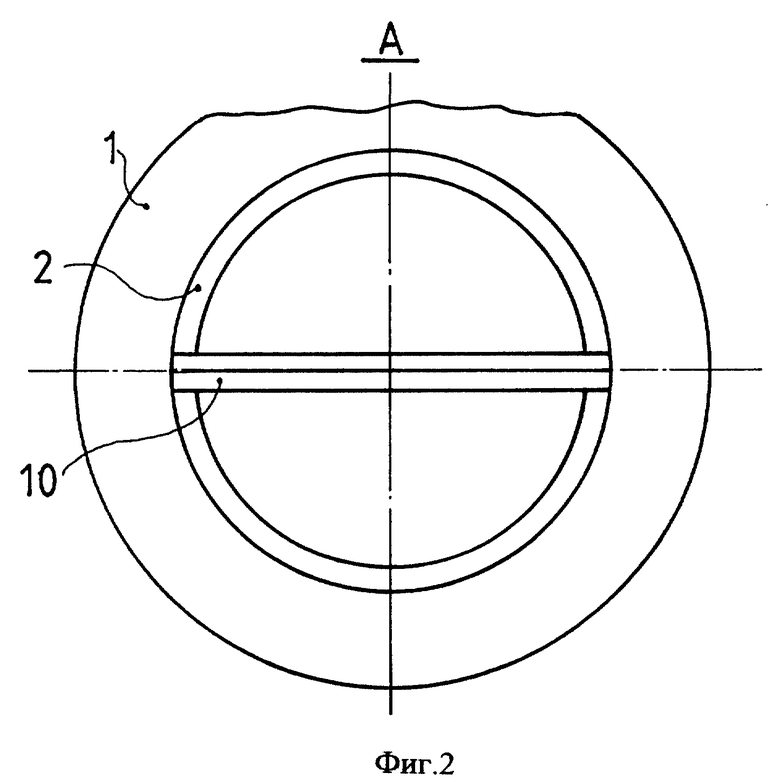

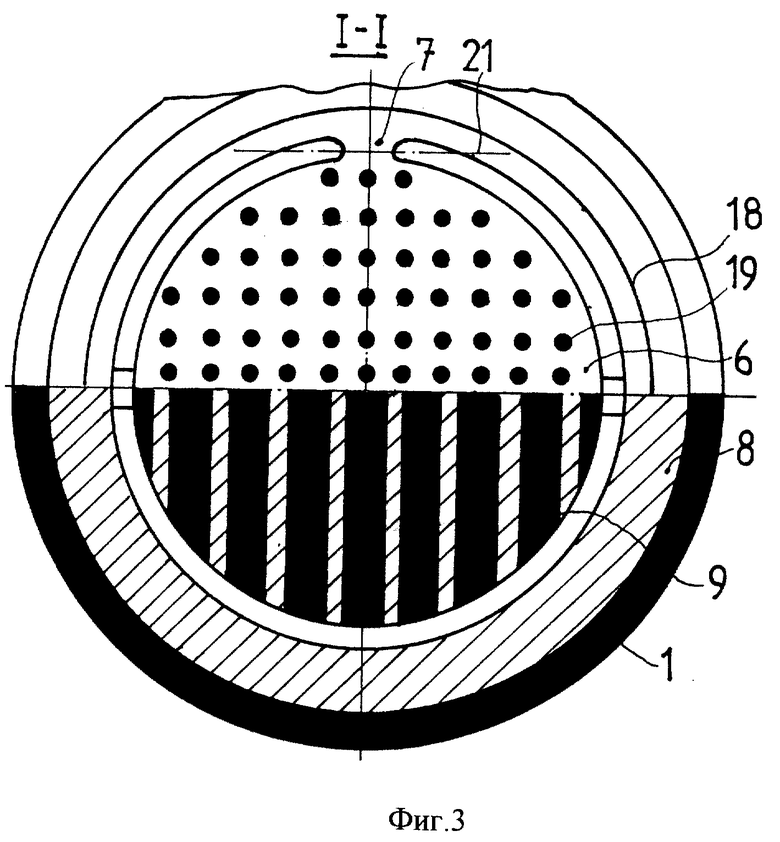

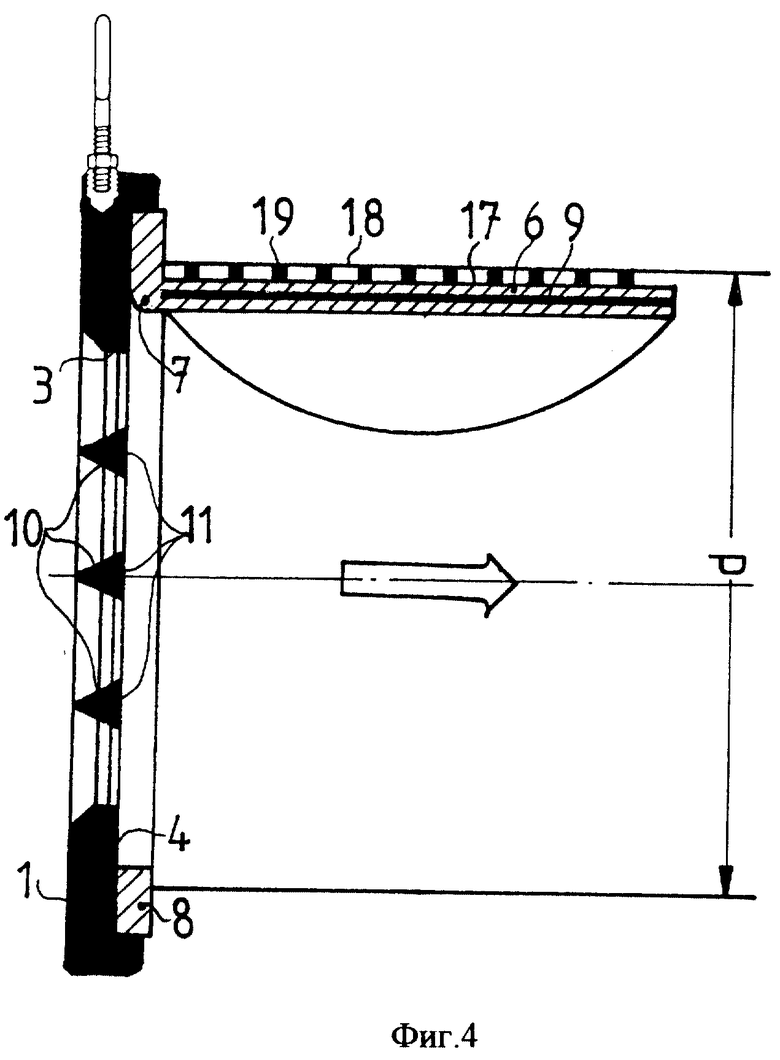

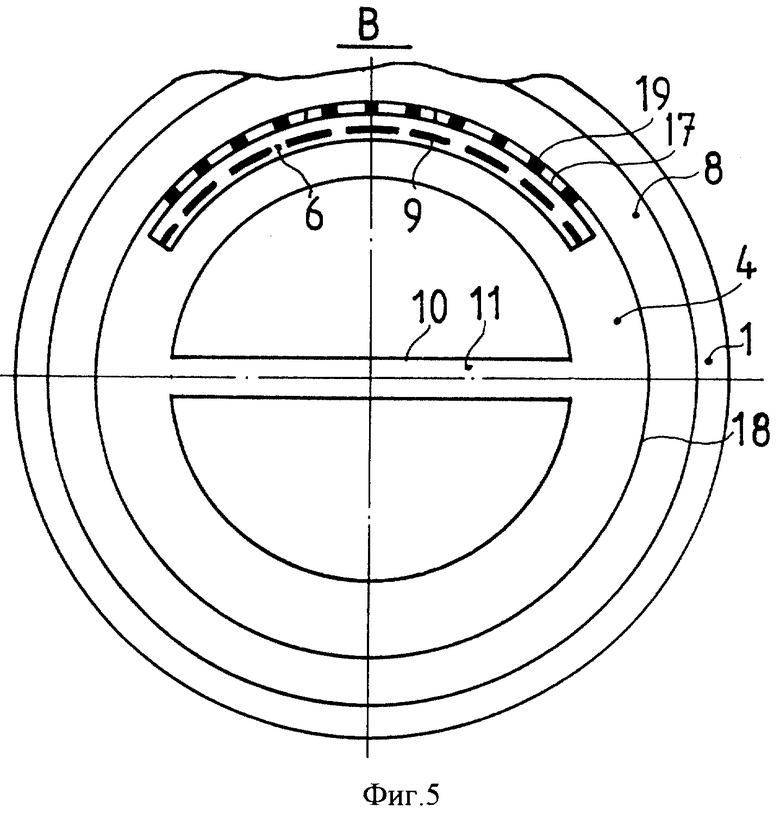

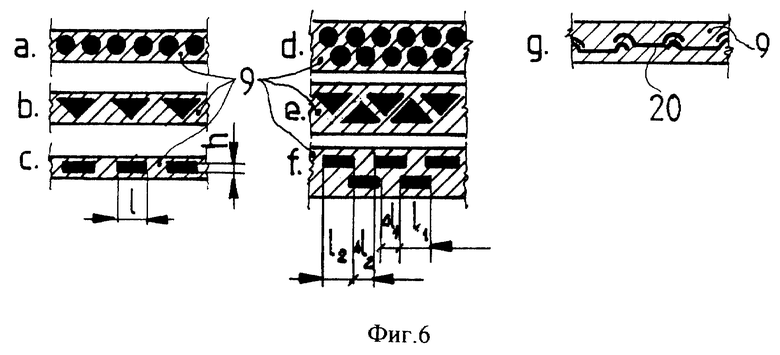

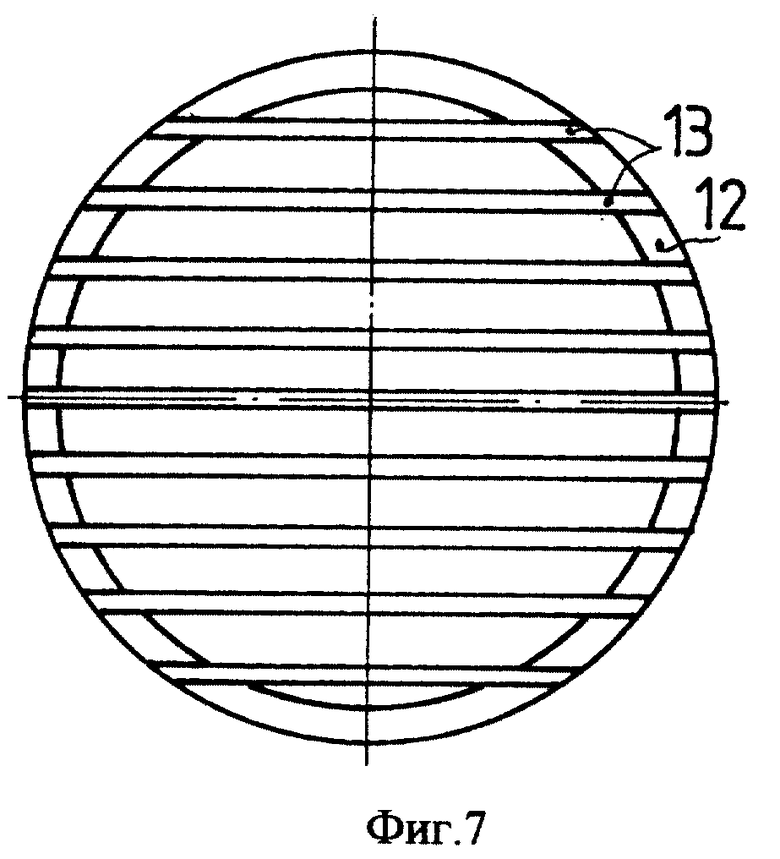

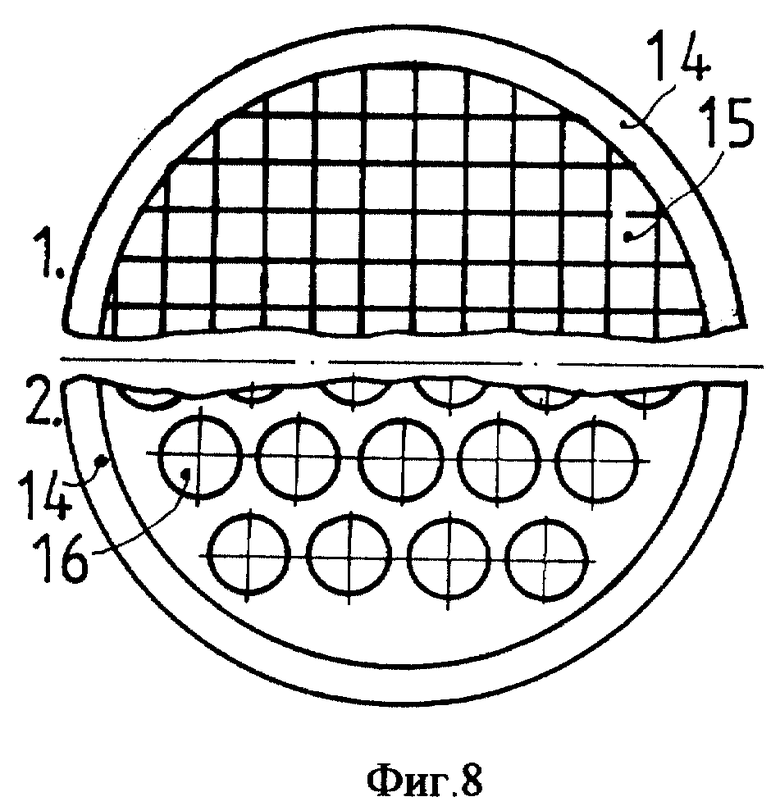

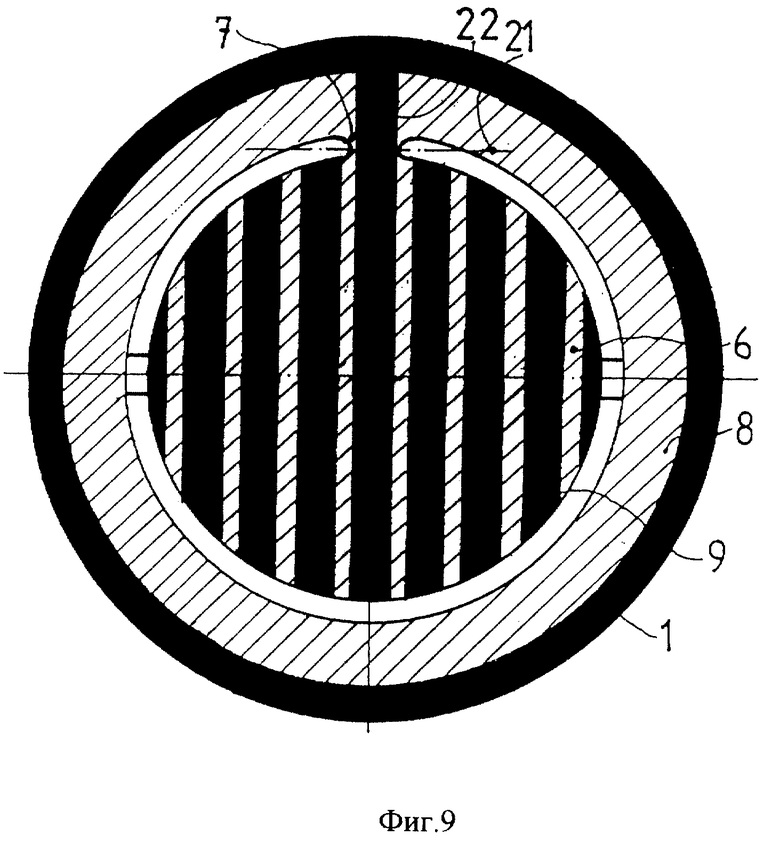

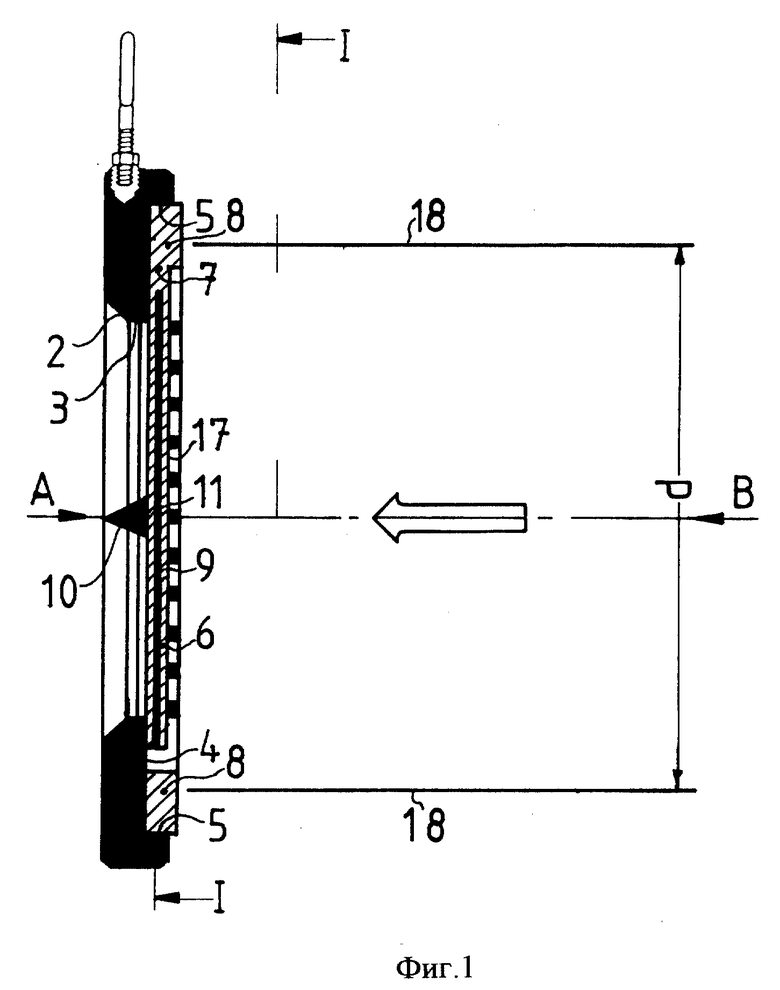

Обратный клапан графически изображен на приведенных чертежах, где на фиг.1 показан продольный разрез по оси клапана в закрытом положении; на фиг. 2 - вид А на закрытый клапан спереди со стороны сужающегося входного участка; на фиг.3 - сечение (I-I) на фиг 1; на фиг.4 - продольный разрез по оси клапана в открытом положении; на фиг.5 - вид В на открытый клапан сзади со стороны седла. На остальных чертежах (фиг.6-9) приведены графические пояснения к различным вариантам конструктивных исполнений обратного клапана. Стрелки показывают направление действия давления рабочей среды.

Обратный клапан включает корпус (1), содержащий сужающийся входной участок (2) на передней стороне по ходу движения рабочей среды, седло (3) с кольцевой уплотнительной поверхностью (4) и кольцевую выточку (5) на задней стороне. Внутри корпуса (1) шарнирно подвешен эластичный запорный орган (6), выполненный заодно с шарниром (7) и уплотнительной кольцевой прокладкой (8), размещенной в кольцевой выточке (5) корпуса (1). Эластичный запорный орган (6) армирован жесткими элементами (9). Корпус (1) снабжен упорным элементам (10) с контактной поверхностью (11), расположенной заподлицо с кольцевой уплотнительной поверхностью (4) седла (3).

Упорный элемент (10) расположен по диаметру седла (3) и может быть выполнен различного поперечного сечения (например, крыловидного, треугольного, тонкого прямоугольного и т.д.) с передней удобообтекаемой частью, не выступающей за габарит корпуса. При этом упорный элемент (10) располагают преимущественно перпендикулярно армирующим элементам (9) при закрытом положений эластичного запорного органа (6), как показано на (фиг.1) В газогидравлических системах высокого давления возможно применение обратного клапана с несколькими упорными элементами числом (n≥2), расположенными преимущественно симметрично относительно диаметрального упорного элемента (10) или относительно диаметра седла.

Упорный элемент может быть также выполнен в виде круговой щелевой решетки (12) с ребрами (13), также ориентированными преимущественно перпендикулярно армирующим элементам (9) при закрытом положении эластичного запорного органа (6) (фиг.7). Наконец, упорный элемент может быть выполнен в виде круговой решетки (14) с отверстиями, например, квадратной формы (15) (фиг.8, 1) или круглой формы (16) (фиг.8, 2). Для снижения стоимости изготовления целесообразно упорный элемент выполнять заодно с корпусом (1).

На задней поверхности (17) эластичного запорного органа (6), взаимодействующей с внутренней поверхностью (18) газогидравлического устройства при полностью открытом положении клапана (фиг.4, 5), расположены выступы шероховатости, выполненные, например, в виде обособленных цилиндриков (19). Благодаря этому выдерживается определенное расстояние и не происходит прилипание эластичного запорного органа (6) к внутренней поверхности (18) газогидравлического устройства. Возможен вариант исполнения эластичного запорного органа (6), когда его задняя поверхность (17) изготовлена гофрированной.

Армирующие элементы (9) могут быть выполнены сечением любой геометрической формы (фиг.6), например: а - круглой, b - треугольной, с прямоугольной. При этом предпочтение следует отдавать армирующим элементам, для сечения которых выполняется условие (L≥h), где L и h - соответственно ширина армирующего элемента и h - его высота по толщине эластичного запорного органа (6).

Армирующие элементы (9) в эластичном запорном органе (6) расположены рассредоточенно по меньшей мере в два параллельных ряда и установлены в рядах из условия: L1=L2...=Ln; ΔL1 = ΔL2 =...= ΔLn, таким образом, что армирующие элементы предыдущего ряда будут перекрывать зазоры между армирующими элементами последующего ряда, где L1 - ширина армирующего элемента первого ряда, считая от передней плоскости эластичного запорного органа (6), L2 и Ln - ширина армирующих элементов второго и последующих рядов, ΔL1,ΔL2 и ΔLn - соответственно зазоры между армирующими элементами первого, второго и последующего рядов (фиг.6, а, е, f).

Первый ряд многорядных армирующих элементов по ходу течения рабочей среды располагают широкими сторонами параллельно передней контактной поверхности эластичного запорного органа, взаимодействующего с уплотнительной поверхностью седла. Многорядное расположение армирующих элементов позволяет эластичному запорному органу выдерживать значительные по величине давления в закрытом положении клапана.

Возможна также конструкция эластичного запорного органа (6) с армирующими элементами (9) в одном ряду, установленными с возможностью образования подвижно сочлененного диска (20), фрагмент которого показан на (фиг. 6, g).

Армирующие элементы (9) расположены преимущественно под прямым углом к оси (21) шарнира (7) эластичного запорного органа (6) (фиг. 3).

Армирующие элементы (9) могут быть выполнены со сквозными по толщине отверстиями, обеспечивающими увеличенную площадь их сцепления с эластичным материалом запорного органа (6).

При укладке армирующих элементов в два и более параллельных ряда последний ряд может быть расположен снаружи эластичного запорного органа (6) на его задней поверхности. В этом случае надобность в выступах шероховатости или в гофрированной задней поверхности отпадает.

При больших давлениях в клапане могут быть установлены два и более эластичных запорных органа. Оси шарниров нескольких запорных органов могут быть совмещены или смещены в окружном направлении на любой угол α = 1o до 359o, поскольку армирующие элементы расположены перпендикулярно оси шарнира при любом положении эластичного запорного органа. Так, например, при установке двух эластичных запорных органов их оси шарниров могут быть совмещены (α = 0°), а также расположены относительно диаметра параллельно (α = 180°).

В газогидравлических устройствах, где требуется большое усилие для прожатия уплотнительной кольцевой прокладки, внутри последней концентрично внешнему контуру эластичного запорного органа может быть размещена закладная деталь, выполненная в виде шайбы из твердого материала, например, металла, и исключающая защемление эластичного запорного органа (6) при больших усилиях сжатия в результате выдавливания эластичного материала в зазор между уплотнительной кольцевой прокладкой (8) и эластичным запорным органом (6).

В газогидравлических системах, опасных по гидравлическому удару, целесообразно армирующие элементы выполнить в виде пластинчатых пружин, при этом центральная пластинчатая пружина (22) может быть пропущена одним концом через шарнир (7) и уплотнительную кольцевую прокладку (8) (фиг.9). При таком варианте конструктивного исполнения обеспечивается практически мгновенное срабатывание обратного клапана при остановке течения рабочей среды и значительно повышается демпфирующая способность запорного органа против разрушительного воздействия гидравлического удара. Возможен также вариант конструктивного решения, когда центральная пластинчатая пружина (22) установлена снаружи на задней поверхности эластичного запорного органа и консольно закреплена в кольцевой выточке (5) корпуса (1).

Концы армирующих элементов (9) могут быть размещены внутри эластичного запорного органа (6) концентрично его внешнего контура или могут быть выпущены наружу по внешнему контуру эластичного запорного органа (6), как показано на (фиг. 1, 3, 4).

Обратный клапан работает следующим образом. При прямом движении рабочей среды под действием прямого давления на переднюю плоскость эластичного запорного органа (6) последний отрывается от кольцевой уплотнительной поверхности (4) седла (3) и благодаря эластичному шарниру (7) с шарнирной осью (21) прижимается потоком рабочей среды к внутренней поверхности (18) газогидравлического устройства на определенном расстоянии, определяемом высотой выступов шероховатости (19). Поскольку армирующие элементы (9) расположены внутри эластичного запорного органа (6) рассредоточенно, а зазоры между ними заполнены эластичным материалом, запорный орган (6) свободно деформируется в поперечном направлении и повторяет форму образующей поперечного сечения газогидравлического устройства. В результате этого запорный орган (6) полностью убирается из проточной части клапана, и поток рабочей среды практически без сопротивления движется в прямом направлении.

При остановке движения потока рабочей среды под действием обратного давления эластичный запорный орган (6) благодаря неплотному прилеганию за счет выступов шероховатости (19) легко отрывается от внутренней поверхности (18) газогидравлического устройства и герметично прилегает передней гладкой поверхностью к кольцевой уплотнительной поверхности (4) седла (3) и контактной поверхности (11) упорного элемента (10). За счет продольной жесткости армирующих элементов (9) обеспечивается надежная герметизация обратного клапана и полностью исключается утечка рабочей среды через уплотнительный узел клапана.

При использовании упорных элементов различного конструктивного исполнения, многорядного расположения армирующих элементов в одном запорном органе или нескольких запорных органов в одном клапане, как правило, и несколько раз увеличивается продольная жесткость запорного органа и возрастет величина воспринимаемого клапаном давления при неизменном аномально низком коэффициенте сопротивления.

Применение пружинящих армирующих элементов позволяет использовать обратный клапан в газогидравлических устройствах и системах, опасных по гидравлическому удару.

Таким образом, данный обратный клапан в совокупности основных и дополнительных конструктивных признаков решает поставленную задачу его надежной работы в области средних и высоких давлений, а также в газогидравлических системах и устройствах, опасных по гидравлическому удару, при этом обратный клапан является энергосберегающим устройством из-за аномально низких потерь энергии в нем. Кроме того, обратный клапан прост по конструкции и характеризуется низкой трудоемкостью изготовления, сборки и монтажа, а также малым весом и габаритами.

Предлагаемый обратный клапан может найти широкое применение в газогидравлических устройствах различного назначения, возможными областями использования которых можно назвать следующие:

- нефте- и газодобывающая промышленности,

- химическая и нефтехимическая индустрии,

- теплогазоснабжение, водоснабжение и водоотведение населенных мест и промпредприятий,

- нефте- и газопроводные системы,

- системы экологической защиты технологических процессов и аппаратов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент США 5261448 А, F 16 К 15/03, опубликован 16.11.1993.

2. Патент Швейцарии 585363 А5, F 16 К 15/14, опубликован 28.02.1977.

3. Патент Франции 2187084, F 16 К 17/00, опубликован 11.01.1974.

4. Авт. свидетельство СССР 1229437, F 04 D 9/02, 29/42, опубликовано 08.01.1986.

5 Patent DDR 230306 A3, F 04 D 29/66, опубликован 27.11.85.

6 Патент Великобритании 2262972 А, F 16 К 15/03, опубликован 07.07.1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАТНЫЙ КЛАПАН ДЛЯ ТРУБОПРОВОДА | 1998 |

|

RU2172884C2 |

| ДАТЧИК ДАВЛЕНИЯ ДЛЯ РАСХОДОМЕРА | 1997 |

|

RU2157974C2 |

| ДАТЧИК ДАВЛЕНИЯ ДЛЯ РАСХОДОМЕРА | 2001 |

|

RU2208767C2 |

| ДАТЧИК ДАВЛЕНИЯ ДЛЯ РАСХОДОМЕРА | 1997 |

|

RU2157973C2 |

| ДАТЧИК ДАВЛЕНИЯ ДЛЯ РАСХОДОМЕРА | 1997 |

|

RU2157971C2 |

| Прямоточный запорный клапан | 1990 |

|

SU1803666A1 |

| ДАТЧИК ДАВЛЕНИЯ ДЛЯ РАСХОДОМЕРА | 1997 |

|

RU2157972C2 |

| ОБРАТНЫЙ КЛАПАН | 2016 |

|

RU2641146C2 |

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1997 |

|

RU2157975C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ ВЕТРА И ПРЕОБРАЗОВАНИЯ ЕЁ В ДРУГИЕ ВИДЫ ЭНЕРГИИ И ВЕТРОЭНЕРГЕТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2551145C1 |

Обратный клапан для газогидравлических устройств предназначен для перекрытия сечения каналов газогидравлических устройств различного назначения при плановых или аварийных остановках подачи среды, а также для защиты насосных агрегатов и трубопроводов от разрушительного воздействия гидравлических ударов. Обратный клапан для газогидравлических устройств содержит корпус с сужающимся участком на передней стороне по ходу движения рабочей среды, седло с уплотнительной поверхностью и кольцевую выточку на задней стороне. Внутри корпуса шарнирно подвешен эластичный запорный орган. Последний армирован жесткими элементами и выполнен заодно с шарниром и уплотнительной кольцевой прокладкой, размещенной в кольцевой выточке корпуса. В корпусе установлен упорный элемент. Контактная поверхность последнего расположена заподлицо с кольцевой уплотнительной поверхностью седла. Передняя часть упорного элемента не выступает за габарит корпуса. Армирующие элементы эластичного заторного органа расположены рассредоточенно по меньшей мере в два параллельных ряда и установлены со смещением в рядах согласно определенному условию. При этом армирующие элементы предыдущего ряда перекрывают зазоры между армирующими элементами последующего ряда. Изобретение позволяет повысить надежность клапана, упростить его конструкцию и снизить трудоемкость изготовления, сборки и монтажа, уменьшить все и габариты устройства. 18 з.п. ф-лы, 9 ил.

| Входное устройство центробежного насоса | 1979 |

|

SU1229437A1 |

| ФИШКА ИГРОВАЯ | 2004 |

|

RU2262972C1 |

| US 5261448 А, 16.11.1993 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СИЛ СЖАТИЯ ЛЬДА | 2000 |

|

RU2187084C2 |

| Соединение трубопроводов | 1973 |

|

SU585363A1 |

Авторы

Даты

2002-08-10—Публикация

2000-08-21—Подача