Изобретение относится к обратимым и реверсивным машинам постоянного тока с постоянным магнитом.

Известен цилиндрический ударный униполярный генератор, содержащий массивный ферромагнитный цилиндрический якорь с установленными по его торцам полыми цилиндрами, двухполюсный ферромагнитный кольцевой статор с центральным индуктором и дополнительными кольцевыми индукторами, установленными у торцов полых цилиндров. Генератор снабжен также токосъемами, один из которых расположен на боковой поверхности якоря, а два других установлены на свободных концах полых цилиндров (Авт. cв. СССР 904138, МКИ 3 Н 02 К 31/00, 10.02.82). Недостатком данного генератора является его низкий коэффициент полезного действия (кпд) преобразования механической энергии в электрическую из-за больших Джоулевых потерь в массивном якоре, а также энергетических потерь от ЭДС самоиндукции. Кроме того, устройство работает в импульсном режиме и не может быть использовано в качестве двигателя, работающего с гибкой динамической системой управления.

Известна униполярная машина постоянного тока, содержащая ротор-якорь, установленный на валу, на внешней поверхности которого размещены щетки, а также магнитную систему возбуждения, выполненную в виде сверхпроводящей обмотки, размещенной в криостате и установленной внутри ротора (Авт. cв. СССР 482852, МКИ Н 02 К 31/02, 18.12.75). Недостатком данной машины является низкий кпд, обусловленный неэффективным использованием искаженного магнитного поля возбуждения и Джоулевыми потерями в якоре из-за токовой неоднородности, вызванной вихревыми токами. Токовая неоднородность вызывает и переменную векторную направленность собственного магнитного поля якоря, снижающего эффективность его взаимодействия с магнитным полем возбуждения.

Задачей настоящего изобретения является повышение коэффициента полезного действия обратимой реверсивной машины с гибкой динамической системой управления, имеющей минимальные Джоулевые потери в якоре, за счет создания более однородного постоянного магнитного поля возбуждения и максимальной токовой однородностью в токопроводе якоря.

Поставленная задача решается тем, что в машине постоянного тока, содержащей магнитную систему возбуждения, вал, на котором установлен ротор в виде полого цилиндра, и якорь с токосъемными щетками, магнитная система возбуждения выполнена из кольцевого радиально намагниченного магнита с полюсными наконечниками, выполненными в виде коаксиально установленных полых цилиндров, образующих кольцевой зазор, в котором размещен ротор, консольно закрепленный на валу. Причем якорь размещен на внешней боковой поверхности ротора и выполнен в виде пакета, состоящего их диэлектрического и двух токопроводящих слоев, первый из которых выполнен толщиной 0,1-0,5 мм из металла с распределением электронов по d-уровням и имеющего кристаллическую структуру чистотой более 99,9%, а второй слой выполнен толщиной менее 0,3 мм из металла, имеющего кристаллическую структуру с открытой поверхностью Ферми и чистотой более 99,99%, при этом токопроводящие слои пакета контактируют с токосъемными щетками.

Как один из вариантов конструктивного исполнения машины, не исчерпывающего другие возможные варианты ее исполнения, полюсные наконечники магнитной системы возбуждения могут быть размещены симметрично кольцевому магниту, при этом машина снабжена вторым ротором, консольно закрепленным на валу, и на его внешней боковой поверхности размещен якорь, выполненный в виде пакета, состоящего из диэлектрического и двух электропроводящих слоев, контактирующих с токосъемными щетками.

Каждый якорь машины может быть выполнен из двух и более пакетов.

Причем токопроводящие слои пакетов якорей могут контактировать с токосъемными щетками посредством колец, установленных на торцах роторов.

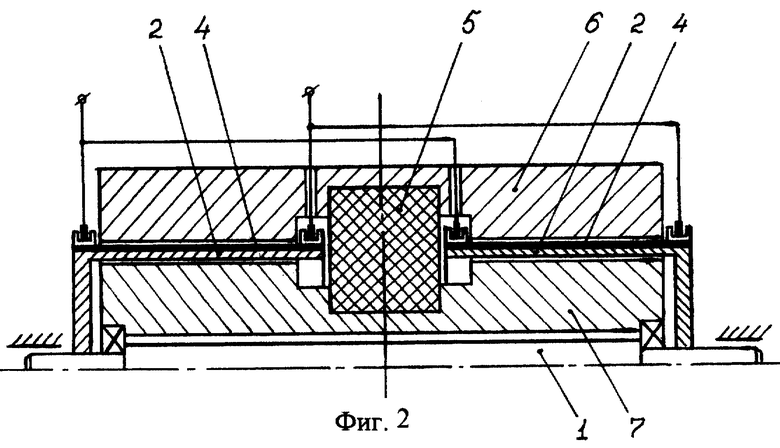

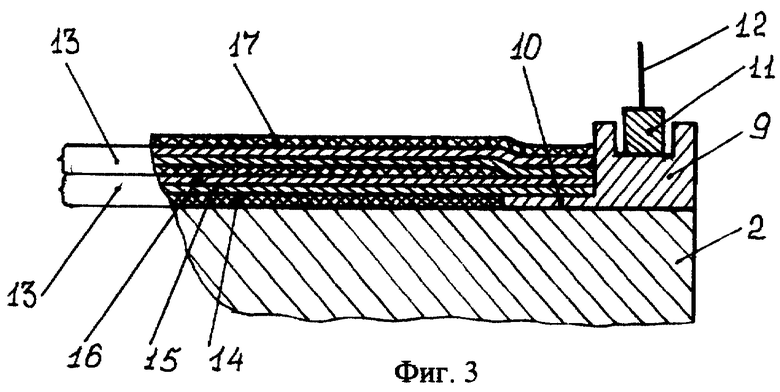

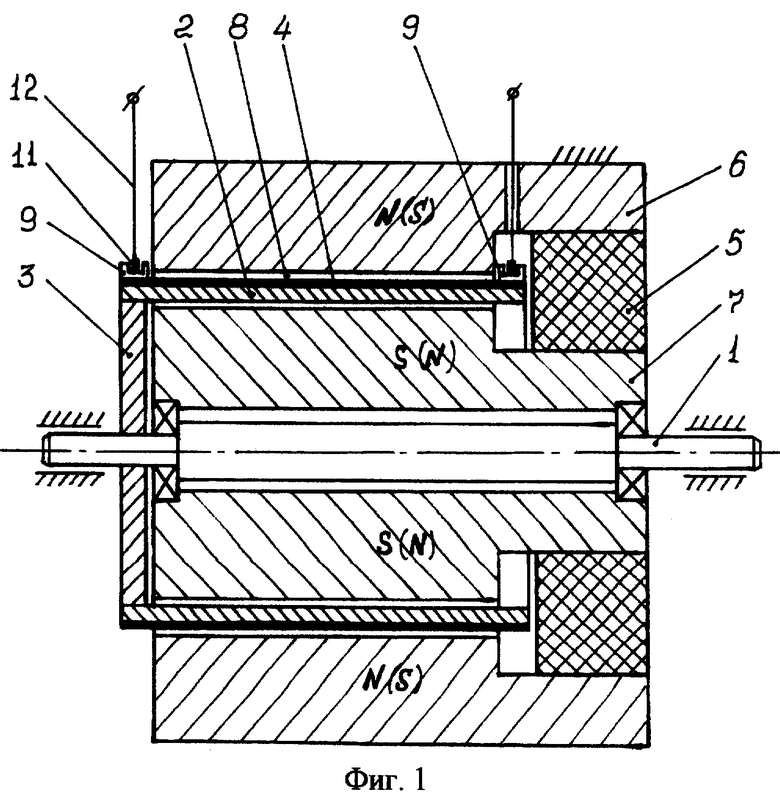

Сущность изобретения поясняется чертежами, где на фиг.1 представлена машина с одним ротором, на фиг.2 - исполнение машины с двумя роторами, а на фиг.3 - фрагмент ротора с якорем, выполненным с двумя пакетами слоев.

Машина постоянного тока содержит вал 1, на котором установлен ротор 2 в виде полого тонкостенного цилиндра, консольно закрепленного на диске 3, закрепленного в свою очередь на валу 1. Ротор 2 может быть выполнен колоколообразным. На внешней боковой поверхности ротора 2, изолированного от него, закреплен якорь 4. Статором машины является магнитная система возбуждения, выполненная из кольцевого радиально намагниченного постоянного магнита 5. Полюса магнита 5 выполнены из магнитомягкого материала, например, из сплава Nd-Fe-B в виде коаксиально установленных полых цилиндров 6 и 7. Один из цилиндров 6 контактирует с внешней боковой стороной постоянного магнита 5, а второй полюс 7 - с внутренней боковой стороной магнита 5. Полюса 6 и 7 образуют кольцевой зазор 8, в котором размещены ротор 2 с якорем 4. На торцах ротора 2 или на краях его боковой поверхности жестко закреплены токопроводящие кольца 9 с токопроводящими площадками 10. С кольцами 9 скользящими контактами взаимодействуют токосъемные щетки 11 с токоподводящими жгутами 12.

Якорь 4 машины представляет собой пакет 13, состоящий из диэлектрического и двух токопроводящих слоев, нанесенных на внешнюю поверхность ротора 2 с обеспечением высокой адгезии между всеми слоями с целью противодействия разрушающим нагрузкам от высоких скоростей ротора (до 100 тыс. об/мин) при работе машины в режиме двигателя. Ближайший к ротору 2 слой 14 пакета 13 выполнен диэлектрическим. Если ротор 2 выполнен из неэлектропроводного материала, например, из карбида бора, то в первом пакете 13 диэлектрический слой может отсутствовать.

Первый токопроводящий слой 15 пакета 13 выполнен с толщиной менее 0,5 мм из металла с распределением электронов по d-уровням и имеющего кристаллическую структуру чистотой более 99,9%, предпочтительно чистотой более 99,99%. Этот слой может быть нанесен в глубоком (менее 106 Торр) вакууме методом напыления и является подложкой для нанесения второго токопроводящего слоя.

Второй токопроводящий слой 16 единичного пакета 13 наносится толщиной менее 0,3 мм на первый токопроводящий слой 15. При этом наносимый материал, составляющий этот токопроводящий слой 16, выполнен из металла, имеющего кристаллическую структуру с открытой поверхностью Ферми (например, Al, Сu, Au, Ag), чистотой более 99,99%, предпочтительно чистотой более 99,999%, и фракцией менее 0,001 мм.

Нанесение второго токопроводящего слоя 16 осуществляют или методом вакуумного напыления, или методом зонной плавки, или методом выращивания кристалла, но с одним технологическим условием: нанесение этого слоя производится в электростатическом поле. При этом анод, состоящий из наносимого материала, перемещается вдоль катодной поверхности на расстоянии не более 5 мм. Это обеспечивает жесткую ориентацию кристаллов металла этого слоя, исключающую хаотичное движение электронов проводимости, что приводит к достижению максимального взаимодействия суммарного вектора магнитных моментов электронов с магнитным полем возбуждения. Одновременно с этим жесткая ориентации кристаллографических осей решетки металла второго токопроводящего слоя 16 обеспечивает резкое снижение активного сопротивления в токопроводе якоря 4 до значений менее 10-9-10-11 Ом/м. В то же время вследствие взаимодействия с магнитными моментами строго ориентированного потока электронов в открытой поверхности Ферми слоя 16 приводит также к возникновению в предыдущем токопроводящем слое 15, состоящего из металлов с d-электронной проводимостью, открытой поверхности Ферми в структуре металла на глубину до 0,2-0,3 мм. В то же время сочетание двух элементов, например Ag (серебро) и W (вольфрам), во-первых, создает термоЭДС (дополнительное электростатическое поле), векторно-направленного в сторону усиливающего коэрцитивную силу магнитного поля возбуждения и тем самым способствующего увеличению крутящего момента ротора, а во-вторых, создает дополнительный поток электронов в слое с d-электронной проводимостью в основном направлении движения тока проводимости.

Якорь 4 может быть выполнен из двух и более пакетов 13 слоев. Однако в любом случае последний пакет 13 целесообразно выполнять с дополнительным наружным диэлектрическим слоем 17.

Как вариант, не исчерпывающий другие возможные варианты конструктивного исполнения машины, она может быть выполнена с симметричным расположением полюсов 6 и 7 относительно магнита 5. В этом случае машина снабжена вторым ротором 2, который так же, как и первый, консольно закреплен на валу 1 и имеет на внешней боковой поверхности якорь 4 аналогичного исполнения, как и на первом роторе, снабженного токосъемными щетками 11.

Машина работает следующим образом.

Посредством токоподводящих жгутов 12, токосъемных щеток 11 и колец 9 с токопроводящими кольцевыми площадками 10 к токопроводящим слоям 14 и 15 якоря 4 подается напряжение. Возникающий в токопроводящих слоях 14 и 15 якоря 4 поток заряженных частиц (электрический ток) взаимодействует с радиальным магнитным потоком возбуждения, создаваемым полюсными наконечниками 6 и 7 постоянного кольцевого радиально намагниченного магнита 5. Данное взаимодействие приводит к созданию крутящего момента на роторе 2, а значит, и на валу 1 машины.

Благодаря тому, что второй токопроводящий слой 16 состоит из металлов (или сплавов), имеющих кристаллическую структуру с открытой поверхностью Ферми с фракциями менее 0,001 мм, чистотой более 99,99%, имеет толщину менее 0,3 мм и наносится с определенной вышеуказанной ориентацией, достигается электропроводимость токопроводящего слоя 16, близкая с сверхпроводимости. В этом случае крутящий момент ротора 2 достигает максимума: обеспечивается мощность до 10 КВт и скорость вращения ротора 2 более 50000 об/мин, что будет определяться лишь прочностными характеристиками каркаса ротора. Кпд такой машины с учетом суммы подводимой и возбуждаемой энергии превышает 98%, приближаясь к 100%.

Фракции металла с открытой поверхностью Ферми и с чрезвычайно развитой, высокоактивированной общей наружной поверхностью могут изготавливаться на так называемых УДА-установках (универсальный дезинтегратор активатор) лауреата Ленинской премии д.т.н. Хинта И.А. Эта технология позволяет достигать требуемой минимальной фракции и получать практически чистый и бездефектный материал с высокой активной поверхностью, в том числе в плане взаимодействия с внешним магнитным полем.

Указанные толщины токопроводящих слоев 15 и 16 единичного пакета 13 выбираются исходя из назначения двигателя и соответствуют рабочему напряжению на роторе 0,1-0,4 вольта, в зависимости от величины пропускаемого через якорь тока, что позволяет использовать для работы двигателя всего одну аккумуляторную банку достаточной мощности. При этом аккумулятор может содержать недефицитные материалы, т.е. высокой ЭДС от него не требуется. С уменьшением толщины проводящих слоев единичного пакета тяговые характеристики двигателя улучшаются, но растет величина рабочего напряжения. С увеличением числа единичных пакетов 13 происходит набор мощности, который в принципе не ограничен для этого вида электрических машин.

Окончательная изготовляемая толщина цилиндрического полого ротора, обеспечивающая его прочностные характеристики, позволяет выбрать минимальную ширину кольцевого зазора 8 между полюсами 6 и 7 магнитной системы возбуждения, посередине которого установлен ротор с возможностью свободного вращения.

Равномерно распределенные по длине внешних окружностей токоподводящие щетки могут быть заменены тонкостенными подшипниками, например, производства фирмы SKF, что улучшает высокоскоростные характеристики электрической машины, при этом, если токоподводящие кольца 9 якоря 4 соединены с внутренними обоймами подшипников, то токоподвод осуществляется к внешним обоймам, и, наоборот, в зависимости от выбранной конструкции.

Таким образом, в заявленной конструкции машины магнитная система возбуждения позволяет создать в рабочем зазоре 8 постоянный по высоте и длине поток магнитной индукции с отсутствием его выпучивания. Выполнение якоря из вышеописанных токопроводящих слоев позволяет равномерно распределить рабочий ток по сечению якоря и при этом резко снизить активное сопротивление в токопроводе. В этом случае обеспечивается максимально возможный эффект взаимодействия магнитного поля возбуждения и токов проводимости в токопроводе якоря, что существенно повышает кпд машины, приближая его к 100%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИПОЛЯРНЫЙ ГЕНЕРАТОР ПОСТОЯННОГО ТОКА | 2014 |

|

RU2546970C1 |

| Электрическая машина постоянного тока конструкции Спирякова | 1990 |

|

SU1829091A1 |

| Бесконтактная электрическая машина | 1985 |

|

SU1336168A1 |

| ОСЕВОЙ КОМПРЕССОР | 1993 |

|

RU2057970C1 |

| МАГНИТОЭЛЕКТРИЧЕСКАЯ БЕСКОНТАКТНАЯ МАШИНА С АКСИАЛЬНЫМ ВОЗБУЖДЕНИЕМ | 2010 |

|

RU2437202C1 |

| ТОРЦОВЫЙ ЭЛЕКТРИЧЕСКИЙ ДВИГАТЕЛЬ ПОСТОЯННОГО ТОКА ИНДУКТОРНОГО ТИПА | 2003 |

|

RU2286643C2 |

| МОДУЛЬНО-ДИСКОВАЯ УНИВЕРСАЛЬНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА БЕЛАШОВА | 2008 |

|

RU2368996C1 |

| МОДУЛЬНО-ЦИЛИНДРИЧЕСКАЯ УНИВЕРСАЛЬНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА БЕЛАШОВА | 2008 |

|

RU2368994C1 |

| БЕСКОНТАКТНАЯ МАГНИТОЭЛЕКТРИЧЕСКАЯ МАШИНА С АКСИАЛЬНЫМ ВОЗБУЖДЕНИЕМ | 2010 |

|

RU2436221C1 |

| ЭЛЕКТРИЧЕСКИЙ ДВИГАТЕЛЬ ПОСТОЯННОГО ТОКА ИНДУКТОРНОГО ТИПА | 2003 |

|

RU2286642C2 |

Изобретение относится к области электротехники, а именно к обратимым и реверсивным машинам постоянного тока с постоянным магнитом. Техническим результатом настоящего изобретения является повышение коэффициента полезного действия обратимой реверсивной машины с гибкой динамической системой управления, имеющей минимальные Джоулевые потери в якоре. Сущность изобретения состоит в том, что машина постоянного тока содержит магнитную систему возбуждения, выполненную из кольцевого радиально намагниченного магнита с полюсными наконечниками в виде концентрично установленных полых цилиндров, образующих кольцевой зазор, в котором размещен ротор, консольно закрепленный на валу. Согласно изобретению якорь машины размещен на внешней боковой поверхности ротора и выполнен в виде пакета, состоящего их диэлектрического и двух электропроводящих слоев, первый из которых выполнен толщиной 0,1-0,5 мм из металла с распределением электронов по d-уровням, имеющего кристаллическую структуру чистотой более 99,9%, а второй слой выполнен толщиной 0,05-0,3 мм из металла, имеющего кристаллическую структуру с открытой поверхностью Ферми чистотой более 99,99%. При этом токопроводящие слои пакета якоря контактируют с токосъемными щетками. 3 з.п. ф-лы, 3 ил.

| Униполярная машина постоянного тока | 1965 |

|

SU482852A1 |

| Цилиндрический ударный униполярный генератор | 1980 |

|

SU904138A1 |

| УНИПОЛЯРНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 1994 |

|

RU2074485C1 |

| УНИПОЛЯРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1990 |

|

RU2037942C1 |

| US 4024422 A, 17.05.1977 | |||

| GB 1531587 A, 08.11.1978. | |||

Авторы

Даты

2002-08-10—Публикация

1999-04-20—Подача