Настоящее изобретение относится к способу изготовления заготовки оптического волокна большого диаметра и, в частности, к устройству и способу нанесения наружной оболочки на стержень заготовки оптического волокна, уменьшающим длительность изготовления заготовки за счет предварительного нагрева стеклянной трубки в печи, нагревания стеклянной трубки кислородно-водородной горелкой и обжима стеклянной трубки на стержне заготовки, и устройству волочения оптического волокна, а также способу подачи стеклянной трубки и стержня заготовки в печь, при котором тепло применяется для обжима стеклянной трубки на стержне заготовки с образованием заготовки и при котором тепло применяется к заготовке для вытягивания оптического волокна из печи.

Обычно для изготовления оптического волокна применяют два технологических процесса: в ходе первого процесса изготавливают стержень заготовки, после чего получают заготовку способом помещения стержня в трубку и нанесения наружной оболочки; в ходе второго процесса из полученной заготовки вытягивают с оплавлением оптическое волокно наружным диаметром 125 мкм.

Стержень заготовки получают способом внешнего осаждения или способом внутреннего осаждения. В ходе процесса наружного осаждения, такого как процесс VAD (Осевое осаждение из паровой фазы) и процесс OVD (Внешнее осаждение из пара), происходит осаждение на стержень заготовки частиц SiО2, которые называют "сажей", путем гидролиза химических газов, таких как SiCl4, и других присадок вместе с кислородом посредством пламени при подаче этих газов на стержень заготовки. Затем этот пористый стержень заготовки помещают в печь, дегидратируют и подвергают спеканию с использованием С12 и Не, получая таким образом прозрачный стержень заготовки. С другой стороны, в ходе процесса внутреннего осаждения, такого как процесс CVD (Химическое осаждение из паровой фазы) и процесс MCVD (Модифицированное химическое осаждение из паровой фазы), на внутреннюю поверхность стеклянной трубки наносят множество слоев, подавая в трубку SiCl2 и другие присадки вместе с О2, после чего стеклянную трубку с осажденными слоями нагревают до высокой температуры и обжимают, одновременно подавая в трубку Cl2 и Не. Таким образом получается стеклянный стержень. Процесс MCVD находит широкое применение и позволяет получать высококачественные стеклянные стержни заготовки.

Возможности процессов изготовления оптического волокна MCVD и CVD с учетом их технологических характеристик ограничены получением стержня заготовки диаметром около 23 мм или более. По этой причине с целью повысить выход годной продукции исследовали способ нанесения наружной оболочки, при котором стеклянную трубку прихватывают плавлением к стержню заготовки, полученному указанными процессами внутреннего осаждения.

Для получения заготовки большого диаметра приготовленный стержень заготовки вставляют в стеклянную трубку большого диаметра, которую затем нагревают и обжимают по стержню способом помещения стержня в трубку или нанесения наружной оболочки, который хорошо известен и поэтому не описывается подробно. Это подробно описано в патентной заявке США 08/292977 под названием "Способ и устройство одномодового первичного нанесения наружной оболочки" и патенте США 4820322, выданном Джерри В.Баумгарту и др. и озаглавленном "Способ и устройство для нанесения наружной оболочки на стеклянный стержень", в котором применяют вертикальный станок и способ помещения стержня в трубку или нанесения наружной оболочки для получения заготовки большого диаметра, при котором стержень заготовки вставляют в стеклянную трубку большого диаметра, нагревают и обжимают по стеклянной трубке, в то время как давление в зазоре между трубкой и стержнем понижают, создавая разрежение. Другой описанный способ предусматривает использование индукционной печи с циркониевым нагревательным элементом для обжатия трубки по стержню в ходе операции волочения оптического волокна.

Хотя ввод стержня заготовки, полученного процессом MCVD, в стеклянную трубку наружным диаметром 70 мм и получение наружной оболочки не представляет трудностей, количество тепла, необходимое для нанесения наружной оболочки, возрастает по мере увеличения наружного диаметра или толщины стекла, в результате чего происходит снижение производительности горелки, применяемой для наружной подачи тепла. Проблему можно решить путем дальнейшего понижения давления на поверхности раздела между стержнем заготовки и стеклянной трубкой, но очень большое разрежение вызывает ухудшение концентричности и округлости поперечного сечения заготовки.

С другой стороны, количество тепловой энергии, подводимой извне, можно увеличить просто путем увеличения расхода рабочей смеси в кислородно-водородной горелке. Однако при этом наружная поверхность стеклянной трубки размягчается, что ведет к снижению вязкости, в то время как внутренняя ее поверхность размягчается довольно медленно, сохраняя заданную вязкость. Поэтому поверхность стеклянной трубки может быть при повышении расхода деформирована давлением пламени, или же из горелки на поверхность стеклянной трубки большого диаметра могут попасть посторонние частицы. Кислородно-водородная горелка не может обеспечить достаточной передачи тепла на поверхность стеклянной трубки из-за своей относительно короткой зоны нагрева и вызывает неравномерное распределение температуры по периферии стеклянной трубки. Поэтому возникают нарушения геометрической формы, такие как овальность поперечного сечения стеклянной трубки, а различия в вязкости между наружной и внутренней поверхностями стеклянной трубки вызывают увеличение потерь из-за микроизгибов. Кроме того, значительно снижается выход годного из-за того, что на изготовление заготовки требуется приблизительно 2-4 ч.

Из полученной способом нанесения наружной оболочки заготовки вытягивают с оплавлением оптическое волокно наружным диаметром 125 мкм с заданной линейной скоростью и при заданной растягивающей нагрузке. Ключевым элементом процесса волочения является повышение производительности за единицу времени за счет увеличения линейной скорости, а существующая линейная скорость составляет обычно 600-1200 м/мин.

Однако указанный способ волочения оптического волокна имеет заметные недостатки, поскольку массовое производство оптических волокон невозможно из-за низкой линейной скорости, а выход годной продукции уменьшается при увеличении себестоимости оптического волокна из-за добавления процесса нанесения наружной оболочки для получения заготовки из стержня заготовки перед волочением оптического волокна.

Другое известное устройство и процессы изготовления заготовок оптического волокна и волочения из них оптического волокна рассмотрены в патенте США 2980957, выданном Дж.М.Хику, мл. и озаглавленном "Способ и устройство для применения в изготовлении светопроводящих устройств", в котором описаны устройство и способ обжима стеклянной трубки по стеклянному стержню с использованием вертикального удерживающего устройства, в котором газы из зазора между трубкой и стержнем откачивают. Готовую заготовку затем подвергают волочению из устройства с получением оптического волокна. В патенте США 4602926, выданном Эндрю П. Гаррисону и др., и озаглавленном "Изготовление оптического волокна", описан способ изготовления оптического волокна путем подачи в печь стержня и трубки с разными скоростями и путем отслеживания диаметра волокна, которое вытягивают из печи. В патенте США 4793842, выданном Хироси Йокота и др. и озаглавленном "Способ получения стеклянной заготовки для оптического волокна", описан способ обжима трубки по стержню с целью получения заготовки, причем зазор между трубкой и стержнем заполняют газообразной смесью галогенида кремния, фторсодержащего соединения и кислорода и повергают предварительному нагреву до температуры от 500 до 1900oС. После операции предварительного нагрева атмосфера в зазоре замещается газообразной смесью галогеносодержащего соединения и кислорода, один конец трубки обжимают по стержню для образования уплотнения, после чего трубку обжимают по стержню при одновременном понижении давления в зазоре с помощью отсасывающего устройства. В Европейском патенте 501429-А1, выданном Масами Ито и др. и озаглавленном "Способ получения стеклянной заготовки для оптического волокна" описан процесс крепления трубки и стержня к вертикальному станку, ввод стрежня в трубку, заполнение зазора между трубкой и стержнем галогеносодержащим газом и газообразным кислородом и последующий обжим трубки по стержню для образования заготовки оптического волокна.

Для решения основных проблем первой целью настоящего изобретения является предложение для изготовления заготовки оптического волокна устройства и способа нанесения наружной оболочки на стержень заготовки оптического волокна, не допускающих неравномерного распределения температуры по периферии стеклянной трубки за счет передачи стеклянной трубке достаточного количества тепла из печи с широкой зоной нагрева и обеспечивающих концентричность поперечного сечения заготовки за счет стабильного обжима стеклянной трубки по стержню заготовки путем применения давления кислорода и водорода.

Второй целью настоящего изобретения является предложение для изготовления заготовки оптического волокна устройства и способа нанесения наружной оболочки на стержень заготовки оптического волокна, позволяющих получать высокопрочное оптическое волокно путем защиты поверхности стержня заготовки от посторонних частиц за счет использования низкого расхода кислорода и водорода.

Третьей целью настоящего изобретения является предложение для изготовления заготовки оптического волокна устройства и способа нанесения наружной оболочки на стержень заготовки оптического волокна, позволяющих увеличить скорость обжима стеклянной трубки большого диаметра в пять раз по сравнению с максимально существующей за счет увеличения суммарного подвода тепловой энергии.

Четвертой целью настоящего изобретения является предложение способа нанесения наружной оболочки на стержень заготовки оптического волокна, позволяющего изготавливать заготовку вне зависимости от наружного диаметра стеклянной трубки.

Пятой целью настоящего изобретения является предложение способа нанесения наружной оболочки на стержень заготовки оптического волокна путем простого накрывания стержня заготовки стеклянной трубкой.

Шестой целью настоящего изобретения является предложение способа нанесения наружной оболочки на стержень заготовки оптического волокна, позволяющего повысить выход годной продукции из заготовок.

Седьмой целью настоящего изобретения является предложение способа нанесения наружной оболочки на стержень заготовки оптического волокна, позволяющего равномерно размягчать стеклянную трубку по направлению от наружной поверхности к внутренней поверхности.

Восьмой целью настоящего изобретения является предложение способа нанесения наружной оболочки на стержень заготовки оптического волокна, позволяющего выпускать высокопрочную заготовку за счет защиты поверхности стеклянной трубки от попадания на нее посторонних частиц из горелки.

Девятой целью настоящего изобретения является предложение способа нанесения наружной оболочки на стержень заготовки оптического волокна, который может не допустить возникновения избыточных напряжений на поверхности раздела между стержнем заготовки и стеклянной трубкой путем контроля вязкости между ними.

Десятой целью настоящего изобретения является предложение способа волочения оптического волокна, позволяющего снизить длительность изготовления оптического волокна.

Одиннадцатой целью настоящего изобретения является предложение способа волочения оптического волокна, позволяющего успешно вытягивать оптическое волокно без процесса нанесения наружной оболочки.

Для достижения указанных целей предлагается устройство для нанесения наружной оболочки на стержень заготовки оптического волокна. Устройство для нанесения наружной оболочки содержит вертикальный станок, зажимные патроны, установленные на каждом конце вертикального станка, каретку в вертикальном станке, предназначенную для перемещения по вертикали между обоими концами вертикального станка, установленную в каретке кислородно-водородную горелку, установленную в каретке печь и блок управления снаружи вертикального станка, предназначенный для управления перемещением каретки по вертикали, расходом рабочей смеси в кислородно-топливной горелке и вращением зажимных патронов. В данном случае в печи происходит предварительное нагревание или нагревание стеклянной трубки для нанесения на стержень наружной оболочки из стеклянной трубки.

Согласно другому аспекту настоящего изобретения предлагается способ нанесения наружной оболочки на стержень заготовки оптического волокна. Согласно способу нанесения наружной оболочки, предусматривающему использование указанного устройства, стержень заготовки зажимают в верхнем зажимном патроне и выравнивают, стеклянную трубку крепят в нижнем зажимном патроне и после выравнивания стеклянной трубки стержень заготовки соосно вводят в стеклянную трубку. Стеклянную трубку повергают предварительному нагреву в печи и нагревают горелкой вплоть до размягчения стеклянной трубки. Полная герметизация стержня заготовки в стеклянной трубке достигается путем отсасывания воздуха из зазора между стержнем заготовки и стеклянной трубкой путем создания разрежения с образованием в результате заготовки.

Согласно еще одному аспекту настоящего изобретения предлагается способ волочения оптического волокна. Согласно способу волочения оптического волокна производят герметизацию концов стержня заготовки и стеклянной трубки, стержень заготовки и стеклянную трубку закрепляют с поддержкой в зажимном патроне блока подачи устройства волочения оптического волокна, а к его герметизированным концам подсоединяют вакуумный насос. Герметизированные концы стержня заготовки и стеклянной трубки выравнивают в зоне нагрева печи в устройстве волочения оптического волокна. Затем стеклянную трубку обжимают по стержню заготовки путем предварительного нагрева герметизированных концов стержня заготовки в печи, нагревания его герметизированных концов до тех пор, пока герметизированные концы не размягчаться, и запаивания зазора между стержнем заготовки и стеклянной трубкой с образованием в результате заготовки. Оптическое волокно вытягивают из заготовки в печи, измеряя наружный диаметр вытянутого оптического волокна. Затем оптическое волокно охлаждают и покрывают отверждающейся смолой.

Более полное понимание настоящего изобретения и многих присущих ему преимуществ может быть достигнуто путем изучения следующего детального описания, рассматриваемого в сочетании с прилагаемыми чертежами, на которых одинаковыми позициями обозначены одинаковые или сходные компоненты, причем:

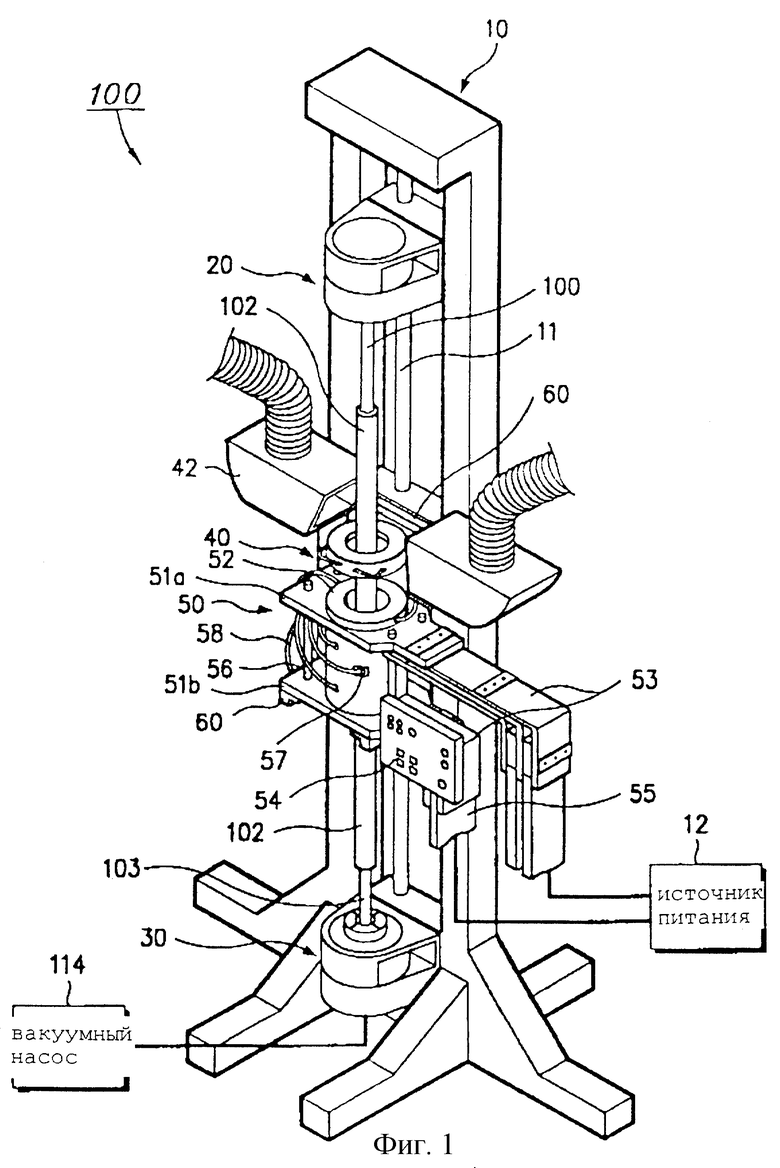

на фиг.1 показан перспективный вид печи и устройства нанесения наружной оболочки согласно первому предпочтительному варианту реализации настоящего изобретения, предназначенного для использования при производстве заготовки оптического волокна;

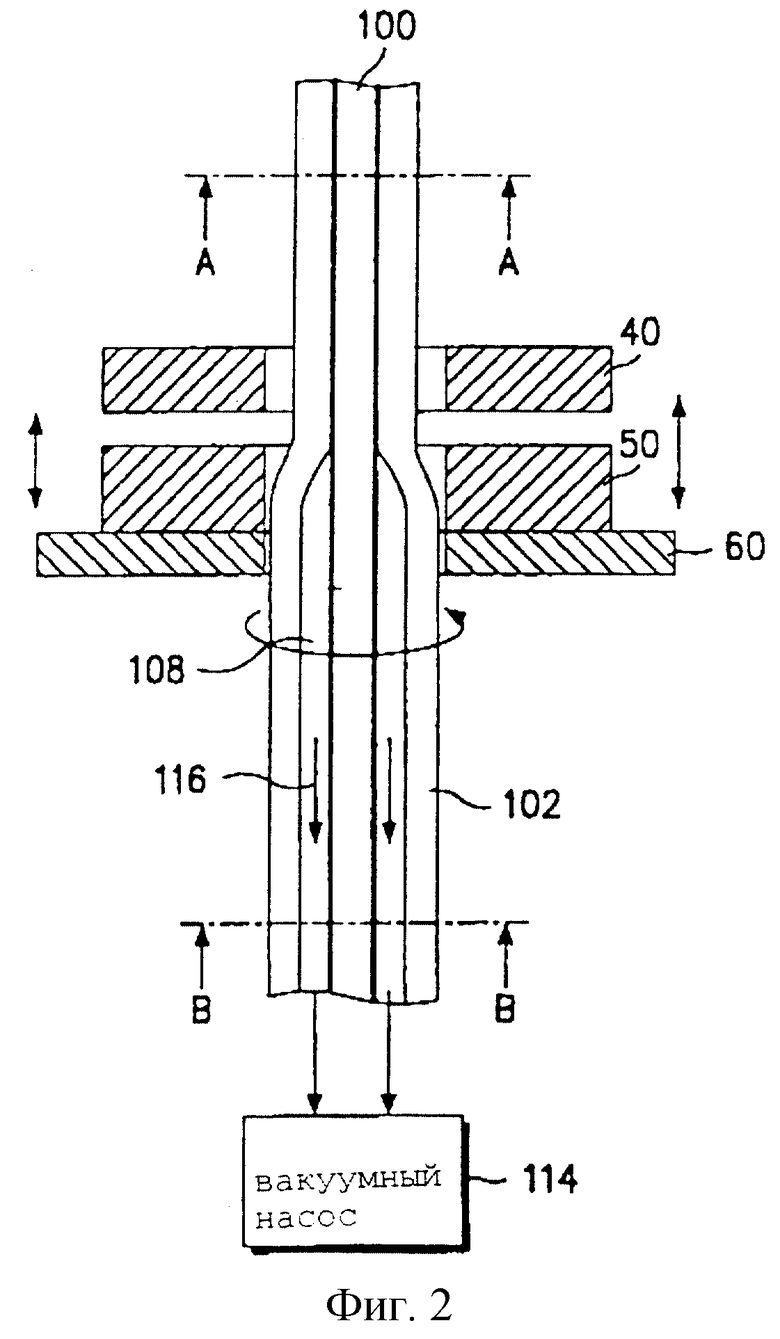

на фиг. 2 показан процесс изготовления заготовки из стержня заготовки в устройстве 1 согласно первому предпочтительному варианту реализации настоящего изобретения;

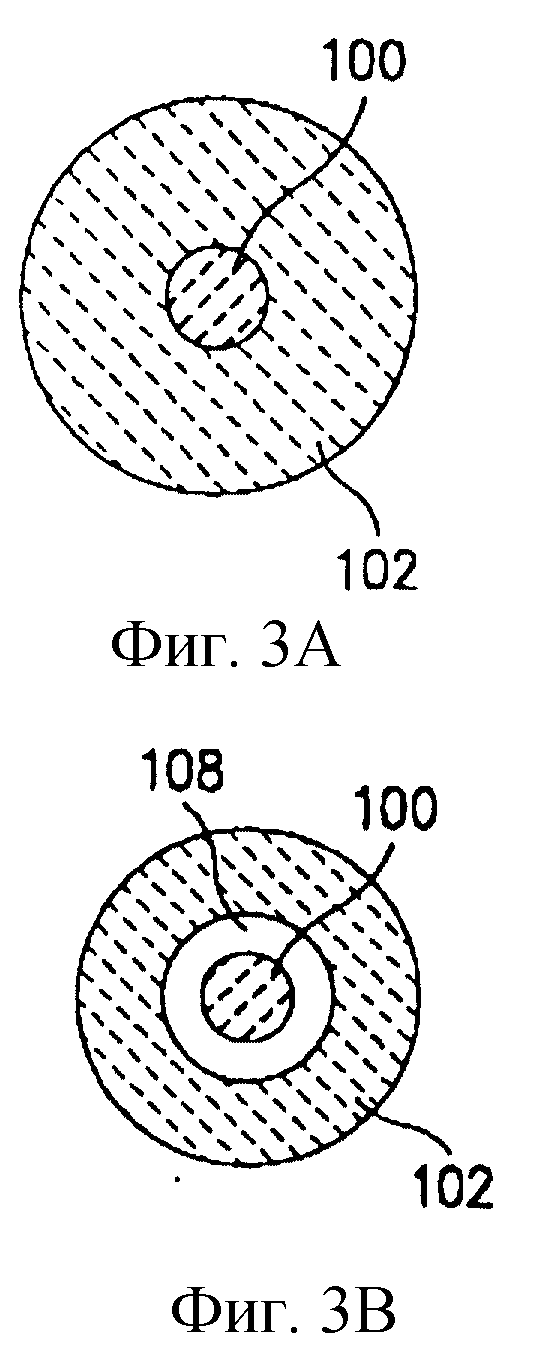

на фиг. 3А показано изображение с фиг.2 в разрезе, выполненном по линии А-А;

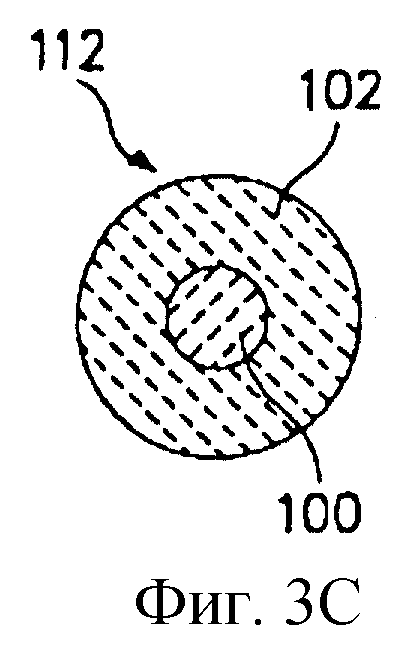

на фиг. 3В показано изображение с фиг.2 в разрезе, выполненном по линии В-В;

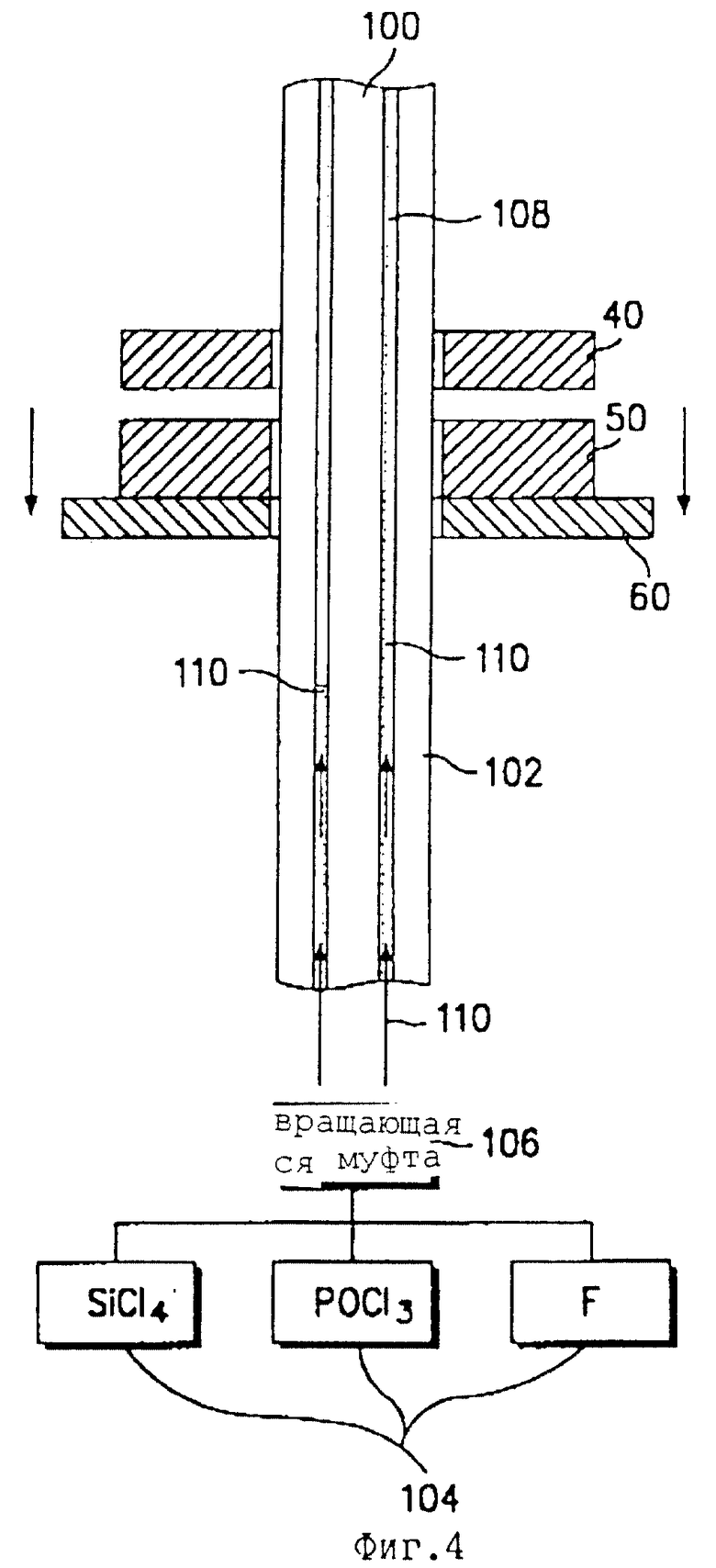

на фиг.3С показано изображение в разрезе заготовки, изготовленной с помощью устройства с фиг.1 согласно первому варианту реализации настоящего изобретения;

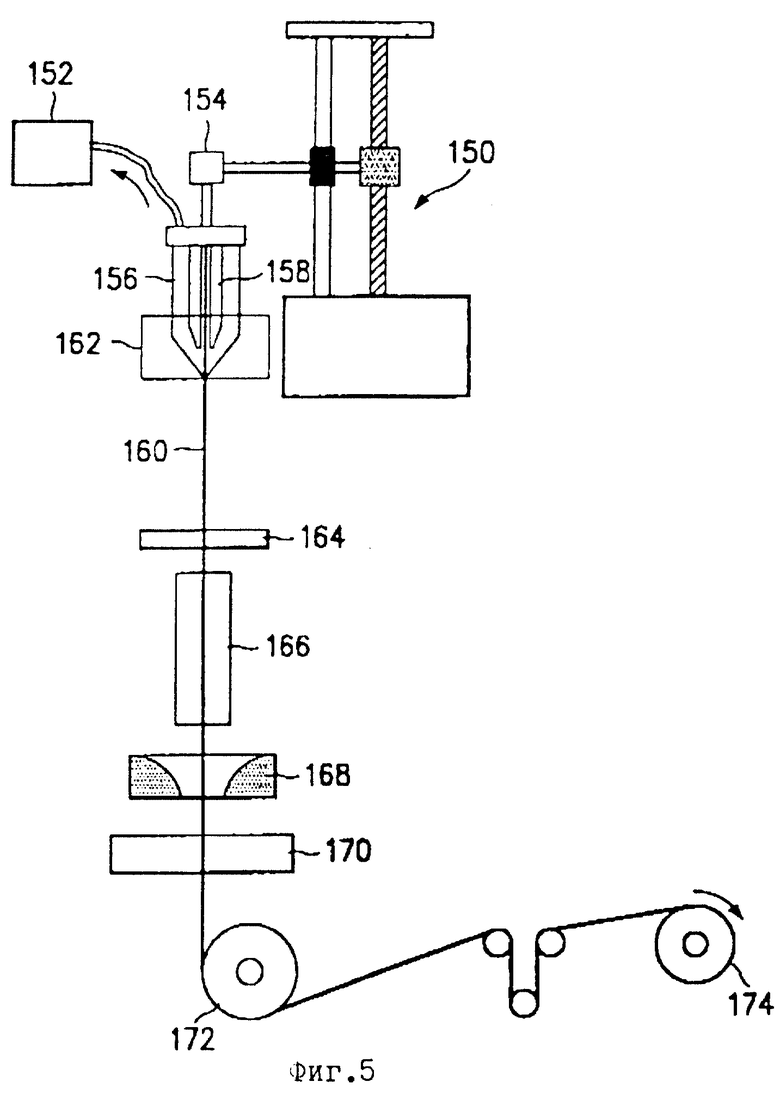

на фиг.4 показан процесс изготовления заготовки с одновременным контролем вязкости между стержнем заготовки и стеклянной трубкой путем ввода между ними стеклообразующего материала в печи, содержащей устройство нанесения наружной оболочки согласно второму предпочтительному варианту реализации настоящего изобретения; и

на фиг. 5 показано изображение, демонстрирующее процесс волочения оптического волокна с последовательным использованием печи согласно третьему варианту реализации настоящего изобретения.

Детальное описание предпочтительных вариантов реализации.

Как показано на фиг.1, печь и устройство нанесения наружной оболочки согласно первому варианту реализации настоящего изобретения содержит вертикальный станок 10, включающий в себя: зажимные патроны 20 и 30 для вертикального закрепления стеклянной трубки 102 и стержня заготовки 100; каретку 60, установленную в вертикальном станке 10 и предназначенную для перемещения по вертикали кислородно-водородной горелки 40, закрепленной на каретке 60, предназначенной для нагревания стержня заготовки 100 и стеклянной трубки 102; печь 50, размещенная под горелкой 40 в каретке для нагрева или предварительного нагрева стержня заготовки 100 и стеклянной трубки 102; вакуумный насос 114, соединенный с одним концом вертикального станка 10 соединительным патрубком; блок управления (не показан), предназначенный для управления вращением стеклянной трубки 102, соединенной с опорной (холостой) трубкой 103, закрепленной в зажимном патроне 30, скоростью движения по вертикали каретки 60, расходом рабочей смеси в горелке 40 и давлением в вакуумном насосе 114; и источник питания 12, соединенный с печью 50 электрическими шинами 53 и кабелями 55 и предназначенный для подачи электроэнергии на печь 50. Компоненты устройства нанесения наружной оболочки на стержень заготовки оптического волокна, представленного выше, будут более подробно описаны далее.

На вертикальном станке 10 предусмотрены направляющая штанга 11 и передающее средство (не показано), предназначенные для перемещения по вертикали каретки 60, а верхний и нижний зажимные патроны 20 и 30 располагаются на противоположных концах вертикального станка 10. Верхний зажимной патрон 20 прикреплен с возможностью вращения к стержню заготовки 100, в то время как нижний зажимной патрон 30 прикреплен с возможностью вращения к опорной трубе 103, к которой прикреплена стеклянная трубка 102. Каретка 60 с укрепленной в ней горелкой 40 движется по вертикали вдоль направляющей штанги 11 в вертикальном станке 10. Печь 50 установлена под горелкой 40, а над горелкой 40 предусмотрен гибкий вентиляционный рукав 42. Таким образом, рукав 42, горелка 40 и печь 50 образуют одно целое с кареткой 60, а их перемещением по вертикали управляет блок управления (не показан).

Печь 50 содержит теплоизлучающий элемент с графитом и после включения напряжения от источника питания 12 начинает излучать тепло при температуре в диапазоне 2000-2500oС. Тепло передается стеклянной трубке 102 и стержню заготовки 100 посредством излучения и образует в них зоны нагрева. Вдоль продольной оси печи 50 установлен манипуляционный узел (пульт управления) 54, предназначенный для того, чтобы облегчить пользователю выполнение операций управления.

По сравнению с печами, обычно применяемыми в процессе волочения оптического волокна, печь 50 имеет более длинный по вертикали теплоизлучающий участок и меньший диаметр, с тем чтобы добиться максимальной передачи тепла. Диаметр печи 50 можно частично уменьшить за счет уменьшения толщины футеровки (не показана) печи 50. В качестве теплоизлучающего элемента в печи 50 используют графит в случае печи сопротивления или двуокись циркония (ZrO2) в случае индукционной печи. К печи 50 подключено множество труб 58, предназначенных для подачи Не (гелия), Аr (аргона) или их газообразной смеси (Не + Аr). В верхней и нижней части печи установлены крышки 52 и проводящие фланцы 51а и 51b соответственно. Проводящие фланцы 51а и 51b соединяются со множеством электрических шин 53 и предназначены для приема электропитания через кабели 55 от источника питания 12 и надежно закреплены на печи 50 с помощью стяжных болтов 56, размещенных в их углах.

Газообразный Не и Аr, являющийся инертным газом, вдувают в печь 50 нагретым до высокой температуры, чтобы не допустить окисления графита на наружной поверхности стержня заготовки 100 или стеклянной трубки 102 и обеспечить равномерное распределение тепла по наружной поверхности стержня заготовки 100 и стеклянной трубки 102 за счет их превосходной теплопроводности. В корпусе печи 50 установлен пирометр 57 с датчиком температуры, предназначенный для определения внутренней температуры печи 50. В печи 50 предусмотрена также линия охлаждения (не показана), обеспечивающая охлаждение печи 50, нагретой до высокой температуры.

Указанное устройство нанесения наружной оболочки на стержень заготовки следует устанавливать в таком месте, где температура среды поддерживается на уровне 0-40oС, а влажность - в пределах 50%.

В сконструированном таким образом устройстве нанесения наружной оболочки подготовленный стержень заготовки 100 зажимают в верхнем зажимном патроне 20 и выравнивают по вертикали. Предпочтительно стержень заготовки 100 крепят к переходнику (не показан) такого же диаметра, что и стержень заготовки 100, а этот переходник крепят к верхнему зажимному патрону 20. Затем один конец стеклянной трубки 102 большого диаметра соединяют с опорной трубой 103, которую затем неподвижно крепят в нижнем зажимном патроне 30, а стеклянную трубку выравнивают по вертикали.

После этого стержень заготовки 100, закрепленный в верхнем зажимном патроне 20, перемещают вниз и с помощью блока управления соосно вводят в стеклянную трубку 102. Зону нагрева печи 50 путем перемещения каретки 60 с помощью блока управления располагают вокруг предварительно определенной верхней части стеклянной трубки 102 со вставленным в нее стержнем заготовки 100. Печь 50 в течение 10-30 мин подвергает предварительному нагреву заранее определенную верхнюю часть стеклянной трубки при одновременной подаче инертного газа и питания, в то время как соединенные вместе стержень заготовки 100 и стеклянная трубка 102 вращаются синхронно со скоростью 20-30 об/мин с осуществлением привода обоих зажимных патронов 20 и 30 и под управлением блока управления. В это время происходит включение кислородно-водородной горелки 40 при начальном расходе газа.

После понижения вязкости и размягчения предварительно нагретой части стеклянной трубки 102 стержень заготовки полностью герметизируется в стеклянной трубке 102 путем отсасывания воздуха, находящегося в зазоре между стержнем заготовки 100 и стеклянной трубкой 102, с помощью вакуумного насоса 114 и под управлением блока управления. Поверхность раздела между стержнем заготовки 100 и стеклянной трубкой 102 может быть подвергнута снятию напряжений путем пропуска через зазор SiCl4 и О2 и осаждения в нем контактного материала, такого как стеклообразующий материал РОС14. Затем каретку 60 опускают, а расход в кислородно-водородной горелке 40 повышают до 75 л/мин для кислорода и 150 л/мин для водорода.

Каретка 60 перемещается вниз со скоростью, постепенно возрастающей от 1 сантиметра в минуту (см/мин) до 3-5 см/мин, и таким образом стеклянная трубка 102 полностью обжимается по всей длине стержня заготовки 100. Затем печь 50 выключают, кислородно-водородную горелку 40 устанавливают возле участка соединения между стеклянной трубкой 102 и опорной трубкой 103 и размягчают участок соединения путем ее нагревания в течение 3-5 мин при расходе кислорода 75 л/мин и расходе водорода 150 л/мин. Затем верхний зажимной патрон начинает медленно перемещаться вверх со скоростью 1-3 миллиметра в минуту (мм/мин), и размягченная область соединения утончается.

Когда наружный диаметр изготовляемой заготовки достигает двух третей от диаметра готовой заготовки, заготовку, обжатую в опорной трубке 103, полностью извлекают из опорной трубы 103 путем быстрого перемещения вверх верхнего зажимного патрона 20 с помощью узла манипуляции 54. Готовую заготовку извлекают из патронов 20 и 30 и в течение определенного времени охлаждают в сборнике. Таким образом завершается процесс нанесения наружной оболочки на стержень заготовки.

Далее со ссылкой на фиг.2 и 3А-3С будет описан процесс изготовления заготовки с использованием указанной печи и устройства нанесения наружной оболочки. Стержень заготовки 100 изготавливают путем наружного осаждения или внутреннего осаждения, а стеклянная трубка 102 является трубкой из природного кварца или трубкой из синтетического кварца с внутренним диаметром 10 мм или более и большим наружным диаметром. Затем стержень заготовки 100 зажимают в верхнем зажимном патроне 20 и выравнивают по вертикали. Один конец стеклянной трубки 102 большого диаметра соединяют с опорной трубой 103, опорную трубу 103 устанавливают в нижнем зажимном патроне 30, а стеклянную трубку 102 выравнивают по вертикали. В данном случае, как показано на фиг.2 и 3В, между стержнем заготовки 100 и стеклянной трубкой 102 образуется зазор 108.

Затем стержень заготовки 100, установленный в верхнем зажимном патроне 20, перемещают вниз для того, чтобы соосно ввести его в стеклянную трубку 102 под управлением блока управления (не показан). Зона нагрева печи 50 устанавливается вокруг предварительно определенной верхней части стеклянной трубки 102 со вставленным в нее стержнем заготовки 100 путем перемещения каретки 60 под управлением блока управления. На печь 50 подают напряжение, а в зазор 108 при расходе 5-10 л/мин вдувают инертный газ, такой как Аr, Не или N, в то время как стержень заготовки 100 и стеклянная трубка 102 синхронно вращаются в зажимных патронах 20 и 30. Когда температура поверхности стеклянной трубки 102 достигает 1700oС, температуру нагрева горелки 40 снижают при расходе кислорода 5 л/мин и водорода 10 л/мин, нагревая поверхность стеклянной трубки 102 при одновременном перемещении каретки 60 вниз со скоростью 3-5 см/мин. После этого происходит нагрев внутренней поверхности стеклянной трубки 102 путем передачи тепла от ее наружной поверхности и от инертного газа, обеспечивающий выгорание микрочастиц пыли, прилипших к внутренней поверхности трубки. Микрочастицы пыли выгорают также на наружной поверхности стержня заготовки 100, который нагревается путем передачи тепла от внутренней поверхности и инертного газа.

Затем каретка 60 перемещается обратно, чтобы снова установить печь 50 над определенной заранее верхней частью стеклянной трубки 102. Затем стеклянную трубку 102 подвергают предварительному нагреву в течение 10-30 мин путем подачи инертного газа в печь 50, в то время как стеклянная трубка 102 и стержень заготовки 100 синхронно вращаются в зажимных патронах 20 и 30 со скоростью 20-30 об/мин. В это время зажигают горелку 40 над печью 50 при расходе водорода 30 л/мин и кислорода - 15 л/мин. Затем стержень 100 и стеклянная трубка 102 получают конфигурацию, показанную на фиг.3В.

Когда предварительно нагретая часть стеклянной трубки 102 снижает свою вязкость и размягчается, воздух из зазора 108 между стержнем заготовки 100 и стеклянной трубкой 102 отсасывают с помощью вакуумного насоса 114, находящегося под управлением блока управления, при полной герметизации стержня заготовки 100 внутри стеклянной трубки 102 с одного конца стеклянной трубки 102. Затем каретка 60 движется вниз со скоростью, постепенно возрастающей с 1 см/мин до 3-5 см/мин и одновременно расход кислорода и водорода в горелке 40 возрастает соответственно до 75 и 150 л/мин, так что стеклянная трубка 102 обжимается по всей длине стержня заготовки 100 при их вращении с заданной периферийной скоростью. Затем печь 50 выключают, а горелку 40 располагают возле участка соединения между стеклянной трубкой 102 и соединительной трубой 103, размягчая участок соединения в течение 3-5 мин при расходе кислорода 75 л/мин и водорода - 150 л/мин. Когда участок соединения между опорной трубой 103 и стеклянной трубкой 102 размягчается, он начинает утончаться за счет медленного перемещения верхнего зажимного патрона 20 вверх со скоростью 1-3 мм/мин. Когда наружный диаметр изготовляемой заготовки достигает двух третей от диаметра готовой заготовки 112, заготовку 112, обжатую в опорной трубке 103, полностью извлекают из опорной трубы 103 путем быстрого перемещения вверх верхнего зажимного патрона 20 с помощью узла манипуляции 54 и в течение определенного времени охлаждают в сборнике. Таким образом завершается процесс нанесения наружной оболочки на стержень заготовки и заготовка 112 получает форму, показанную на фиг. 3С.

На фиг. 4 схематически показан процесс нанесения наружной оболочки при изготовлении заготовки, контроль вязкости между стержнем заготовки и стеклянной трубкой путем впрыскивания стеклообразующего материала в зазор между ними, в печи и устройстве нанесения наружной оболочки согласно второму варианту реализации настоящего изобретения.

Стержень заготовки 100 изготавливают путем наружного осаждения или внутреннего осаждения, а стеклянная трубка 102 является трубкой из природного кварца или трубкой из синтетического кварца с внутренним диаметром 10 мм или более и большим наружным диаметром. Затем стержень заготовки 100 зажимают в верхнем зажимном патроне 20 и выравнивают по вертикали. Один конец стеклянной трубки 102 соединяют с опорной трубой 103, опорную трубу 103 устанавливают в нижнем зажимном патроне 30, а стеклянную трубку 102 выравнивают по вертикали, оставляя между стержнем заготовки 100 и стеклянной трубкой 102 зазор 108. Затем стержень заготовки 100, установленный в верхнем зажимном патроне 20, перемещают вниз для того, чтобы соосно ввести его в стеклянную трубку 102 под управлением блока управления. Зона нагрева печи 50 устанавливается вокруг заранее определенной верхней части стеклянной трубки 102 со вставленным в нее стержнем заготовки 100 путем перемещения каретки 60 под управлением блока управления. На печь 50 подают напряжение и, как показано на фиг.4, в зазор 108 при расходе 5-10 л/мин через вращающуюся муфту вдувают инертный газ, такой как Аr, Не или N, в то время как стержень заготовки 100 и стеклянная трубка 102 вращаются в зажимных патронах 20 и 30. Когда температура поверхности стеклянной трубки 102 достигает 1700oС, температуру нагрева горелки 40 снижают при расходе кислорода 5 л/мин и водорода 10 л/мин, нагревая поверхность стеклянной трубки 102 при одновременном перемещении каретки 60 вниз со скоростью 3-5 см/мин. После этого происходит нагрев внутренней поверхности стеклянной трубки 102 путем передачи тепла от ее наружной поверхности и от инертного газа, обеспечивающий выгорание микрочастиц пыли, прилипших к внутренней поверхности трубки. Микрочастицы пыли выгорают также на наружной поверхности стержня заготовки 100, который нагревается путем передачи тепла от внутренней поверхности и инертного газа.

Затем для регулирования вязкости на поверхности раздела между стеклянной трубкой 102 и стержнем заготовки 100 в зазор вдувают стеклообразующий материал 110 и SiCl4. To есть контроллер массового расхода подает во вращающуюся муфту 106 SiCl4 в количестве 500 миллиграммов в минуту (мг/мин) и РОС14 в количестве 30 мг/мин, или оба эти газа и фреон и/или бор при заданном расходе. Затем во вращающейся муфте 106 происходит смешивание SiCl4 со стеклообразующим материалом 110 и вдувает смесь в зазор 108.

SiCl4 и стеклообразующий материал 110 соединяются так, как показано в следующей химической формуле, и контролируют вязкость на поверхности раздела.

(Химическая формула)

Слой кварца, обладающий сопоставимой вязкостью, медленно осаждается при нагревании SiCl4 и стеклообразующего материала 110 в зазоре 108. В данном случае поверхность стеклянной трубки 102 нагревают при температуре 1800oС при скорости опускания горелки 40, равной 1,5-2 см/мин.

Затем определенную часть стеклянной трубки 102 подвергают предварительному нагреву в течение 10-30 минут путем подачи инертного газа в печь 50, в то время как стеклянная трубка 102 и стержень заготовки 100 синхронно вращаются в зажимных патронах 20 и 30 со скоростью 20-30 об/мин. В это время зажигают горелку 40 над печью 50 при расходе водорода 30 л/мин и кислорода - 15 л/мин.

Когда предварительно нагретая часть стеклянной трубки 102 снижает свою вязкость и размягчается, воздух из зазора 108 между стержнем заготовки 100 и стеклянной трубкой 102 отсасывают с помощью вакуумного насоса 114, находящегося под управлением блока управления, при полной герметизации стержня заготовки 100 внутри стеклянной трубки 102 с одного конца стеклянной трубки 102. Затем каретка 60 движется вниз со скоростью, постепенно возрастающей с 1 см/мин до 3-5 см/мин и одновременно расход кислорода и водорода в горелке 40 возрастает соответственно до 75 и 150 л/мин, так что стеклянная трубка 102 обжимается по всей длине стержня заготовки 100 при их вращении с заданной периферийной скоростью. Затем печь 50 выключают, а горелку 40 располагают возле участка соединения между стеклянной трубкой 102 и соединительной трубой 103, размягчая участок соединения в течение 3-5 мин при расходе кислорода 75 л/мин и водорода -150 л/мин. Когда участок соединения между опорной трубой 103 и стеклянной трубкой 102 размягчается, он начинает утончаться за счет медленного перемещения верхнего зажимного патрона 20 вверх со скоростью 1-3 мм/мин. Когда наружный диаметр изготовляемой заготовки достигает двух третей от диаметра готовой заготовки 112, заготовку 112, обжатую в опорной трубе 103, полностью извлекают из опорной трубы 103 путем быстрого перемещения вверх верхнего зажимного патрона 20 с помощью узла манипуляции 54 и в течение определенного времени охлаждают в сборнике. Таким образом завершается процесс нанесения наружной оболочки. В этом способе нанесения наружной оболочки изготовленная таким образом заготовка поглощает внешние удары, а на поверхности раздела между стержнем заготовки 100 и стеклянной трубкой 102 оказываются снятыми напряжения.

На фиг.5 показан способ волочения оптического волокна с последовательным использованием печи без процесса нанесения оболочки согласно третьему варианту реализации настоящего изобретения. Согласно этому способу волочения оптического волокна стержень заготовки 158 вставляют в стеклянную трубку 156 при выравнивании по вертикали. Когда их нижние концы плотно соединяются между собой, соединенные стержень заготовки 158 и стеклянная трубка 156 зажимаются в зажимном патроне 154, входящем в состав блока подачи 150 устройства волочения оптического волокна.

После этого не соединенные концы стержня заготовки 158 и стеклянной трубки 156 присоединяют к вакуумному насосу 152, после чего их соединенные концы опускают по вертикали в печь 162 и выравнивают с зоной нагрева печи 162. В данном случае для повышения теплопроводности печь 162 изготавливают из графита. Затем, включив источник питания (не показан), включают печь 162, и в печь 162, для того чтобы не допустить окисления графита, вдувают газообразный аргон при расходе около 10 л/мин. Соединенные концы стержня заготовки 158 и стеклянной трубки 156 подвергают предварительному нагреву в печи 162 в течение приблизительно 20 мин или более, нагревают и размягчают. Работает блок подачи 150 со вставленным в него стержнем заготовки 158, в то время как вакуумный насос 152 создает в зазоре между стеклянной трубкой 156 и стержнем заготовки 158 разрежение порядка - 700 мм бар.

Таким образом из нижней части печи 162 вытягивают оптическое волокно 160 с наружным диаметром 125 мкм, и процесс обжима продолжается в то время, когда стержень заготовки 158 и стеклянная трубка 156 соединяются путем нагревания стеклянной трубки 156 в зоне нагрева печи 162 и создания разрежения вакуумным насосом 152. Блок подачи 150 подает стержень заготовки 158 и стеклянную трубку 156, еще не соединенные между собой, вниз в печь 162 до тех пор, пока продолжается волочение оптического волокна 160.

Прибор 164 измерения наружного диаметра измеряет диаметр оптического волокна 160 для того, чтобы определить, имеет ли диаметр заданное значение, т. е. в общем 125 мкм, и сообщает в контроллер диаметра (не показан) результаты измерения. Затем контроллер диаметра осуществляет управление натяжным барабаном 176 с целью поддержания диаметра оптического волокна 160 на уровне 125 мкм, а натяжной барабан 176 под управлением контроллера диаметра регулирует натяжение оптического волокна 160. С целью защиты оптическое волокно 160 быстро охлаждают в охладителе 166, и на опускающееся оптическое волокно 160 в блоке нанесения покрытия 168 наносят покрытие из акриловой или силиконовой смолы. Оптическое волокно 160 с покрытием подвергают отверждению в устройстве 170 отверждения ультрафиолетовыми лучами и наматывают на барабан 174 тянущим усилием натяжного барабана 172. Таким образом завершается процесс волочения оптического волокна.

Как было показано выше, способ и устройство нанесения наружной оболочки на стержень заготовки оптического волокна и способ волочения оптического волокна, являющиеся предметом настоящего изобретения, обладают следующими преимуществами.

(1) Не допускается неравномерного распределения температуры на поверхности стеклянной трубки, и стеклянная трубка может быть равномерно и стабильно обжата путем передачи на ее поверхность достаточного количества тепла печью, имеющей более широкую зону нагрева, чем кислородно-водородная горелка, применявшаяся до сих пор.

(2) Вязкость стержня заготовки и стеклянной трубки большого диаметра на поверхности раздела одинакова при достаточном количестве тепловой энергии, что позволяет заметно уменьшить потери от микроизгибов.

(3) Поверхность стержня заготовки в ходе прежнего процесса может быть загрязнена посторонними примесями от кислородно-топливной горелки, в то время как эту поверхность можно защитить от загрязнения за счет применения кислорода и водорода с различным низким расходом (напр., 100 л/мин и 200 л/мин соответственно). Поэтому можно выпускать высокопрочное оптическое волокно.

(4) При равномерном распределении температуры в печи возможно изготовление заготовки с концентрическим поперечным сечением, поскольку поверхность стеклянной трубки большого диаметра нагревается в печи и обжимается давлением кислородно-водородной горелки.

(5) Скорость обжима стеклянной трубки можно увеличить в пять раз благодаря наличию большего количества тепловой энергии, чем при прежних технических решениях, технологический процесс можно автоматизировать, значительно сократив длительность изготовления оптического волокна.

(6) На любой стержень заготовки можно нанести наружную оболочку вне зависимости от его размеров.

(7) Процесс обжима облегчается за счет применения вакуумного насоса, а на поверхности раздела между стержнем заготовки и стеклянной трубкой осуществляется снятие напряжений за счет подачи в зазор между ними SiCl4 и O2, а также стеклообразующего материала РОС13, бора или фреона, что способствует осаждению контактного материала.

(8) Волочение оптического волокна можно успешно осуществлять без процесса нанесения наружной оболочки, поскольку печь согласно настоящему изобретению предусмотрена в месте расположения стержня заготовки в устройстве волочения оптического волокна. Это позволяет значительно сократить длительность производственного процесса и повысить выход годной продукции.

Хотя изобретение было показано и описано со ссылкой на некоторые предпочтительные варианты его реализации, специалистам в данной области техники должно быть понятно, что возможно внесение различных изменений в форму и детали без отклонения от существа и объема изобретения, очерченных в прилагаемой формуле изобретения.

Использование: для изготовления заготовки оптического волокна большого диаметра. Согласно способу нанесения на стержень заготовки наружной оболочки стержень заготовки закрепляют в верхнем патроне и выравнивают, а стеклянную трубку закрепляют в нижнем зажимном патроне и выравнивают. Стержень заготовки соосно вводят в стеклянную трубку. Затем стеклянную трубку предварительно нагревают в печи и нагревают горелкой до тех пор, пока температура стеклянной трубки не достигнет точки размягчения. Стержень заготовки полностью герметизируют в стеклянной трубке, отсасывая воздух из зазора между стержнем заготовки и стеклянной трубкой с помощью создания разрежения, таким образом получая заготовку. Устройство содержит горелку и печь, установленные на каретке для нагрева или предварительного нагрева стеклянной трубки и обжима ее по стержню заготовки. Технический результат - равномерность распределения температуры по периферии трубки. 3 с. и 13 з.п.ф-лы, 5 ил.

Приоритет по пунктам:

27.03.1997 по пп.1-14;

29.03.1997 по пп.15 и 16.

| US 4820322 A, 11.04.1989 | |||

| US 4941905 A, 17.07.1990 | |||

| US 4874415 A, 17.10.1989 | |||

| Способ изготовления заготовки для оптического волокна и устройство для изготовления заготовки для оптического волокна | 1979 |

|

SU1068028A3 |

Авторы

Даты

2002-08-20—Публикация

1998-03-27—Подача