Изобретение относится к оптическому волокну, в частности к заготовке волоконного световода, способной предотвратить ухудшение оптических характеристик оптического волокна, которое возможно в процессе изготовления заготовки одномодового оптического волокна и изготовления вытяжки из нее, и увеличить эффективность прохождения оптического сигнала, а также к способу получения такой заготовки.

Известно оптическое волокно двух видов: имеющее сердцевину с однородным показателем преломления, такое, как одномодовое волокно или мультимодовое волокно, и с градиентным показателем преломления, имеющее сердцевину с меняющимся показателем преломления. Мультимодовое оптическое волокно обычно используют для связи на средние и короткие расстояния, а одномодовое оптическое волокно используют для связи на дальние расстояния.

Для получения заготовок одномодового или мультимодового оптического волокна применяют три метода, а именно: вакуумное осаждение из внешнего источника, аксиальное осаждение из паровой фазы и модифицированное осаждение из паровой фазы. Из перечисленных способов метод модифицированного осаждения из паровой фазы имеет то преимущество, что в процессе его осуществления привносится малое количество примесей, поскольку он проводится в запаянной трубке, и можно легко осуществлять контроль за точным распределением показателя преломления, поскольку друг на друга осаждаются очень тонкие пленки стекла. По этой причине метод модифицированного осаждения из паровой фазы широко распространен и используется более чем в 60% способов получения оптического волокна.

Известен метод увеличения диаметра заготовки волоконного световода, использующий способ формирования надоболочки первой заготовки волоконного световода с применением метода модифицированного осаждения из паровой фазы. Этот метод частично описан в заявке на патент Кореи N 25712 (1993 г.). При формировании надоболочек для заготовки волоконного световода необходимо устанавливать толщину сердцевины в определенном соотношении с толщиной оболочки заготовки волоконного световода и толщиной надоболочки.

Наиболее близким к изобретению является способ получения заготовки волоконного световода, включающий формирование первой кварцевой трубки с первой теплопроводностью, осаждение первого слоя оболочки и сердцевины внутри первой кварцевой трубки, являющейся вторым слоем оболочки, и формирование предварительной заготовки путем нагрева кварцевой трубки, а также заготовка волоконного световода, содержащая сердцевину и окружающую ее оболочку (H.-G. Unger; Planar optical waveguides and fibres, Clarendon Press, Oxford, 1977, гл. 7.2).

Однако заготовка волоконного световода, изготовленная таким способом, не обладает достаточно высокой эффективностью прохождения оптического сигнала вследствие рэлеевского рассеивания, что вызывается неоднородностью границы раздела между сердцевиной и оболочкой, неоднородностью GeO2 компоненты оболочки и изменением показателя преломления в зависимости от длины волны проходящего оптического сигнала.

Техническим результатом изобретения является обеспечение предотвращения ионизации GeO2 из сердцевины. Поскольку потери в оптическим волокне, вызванные рэлеевским рассеиванием, снижаются путем диффузии фтора в сердцевину, а содержание фтора мало зависит от температуры вытягивания в сердцевине, он служит для предотвращения ионизации GeO2 из сердцевины.

Это достигается тем, что формируют вторую кварцевую трубку с второй теплопроводностью, меньшей первой теплопроводности, располагают в ней предварительно заготовку и формируют третий слой оболочки из второй кварцевой трубки путем нагрева до получения заготовки волоконного световода.

Теплопроводность третьего слоя оболочки может градиентно уменьшаться от ее внутренней поверхности до наружной.

Возможно формирование поверх второй кварцевой трубки по меньшей мере одного дополнительного слоя оболочки из кварца, при этом теплопроводность третьего и дополнительного слоев может градиентно уменьшаться от их внутренних поверхностей до наружных.

Целесообразно формирование первой кварцевой трубки из синтетического кварца.

Возможно формирование второй кварцевой трубки из природного кварца.

Содержание иона гидроксила в первой кварцевой трубке может составлять по меньшей мере менее 5 ч/млн (число частей на миллион). Кроме того, вязкость оболочки может градиентно возрастать в направлении от оптической оси. Заготовка может быть одномодовой

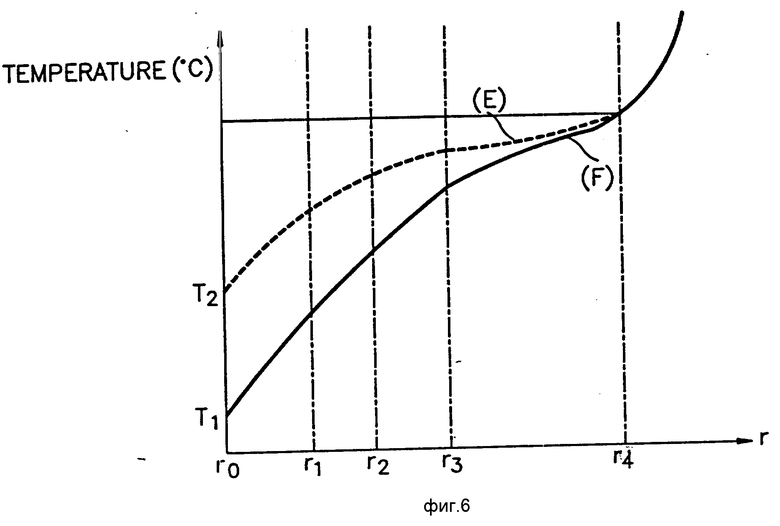

На фиг. 1 приведена схематическая диаграмма, на которой показаны стадии изготовления заготовки волоконного световода в соответствии с традиционным методом модифицированного химического осаждения из паровой фазы; на фиг. 2, а разрез конечной заготовки волоконного световода, используемого в процессе вытягивания по методу, приведенному на фиг. 1; на фиг. 2, б вид в перспективе конечной заготовки волоконного световода, изображенной на фиг. 2,а; на фиг. 3 схематически устройство для вытягивания оптического волокна; на фиг. 4 в виде диаграммы зона сужения горловины конечной заготовки; на фиг. 5, а, б, 6 диаграммы, показывающие зависимость между теплопроводностью и температурой конечной заготовки; на фиг. 7 диаграмма, на которой представлены величины коэффициентов вязкости трубок из природного и синтетического кварца в зависимости от температуры; на фиг. 8 разрез конечной заготовки, полученной в соответствии с вариантом осуществления изобретения.

На фиг. 1 показан способ получения заготовки волоконного световода известным методом модифицированного осаждения из паровой фазы, где предварительно подготовленную первую трубку подложку 1 закрепляют на стеклянной пластине и вращают ее в направлении, указанном стрелкой. Первая трубка-подложка 1 составляет оболочку оптического волокна. В качестве первой трубки-подложки 1 обычно применяют природное кварцевое стекло, а внутренний диаметр трубки 1 составляет около 26 мм. С помощью системы 2 подачи исходных газов в первую трубку-подложку 1, обогреваемую нагревательной горелкой 3, в которой в качестве горючих материалов используют газообразный кислород и водород, подают исходные газы, такие, как SiCl4, POCl3, BCl3 и GeCl4. Нагревательная горелка 3 перемещается налево или направо под контролем системы, управляющей ее перемещением так, что обеспечивается равномерный нагрев. В результате внутри трубки-подложки 1 из химического газа образуются частицы, которые мгновенно осаждаются в вакууме на подложку. Вследствие вакуумного осаждения внутри первой трубки-подложки формируется слой стекла 4, показанный на фиг. 1 пунктирной линией. Осажденное стекло 4 представляет собой слой оболочки в слой сердцевины. При вакуумном осаждении на трубку 1 вначале осаждают слой оболочки с постоянной толщиной, а затем наносят слой сердцевины с большим показателем преломления. Слой оболочки препятствует диффузии гидроксида и ионов металлических примесей из трубки 1 в слой сердцевины при высокой температуре, сопровождающей процесс вакуумного осаждения. Если гидроксил и ионы металлических примесей диффундирует в слой сердцевины, то в оптическом волокне с таким слоем сердцевины наблюдаются потери света, вызванные поглощением.

После получения первой трубки-подложки 1 с нанесенным слоем стекла 4 перестают направлять исходные газы из системы доставки паров 5 в систему подачи 2, а трубку 1 затем продолжительное время нагревают, подавая хлор и кислород или гелий. В результате пустое пространство в трубке 1 постепенно сокращается за счет термического расширения трубки, так что обе стороны, ограничивающие пустое пространство, вступают в контакт друг с другом с образованием заготовки волоконного световода в виде трубки-подложки, не содержащей пустот.

Поскольку объем заготовки возрастает по мере увеличения ее диаметра, длина вытягиваемого оптического волокна также становится больше, так, что общее время изготовления оптического волокна сокращается. Это способствует увеличению массового производства оптического волокна.

Для формирования надоболочки для заготовки волоконного световода первую заготовку волоконного световода вставляют во вторую трубку-подложку, имеющую несколько больший диаметр по сравнению с первой заготовкой волоконного световода. Например, вторая трубка-подложка имеет внутренний диаметр 21 мм, а внешний диаметр 41 мм. В общем случае вторая трубка-подложка изготавливается из того же исходного материала, что и первая заготовка волоконного световода. Далее, вторую трубку-подложку нагревают приблизительно до температуры 2000oC с помощью нагревательной горелки. Одновременно воздух из пространства между первой заготовкой волоконного световода и второй трубкой-подложкой удаляется с помощью вакуумного насоса. В конце концов вторая трубка-подложка прикрепляется к первой заготовке волоконного световода. В результате полученная заготовка волоконного световода имеет структуру, показанную на фиг. 2, а и 2,б, и используется для вытягивания оптического волокна. На фиг. 2,а изображена конечная заготовка волоконного световода 6 в разрезе, а на фиг. 2,б представлен ее вид в перспективе.

На фиг. 2,а и б показаны нанесенный слой 4, сформированный методом модифицированного осаждения из паровой фазы, который состоит из сердцевины и оболочки, первая трубка-заготовка 1, которая используется в методе модифицированного осаждения из паровой фазы и относится к оболочке А, а также вторая трубка-подложка 7, которая используется в процессе формирования надоболочки и относится к оболочке В, и граница 8 раздела между оболочками 1 и 7, которую называют межчехольной поверхностью.

В оболочке 1 первой трубки-подложки 1 и оболочке 7 второй трубки-подложки 7 используются природные кварцевые стекла, имеющие одинаковые свойства, такие, как теплопроводность и коэффициент вязкости. Такое природное кварцевое стекло относительно дешевле и имеет меньшую чистоту по сравнению с синтетическим кварцевым стеклом.

Однако конечная заготовка волоконного световода 6, образованная первой и второй трубками-подложками, изготовленными из одинакового материала, приводит к появлению оптических потерь вследствие рэлеевского рассеивания, в частности, в процессе вытягивания.

Процесс вытягивания оптического волокна рассмотрен со ссылкой на фиг. 3, где показана блок-схема стадий осуществления процесса вытягивания.

Как показано на фиг. 3, конечная заготовка 6 медленно подается в печь 9 с помощью датчика 10 размещения заготовки. Затем конечная заготовка 6 нагревается до температуры в несколько тысяч градусов Цельсия, предпочтительно в интервале приблизительно от 2250 до 2300oC. Во время этого процесса нагрева из конечной заготовки 6 вытягивается оптическое волокно. Вытягивание осуществляется с помощью ведущего вала 11, и усилие прикладывается к оптическому волокну без покрытия. Датчик диаметра 12 определяет, соответствует ли диаметр оптического волокна без покрытия установленной величине, например 125 мкм. Сигнал от датчика диаметра 12 поступает на регулятор диаметра 13, который поддерживает величину диаметра оптического волокна без покрытия на уровне 125 мкм. Ведущий вал 11 вращается с контролируемой скоростью вытягивания оптического волокна под управлением регулятора диаметра 13. В первом и втором узле нанесения 14 и 15 оптическое волокно, подаваемое вниз, покрывают в процессе охлаждения слоем полимерного вещества. Оптическое волокно с покрытием вытягивается под действием вытягиваемой силы ведущего вала 11 и сворачивается с помощью наматывающего устройства 16. Скорость вращения ведущего вала 11 составляет около 20 м/с и имеет сравнительно высокую скорость вытягивания оптического волокна.

В описанном выше процессе вытягивания потери, вызванные рэлеевским рассеиванием, зависят от условий вытягивания оптического волокна, в частности от температуры, скорости и степени вытяжки. Например, высокая температура и низкая сила вытягивания ведут к увеличению потерь, вызванных рэлеевским рассеиванием и поглощением в УФ области спектра. Вытягивающее усилие ведущего вала 11 и температура в печи 9 подбираются таким образом, чтобы образовывалась зона сужения горловины, обозначенная номером 17 на фиг. 4, которая располагается между уменьшающейся в сечении частью конечного оптического волокна и вытягиваемой частью оптического волокна без покрытия. Зона сужения горловины 17 образуется благодаря температуре размягчения стекла. Стекло имеет константу температуры размягчения, равную, например, приблизительно менее, чем 1750oC, для трубки из природного кварца и приблизительно менее, чем 1600oC, для трубки из синтетического кварца. Если температура вокруг стекла превышает константу температуры размягчения, то агрегатное состояние стекла изменяется от твердого к жидкому и вязкость снижается. В таком случае стекло с изменяющимся агрегатным состоянием спадает вниз под действием собственной тяжести и силы вытягивания с образованием зоны сужения горловины 17, показанной на фиг. 4.

В зоне сужения горловины 17, где внешний диаметр оптического волокна составляет приблизительно 125 мкм, сердцевина нагревается наиболее сильно. Поскольку свойства материала, из которого изготовлены первая и вторая кварцевые трубки в конечной заготовке, одинаковы, то изменения зоны сужения горловины значительны. Наиболее заметные изменения зоны сужения горловины наблюдаются в том случае, когда температура, создаваемая снаружи оболочки, равна температуре, создаваемой внутри сердцевины. В процессе вытягивания оптического волокна конечная заготовка, изображенная на фиг. 2, имеет относительно низкую температуру оболочки 1 вблизи центральной оси сердцевины, по сравнению с температурой оболочки 7. Тем не менее, поскольку различие между температурой оболочки 1 и оболочки 7 незначительно, наблюдаются заметные изменения зоны сужения горловины. Показатель преломления сердцевины или оболочки изменяется в зависимости от величины изменений зоны сужения горловины, что приводит к увеличению потерь, вызванных рэлеевским рассеиванием, что приводит к потерям эффективности прохождения оптического сигнала. Таким образом, в конечной заготовке 6, приведенной на фиг. 2, потери, вызванные рэлеевским рассеиванием, возрастают при значительных изменениях зоны сужения горловины.

Кроме того, основной компонент сердцевины, который увеличивает показатель преломления, особенно GeO2, ионизируется вследствие высокой температуры в печи (в частности, около 2150oC) в процессе вытягивания оптического волокна, так что распределение GeO2 неоднородно, что увеличивает потери, вызванные рэлеевским рассеиванием.

В соответствии с изобретением для предотвращения ионизации GeO2 из сердцевины слой оболочки, ближайший к центральной оси оптического волокна, имеет наибольшую температуру, а теплопроводность слоя оболочки уменьшается с удалением от центральной оси. В результате необходимо нагреть сердцевину до меньшей температуры в процессе вытягивания оптического волокна, так что удаление GeO2 из сердцевины может быть заблокировано.

Распределение свойств вещества в соответствии с изобретением позволяет снизить температуру сердцевины и, таким образом, предотвратить возрастание оптических потерь.

В первом варианте осуществления изобретения для изготовления конечной заготовки используют две кварцевые трубки, отличающиеся по своим свойствам. Оболочка 7 второй кварцевой трубки формируется из вещества, обладающего относительно низкой теплопроводностью по сравнению с оболочкой 1 первой кварцевой трубки. Поскольку теплопроводность как физическая величина обратно пропорциональна коэффициенту вязкости, то оболочка 7 имеет относительно высокий коэффициент вязкости по сравнению с оболочкой 1. Эту зависимость можно описать следующими соотношениями:

К оболочка 1 > оболочка 7

μ оболочка < оболочка 7

где К теплопроводность, а m коэффициент вязкости.

В результате свойства вещества конечной заготовки волоконного световода 6 в соответствии с изобретением соответствуют кривым F, приведенным на фиг. 5,а 5,б и 6.

Фиг. 5, а, 5, б и 6 показывают изменение температуры в зависимости от свойств вещества конечной заготовки 6, таких, как теплопроводность и коэффициент вязкости. На фиг. 5,а, б, 6 горизонтальная ось обозначает радиус конечной заготовки, r0 обозначает ее центральную ось, r1 - расстояние по радиусу от центральной оси до осажденной сердцевины, r2 - расстояние по радиусу от центральной оси до осажденной оболочки, r3 - расстояние по радиусу от центральной оси до оболочки 1, а r4- расстояние по радиусу от центральной оси до оболочки 7.

В том случае, если параметры вещества первой и второй кварцевых трубок 1 и 7 конечной заготовки 6, показанной на фиг. 5,а, совпадают с параметрами вещества кварцевых трубок, то характер распределения величины теплопроводности и температуры по сечению заготовки 6 соответствует кривым Е, приведенным на фиг. 5,б и 6.

Далее рассмотрим случай, когда материалы первой и второй кварцевых трубок 1 и 7 имеют свойства в соответствии с изобретением. Когда теплопроводность К первой кварцевой трубки 1 превосходит теплопроводность второй кварцевой трубки 7, а коэффициент вязкости первой кварцевой трубки 1 больше, чем коэффициент вязкости второй кварцевой трубки 7, то характер распределения величины теплопроводности и температуры по сечению заготовки 6 соответствует кривым F, приведенным на фиг. 5,б и 6.

Как показано на фиг. 6, различие в температуре между T2 и T1 наблюдается в сердцевине осажденного слоя 4, как это показано на фиг. 5, где T1- температура, до которой нагревается сердцевина оптического волокна в соответствии с изобретением, а T2 температура, до которой нагревается сердцевина оптического волокна, полученного из материала с однородными свойствами. Эта разница в температуре препятствует ионизации GeO2 из сердцевины.

Снижение уровня потерь в оптическом волокне, вытянутом при минимальной температуре, известно из области техники.

Таким образом, как показано на фиг. 5, б и 6, оптическое волокно по изобретению характеризуется тем свойством, что оптические потери в нем снижены.

В предпочтительном варианте осуществления изобретения в качестве первой кварцевой трубки 1 используется трубка из синтетического кварца, а в качестве второй кварцевой трубки 7 используется трубка из природного кварца. Конечная заготовка 6, содержащая композиционную трубку и трубку из природного кварца, удовлетворяет требованиям температуры, представленным на фиг. 5. В таблице приведены свойства трубок из природного и синтетического кварца.

На фиг. 7 представлена зависимость коэффициента вязкости от температуры для трубок из природного и синтетического кварца. Как видно из фиг. 7, в интервале температур 1000-2000oC трубка из природного кварца имеет большую вязкость, чем трубка из синтетического кварца.

Использование трубки из синтетического кварца приводит к уменьшению толщины оболочки осажденного слоя 4, как это показано на фиг. 5,а. Осажденная оболочка играет роль защитного слоя, препятствующего проникновению OH- или ионов гидроксида в сердцевину.

В том случае, если в качестве первой кварцевой трубки 2 используют трубку из природного кварца, то отношение D/d с целью снижения потерь, вызванных с поглощением света, должно преимущественно быть больше, чем 7, где D - расстояние по радиусу между центральной осью и осажденной оболочкой, а d - расстояние по радиусу между центральной осью и осажденной сердцевиной. Защитный слой должен быть толще. В том случае, если в качестве первой кварцевой трубки, как в изобретении, используют трубку из синтетического кварца, концентрация OH- или ионов гидроксила сокращается, а толщина осажденной оболочки, играющей роль защитного слоя, может быть уменьшена. Уменьшение толщины оболочки приводит к удешевлению производства при исполнении метода модифицированного осаждения из паровой фазы.

В процессе производства оптических волокон необходимо изготавливать их методом формирования надоболочек с тем, чтобы получить заготовку большего размера и высокого качества. Таким образом, при изготовлении оптического волокна методом формирования надоболочек следует снижать оптические потери. Чтобы снизить оптические потери, свойства материала должны удовлетворять следующим требованиям:

Теплопроводность (К) Кo > K1 > K2.> Kn

Коэффициент вязкости (μ):μ0< μ1< μ2 ... < μn,

где 1 -n обозначают количество сформированных надоболочек, а Ko-μo обозначают теплопроводность и коэффициент вязкости первой кварцевой трубки соответственно.

Если в качестве первой кварцевой трубки используют трубку из синтетического кварца, то теплопроводность трубки из синтетического кварца должна постепенно уменьшаться в зависимости от расстояния от центральной оси синтетической трубки.

Теплопроводность кварцевой трубки определяется концентрацией иона гидроксила и ионов металлов, таких, как Li, Al, Fe, Cu и т.п. При снижении их содержания теплопроводность увеличивается. Таким образом, можно изготовить кварцевые трубки с различной теплопроводностью, например, K0, K1, K2 и Kn, в зависимости от концентрации ионов металлов и иона гидроксила. При использовании метода формирования надоболочек множество кварцевых трубок имеет следующее распределение теплопроводности K0 > K1 > K2. > Kn, а оптические потери оптического волокна снижаются. Далее, поскольку толщину кварцевых трубок можно контролировать в процессе производства, то можно согласовать соотношения размеров сердцевины и оболочки.

Так как способ получения заготовки по изобретению проходит те же стадии, что и традиционный способ получения оптического волокна, то отпадает необходимость применения дополнительной системы изготовления заготовки. Следует строго контролировать толщину оболочки, нанесенной методом модифицированного осаждения из паровой фазы. Конечная одномодовая заготовка имеет однородные характеристики по всей своей длине.

Как указывалось ранее, изобретение имеет то преимущество, что оптические потери, вызванные условиями проведения процесса вытягивания оптического волокна, могут быть снижены благодаря тому, что заготовка имеет градиент теплопроводности и коэффициента вязкости по своему сечению.

Далее, оптическое волокно по изобретению обладает однородными характеристиками по всей длине и обладает тем преимуществом, что стоимость его изготовления снижается вследствие увеличения выхода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГОТОВКА ОПТИЧЕСКОГО ВОЛОКНА, ИМЕЮЩАЯ БАРЬЕР ДЛЯ РАДИКАЛА ОН, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2230044C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ОПТИЧЕСКИХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2134437C1 |

| ЗАГОТОВКА ОПТИЧЕСКОГО ВОЛОКНА, ИМЕЮЩАЯ БАРЬЕР ДЛЯ ОН (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2194025C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОВОДОВ НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА, ЛЕГИРОВАННОГО ДЕЙТЕРИЕМ | 2014 |

|

RU2546711C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОВОДОВ НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА С МАЛЫМИ ОПТИЧЕСКИМИ ПОТЕРЯМИ | 2011 |

|

RU2462737C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ, ПРИМЕНЯЕМОЕ ПРИ ИЗГОТОВЛЕНИИ ЗАГОТОВКИ ОПТИЧЕСКОГО ВОЛОКНА | 1997 |

|

RU2138452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОМОДОВЫХ ВОЛОКОННЫХ СВЕТОВОДОВ, СОХРАНЯЮЩИХ ПОЛЯРИЗАЦИЮ ИЗЛУЧЕНИЯ | 2009 |

|

RU2396580C1 |

| ТРУБА БОЛЬШИХ РАЗМЕРОВ ИЗ КВАРЦЕВОГО СТЕКЛА, ЗАГОТОВКА БОЛЬШИХ РАЗМЕРОВ ИЗ КВАРЦЕВОГО СТЕКЛА, ПРОЦЕСС ИХ ИЗГОТОВЛЕНИЯ И ОПТИЧЕСКОЕ ВОЛОКНО ИЗ КВАРЦЕВОГО СТЕКЛА | 1993 |

|

RU2096355C1 |

| СПОСОБ ВЫТЯГИВАНИЯ ОПТИЧЕСКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2128630C1 |

| Способ изготовления фоторефрактивых световодов | 2017 |

|

RU2657323C1 |

Способ позволяет предотвратить возрастание оптических потерь при изготовлении заготовки волоконного световода и вытягивании из нее волокна. Формируют первую кварцевую трубку с первой теплопроводностью. Осаждают в ней первый слой оболочки и сердцевину. Фомируют предварительную трубку путем нагрева первой кварцевой трубки, являющейся вторым слоем оболочки. Формируют вторую кварцевую трубку со второй теплопроводностью, меньшей первой теплопроводности. Располагают во второй трубке предварительную заготовку и формируют третий слой оболочки из второй трубки путем нагрева. Теплопроводность оболочки может градиентно уменьшаться от ее внутренней поверхности к наружной. Вязкость оболочки может градиентно возрастать в направлении от оптической оси к внешней поверхности заготовки. 2 с. и 7 з.п.ф-лы, 1 табл., 8 ил.

| Унгер Х.Г | |||

| Планарные и волоконные оптические волноводы | |||

| - М.: Мир, 1980, гл.7.2. |

Авторы

Даты

1998-02-27—Публикация

1995-10-06—Подача