Изобретение относится к области уплотнительной техники, в частности к уплотнениям гидравлических машин с узлами возвратно-поступательного движения.

Известно устройство уплотнения для штока возвратно-поступательного движения ("Расчеты и конструкции самолетных гидравлических устройств" // Т.М. Башта / М.: Оборонгиз. 1961, с. 366-390, содержащее установленные в зазоре между цилиндром и штоком неподвижные направляющие, между которыми размещены опорное и распорное кольца с поджатым между ними пакетом уплотнительных колец шевронного типа.

Опорные и распорные кольца выполняются обычно из металла и пластмасс, а уплотнительные кольца - из резины. Пакет, состоящий из шести-восьми уплотнительных колец, эффективно предотвращает утечку жидкости при давлениях до 40 МПа. При этом уплотнения обладают продолжительным сроком службы, обеспечивая при давлениях до 35 МПа срок службы до двух и более лет.

Недостатком такого устройства уплотнения подвижного штока является невозможность его применения при давлениях свыше 40 МПа в силу возникновения больших утечек рабочей жидкости и малого ресурса уплотнения за счет катастрофически высокой скорости износа уплотнительных колец.

Известно устройство уплотнения для штока возвратно-поступательного движения ("Гидравлические привода летательных аппаратов." // Т.М. Башта / Изд-во: "Машиностроение". М. , 1967 г. , с.430-431, содержащее цилиндр с подвижным штоком, на поверхности которого выполнены кольцевые канавки прямоугольного сечения. В кольцевые канавки штока установлены уплотнительные резиновые элементы с натягом по поверхности цилиндра, при этом между канавками штока выполнена система дренажных отверстий, обеспечивающих поджатие первого уплотнительного элемента жидкостью номинального рабочего давления в цилиндре, а внутренних уплотнительных элементов - давлением утечек жидкости через внешние уплотнения по поверхности цилиндра.

Опыт работы с подобными уплотнениями показал, что они надежно работают в цилиндрах диаметром до 150 мм и обеспечивают при давлениях до 50 МПа большой срок службы.

Недостатки такого типа уплотнения следующие:

- невозможность его применения при давлениях свыше 50 МПа в силу возникновения больших утечек рабочей жидкости;

- существенный неравномерный износ уплотнительных элементов, приводящий к сокращению оптимального срока эксплуатации уплотнения без переборок.

Физической причиной повышенной скорости износа уплотнительных колец является хоть и меньший в сравнении с вышеописанной конструкцией уплотнения шевронного типа, но достаточно большой и неодинаковый перепад давления на каждом конкретном уплотнительном элементе. величина которого контролируется величиной течи через предшествующие уплотнительные элементы со стороны рабочего давления.

В качестве прототипа выбрано известное уплотнение штока для высокого давления возвратно-поступательного движения, содержащее установленные в зазоре между цилиндром и штоком неподвижные направляющие с размещенными между ними металлическими обоймами, в камерах которых установлены плоские уплотнительные элементы прямоугольного сечения, контактирующие со штоком. Камеры обойм перепускными отверстиями соединены между собой и с внешней средой со стороны, противоположной рабочему давлению (Войцеховский Б.В., Кувшинов В.А. / Новый тип уплотнения сверхвысоких гидравлических давлений. // В сб. статей - "Динамика сплошной среды". Выпуск IX. АН СССР. Сибирское отделение. Институт гидравлики. Новосибирск. 1971 г., с.34-44).

Устройство, взятое за прототип, защищено а.с. 206959, МПК F 16 j, опубл. -1967 г.

Опыт эксплуатации этой конструкции уплотнения штока для высокого давления в составе гидротрансформаторов воды показал, что она надежно работает при давлении 300 МПа и не требует переборок при общем ресурсе до 1000 часов.

Причина столь высокой надежности уплотнительных элементов объясняется малой скоростью их износа, который, в свою очередь, непосредственно, зависит от величины давления на каждом из них.

В описываемом устройстве через перепускные отверстия специально предусматривается небольшая утечка жидкости во внешнюю среду При этом очевидно, что при установившемся режиме течения жидкости и одинаковых отверстиях во всех кольцевых обоймах давление несжимаемой жидкости равномерно распределяется между уплотнительными элементами и перепад его на каждом отверстии будет:

ΔP = P0/n,

где Р0 - давление в цилиндре;

n - число уплотняющих элементов в комплекте.

То есть в данной конструкции реализована идея "делителя давления".

При нестационарном течении и при учете сжимаемости жидкости решают задачу обеспечения минимальных отклонений действительных ΔP от рассчитанных по формуле путем подбора оптимальных сечений перепускных отверстий.

Недостатком описываемой конструкции уплотнения штока для высокого давления, несмотря на все принятые меры, является факт того, что интенсивнее остальных изнашивается первый со стороны высокого давления уплотнительный элемент. При этом пока первый элемент не износится до предела и не выйдет из строя, износ второго элемента значительно меньше, чем первого, а износ всех остальных элементов, начиная с третьего - вообще незначительный и за 800 часов эксплуатации достигает ~75% для первого элемента, ~30% для второго, ~ 10% для третьего и ~5% для всех остальных.

Из сказанного видно, что первые уплотнительные элементы изнашиваются более интенсивно за счет действия на них больших перепадов давления в начале рабочего хода штока.

Если учесть, что первый уплотнитель полностью изнашивается за 1000 часов работы, то комплект уплотняющих элементов способен проработать без замены несколько тысяч часов.

Причиной вышесказанного является сам механизм деформирования уплотнительного элемента в известной конструкции, где реализуется принцип "делителя давления".

После того, как изнашивается предварительный натяг, между уплотнителями и штоком появляется утечка, в результате чего большее со стороны наружного диаметра уплотнителя статическое давление жидкости, обжимая уплотнитель, вызывает пластическое течение его материала от периферии к центру, устраняя появившийся зазор. При этом толщина уплотнителя не меняется, а материал уплотнителя, по-прежнему, обладает определенными упругими свойствами, что обеспечивает ему способность нести нагрузку, не выдавливаясь в уплотнительный зазор под действием малого перепада давления ΔP = P0/n.

Таким образом, изнашивающийся материал уплотнителя на его внутренней поверхности пополняется за счет перетекания материала из наружных слоев. При этом уплотнитель, с уменьшившейся высотой профиля, продолжает нормально работать. Уплотнитель выходит из строя только тогда, когда высота профиля его становится настолько малой, что он разрывается.

Задачей изобретения является повышение допустимого уровня номинального рабочего давления в цилиндре при сохранении больших времен эксплуатации устройства до его первой переборки.

Технический результат, достигаемый при использовании настоящего изобретения, характеризуется допустимой величиной рабочего давления жидкости в цилиндре до 800 МПа при ресурсе устройства до его первой переборки не менее 4000 часов (прогноз методом экспертных оценок).

Указанный выше технический результат достигается тем, что в известном устройстве уплотнения штока для высокого давления, содержащем установленные в зазоре между цилиндром и штоком неподвижные направляющие с размещенными между ними обоймами, в камерах которых установлены уплотнительные элементы, контактирующие со штоком, при этом камеры обойм соединены между собой перепускными отверстиями, согласно изобретению, как минимум, первый со стороны рабочего давления уплотнительный элемент содержит непрерывную витую хаотично переплетенную прессованную проволоку из высокоэнтальпийного металла.

Согласно изобретению твердость поверхности проволоки меньше твердости поверхности штока; диаметр проволоки превышает величину зазора между обоймами и штоком; объемное содержание проволоки из высокоэнтальпийного металла уменьшается в каждом последующем уплотнительном элементе по ходу перетекания жидкости; на входе жидкости в уплотнение установлен фильтр с тонкостью очистки меньшей наименьшего из сечений перепускных отверстий.

Установка в зазоре между цилиндром и штоком неподвижных направляющих с размещенными между ними обоймами, в камерах которых установлены уплотнительные элементы, контактирующие со штоком, приводит к такому первичному техническому эффекту, как обеспечение герметичности подвижного штока с механизмом его функционирования по типу шевронного уплотнения, описанного выше, в котором уплотнение осуществляется за счет механического поджатия кромок уплотнителя к штоку.

Соединение камер обойм перепускными отверстиями обеспечивает такой первичный технический эффект, как реализацию примерно равных по величине давлений рабочей жидкости на каждом уплотнительном элементе, то есть обеспечивается реализация устройства, функционирующего на принципе "делителя давления", предусматривающего некоторую утечку рабочей жидкости во внешнюю среду через специальное отверстие, что, в конечном итоге, и обеспечивает высокий допустимый уровень рабочего давления в цилиндре до 500 МПа при достаточно большом ресурсе уплотнения.

Введение, как минимум, в первый со стороны рабочего давления уплотнительный элемент непрерывной витой хаотично переплетенной прессованной проволоки обеспечивает такой первичный технический эффект, как увеличение упругих свойств и характеристик механических свойств уплотнительного элемента. Однако введение такого уплотнительного элемента в состав устройства именно типа "делитель давления" вызывает такой сверхсуммарный технический эффект, как увеличение гидравлического сопротивления перетеканию неметаллического материала уплотнителя, размещенного в его межпрволочном пространстве, что, в конечном итоге, приводит к уменьшению износа данного уплотнительного элемента в условиях воздействия на него повышенного давления, всегда действующего на первый со стороны рабочего давления уплотнительный элемент.

Применение подобного уплотнительного элемента на первой и второй позициях известного "делителя давления" приведет, по мнению авторов, к существенному увеличению времени безотказной работы уплотнения штока при рабочем давлении жидкости до 500 МПа, а последовательное размещение их в следующих позициях пакета обеспечит возможность увеличения уровня рабочего давления до ~ 800 МПа при сохранении достаточно высокого ресурса исходной конструкции уплотнения штока.

Выполнение проволоки из высокоэнтальпийного металла приводит к такому техническому эффекту, как быстрое рассеивание тепла из зоны трения в тело уплотнительного элемента, что, в свою очередь, пластифицирует неметаллический материал уплотнительного элемента и обеспечивает такой сверхсуммарный технический эффект, как непрерывную сплошность перетекающего от периферии к центру неметаллического материала в межпроволочном пространстве уплотнителя, а значит и герметичность штока при высоких рабочих давлениях в цилиндре.

Выполнение твердости поверхности проволоки меньше твердости поверхности штока обеспечивает такой первичный технический эффект, как износ проволоки, а не штока, что и реализует повышенный ресурс штока.

При этом непрерывность витой проволоки совместно с ее хаотичностью переплетения после прессования обеспечивает такой сверхсуммарный технический эффект, как невозможность образования в зоне трения мелкокусочных фрагментов проволоки (могущих заклинить подвижное соединение) даже после появления множественных концов проволоки в зоне трения штока и уплотнительного элемента, так как каждый из них имеет "петлю", хаотично переплетенную с множеством подобных "петель" по всему объему уплотнительного элемента, что и обеспечивает работу этого технического эффекта на увеличение ресурса устройства

Уменьшение объемного содержания проволоки из высокоэнтальпийного металла в каждом последующем уплотнительном элементе по ходу перетекания жидкости обеспечивает такой первичный технический эффект, как равномерность износа всего пакета уплотнительных элементов, а само наличие проволоки во всем пакете увеличивает номинальную величину рабочего давления жидкости в цилиндре (допустима большая величина ΔP за счет увеличенного гидравлического сопротивления перетеканию неметаллического материала уплотнителя).

Установка на входе жидкости в уплотнение фильтра с тонкостью очистки меньшей наименьшего из сечений перепускных отверстий обеспечивает такой первичный технический эффект, как очистку рабочей жидкости от твердых примесей (размер которых способен "забить" перепускные отверстия "делителя давления"), что и увеличивает ресурс работы устройства.

Превышение диаметра проволоки величины диаметрального зазора между обоймами и штоком приводит к такому первичному техническому эффекту, как затруднение "затягиванию" проволоки в зазор между подвижным штоком и обоймами.

Анализ причинно-следственных связей вышеописанных технических эффектов показывает, что лишь их органическое единство обеспечивает решение поставленной задачи - возможность увеличения номинальной величины рабочего давления в цилиндре при сохранении достаточно высокого ресурса устройства до его первой переборки. Так как лишь единство такого технического эффекта, как "увеличение гидравлического сопротивления перетеканию неметаллического материала в межпроволочном пространстве уплотнительного элемента" (признак содержания, как минимум в первом со стороны рабочего давления уплотнительном элементе непрерывной витой хаотично переплетенной прессованной проволоки) в совокупности с "непрерывной сплошностью перетекающего от периферии к центру неметаллического материала уплотнительного элемента" (признак высокоэнтальпийности металла проволоки), является необходимой и достаточной суммой технических эффектов, обеспечивающих поставленную задачу.

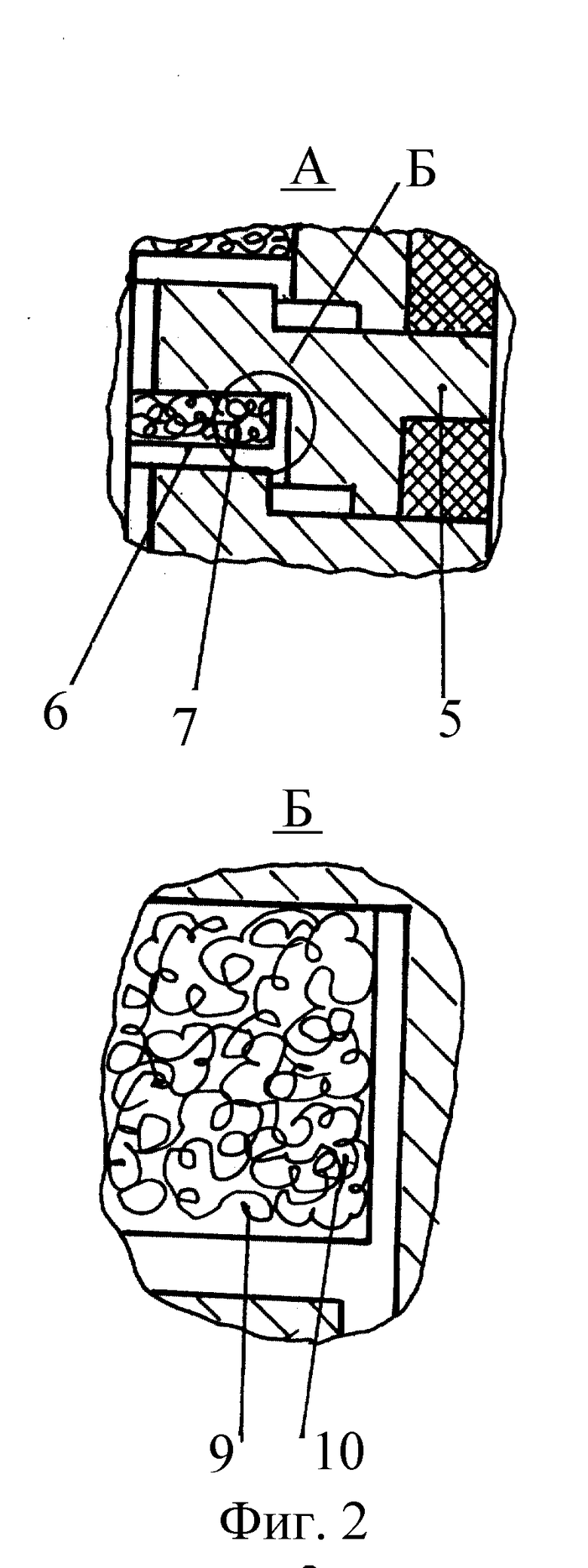

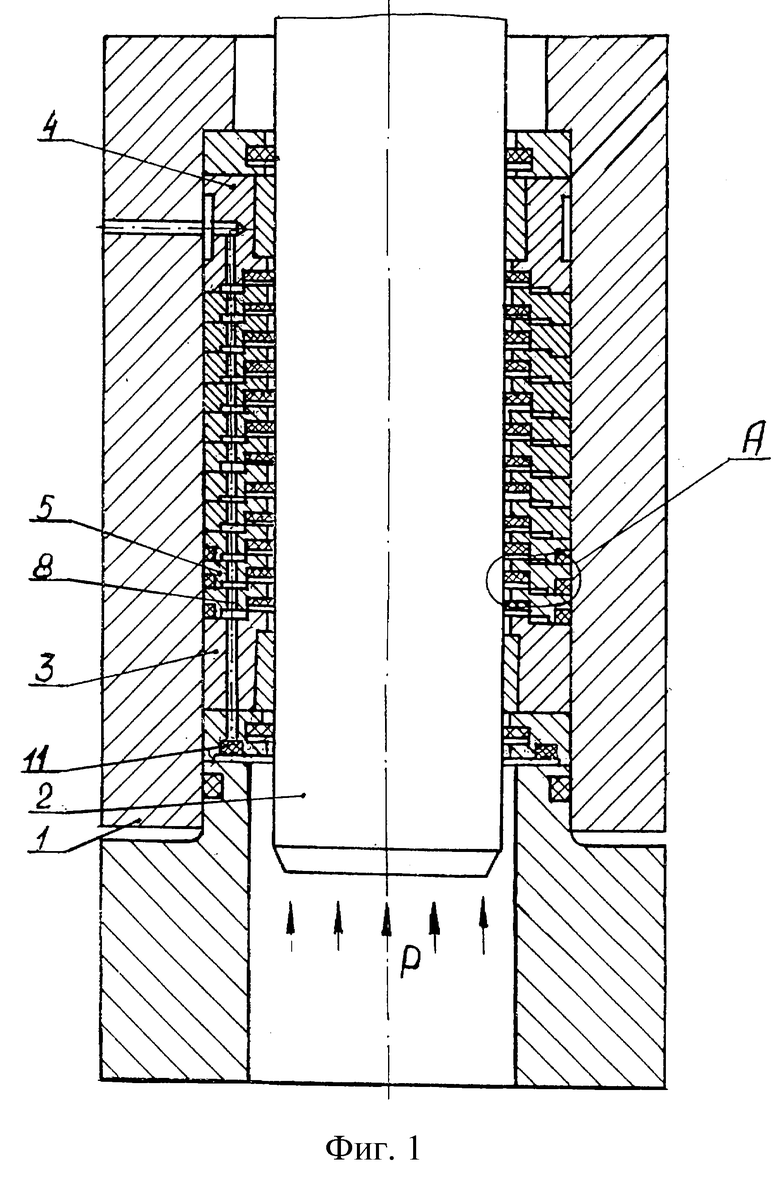

Предлагаемое изобретение поясняется фиг. 1 и 2, на которых представлена схема устройства уплотнения штока для высокого давления, где:

1 - цилиндр;

2 - шток;

3, 4 - неподвижные направляющие;

5 - пакет обойм;

6 - камеры обойм 5;

7 - кольцевые эластичные уплотнительные элементы;

8 - перепускные отверстия;

9 - высокоэнтальпийная проволока в виде непрерывной нити;

10 - неметаллический материал уплотнительного элемента;

11 - фильтр рабочей жидкости.

Уплотнение штока для высокого давления содержит цилиндр 1 и шток 2 возвратно-поступательного движения. В зазоре между цилиндром 1 и штоком 2 установлены неподвижные направляющие 3 и 4, между которыми размещен пакет кольцевых обойм 5.

В обоймах 5 выполнены кольцевые камеры 6, в которых размещены кольцевые уплотнительные элементы 7, при этом шток 2 установлен в неподвижных направляющих 3 и 4 с диаметральным зазором до 0,10 мм, а эластичные уплотнительные элементы упруго и беззазорно контактируют со штоком 2. Кольцевые камеры 6 обойм 5 соединены между собой и с внешней средой системой последовательных перепускных отверстий 8 разных диаметров. Как минимум, первый со стороны рабочего давления эластичный уплотнительный элемент 7 содержит непрерывную витую хаотично переплетенную прессованную проволоку из высокоэнтальпийного металла.

Неметаллический материал 10 уплотнительного элемента 7 выполнен из полихлорвинила, обладающего, как показал опыт, минимальным коэффициентом трения со сталью в условиях работы в составе уплотнения типа "делитель давления", равным 0,08.

Твердость поверхности проволоки 9 меньше твердости поверхности штока 2, что обеспечивает износ уплотнительного элемента 7, а не штока 2.

Диаметр проволоки 9 превышает величину диаметрального зазора между обоймами 5 и штоком 2, и составляет ~0,15 мм. Объемное содержание проволоки 9 уменьшается в каждом последующем уплотнительном элементе 7 по ходу перетекания жидкости через отверстия 8 в зависимости от номинальной величины рабочего давления в цилиндре и величины реализующегося давления на каждом из них. На входе жидкости в уплотнение установлен фильтр 11 с тонкостью очистки меньшей наименьшего из сечений перепускных отверстий, обеспечивающий проходимость жидкости в уплотнении.

Устройство работает следующим образом.

При возвратно-поступательном движении штока 2 в цилиндре 1 и появлении в нем номинальной величины рабочего давления Р0 рабочая жидкость, фильтруясь на фильтре 11, поступает через последовательный ряд перепускных отверстий 8 в кольцевые камеры 6 обойм 5, в которых размещены эластичные уплотнительные элементы 7.

Очевидно, что при установившемся режиме течения (при постоянной скорости перемещения штока 2) и одинаковых отверстиях во всех камерах 6 "делителя" давление несжимаемой жидкости равномерно распределяется между обоймами 5 и перепад его ΔP на каждом отверстии одинаков и зависит только от абсолютной величины Р0 и числа обойм 5.

В каждой обойме 5 открытые плоскости уплотнительных элементов 7 подвергаются обжимающему воздействию давления жидкости величиной ΔP, под действием которого неметаллический материал 10 начинает течь от периферии к центру, устраняя появившийся зазор после того, как изнашивается предварительный сборочный натяг. При этом толщина материала 10 в составе уплотнительного элемента 7 не меняется. Материал 10 уплотнительного элемента 7 с уменьшившейся высотой профиля продолжает нормально работать. В конце ресурсного срока эксплуатации уплотнения высота профиля его неметаллического материала 10 становится настолько малой, что он разрывается.

Непрерывная витая хаотично переплетенная прессованная проволока 9 из высокоэнтальпийного металла, например из бронзы, содержащаяся в уплотнительном элементе 7, увеличивает на расчетную величину, например, в два раза (в сравнении с отсутствием проволоки) гидравлическое сопротивление перетеканию неметаллического материала 10 уплотнительного элемента 7 и, тем самым, обеспечивает уменьшение скорости расхода (износа) неметаллического материала 10 из, например, первого и второго уплотнительного элемента 7 по ходу перетекания жидкости в уплотнении. Это, в свою очередь, и обеспечивает либо возможность увеличения номинального эксплуатационного срока уплотнения до его первой переборки, либо возможность увеличения номинальной величины Р0 рабочего давления в цилиндре 1 при использовании проволоки 9 во всем пакете уплотнительных элементов 7.

Потери на трение в гидротрансформаторах с рабочими давлениями в интервале (100-800)МПа могут составлять (2-7)% их мощности и, тем самым, разогревают узел уплотнения. Выполнение проволоки 9 из высокоэнтальпийного металла обеспечивает быстрое рассеивание тепла в объеме уплотнительного элемента, что реализует разогрев и пластифицирование материала 10, а значит и его сплошность в процессе перетекания от периферии к центру под действием перепада давления ΔP в межпроволочном пространстве уплотнительного элемента 7.

Каждый отдельный уплотнительный элемент 7 выходит из строя (теряет герметичность) только тогда, когда высота профиля его неметаллического материала 10 становится настолько малой, что он разрывается.

В принципиальном плане предлагаемая конструкция уплотнения штока для высокого давления позволяет добиться практически равномерной скорости износа для любых номинальных величин давлений Р0 рабочей жидкости в цилиндре 1 при одновременной реализации максимально возможного ресурса работы уплотнения до его первой потери герметичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКОЕ УПЛОТНЕНИЕ ВАЛА | 1994 |

|

RU2090783C1 |

| ПРИВОД ПРОМЫШЛЕННОГО РОБОТА | 1998 |

|

RU2149097C1 |

| ОБРАТНЫЙ КЛАПАН | 1997 |

|

RU2132507C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ СОПЛОВОГО НАСАДКА | 1999 |

|

RU2171718C2 |

| ГАЗОГИДРАВЛИЧЕСКИЙ АККУМУЛЯТОР | 1998 |

|

RU2140683C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2188731C2 |

| КЛАПАН ИЗБЫТОЧНОГО ДАВЛЕНИЯ | 1999 |

|

RU2164634C2 |

| ДАТЧИК ПРЕДЕЛЬНЫХ УСКОРЕНИЙ | 2001 |

|

RU2216026C2 |

| ИМПУЛЬСНЫЙ ОТКРЫВАЮЩИЙ КОЛЬЦЕВОЙ КЛАПАН | 1998 |

|

RU2154765C2 |

| РЕЖУЩАЯ ГОЛОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОНАПОРНОЙ ЖИДКОСТНОЙ СТРУИ | 1999 |

|

RU2167003C2 |

Изобретение предназначено для герметизации штоков возвратно-поступательного движения в цилиндрах с высоким давлением воды. Уплотнение штока для высокого давления содержит цилиндр и шток. В зазоре между цилиндром и штоком установлены неподвижные направляющие, между которыми размещен пакет кольцевых обойм. В обоймах выполнены камеры, в которых размещены уплотнительные элементы, беззазорно контактирующие со штоком. Камеры обойм соединены между собой и с внешней средой перепускными отверстиями. Как минимум, первый со стороны рабочего давления жидкости уплотнительный элемент содержит непрерывную витую хаотично переплетенную прессованную проволоку из высокоэнтальпийного металла. Изобретение повышает надежность уплотнения. 4 з.п.ф-лы, 2 ил.

| Динамика сплошной среды | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сибирское отделение | |||

| Институт гидравлики | |||

| - Новосибирск, 1971, с.34-44 | |||

| US 3544118 A, 01.12.1970 | |||

| Уплотнение штока | 1987 |

|

SU1513270A1 |

| Уплотнение штока поршневого компрессора | 1987 |

|

SU1492130A1 |

| DE 3529630 A1, 19.02.1987 | |||

| US 3685840 A, 22.08.1972. | |||

Авторы

Даты

2002-08-20—Публикация

2000-08-10—Подача