Изобретение относится к обратным клапанам типа "захлопка", запорные устройства которых открываются проводимой средой при направлении потока "под" диск (запорный орган) клапана, и может быть использовано в невозвратно-запорной арматуре, предназначенной для периодического или разового включения в работу или отключения частей трубопровода систем атомной энергетики, нефтехимической и газовой промышленности.

Известны захлопки, ось узла запорного устройства (узла затвора) которых закреплена на крышке арматуры и ограничителем хода рычага с диском (при открытии арматуры проводимой средой) является упор корпуса (см., например, обратные клапаны фирмы "Сосьете Нувель Крисс" - информационное издание 1-86-12 НИИЭинформэнергомаш "Энергетическое машиностроение", экспресс-информация, выпуск 12, г. Москва, 1986 г., рис.3).

Эти захлопки имеют следующие недостатки:

- отсутствие привода, позволяющего при необходимости принудительно закрыть арматуру независимо от направления проводимой среды в трубопроводе;

- необходимость выполнения при изготовлении арматуры точных размеров крышки и корпуса для обеспечения соосности поясков уплотнительных поверхностей корпуса и диска, обусловленного закреплением узла затвора на крышке, а не непосредственно на корпусе арматуры.

Известен обратный невозвратно-запорный клапан, ось затвора которого закреплена непосредственно на корпусе арматуры и в состав которого входит привод для принудительного закрытия арматуры (см., например, Г95 УДК 621.646(035) Д. Ф. Гуревич, О.Н. Шпаков "Справочник конструктора трубопроводной арматуры", издательство "Машиностроение", Ленинградское отделение, 1987 г. , рис. 2.118). Шток привода, совершающий возвратно-поступательное движение при управлении арматурой и создающий усилие закрытия затвора, жестко не связан с узлом запорного органа и имеет два рабочих положения "открыто" и "закрыто". Принудительное управление арматурой осуществляется обслуживающим персоналом или по сигналам системы автоматики. Привод крепится непосредственно к корпусу арматуры. Ограничителем хода рычага с диском при открытии арматуры является внутренняя поверхность корпуса.

Недостатками клапана являются:

- сложность выполнения монтажа-демонтажа из корпуса узла затвора клапана при сборке арматуры при устранении неисправностей затвора и проведении ремонтно-восстановительных работ в процессе эксплуатации клапана;

- возможность износа поверхностей корпуса, задействованных в конструкции шарнирного соединения рычага (с закрепленным на нем диском затвора) с корпусом, совершающего (при положении привода "открыто") качательные движения на оси, закрепленной на корпусе. Следствием этого является необходимость трудоемкого и сложного ремонта или замены корпуса арматуры на новый при износе вышеупомянутых поверхностей корпуса сверх допустимого;

- невозможность (в случае возникновения в процессе эксплуатации необходимости перекрытия части трубопровода, через который при положении клапана "открыто" циркулирует среда с направлением потока "под" диск затвора клапана) принудительного закрытия арматуры из-за большой силы трения, воздействующей на шток в радиальном направлении при скольжении штока по поверхности рычага диска затвора под действием осевого усилия закрытия на шток привода.

Наиболее близким к предлагаемым решениям по технической сущности являются обратные клапаны типа "захлопка", применяемые в судовых системах и позволяющие производить принудительное закрытие клапана от привода при направлении потока среды "под" диск арматуры (см., например, С89 УДК 629.12.06 М.С. Кашанский и др. "Судовая арматура". Ленинград, издательство "Судостроение", 1975 г., рис.230 - 232). Привод размещен на крышке корпуса арматуры. Ограничителем хода рычага с диском (при открытии затвора арматуры проводимой средой) является торец штока привода, установленного в положении "открыто".

Но и последним клапанам (из числа рассмотренных выше) присущи недостатки, а именно:

- необходимость выполнения при изготовлении арматуры точных размеров крышки и корпуса (см. аналогичный недостаток первого из рассмотренных примеров арматуры);

- сложность выполнения монтажа-демонтажа из корпуса узла затвора клапана (см. аналогичный недостаток второго из рассмотренных примеров арматуры);

- закрытие клапанов (при направлении потока среды "под" диск арматуры) возможно только при небольшом расходе и давлении проводимой среды в трубопроводе. Если расход и давление рабочей среды значительные, то в процессе закрытия клапана при скольжении торца штока привода по упорной поверхности рычага под действием осевого усилия штока привода создаются большие радиальные усилия, изгибающие шток привода и воздействующие на соединительные элементы корпуса и затвора, требующие увеличения мощности привода и прочностного усиления элементов затвора и штока, что увеличивает массогабаритные характеристики арматуры.

Цель изобретения - расширение эксплуатационных возможностей и повышение надежности работы за счет удобства сборки-разборки и уменьшения трудоемкости ремонта.

Указанная цель достигается за счет того, что в предлагаемом обратном невозвратно-запорном клапане, содержащем корпус с входным и выходным патрубками, затвор, состоящий из запорного органа и соединенного с ним рычага, шток и привод для перемещения штока, затвор дополнительно снабжен съемным кронштейном, который шарнирно соединен с рычагом и закреплен на корпусе, а шток выполнен с наконечником, который снабжен направляющими, контактирующими с поверхностями пазов корпуса, и имеющим выступ, взаимодействующий торцем с рычагом, причем поверхность рычага в месте взаимодействия с торцем выступа наконечника выполнена профилированной.

Такое выполнение клапана позволяет:

а) выполнить быстрый демонтаж-монтаж узла затвора при сборке-разборке клапана, устранить неисправности затвора при ремонте арматуры за счет снабжения затвора съемным кронштейном, который закреплен на корпусе крепежными деталями, что повышает удобство сборки-разборки и ремонтопригодность клапана;

б) исключить износ поверхностей корпуса за счет шарнирного соединения рычага с кронштейном, обеспечивающего качательные движения рычага с закрепленным на нем запорным органом, выполненным в виде диска, на оси шарнира. Следовательно, не надо выполнять трудоемкий в условиях объекта ремонт корпуса арматуры или замену его на новый путем вырезки дефектного корпуса из трубопровода и выполнения сварных соединений нового корпуса с трубопроводом, что значительно уменьшает трудоемкость ремонта клапана при восстановлении шарнирного соединения корпус-рычаг запорного органа;

в) уменьшить усилия привода, необходимые для перемещения движущихся частей привода и обеспечения герметичности затвора при закрытии арматуры, за счет снабжения штока привода наконечником, имеющим направляющие, контактирующие с поверхностями пазов корпуса. Уменьшение усилия привода возможно вследствие уменьшения силы трения при перемещении штока за счет того, что направляющие его наконечника, удерживающие шток от проворота, расположены на большом плече относительно оси штока. Повышается надежность работы клапана, а также расширяются эксплуатационные возможности клапана с приводом заданной мощности за счет использования его при увеличенном перепаде давления на затворе клапана с обеспечением герметичности в затворе;

г) уменьшить радиальную силу, изгибающую шток привода в процессе закрытия арматуры от привода при потоке проводимой среды "под" диск и снизить износ контактирующих друг с другом поверхностей торца выступа наконечника штока и рычага за счет выполнения поверхности рычага в месте контакта с выступом наконечника профилированной, например, в виде цилиндрической поверхности. Выполнение поверхности контакта профилированной позволяет увеличить площадь контакта, уменьшить контактные напряжения и силы трения, обусловленные скольжением, так как скольжение торца выступа наконечника происходит по цилиндрической большого радиуса упорной поверхности рычага, что повышает надежность работы клапана.

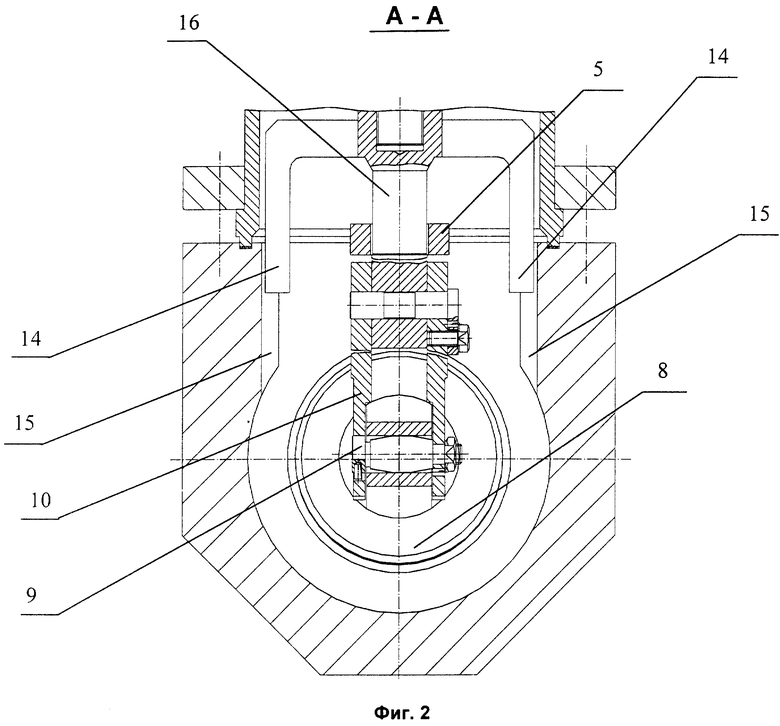

Сущность изобретения поясняется чертежами, где

на фиг. 1 показан общий вид обратного клапана (на фиг.1 затвор клапана показан в положении "закрыто", а шток ручного привода - в положении "открыто");

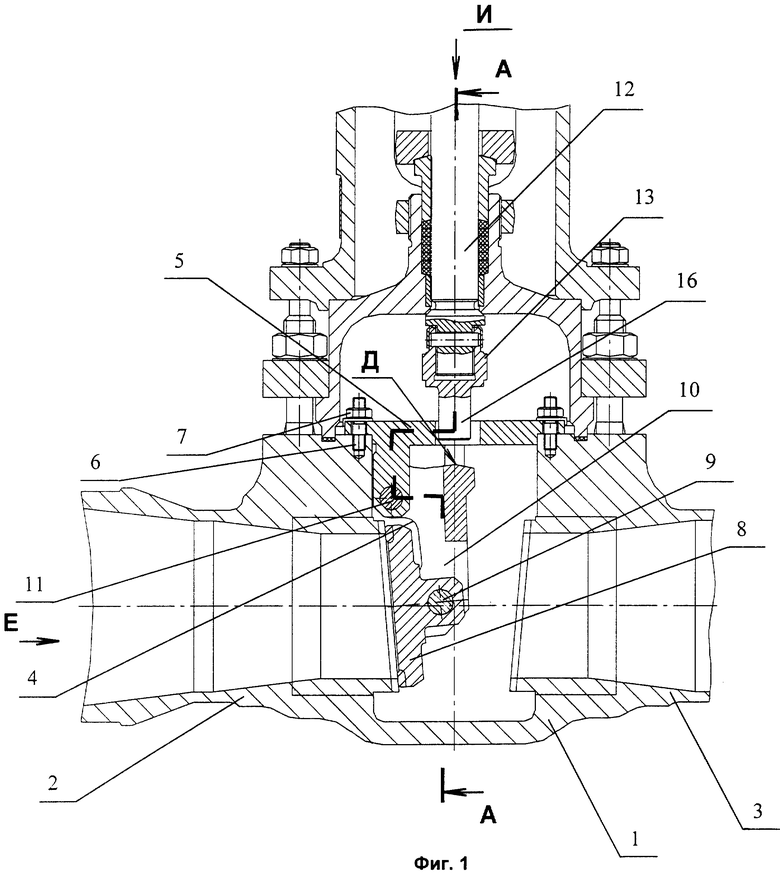

на фиг.2 - разрез А-А на фиг.1.

В корпусе 1 клапана, имеющем входной патрубок 2 и выходной патрубок 3, размещен затвор 4. Затвор 4 состоит из кронштейна 5, расположенного в расточке корпуса 1 и неподвижно закрепленного на нем с помощью шпилек 6 и гаек 7, запорного органа 8, выполненного в виде диска и связанного посредством оси 9 с одним концом рычага 10. Другим концом рычаг 10 шарнирно соединен с кронштейном 5 через ось 11 и имеет возможность совершать качательные движения относительно кронштейна 5.

Клапан снабжен ручным приводом, шток 12 которого имеет жестко соединенный с ним наконечник 13, выполненный с диаметрально расположенными относительно оси штока 12 и вытянутыми вдоль этой оси направляющими 14, контактирующими с поверхностями пазов 15 корпуса 1. Кроме того, наконечник 13 по центру снабжен выступом 16, взаимодействующим торцем с рычагом 10, поверхность Д которого в месте взаимодействия выполнена профилированной, например цилиндрической.

Обратный клапан работает следующим образом.

При положении ручного привода (не показан) клапана "открыто" шток 12 находится в крайнем верхнем положении, как показано на фиг.1. Положение затвора арматуры в этом случае определяется направлением потока проводимой среды в трубопроводе. Если проводимая среда движется в направлении стрелки Е, то она приподнимает запорный орган 8, поворачивая рычаг 10 с закрепленным на нем запорным органом 8 против часовой стрелки вокруг оси 11 до упора цилиндрической поверхности Д рычага 10 в торец выступа 16 наконечника 13 штока, клапан открывается.

При изменении направления потока на обратный (противоположный стрелке Е) запорный орган 8 вместе с рычагом 10 поворачивается по часовой стрелке вокруг оси 11 до упора уплотнительных поверхностей корпуса 1 и запорного органа 8 (как показано на фиг.1). Под действием усилия, создаваемого перепадом давления среды "на" запорный орган арматуры, клапан закрывается, перекрывая трубопровод.

Привод клапана позволяет зафиксировать закрытое положение затвора арматуры, если по условиям работы клапана необходимо обеспечить гарантированное перекрытие трубопровода в течение некоторого времени. Это условие выполнимо как при действии перепада давления среды "на" запорный орган клапана, так и в случае возникновения перепада давления "под" запорный орган клапана. Для этого необходимо, управляя приводом клапана, переместить шток 12 в направлении стрелки И до упора торца выступа 16 наконечника 13 штока в цилиндрическую поверхность Д рычага 10, при этом шток 12 и привод клапана переводятся в положение "закрыто". При перемещении штока 12 направляющие 14 наконечника 13, жестко соединенного со штоком 12, скользят по пазам 15 корпуса 1, удерживая шток 12 от приворота под действием вращающего усилия, приходящего от привода.

При необходимости трубопровод можно перекрыть и при потоке проводимой среды "под" запорный орган арматуры, то есть тогда, когда затвор и привод находятся в положениях "открыто" и рычаг 10 затвора своей цилиндрической поверхностью Д упирается в торец выступа 16 наконечника 13 штока. Для этого необходимо переместить шток 12 в направлении стрелки И. Рычаг 10 под действием осевого усилия штока 12 поворачивается по часовой стрелке вокруг оси 11 до упора уплотнительной поверхности запорного органа 8 в уплотнительную поверхность корпуса 1, скользя своей цилиндрической поверхностью Д по торцу выступа 16 наконечника 13. Клапан переводится в положение "закрыто".

Предложенное выполнение клапана позволяет использовать его при увеличенном перепаде давления на закрытом затворе, что расширяет эксплуатационные возможности клапана. Уменьшение усилий привода, необходимых для управления клапаном, снижение рабочих нагрузок в узле затвора повышают надежность работы клапана. Кроме того, предложенная конструкция клапана повышает ремонтопригодность за счет удобства его сборки-разборки, уменьшает трудоемкость ремонта изделия при восстановлении работоспособности затвора клапана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обратный невозвратно-управляемый клапан | 2021 |

|

RU2763341C1 |

| ЗАПОРНО-РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО БАЛЛАСТНОЙ ЦИСТЕРНЫ | 2003 |

|

RU2248486C1 |

| ПАРОГЕНЕРАТОР | 2001 |

|

RU2196272C2 |

| ШАРОВОЙ КРАН | 2011 |

|

RU2476745C1 |

| Двухзапорный клапан | 2019 |

|

RU2756951C2 |

| БЫСТРОЗАПОРНЫЙ КЛАПАН ДЛЯ МАГИСТРАЛЕЙ БОЛЬШОГО ДИАМЕТРА | 1994 |

|

RU2067714C1 |

| Клапан двухзапорный | 2019 |

|

RU2711797C1 |

| Клапан двухзапорный | 2019 |

|

RU2711796C1 |

| КЛАПАН | 1990 |

|

SU1834437A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОЛОЖЕНИЯ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ | 2002 |

|

RU2240610C2 |

Изобретение относится к обратным клапанам типа "захлопка", запорные устройства которых открываются проводимой средой при направлении потока "под" запорный орган клапана, и предназначено для использования в невозвратно-запорной арматуре для периодического или разового включения в работу или отключения частей трубопровода систем атомной энергетики, нефтехимической и газовой промышленности. Клапан содержит корпус с входным и выходным патрубками, затвор, состоящий из запорного органа и соединенного с ним рычага, шток и привод для перемещения штока. Затвор дополнительно снабжен съемным кронштейном. Последний закреплен на корпусе и шарнирно соединен с рычагом затвора. Шток выполнен с наконечником. Наконечник своими направляющими контактирует с поверхностями пазов корпуса. На наконечнике имеется выступ, взаимодействующий с рычагом. Поверхность рычага в месте взаимодействия с выступом наконечника выполнена профилированной. Изобретение позволяет расширить эксплуатационные возможности клапана, повысить надежность его работы и ремонтопригодность за счет удобства сборки-разборки и уменьшить трудоемкость ремонта. 2 ил.

Обратный невозвратно-запорный клапан, содержащий корпус с входным и выходным патрубками, затвор, состоящий из запорного органа и соединенного с ним рычага, шток и привод для перемещения штока, отличающийся тем, что затвор дополнительно снабжен съемным кронштейном, который шарнирно соединен с рычагом и закреплен на корпусе, а шток выполнен с наконечником, контактирующим своими направляющими с поверхностями пазов корпуса и имеющим выступ, взаимодействующий с рычагом, причем поверхность рычага в месте взаимодействия с выступом наконечника выполнена профилированной.

| КАШАНСКИЙ М.С., и др | |||

| Судовая арматура | |||

| - Л.: Судостроение, 1975, рис.230-232 | |||

| ОБРАТНЫЙ КЛАПАН | 1996 |

|

RU2117845C1 |

| БЫСТРОЗАПОРНЫЙ КЛАПАН ДЛЯ МАГИСТРАЛЕЙ БОЛЬШОГО ДИАМЕТРА | 1994 |

|

RU2067714C1 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ В.Г.ВОХМЯНИНА | 1991 |

|

RU2009368C1 |

| US 5261449 А, 16.11.1993 | |||

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР С НОСИТЕЛЯМИ КАТАЛИЗАТОРА, А ТАКЖЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА | 2000 |

|

RU2219355C2 |

| КОНСТРУКЦИЯ ИЗ ДОЛГОВЕЧНОЙ ВЫСОКОПРОВОДЯЩЕЙ СИНТЕТИЧЕСКОЙ ТКАНИ | 2003 |

|

RU2335584C2 |

| Формирователь импульсов на моп-транзисторах | 1973 |

|

SU493029A2 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2002-08-20—Публикация

2001-02-13—Подача