Изобретение относится к области судостроения, а именно к оборудованию балластных цистерн (БЦ) подводных транспортных средств (ПТС), запорно-регулирующие устройства которых (кингстоны, клапаны вентиляции) размещаются в БЦ ПТС и служат для приема/выпуска забортной воды, либо воздуха в/из БЦ при погружении, либо всплытии ПТС, а также при выравнивании давления в БЦ с забортным.

Известен кингстон с гидроприводом, описанный в книге “Судовая арматура”, представляющий собой запорно-регулирующее устройство, /изд. “Судостроение”, Ленинград 1975 г., авт. Кашанский М.С. и др., стр.275, 276, рис.188/, который включает гидропривод с сервоприводом, поршнем, кривошипно-шатунной группой, системой рычагов и штоком, соединенным с запорным элементом, а также устройство сигнализации, имеет одно кольцевое соединение для крепления к корпусу судна и одно или несколько соединений с приемными или отливными трубопроводами. Это устройство имеет большие габариты из-за наличия кривошипно-шатунной группы и системы рычагов.

Известен также кингстон, описанный в книге “Устройство подводных лодок”, /Воениздат, 1973 г., авт. Прасолов С.Н. и Амитин М.Б., стр. 83-86, рис. 32, 34/.

Известный кингстон также представляет собой запорно-регулирующее устройство, размещен в приемной выгородке БЦ со шпигатными решетками и выполнен в виде корпуса с установленным в нем штоком-ползуном, соединенным с запорными элементами - захлопками, а также через систему рычагов, шатунов и тяг - с гидроприводом, выполненным в виде цилиндрического корпуса с поршнем, к(от) которому(ого) организован подвод и отвод рабочей среды от(к) системы(е) гидравлики, а также устройство сигнализации - электродатчик открытого положения кингстона. Открывание и закрывание захлопок кингстона происходит при помощи гидроприводов. При выходе из строя гидравлических приводов работа гидромашинки осуществляется вручную за счет поворота ее вала спецключом.

Недостатками вышеописанного устройства кингстона являются:

при плавании ПТС на глубине необходимо держать такие кингстоны открытыми для выравнивания давления в БЦ с забортным во избежание ее разрушения из-за возникающих перепадов давления, при этом открытый кингстон повышает гидравлическое сопротивление корпуса при движении ПТС, снижает его акустические характеристики;

наличие системы рычагов и тяг, обеспечивающих прилегание захлопок, снижает эксплуатационную надежность кингстона и увеличивает его габариты;

для установки гидромашинки, которую необходимо размещать в конкретном районе, прилегающем к отсеку БЦ, что крайне неудобно и нежелательно в затесненных условиях ПТС, в прочном корпусе (ПК) приходится предусматривать отверстие и вварыш большого диаметра, что отрицательно сказывается на надежности ПТС;

шпигатные решетки приемных выгородок кингстонов вызывают турбулентное возмущение при движении ПТС, что отрицательно сказывается на ходовых и акустических характеристиках ПТС.

Известен также клапан вентиляции балластных цистерн, описанный в книге “Устройство подводных лодок” /Воениздат, 1973 г., авт. Прасолов С.Н. и Амитин М.Б., стр. 87-89, рис. 32, 35/, который также представляет собой запорно-регулирующее устройство балластных цистерн, установленное в вентиляционной коробке, в верхней части цистерны, включающее запорный элемент - тарелку, перекрывающую отверстие в вентиляционной коробке, соединенную посредством штока и системы рычагов и тяг, заключенных в корпусе, с гидроприводом, выполненным в виде цилиндрического корпуса со штоком и поршнем, к(от) которому(го) организован подвод(отвод) рабочей среды от(к) системы(е) гидравлики.

Недостатками вышеописанного устройства являются:

большие габариты устройства из-за гидропривода, который необходимо размещать в конкретном районе, прилегающем к отсеку БЦ, что крайне неудобно и нежелательно в затесненных условиях ПТС;

наличие системы рычагов и тяг снижает эксплуатационную надежность кингстона и также увеличивает его габариты,

во время плавания ПТС на глубине клапаны вентиляции закрыты и при повышении давления в БЦ возникают трудности с его выравниванием.

Известен также “Комбинированный клапан” по патенту №1620757 приоритет от 03.02.89 г., МПК F 16 K 17/18 (“Открытия изобретения”, 1991 г., №2), который также является запорно-регулирующим устройством и содержит цилиндрический корпус со штоком, соединенным с поршнем первой ступени, выполняющим функции запорного элемента, привод, выполненный в корпусе с устройством подвода рабочей среды (воздуха) к поршню второй ступени, большей площади, выполняющему функции рабочего органа привода, а также пружину, установленную внутри корпуса, закрепленную одним концом на запорном элементе - поршне первой ступени, а другим - на корпусе.

Описанное выше устройство комбинированного клапана, патент №1620757, выбрано в качестве наиболее близкого аналога предлагаемого изобретения.

Однако оно не может быть использовано в балластной цистерне ПТС, так как имеет малую пропускную способность при нормальном режиме работы;

такой клапан невозможно открыть при давлении среды снаружи, превышающем давление среды внутри резервуара;

такое запорно-регулирующее устройство не сможет обеспечить выравнивание избыточного давления в цистерне с забортным при плавании с изменением глубины.

Задача изобретения заключается в расширении и повышении эксплуатационных характеристик устройства и ПТС в целом.

Задача решена тем, что в известном устройстве, включающем цилиндрический корпус со штоком, соединенным с запорным элементом (поршнем первой ступени), привод, выполненный в виде цилиндрического корпуса с крышкой, рабочим органом (поршнем большего диаметра второй ступени) и устройством подвода рабочей среды, а также пружину, установленную с возможностью взаимодействия со штоком, согласно изобретению его корпус снабжен крышкой, пружина установлена в гильзе, донышко которой выполнено с возможностью взаимодействия со штоком, причем один конец пружины закреплен на дне корпуса устройства, а другой - на донышке гильзы, при этом на корпусе устройства дополнительно установлено устройство сигнализации с возможностью взаимодействия с упомянутой гильзой, рабочий орган привода выполнен в виде полого плунжера, а устройство подвода рабочей среды в надплунжерную полость к рабочему органу привода выполнено в крышке привода.

Кроме того, устройство сигнализации выполнено в виде стакана, центральная ось которого перпендикулярна центральной оси корпуса устройства, с установленным в нем подпружиненным штырем, соединенным с сигнализатором с одной стороны и с шариком с другой стороны, установленным с возможностью контактирования с гильзой и с подпружиненным штырем, при этом в закрытом положении устройства кромка гильзы расположена на уровне оси стакана сигнализатора.

Кроме того, профиль кромки гильзы выполнен клиновидным.

Кроме того, на дне корпуса запорно-регулирующего устройства выполнен вкладыш-ограничитель хода штока, а на штоке выполнен упор.

Кроме того, в крышке устройства выполнены отверстия с заглушками для заполнения корпуса смазочной антикоррозионной жидкостью.

Кроме того, устройство выполнено в виде кингстона, при этом его корпус снабжен с одной стороны основанием с проходным отверстием, закрепленным на корпусе БЦ, а запорный элемент выполнен в виде захлопки с возможностью перекрытия ею упомянутого проходного отверстия, с другой стороны корпус кингстона сопряжен с крышкой привода, в которой коаксиально корпусу выполнена профилированная цилиндрическая полая часть, в которой установлен плунжер привода с возможностью взаимодействия со штоком, при этом часть штока выполнена в виде стакана с возможностью охвата упомянутой профилированной полой части крышки привода и ограничена снизу упором, а сверху - торцевым буртиком, взаимодействующим с донышком гильзы.

Кроме того, в штоке и плунжере выполнены отверстия, сообщающие полость плунжера с полостью корпуса устройства.

Кроме того, шток соединен с запорным элементом - захлопкой посредством серьги и вилки, а сама захлопка закреплена подвижно на основании корпуса устройства посредством ушек и кронштейна.

Кроме того, устройство выполнено в виде клапана вентиляции, запорный элемент которого выполнен в виде тарелки с возможностью перекрытия ею комингса, закрепленного вокруг отверстия, выполненного в верхней части корпуса БЦ, привод выполнен в виде, по крайней мере, пары приводов, установленных симметрично снаружи корпуса устройства с возможностью взаимодействия посредством плунжеров каждого привода со штоком, при этом в центре крышки корпуса выполнена сквозная полая профилированная цилиндрическая часть, в которой установлен шток, а на штоке посредством упора закреплен стакан, охватывающий упомянутую цилиндрическую часть крышки, который снабжен торцевым буртиком, выполненным с возможностью взаимодействия с донышком гильзы.

Кроме того, плунжеры приводов выполнены с возможностью взаимодействия со штоком посредством опорного кольца, закрепленного на нем.

За счет установки пружины устройства в гильзе, взаимодействующей со штоком и удерживающей пружину, концы которой закреплены на корпусе устройства и на донышке гильзы соответственно в полусжатом состоянии, обеспечено закрытое положение запорного элемента устройства, а также два режима выравнивания давления с забортным при избыточном давлении в балластной цистерне: по команде с пульта управления и в режиме “самооткрывания”, когда запорный элемент под действием избыточного давления в цистерне, приоткрывает проходное отверстие, воздействуя на шток, который взаимодействуя с донышком гильзы сжимает пружину. По выравнивании давления пружина через донышко гильзы воздействует на шток в обратном направлении, возвращая запорный элемент в исходное закрытое положение, это позволяет автоматически поддерживать безопасный перепад давления, действующий на корпус цистерны, при плавании с изменением глубины, страхуя работу обслуживающего персонала, служит надежности и повышению эксплуатационных характеристик как самого устройства, так и ПТС в целом.

За счет взаимодействия гильзы с устройством сигнализации, установленным на корпусе устройства и сигнализирующем на пульт об открытом положении запорного элемента, повышается надежность работы устройства, выполнение профиля кромки гильзы клиновидным также способствует повышению эксплуатационной надежности устройства, обеспечивая плавный безударный постепенный контакт гильзы с шариком при открывании запорного органа.

Выполнение рабочего органа привода в виде полого плунжера служит снижению массогабаритных характеристик устройства. Выполнение на дне корпуса вкладыша-ограничителя хода штока позволяет ограничить ход штока, соответствующий полному открыванию запорного элемента, обеспечивая надежную эксплуатацию устройства.

В частном случае выполнения устройства в виде кингстона, корпус которого снабжен основанием с проходным отверстием, перекрываемым запорным элементом, выполненным в виде захлопки, и сопряжен с крышкой привода, являющейся одновременно и крышкой корпуса устройства, в которой выполнена цилиндрическая профилированная полая часть, являющаяся корпусом привода, в которой установлен плунжер привода с возможностью взаимодействия со штоком, а также выполнение части штока в виде стакана с возможностью охвата профилированной цилиндрической полой части крышки привода, ограниченного снизу упором, а сверху - торцевым буртиком, взаимодействующим с донышком гильзы, удалось улучшить эксплуатационные характеристики устройства, позволяя держать захлопку кингстона в закрытом положении во время плавания ПТС на глубине, что очень важно для ходовых и акустических характеристик. При этом обеспечиваются два режима выравнивания избыточного давления в БЦ с забортным: по команде с пульта управления и в режиме “самооткрывания”, когда захлопка под действием избыточного давления в цистерне, приоткрывая проходное отверстие, вытягивает шток, который, воздействуя торцевым буртиком на донышко гильзы, сжимает пружину. По выравнивании давления в БЦ с забортным, пружина возвращается в исходное состояние, при котором запорный элемент - захлопка закрыт. Эти преимущества повышают эксплуатационные характеристики кингстона и ПТС в целом.

Выполнение запорного элемента в виде захлопки, соединенной со штоком посредством установленных на нем серьги и вилки и закрепленной подвижно на основании корпуса посредством ушек и кронштейна, также служит надежности эксплуатации устройства.

Выполнение в плунжере пневмопривода и в штоке отверстий, сообщающих полость плунжера с полостью корпуса устройства, позволяет исключить образование воздушной подушки при обратном ходе плунжера, что также служит надежности эксплуатации устройства.

В частном случае выполнения запорно-регулирующего устройства в виде клапана вентиляции, в котором пневматический привод открывания устройства выполнен в виде, по крайней мере, пары приводов, установленных симметрично снаружи цилиндрического корпуса устройства с возможностью взаимодействия каждого привода посредством плунжеров со штоком, например при помощи закрепленного на нем опорного кольца, а крышка корпуса выполнена со сквозной цилиндрической профилированной частью, охватывающей шток, который выполнен с возможностью взаимодействия посредством гильзы с пружиной за счет установленного на нем стакана с буртиком, удалось обеспечить два режима выравнивания давления в БЦ с забортным: по команде с пульта управления и путем “самооткрывания”, отжима давлением тарелки клапана вентиляции и возвращения ее в исходное - закрытое положение по выравнивании давления, при помощи пружины, гильзы и штока, что расширяет эксплуатационные характеристики устройства, при этом установка снаружи корпуса устройства пар пневмоприводов обеспечивает дублирование и исключает перекос при закрывании/открывании тарелки клапана, что повышает эксплуатационную надежность устройства.

Устройство пояснено чертежами, где:

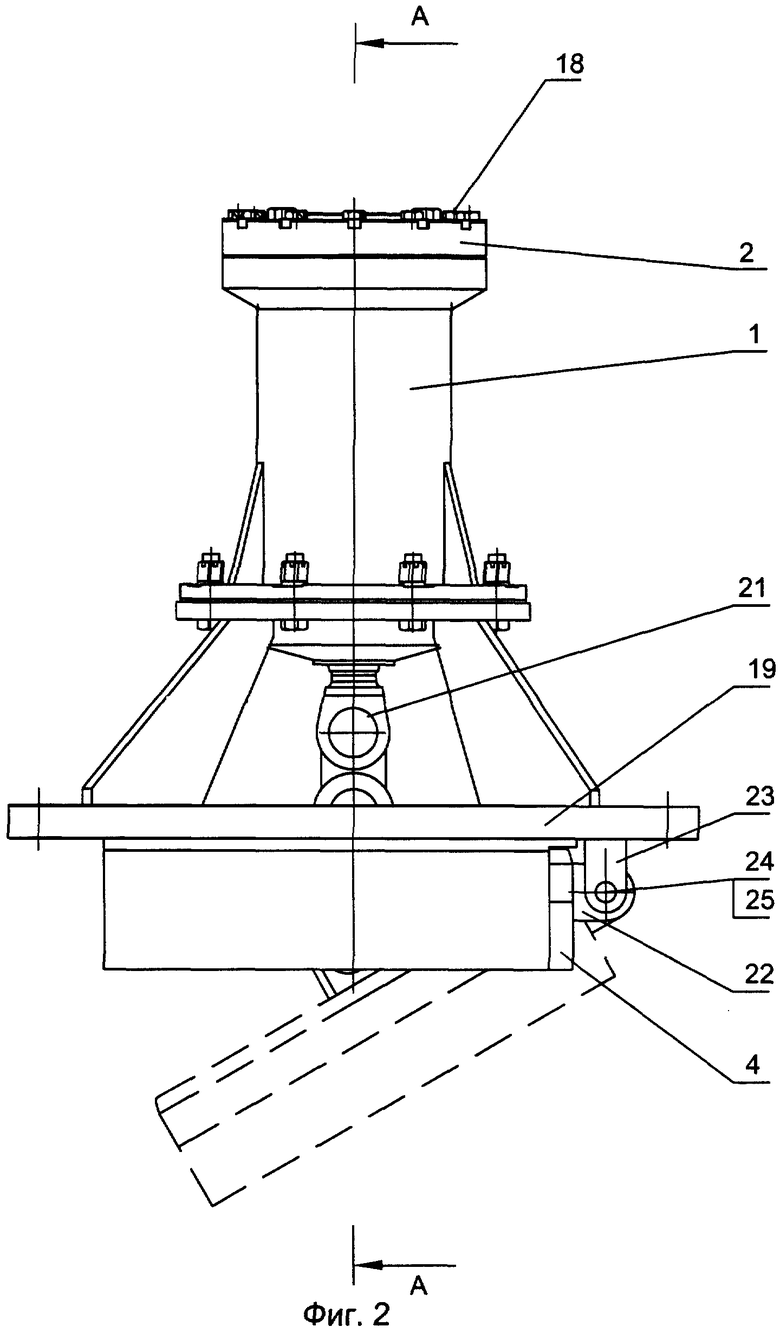

на фиг.1 изображена структурная блок-схема запорно-регулирующего устройства БЦ;

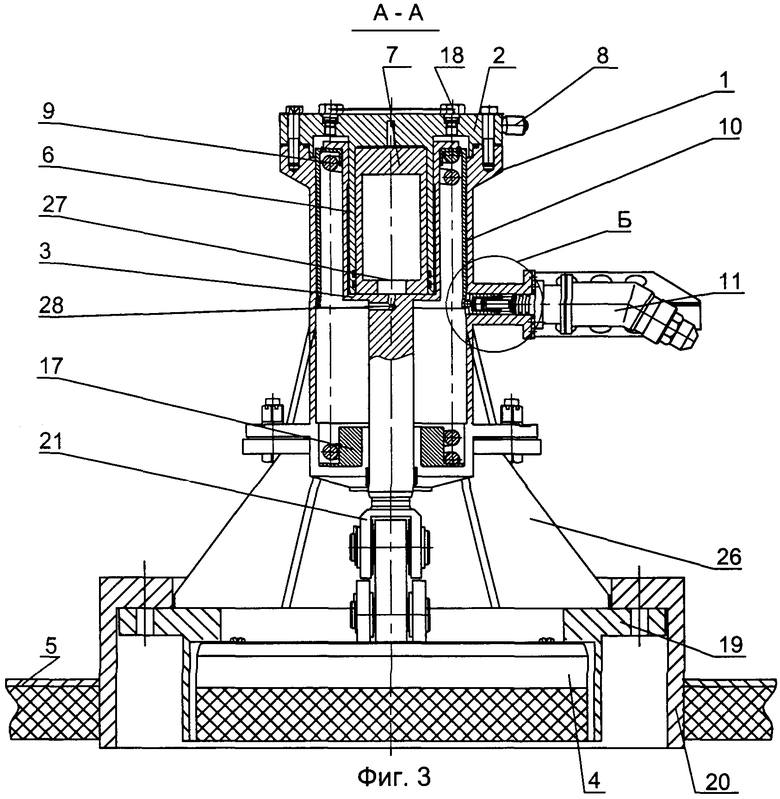

на фиг.2 изображен общий вид запорно-регулирующего устройства, в частном случае его выполнения в виде кингстона;

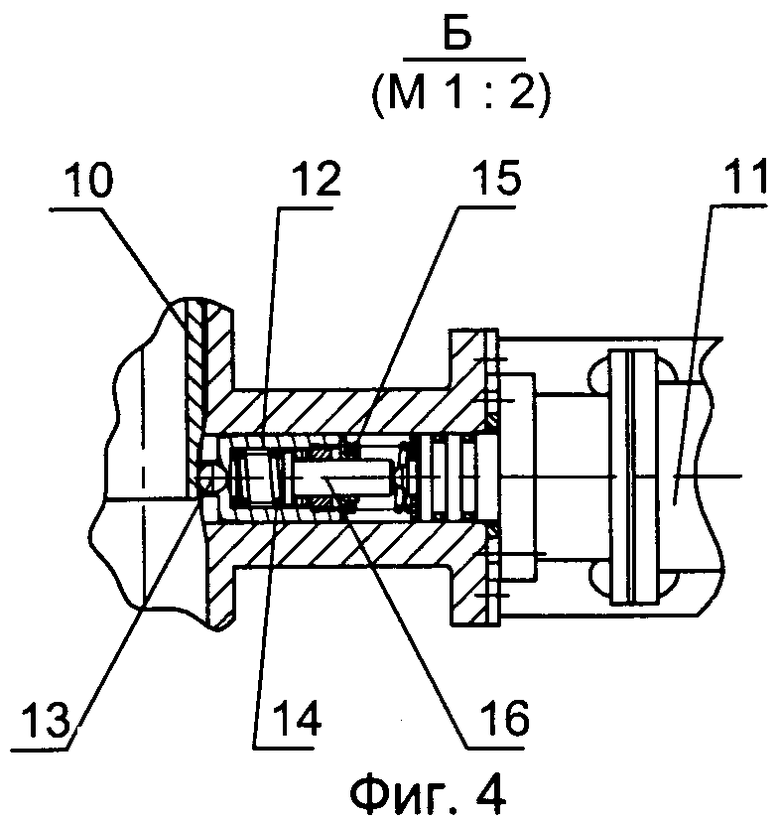

на фиг.3 изображен продольный разрез А-А с фиг.2 запорно-регулирующего устройства, выполненного в виде кингстона;

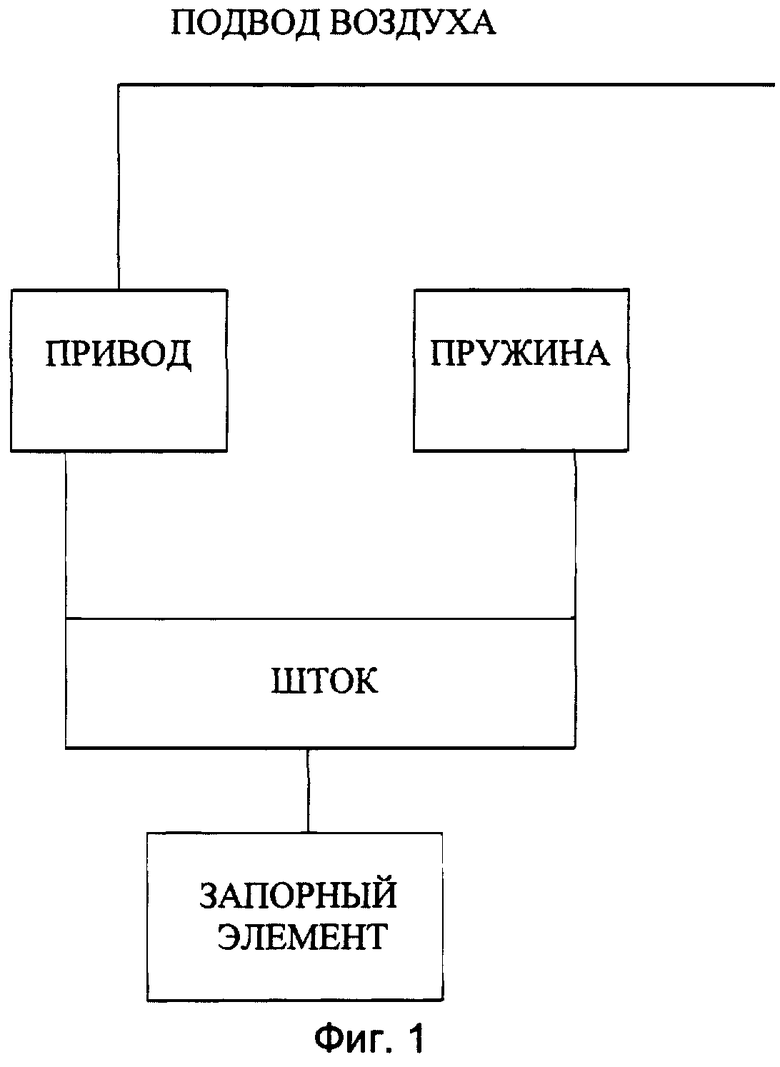

на фиг.4 изображен узел Б установки устройства сигнализации на корпусе запорно-регулирующего устройства с фиг.1.

На фиг.5 изображен общий вид запорно-регулирующего устройства, в частном случае его выполнения в виде клапана вентиляции.

Запорно-регулирующее устройство (см. фиг.1) включает герметичный корпус 1 цилиндрической формы с крышкой 2 и установленным в нем штоком 3, на одном конце которого закреплен запорный элемент 4, перекрывающий отверстие в корпусе 5 БЦ, другой конец штока взаимодействует с пневматическим приводом (пневмоприводом) открывания запорного элемента 4.

Пневмопривод открывания запорного элемента 4 включает цилиндрический корпус 6 с крышкой. В корпусе 6 пневмопривода установлен с уплотнением полый плунжер 7, взаимодействующий со штоком 3. В крышке пневмопривода вмонтирован штуцер 8 подвода рабочей среды - воздуха от штатной системы воздуха среднего давления (ВСД) в надплунжерную полость.

В корпусе 1 вокруг штока 3 установлена пружина 9, находящаяся в полусжатом состоянии в гильзе 10, которая удерживает запорный элемент 4 в закрытом состоянии, (количество и параметры пружин определяются расчетом, исходя из величины давления “самооткрывания - 1,4-1,9 кгс/см).

Донышко гильзы 10 подпружинено к штоку 3, при этом концы пружины 9 закреплены на упомянутом донышке гильзы 10 и на дне корпуса 1.

К корпусу 1 прикреплен узел установки устройства сигнализации открытого положения запорного элемента 4 (фиг.4), который, кроме самого сигнализатора 11 открытого положения запорного элемента, подающего сигнал на пульт (не показан), имеет компенсатор, установленный в стакане 12, на корпусе 1 и включающий шарик 13, который установлен с возможностью взаимодействия посредством пружин 14, 15, со штырем 16, взаимодействующим с сигнализатором 11, и с гильзой 10. Центральная ось стакана 12 перпендикулярна центральной оси корпуса 1.

Кромка гильзы 10 при закрытом положении запорного элемента 4 находится на уровне оси стакана 12, не касаясь шарика 13, ее профиль выполнен клиновидным (см. фиг.3), что обеспечивает постепенность, плавность контакта гильзы 10 с шариком 13 при ее движении, который посредством штыря 16 воздействует на сигнализатор 11, выдающий сигнал, свидетельствующий об открытом положении запорного элемента 4.

В нижней части корпуса 1, на его дне, предусмотрен вкладыш-ограничитель 17 движения штока 3 при полностью открытом положении запорного элемента 4, при этом на штоке 3 выполнен упор, взаимодействующий с вкладышем-ограничителем 17.

Внутренняя полость корпуса 1 заполнена смазочной антикоррозионной жидкостью для исключения воздействия на подвижные детали привода и устройства сигнализации, кроме выходного конца штока 3, внешней среды и обеспечения смазки узлов трения. Для заполнения корпуса 1 смазочной антикоррозионной жидкостью на крышке 2 предусмотрены отверстия с заглушками 18.

В частном случае выполнения запорно-регулирующего устройства в виде кингстона (фиг.2, 3) корпус 1 закреплен на основании 19, выполненном с проходным отверстием, смонтированном на корпусе 5 БЦ посредством вварыша 20. Проходное отверстие, выполненное в основании 19, сообщающее БЦ через кингстон с забортной средой, закрыто при помощи запорного элемента - захлопки 4, закрепленной в нижней части штока посредством вилки 21 и серьги. Кроме того, захлопка 4 прикреплена подвижно на ушках 22 к кронштейну 23, установленному на основании 19 с помощью штырей 24, застопоренных шайбами 25 (см. фиг.4). Основание 19 снабжено ребрами жесткости 26.

Крышка 2 корпуса 1 кингстона является одновременно и крышкой пневмопривода открывания кингстона, в которой вмонтирован штуцер 8 подвода воздуха от штатной системы ВСД в надплунжерную полость. В центре крышки 2 выполнена профилированная цилиндрическая полая часть, служащая корпусом 6 пневмопривода (см. фиг.2, 3) с установленным в нем полым плунжером 7, взаимодействующим со штоком 3.

Шток 3 одним концом соединен с захлопкой 4, а на другом его конце выполнена стаканообразная часть (стакан), диаметр которой больше диаметра основной его части, с образованием упора, взаимодействующего с вкладышем-ограничителем 17. Стаканообразная часть штока 3 охватывает цилиндрический корпус 6 пневмопривода и оканчивается торцевым буртиком, к которому подпружинено донышко гильзы 10, размещенной вокруг стаканообразной части штока 3. Внутренняя поверхность упомянутого упора штока 3 сопряжена с торцевой поверхностью корпуса 6 пневмопривода.

В плунжере 7 и штоке 3 выполнены отверстия 27, 28, соответственно сообщающие полость плунжера 7 с полостью корпуса 1 для исключения возникновения “воздушной подушки” в полости плунжера 7 при его возвращении в исходное состояние.

В частном случае выполнения запорно-регулирующего устройства БЦ в виде клапана вентиляции пневмопривод выполнен, по крайней мере, в виде пары пневмоприводов, установленных симметрично снаружи корпуса 1 по его периметру.

В центре крышки 2 выполнена сквозная профилированная полая цилиндрическая часть 29, в которой установлен шток 3. На одном конце штока 3 закреплен запорный элемент 4, выполненный в виде тарелки, контактирующей с комингсом 30, установленным вокруг отверстия в корпусе 5 БЦ. На другом конце штока 3 закреплено опорное кольцо 31, с которым взаимодействуют плунжеры 7, установленные в корпусах 6 пневмоприводов, закрепленных симметрично снаружи корпуса 1. На упоре штока 3 установлен стакан 32, охватывающий сквозную профилированную цилиндрическую часть 29 крышки 2. На торце стакана 32 выполнен буртик, к которому подпружинено донышко гильзы 10, установленной в корпусе 1 вокруг стакана 32. Пружина 9 одним концом закреплена на донышке гильзы 10, другим - на дне корпуса 1. Упор штока 3 взаимодействует с вкладышем-ограничителем 17 при полностью открытом положении тарелки 4.

Работает запорно-регулирующее устройство следующим образом. В исходном положении устройства - “закрыто” пружина 9 находится в полусжатом состоянии, при котором гильза 10 и шток 3 находятся в крайнем верхнем положении, вследствие чего запорный элемент 4 перекрывает отверстие в корпусе БЦ.

Для открывания запорного элемента 4, например, при погружении ПТС и необходимости приема забортной воды в БЦ, по сигналу с пульта управления (не показан) подают воздух от штатной системы ВСД по трубопроводу (не показан) через штуцер 8 в надплунжерную полость. Под воздействием воздуха плунжер 7 перемещается и, взаимодействуя со штоком 3, заставляет его также перемещаться. При движении шток 3 воздействует на гильзу 10, которая, перемещаясь вниз, сжимает пружину 9. При этом шток 3, соединенный с запорным элементом 4, приводит его в движение, открывая отверстие в корпусе 5 БЦ. Это продолжается до момента соприкосновения упора штока 3 с вкладышем-ограничителем 17, при котором запорный элемент 4 находится в положении “открыто”.

В начале перемещения штока 3 и гильзы 10, последняя своей кромкой, имеющей клиновидный профиль, а затем и цилиндрической поверхностью начинает плавно воздействовать на шарик 13 устройства сигнализации, который посредством пружин 14,15 оказывает давление на штырь 16 сигнализатора 11. Сигнализатор 11 с началом хода штока 3 начинает выдавать сигнал открытого положения запорного элемента 4 на пульт управления.

При необходимости закрывания запорного элемента по сигналу с пульта стравливают воздух из надплунжерной полости через штуцер 8 в систему ВСД. При этом плунжер 7 возвращается в исходное положение. Сжатая пружина 9, стремясь вернуться в исходное состояние, толкает гильзу 10 и связанный с ней шток 3 вверх, приводя запорный элемент 4 в закрытое положение. При этом кромка гильзы 10 клиновидного профиля перестает контактировать с шариком 13 сигнализатора 11, пружины 14, 15 и штырь 16 компенсатора возвращаются в исходное состояние и сигнализатор 11 перестает выдавать сигнал открытого положения запорного элемента 4 на пульт.

В режиме “самооткрывания” при повышении давления в цистерне запорный элемент 4 под действием избыточного давления начинает приоткрываться, увлекая за собой шток 3, который, действуя на донышко гильзы 10, сжимает пружину 9.

Когда давление в БЦ выровняется с забортным, пружина 9 возвращается в исходное состояние, при этом гильза 10, шток 3 и запорный элемент 4 также вернутся в исходное положение, при котором запорный элемент 4 закрыт.

В частном случае выполнения запорно-регулирующего устройства в виде кингстона работа устройства осуществляется следующим образом.

В исходном положении кингстона - “закрыто” пружина 9 находится в полусжатом состоянии и удерживает гильзу 10, а через нее и шток 3 в крайнем верхнем положении, вследствие чего запорный элемент - захлопка 4 плотно прилегает к отверстию в основании 19.

Для открывания кингстона, например, при погружении ПТС и необходимости приема забортной воды в БЦ, по сигналу с пульта управления (не показан) подают управляющий воздух по трубопроводу (не показан) через штуцер 8 подвода воздуха в надплунжерную полость, расположенную над плунжером 7. При этом плунжер 7 перемещается вниз и воздействует на шток 3. Шток 3, перемещаясь, своим торцевым буртиком воздействует на донышко гильзы 10. Гильза 10, перемещаясь вниз, сжимает пружину 9 и одновременно с этим шток 3 перемещает захлопку 4, которая, поворачиваясь вокруг оси штыря 24, открывает проходное отверстие в основании 19, через которое в корпус БЦ поступает забортная вода.

Перемещение штока 3 продолжается до момента, пока он не коснется своим упором вкладыша-ограничителя 17, расположенного в нижней части корпуса, что соответствует ходу плунжера 7 и полностью открытому положению захлопки 4.

В начале перемещения штока 3 и гильзы 10, последняя своей кромкой клиновидного профиля, а затем и цилиндрической поверхностью начинает плавно воздействовать на шарик 13 компенсатора, который оказывает давление на штырь 16 сигнализатора 11. Сигнализатор 11 в начале хода штока 3 на открывание захлопки 4 начинает выдавать сигнал открытого положения кингстона на пульт управления.

При необходимости закрывания кингстона по команде с пульта управления стравливают воздух из надплунжерной полости через штуцер 8 в магистраль штатной системы ВСД, при этом плунжер 7 возвращается в исходное положение. Под действием сжатой пружины 9 возвращаются в исходное положение гильза 10, шток 3 и захлопка 4 кингстона.

В исходном, верхнем положении гильзы 10, ее кромка клиновидного профиля перестанет контактировать с шариком 13 устройства сигнализации, образуя зазор. При этом детали устройства сигнализации возвращаются в исходное положение и сигнализатор 11 перестает выдавать сигнал на пульт, соответствующий открытому положению захлопки 4 кингстона.

В режиме “самооткрывания”, при избыточном давлении в цистерне, захлопка 4 под действием избыточного давления в цистерне приоткрывает отверстие в основании 19, а следовательно, и в корпусе 5 БЦ и вытягивает шток 3, который, воздействуя своим торцевым буртиком на донышко гильзы 10, сжимает пружину 9. Когда давление в БЦ выровняется с забортным, пружина 9, приходя в исходное состояние, возвращает гильзу 10 и шток 3 в верхнее положение, при котором захлопка 4 перекрывает отверстие в основании 19.

В частном случае выполнения запорно-регулирующего устройства в виде клапана вентиляции работа устройства осуществляется следующим образом.

В исходном положение клапана вентиляции -“закрыто” пружина 9, находится в полусжатом состоянии и удерживает гильзу 10, а через нее и шток 3 в крайнем верхнем положении, вследствие чего запорный элемент - тарелка 4 плотно прилегает к комингсу 30.

Для открывания клапана вентиляции, по сигналу с пульта управления (не показан) подают управляющий воздух по трубопроводу (не показан) через штуцеры 8 подвода воздуха в надплунжерную полость каждого привода. При этом плунжеры 7 пневмоприводов, симметрично расположенных вокруг корпуса 1, перемещаются вниз и воздействуют на опорное кольцо 31, закрепленное на штоке 3, которое начинает перемещаться вниз, увлекая за собой шток 3.

Шток 3, перемещаясь, воздействует торцевым буртиком стакана 32, закрепленного на нем, на донышко гильзы 10. Гильза 10, перемещаясь вниз, сжимает пружину 9 и одновременно с этим шток 3 перемещает тарелку 4 вниз, которая отходит от комингса 30, открывая отверстие в корпусе 5 БЦ.

Перемещение штока 3 продолжается до момента, пока стакан 32 не коснется вкладыша-ограничителя 17, расположенного на дне корпуса 1, что соответствует открытому положению тарелки 4.

В начале перемещения штока 3 и гильзы 10, последняя своей кромкой клиновидного профиля, а затем и цилиндрической поверхностью начинает плавно воздействовать на шарик 13 компенсатора, который посредством пружин 14, 15 и штыря 16 взаимодействует с сигнализатором 11. Сигнализатор 11 в начале хода штока 3 начинает выдавать сигнал открытого положения тарелки 4 клапана вентиляции на пульт управления.

При необходимости закрывания клапана вентиляции по команде с пульта управления стравливают воздух из надплунжерной полости через штуцер 8 в магистраль штатной системы ВСД. Плунжеры 7 пневмоприводов стремятся вернуться в исходное, верхнее положение. Вслед за ними опорное кольцо 31 со штоком 3 и тарелкой 4 под действием пружины 9 и гильзы 10 возвращаются в исходное положение, при котором клапан вентиляции закрыт.

В верхнем положении гильзы 10, ее кромка клиновидного профиля перестанет контактировать с шариком 13 устройства сигнализации, образуя зазор. При этом детали компенсатора 13, 14, 15, 16 возвращаются в исходное положение и сигнализатор 11 перестает выдавать сигнал на пульт, соответствующий открытому положению клапана вентиляции.

В режиме “самооткрывания”, при избыточном давлении в цистерне, тарелка 4 под действием избыточного давления отходит от комингса 30, приоткрывая отверстие в корпусе 5 БЦ. При этом шток 3 начинает перемещаться вниз, воздействуя через торцевой буртик стакана 32 на донышко гильзы 10 и сжимая пружину 9. Когда давление в БЦ выровняется с забортным, пружина 9, гильза 10 и шток 3 возвращаются в исходное состояние, при котором тарелка 4 контактирует с комингсом 30, перекрывая его отверстие.

Предложенная конструкция запорно-регулирующего устройства балластной цистерны позволяет повысить надежность и эксплуатационные характеристики устройства и ПТС в целом за счет обеспечения подводного плавания ПТС при закрытых кингстонах, что улучшает ходовые и акустические характеристики ПТС; а также за счет обеспечения безаварийной эксплуатации запорно-регулирующих устройств БЦ при ошибочных действиях обслуживающего персонала путем автоматического поддержания безопасного перепада давления, действующего на стенку балластной цистерны, что стало возможным за счет обеспечения режима “самооткрывания” запорно-регулирующего устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пусковая установка подводной лодки малого водоизмещения | 2024 |

|

RU2831209C1 |

| КЛАПАННЫЙ МЕХАНИЗМ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2367800C1 |

| РАСПРЕДЕЛИТЕЛЬНЫЙ КЛАПАН СУДОВОЙ СИСТЕМЫ ПОЖАРОТУШЕНИЯ | 2014 |

|

RU2594938C2 |

| УСТРОЙСТВО КРЕПЛЕНИЯ И ОТДЕЛЕНИЯ ВСПЛЫВАЮЩЕГО БУЯ С ТРОС-КАБЕЛЕМ НА ПОДВОДНОМ ТЕХНИЧЕСКОМ СРЕДСТВЕ | 2008 |

|

RU2373103C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОЛОЖИТЕЛЬНОЙ ПЛАВУЧЕСТИ ПОДВОДНОГО ОБЪЕКТА | 2003 |

|

RU2251511C1 |

| Судовое устройство для приема забортной воды | 1982 |

|

SU1022862A1 |

| СИСТЕМА СТРЕЛЬБЫ С ГИДРАВЛИЧЕСКИМИ ТОРПЕДНЫМИ АППАРАТАМИ | 2012 |

|

RU2534467C2 |

| ПОДВОДНАЯ ЛОДКА С ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ПУСКОВОЙ УСТАНОВКОЙ | 2018 |

|

RU2695966C1 |

| Судовое устройство для приема и очистки забортной воды | 1983 |

|

SU1196304A1 |

| Устройство для смазки гребней колесных пар | 1980 |

|

SU1009861A1 |

Устройство относится к оборудованию балластных цистерн подводных транспортных средств. Устройство содержит корпус с крышкой и штоком, соединенным с запорным элементом, пневмопривод в виде корпуса с крышкой, устройства подвода рабочей среды и полого плунжера. В корпусе установлена пружина вокруг штока, нижний конец пружины закреплен на дне корпуса, а верхний - на донышке гильзы, которая взаимодействует с устройством сигнализации. Корпус может быть снабжен основанием с отверстием, перекрываемым запорным органом, и сопряжен с крышкой пневмопривода, в которой коаксиально корпусу выполнена профилированная цилиндрическая полая часть, являющаяся корпусом пневмопривода, и в которой установлен плунжер, взаимодействующий со штоком. Запорный орган может быть выполнен в виде тарелки, закрепленной на штоке с возможностью перекрытия отверстия в комингсе, укрепленном на корпусе. Изобретение позволяет повысить надежность и эксплуатационные характеристики запорно-регулирующего устройства. 9 з.п. ф-лы, 5 ил.

| Комбинированный клапан | 1989 |

|

SU1620757A1 |

| US 3910551 А, 07.10.1975 | |||

| ЗАПОРНОЕ УСТРОЙСТВО ДЛЯ КОНТЕЙНЕРА-ЦИСТЕРНЫ | 2000 |

|

RU2154217C1 |

| ОБРАТНО-ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1991 |

|

RU2028531C1 |

Авторы

Даты

2005-03-20—Публикация

2003-08-11—Подача