Изобретение относится к защите стальных труб от коррозии, в частности к установкам для нанесения антикоррозионного покрытия в виде битумно-полимерного покрытия, армированного стеклохолстом.

Известна установка для изоляции труб, включающая устройство для вращения и продольного перемещения труб, ванну с мастикой, насос с трубопроводом и поливочными патрубками, катушку с рулонным материалом, в которой, с целью повышения надежности работы, под поливочным патрубком установлена консоль, на которой смонтированы дозирующий лоток и рама с калибрирующим катком, соединенным посредством тяги с рычагом механизма управления положением катка (SU, авторское свидетельство 289253. МПК F 16 L 59/00. Установка для изоляции труб // Ю.А. Донорский (НИИ Мосстрой). Заявлено 18.07.1969, опубликовано 08.12.1970).

Несмотря на наличие дозирующего лотка с калибрующим катком, установка не обеспечивает надежного и равномерного покрытия битумно-полимерного покрытия, армированного стеклопластиком. Для работы установки требуется строго заданный температурный режим наносимого покрытия и высокая эксплуатационная надежность насоса для подачи мастики.

Известна также установка для нанесения на трубы рулонной изоляции с битумным покрытием, включающая станину, битумную ванну, кассеты для рулонной изоляции и привод, в которой, с целью повышения эффективности работы и получения равномерного слоя битума, на ее станине установлены расположенные внутри битумной ванны направляющие, между которыми смонтирован поворотный вал (SU, авторское свидетельство 335495. М. кл. F 16 L 59/10. Установка для нанесения на трубы рулонной изоляции// Н.М. Кудрявцев. Заявлено 10.07.1968, опубликовано 11.04.1972).

Несмотря на наличие поворотного вала, установленного в битумной ванне, и направляющих для подачи мастики на поверхность трубы, слой мастики на поверхность покрываемой трубы наносится неравномерной толщины. Это связано с тем, что окружные скорости поворотного вала и трубы не имеют строгой синхронизации.

Кроме описанных установок, известно устройство для нанесения защитного покрытия на трубопровод, состоящее из корпуса, на котором закреплены шпуля и направляющий ролик для изоляционного материала, в котором, с целью повышения качества покрытия путем предотвращения образования под покрытием воздушных пузырей, корпус снабжен поворотной рамой с закрепленным на ней подпружиненным прикатывающим роликом, имеющим бочкообразную форму и длину, равную ширине изоляционного материала, а направляющий ролик закреплен под прикатывающим роликом, при этом поворотная рама установлена на корпусе с возможностью возвратно-поступательного перемещения относительно трубопровода, а оси направляющего и прикатывающего роликов параллельны друг другу (SU, авторское свидетельство 1167401. М. кл.4 F 16 L 58/02, F 16 L 53/00. Устройство для нанесения защитного покрытия на трубопровод // С.А. Ненахов, А.Т. Санжировский, А. И. Алексеев, Н.Н. Потехин и др. Заявлено 02.11.1983, опубликовано 15.07.1985).

Представленное устройство исключает пустоты под наматываемыми полосами изоляционного материала. Однако выдавленные излишки мастики с одного края полосы приводят к разной толщине покрытия, а с другой - наплывы и подтеки.

Наиболее близким аналогом к заявленному объекту по совокупности существенных признаков относится устройство для нанесения антикоррозионного покрытия на поверхность трубы, включающее снабженную смотровой площадкой и ограждением эстакаду, на которой смонтированы параллельные брусья, опорные ролики, один из которых снабжен приводом в виде электродвигателя, червячного редуктора и втулочно-роликовой цепи со звездочками, ванну с разогретой битумно-полимерной мастикой, рельсы для поступательного перемещения тельферной тележки и шпули для подачи ленты из рулона армирующего стеклохолста. Это устройство реализует способ нанесения антикоррозионного покрытия на стальные трубы (SU, авторское свидетельство 1788384. М. кл.5 F 16 L 59/14. Способ нанесения антикоррозионного покрытия на стальные трубы // А.Г. Алимов, О.А. Алимов, А. В. Карпунин, В. В. Карпунин. Заявлено 09.04.1990, опубликовано 15.01.1993).

К недостаткам описанного устройства относятся неравномерность толщины наносимой мастики. Это вызвано тем, что в мастику окунается лента, которая в дальнейшем совершает сложное движение к внешней поверхности трубы.

Сущность изобретения заключается в следующем.

Задача, на решение которой направлено заявляемое изобретение, - повышение надежности нанесения антикоррозионного покрытия на стальные трубы.

Технический результат - снижение расхода битумно-полимерных покрытий, исключение вздутий под стеклохолстом и повышение производительности.

Указанный технический результат достигается тем, что в известном устройстве для нанесения антикоррозионного покрытия на поверхность трубы, включающем снабженную смотровой площадкой и ограждением эстакаду, на которой смонтированы параллельные брусья, опорные ролики, один из которых снабжен приводом в виде электродвигателя, червячного редуктора и втулочно-роликовой цепи со звездочками, ванну с разогретой битумно-полимерной мастикой, рельсы для поступательного перемещения тельферной тележки и шпули для подачи ленты из рулона армирующего стеклохолста, согласно изобретению оно снабжено монтируемыми на торцах трубы кольцами-диафрагмами, ванна с разогретой битумно-полимерной мастикой имеет вибратор и размещена под эстакадой и с ним связана механизмом подъема, при этом опорные ролики смонтированы в полости ванной, а привод ведущего - на внешней торцевой стенке; механизм подъема выполнен в виде пары вертикально смонтированных силовых гидроцилиндров, гидравлически связанные с гидростанцией посредством делителя потока; кольца-диафрагмы выполнены под стандартизованные типоразмеры стальных труб.

За счет того, что ванна смонтирована под обрабатываемым трубопроводом и снабжена вибратором, достигается указанный выше технический результат.

Изобретение поясняется чертежами.

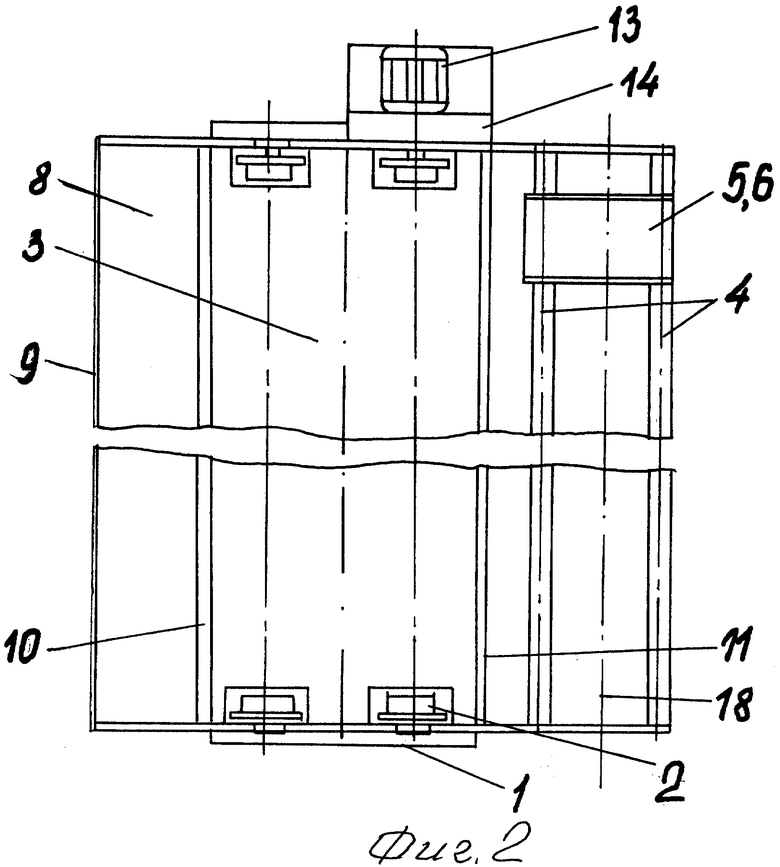

На фиг.1 показан вертикально-поперечный разрез устройства для нанесения антикоррозионного покрытия на поверхность стальной трубы.

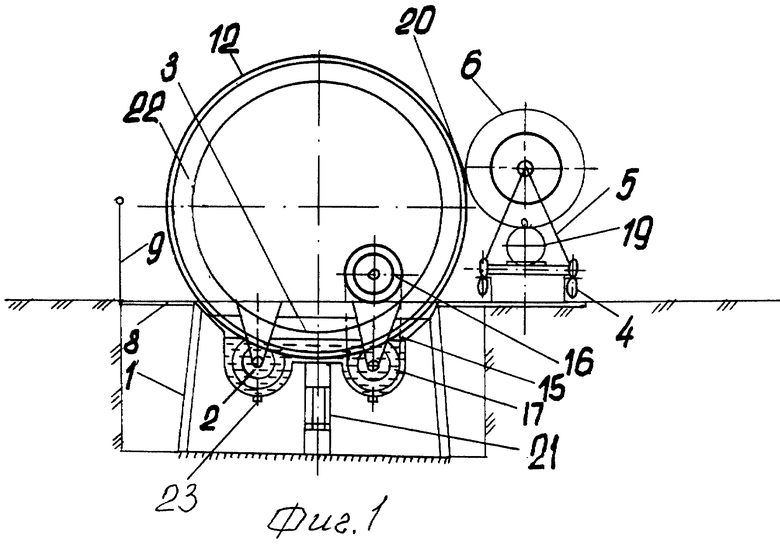

На фиг. 2 - то же, вид в плане (обрабатываемая труба снята с опорных роликов).

Сведения, подтверждающие возможность реализации заявляемого изобретения, заключаются в следующем.

Устройство для нанесения антикоррозионного покрытия на поверхность трубы включает эстакаду 1, опорные ролики 2, ванну 3 с разогретой битумно-полимерной мастикой, рельсы 4 для поступательного перемещения тельферной тележки 5 и шпули 6 для подачи ленты из рулона армирующего стеклохолста.

Эстакада 1 выполнена сварной конструкции и установлена в выемке. Эстакада 1 имеет смотровую площадку 8 и ограждение 9. На эстакаде 1 смонтированы параллельные брусья 10 и 11. Расстояние между брусьями 10 и 11 устанавливается на 20-30% меньше внешнего диаметра стальной трубы 12. Брусья 10 и 11 взаимно кинематически связаны винтовыми механизмами для синхронного смещения относительной оси симметрии ванны 3. Опорные ролики 2 смонтированы на торцевых стенках в полости ванны 3. Один из опорных роликов снабжен приводом, выполненным в виде электродвигателя 13, червячного редуктора 14, втулочно-роликовой цепи 15 с шагом 25,4 мм и двух звездочек 16 и 17. Параллельно брусьям 10 и 11 на уровне смотровой площадки уложены рельсы 4. На рельсах 4 смонтирована тельферная тележка 5, соединенная канатом 18 с реверсивной тяговой лебедкой 19. На тележке 5 установлена шпуля 6 для подачи ленты из рулона армирующего стеклохолста 20.

Ванна 3 с разогретой битумно-полимерной мастикой имеет вибратор и нагревательный элемент, размещенные на внешней поверхности. Ванна 3 размещена под брусьями 10 и 11 эстакады 1 и с ним связана механизмом подъема 21.

Механизм подъема 21 выполнен в виде пары вертикально смонтированных гидроцилиндров, гидравлически связанных с гидростанцией посредством делителя потока. Механизм 21 перемещает вертикально вверх ванну 3 с опорными роликами 2. Опорные ролики смонтированы в полости ванны 3, а привод ведущего ролика 2 - на внешней торцевой стенке ванны 3. Устройство снабжено монтируемыми на торцах трубы 12 кольцами-диафрагмами 22. Кольца-диафрагмы выполнены под стандартизованные типоразмеры стальных труб 12. На нижних приливах ванны 3 выполнены сливные патрубки 23.

Устройство для нанесения антикоррозионного покрытия на поверхность стальных труб функционирует следующим образом.

Поверхность стальных труб 12 перед покрытием готовят в соответствии с требованиями ГОСТ 25812-83 и СНиП 2.04-02-84 "Водоснабжение. Наружные сети и сооружения". Битумно-полимерная мастика и стеклохолст должны соответствовать требованиям "Методических рекомендаций по созданию двухсторонней антикоррозионной защите стальных мелиоративных трубопроводов" - Волгоград. 1994. - 44 с.

Специальным захватом подготовленную трубу 12 укладывают на брусья 10 и 11 эстакады 1. Емкость ванны 3 заполняют битумно-полимерной мастикой, а его температуру повышают до рекомендуемой величины. Далее включают механизм подъема 21. Опорные ролики 2 касаются внешней поверхности стальной трубы 12 и приподнимают ее над брусьями 10-11 на высоту не менее 100-125 мм. Затем включают привод ведущего опорного ролика 2 и питание вибратора. При вращении ведущего ролика 2 труба 12 поворачивается вокруг своей оси симметрии. Поверхность трубы 12 омывается разогретой битумно-полимерной мастикой. За счет вибрации излишки мастики стекают с поверхности трубы 12 в емкость ванны 3. Далее край стеклохолста 2 укладывают со шпули 6 на поверхность трубы 12. Включают привод тяговой лебедки 19 тельферной тележки 5.

Разматывание стеклохолста 20 с поверхности шпули 6 и поступательное перемещение тележки 5 приводит к укладке стеклохолста 20 на обработанную равномерным слоем мастикой стальную поверхность трубопровода 12. Требуемое натяжение полосы стеклохолста 20 усилием 0,7-1,0 кгс на 1 см ширины приводит к тому, что мастика проникает через полотно и плотно прилегает к поверхности трубы 12. Ширина нахлеста 10-15 мм обеспечивает требуемую толщину антикоррозионного битумно-полимерного покрытия, армированного стеклохолстом.

На другом конце трубы 12 тележку 5 останавливают. Полотно стеклохолста 20 отрезают специальным ножом. Конец стеклохолста 20 укладывают на поверхность трубы и заделывают соответствующим образом. Механизмом 21 ванну 3 опускают вниз. Труба 12 укладывается на брусья 10 и 11. С торцов трубы 12 убирают оба кольца-диафрагмы 22. Специальным захватом изолированную трубу 12 укладывают в накопитель готовой продукции.

Описанная совокупность существенных признаков обеспечивает повышение производительности установки, снижает расход битумно-полимерной мастики и гарантирует высокое качество изоляционного покрытия. Кольца-диафрагмы обеспечивают чистоту обоих торцов трубы на гарантированной длине 10 мм. Это обеспечивает последующую стыковую замкнутую кольцевую сварку шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НАРУЖНОЙ И ВНУТРЕННЕЙ ПОВЕРХНОСТЕЙ ТРУБ | 2005 |

|

RU2285194C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НА ПОВЕРХНОСТИ СТАЛЬНОЙ ТРУБЫ | 2005 |

|

RU2285196C1 |

| УСТАНОВКА ДЛЯ НАРУЖНОЙ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ ТРУБ | 2005 |

|

RU2282098C1 |

| УСТАНОВКА ДЛЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НАРУЖНОЙ И ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2005 |

|

RU2282099C1 |

| УСТАНОВКА ДЛЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ ПОВЕРХНОСТЕЙ ТРУБ | 2005 |

|

RU2285858C1 |

| УСТАНОВКА ДЛЯ ИЗОЛЯЦИИ НАРУЖНОЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2191318C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОЙ БИТУМНО-ПОЛИМЕРНОЙ МАСТИКИ | 2000 |

|

RU2186805C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179076C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 2000 |

|

RU2179077C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЛГОВЕЧНОСТИ НАРУЖНОГО АНТИКОРРОЗИОННОГО ЗАЩИТНОГО ПОКРЫТИЯ СТАЛЬНЫХ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2005 |

|

RU2277610C1 |

Изобретение используется в строительстве при нанесении изоляционного покрытия на поверхность стальной трубы. В углублении эстакады размещена ванна с приводными опорными роликами и заполненная разогретой битумно-полимерной мастикой. Параллельно брусьям эстакады размещены рельсы с установленной на них тельферной тележкой со шпулей, несущей рулон армирующего стеклохолста. Ванна снабжена гидроцилиндрами для ее подъема. На торцы подготовленной к покрытию трубы устанавливают кольца-диафрагмы и трубу укладывают на брусья. Гидроцилиндрами поднимают ванну, заполненную разогретой мастикой, и труба опирается на приводные ролики, поворачивается вокруг своей продольной оси, а ее наружная поверхность покрывается битумно-полимерной мастикой. Край армирующего материала закрепляют на поверхности трубы и при продольном перемещении тележки по рельсам производят намотку с натяжением армирующего материала на наружную поверхность трубы. Расширяет арсенал технических средств, снижает расход материалов покрытия. 2 з.п.ф-лы, 2 ил.

| Способ нанесения антикоррозионного покрытия на стальные трубы | 1990 |

|

SU1788384A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ НА ТРУБЫ РУЛОННОЙ ИЗОЛЯЦИИ | 0 |

|

SU335495A1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТОПЛИВА В КАМЕРЕ СГОРАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2212590C2 |

| Устройство системы вентиляции в хранилище для клубнеплодов и корнеплодов | 1957 |

|

SU116401A2 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2002-08-20—Публикация

2000-12-18—Подача