Способ нанесения антикоррозионной изоляции на внутреннюю поверхность трубопровода и устройство для его осуществления.

Изобретение относится к сельскохозяйственной и мелиоративной технике, в частности к способам нанесения текучего материала на внутреннюю поверхность полого тела (трубы) и к технике для нанесения защитных покрытий в качестве антикоррозионной изоляции на внутреннюю поверхность трубопровода.

Известен способ нанесения текучего материала на внутреннюю поверхность полого лета, имеющего сквозное, по меньшей мере, приблизительно цилиндрическое полое пространство, при котором нагруженный материалом и загруженный поток газа-носителя подают через полое пространство с одного конца полого тела к другому, в котором, с целью обеспечения равномерного нанесения материала, перед подачей и во время подачи нагруженного материалом потока газа-носителя в полое пространство направляют несколько ненагруженных материалом потоков газа на внутреннюю поверхность к концу полого пространства, которое закручивают в том же направлении, что и нагруженный материалом поток газа-носителя (SU, патент N 1620042. А3. М.кл.5 B 05 C 7/02, B 05 B 7/10. Способ нанесения текучего материала на внутреннюю поверхность полого тела и устройство для его осуществления//Беат Экерт, Гвидо Хубер, Норберт Рихле (СН). Заявлено 02.07.1987, опубликовано 07.01.1991).

К недостаткам этого способа относятся неконтролируемая толщина покрытия и потребность в дорогих дополнительных установках для подачи сжатого газа-носителя.

Известен также способ нанесения покрытия на внутренние поверхности труб, в котором материал покрытия - цементно-песчаную смесь - под давлением 0,04 МПа подают в распылительную форсунку, материал покрытия направляют на поверхность конуса и разбивают на тонкий слой, сходящий с конуса, далее покрытие в виде тонкого слоя ориентируют на внутреннюю поверхность трубы криволинейными лопастями, толщину нанесенного покрытия нормируют удалением излишней массы цементно-песчаной смеси (SU, авторское свидетельство N 1416203. А1. М. кл. 4 B 05 C 7/02, B 05 B 13/06. Устройство для нанесения покрытия на внутренние поверхности труб// В.Ф.Закржевский. Заявлено 15.05.1986, опубликовано 15.08.1980).

К недостаткам описанного способа относится то, что покрытие наносится на неподготовленную поверхность для нанесения антикоррозионного покрытия на внутреннюю поверхность труб магистрального водопровода, а это недопустимо. Ржавчина между описанным покрытием и поверхностью материала интенсивно разъедает основной материал - стальную стенку трубы.

Известно устройство для нанесения текучего материала на внутреннюю поверхность полого тела, имеющего сквозное, по меньшей мере, приблизительно цилиндрическое полое пространство, содержащее пропускной орган для нагруженного материалом потока газа-носителя в виде диффузора, линию подачи нагруженного материалом потока газа-носителя в виде диффузора, линию подачи нагруженного материалом потока газа-носителя и средства для закрутки нагруженного материалом потока газа-носителя, в котором, с целью обеспечения равномерного нанесения материала, средства для закрутки нагруженного материалом потока газа-носителя выполнены в виде размещенных в полости диффузора с наклоном к его оси направляющих лопаток, причем пропускной орган снабжен установленными на выходе из диффузора на направляющих лопатках соплами, сообщенными с источником подачи не нагруженным материалом газа и наклонными к оси полости диффузора в направлении наклона направляющих лопаток для придания нагруженному материалом потоку газа-носителя и не нагруженному потоку газа-носителя закрутки с одинаковым направлением вращения; диффузор своей входной частью установлен на расстоянии от выходного конца линии подачи нагруженного материалом потока газа-носителя; направляющие лопатки средства закрутки изогнуты в поперечном сечении в виде желоба с увеличивающимся в направлении потока радиусом кривизны с вогнутой стороной, направленной к вращающемуся потоку, при этом направляющие лопатки в продольном направлении к выходу диффузора изогнуты и имеют наклон, возрастающий к оси диффузора; направляющие лопатки выполнены с выступающими за выходную кромку диффузора пропускного органа участками, сужающимися в направлении перемещения потока и образующими центрирующие средства для центрирования пропускного органа относительно полого пространства обрабатываемого изделия; оно снабжено размещенным в полости диффузора полым, открытым на обоих концах, конически расширяющимся в направлении пропуска потока вытеснительным телом в виде диффузорного конуса; диффузор имеет корпус с двойной стенкой для охладителя или теплоносителя; сопла выполнены в виде сопл Лаваля (SU, патент N 1620042. A3. М.кл.5 B 05 C 7/02, B 05 B 7/10. Способ нанесения текучего материала на внутреннюю поверхность полого тела и устройство для его осуществления//Беат Экерт, Гвидо Хубер и Норберт Рехле (СН). Заявлено 02.07.1987, опубликовано 07.01.1991).

К недостаткам конструкции устройства для нанесения антикоррозионного покрытия относятся сложность конструкции и подача нагретого газа.

Наиболее близким аналогом к заявленному объекту является устройство для нанесения покрытия на внутренние поверхности труб, содержащее узел центробежного разбрызгивания материала покрытия, приспособления для разглаживания покрытия и центрирующие элементы, в котором, с целью снижения энергозатрат, узел центробежного разбрызгивания выполнен в виде распылительной форсунки и установленного соосно ей с возможностью вращения экрана в виде обращенного вершиной в сторону выпускного отверстия распылительной форсунки конуса и равномерно закрепленных на его поверхности криволинейных лопастей, расширяющихся от вершины к периферии конуса (SU, авторское свидетельство N 1416203. А1. М. кл. 4 B 05 C 7/02, B 05 B 13/16. Устройство для нанесения покрытия на внутренние поверхности труб// В. Ф. Закржевский. Заявлено 15.05.1986, опубликовано 15.08.1988).

Это устройство нами принято в качестве ближайшего аналога в части устройства.

К недостаткам описанного устройства относятся сложность конструкции узла центробежного разбрызгивания материала.

Сущность заявленного изобретения заключается в следующем.

Задача, на решение которой направлено заявленное изобретение, - повышение качества антикоррозионного покрытия на внутренней поверхности трубы.

Технический результат - снижение расхода лакокрасочного покрытия и повышение равномерности распределения слоя.

Указанный технический результат в части способа достигается тем, что в известном способе нанесения антикоррозионной изоляции, включающем подачу под рабочим давлением материала покрытия, формирование тонкого слоя, нанесение его на внутреннюю поверхность и нормализацию толщины покрытия, согласно изобретению, проводят нанесение защитного покрытия на внутреннюю поверхность трубопровода при скорости перемещения 0,3-0,5 м/с.

Технический результат в части устройства для нанесения антикоррозионной изоляции на внутреннюю поверхность трубопровода, содержащего узел центробежного разбрызгивания материала покрытия в виде распылительной форсунки, установленной соосно к поверхности трубы с возможностью перемещения вдоль ее оси, и центрирующие элементы, достигается тем, что согласно второму независимому пункту формулы оно снабжено аппаратами для индивидуальной подачи под рабочим давлением материала покрытия и преобразователя ржавчины, гидравлически соединенными с распылительной форсункой, выполненной в виде корпуса, в полости которого размещен резьбовой шток, на продолжении которого размещены витки шнека.

Изобретение поясняется чертежами.

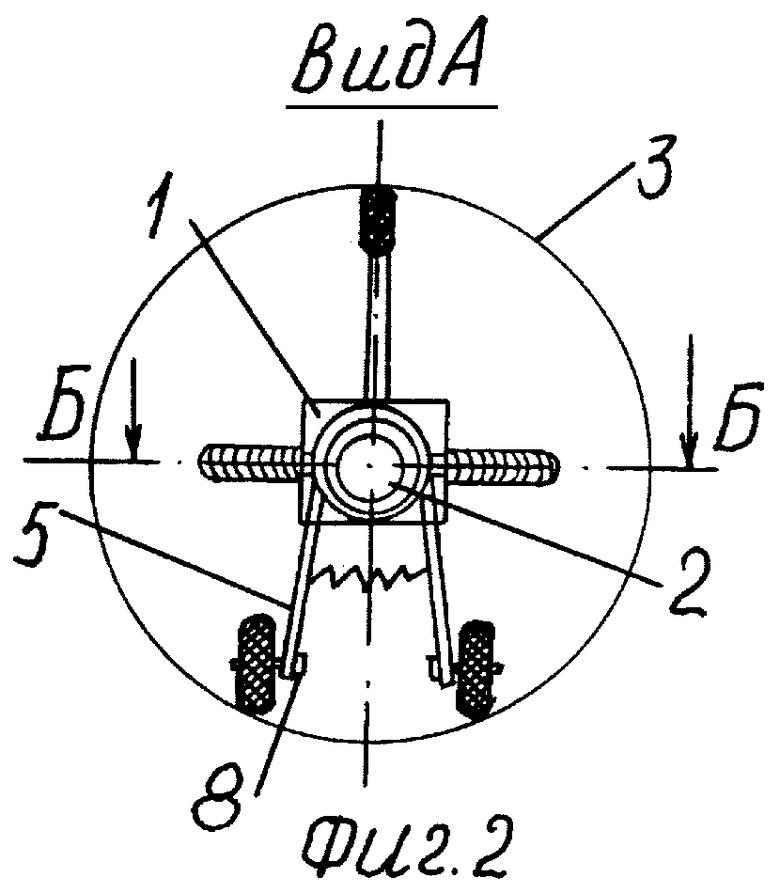

На фиг. 1 схематично представлено устройство для нанесения антикоррозионной изоляции на внутреннюю поверхность трубопровода в соответствии с заявленным способом.

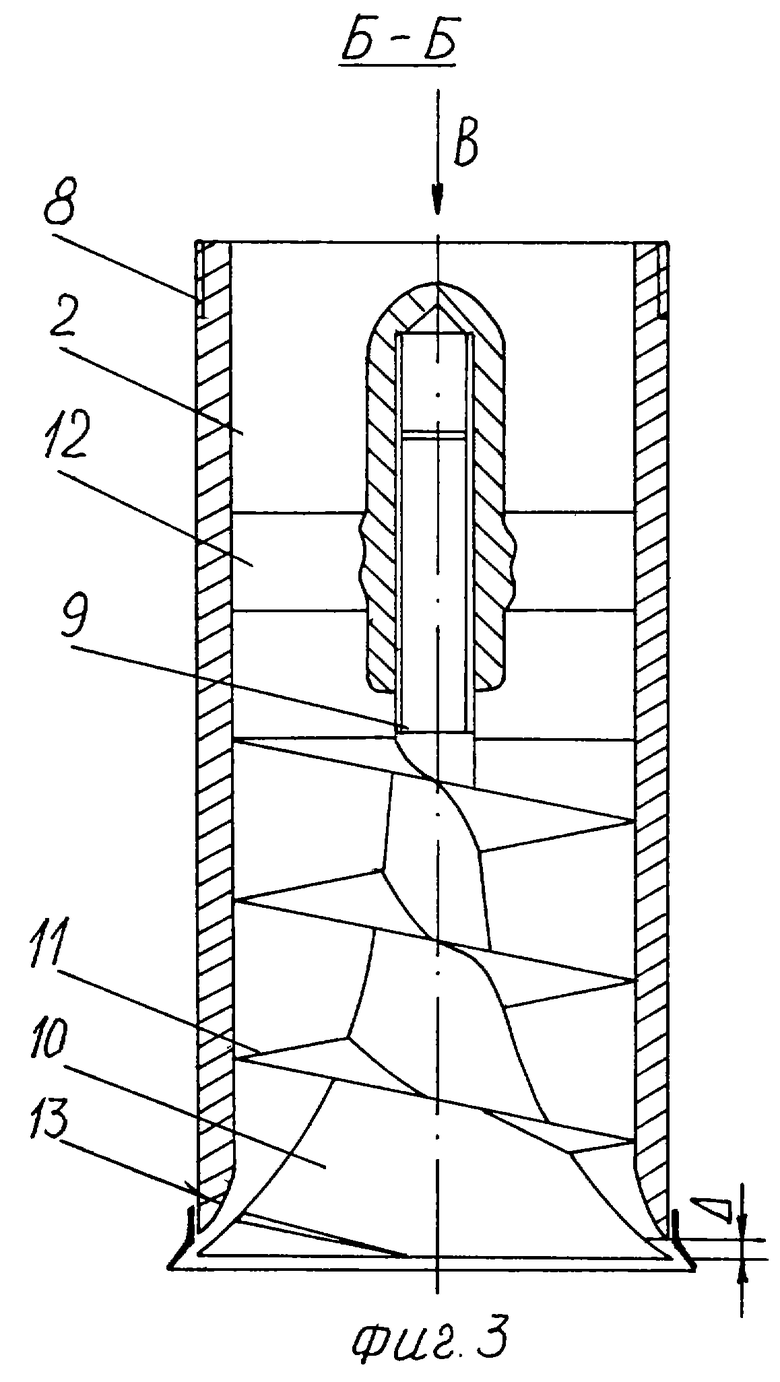

На фиг. 2 - вид А на фиг. 1, положение центрирующих элементов в полости трубы.

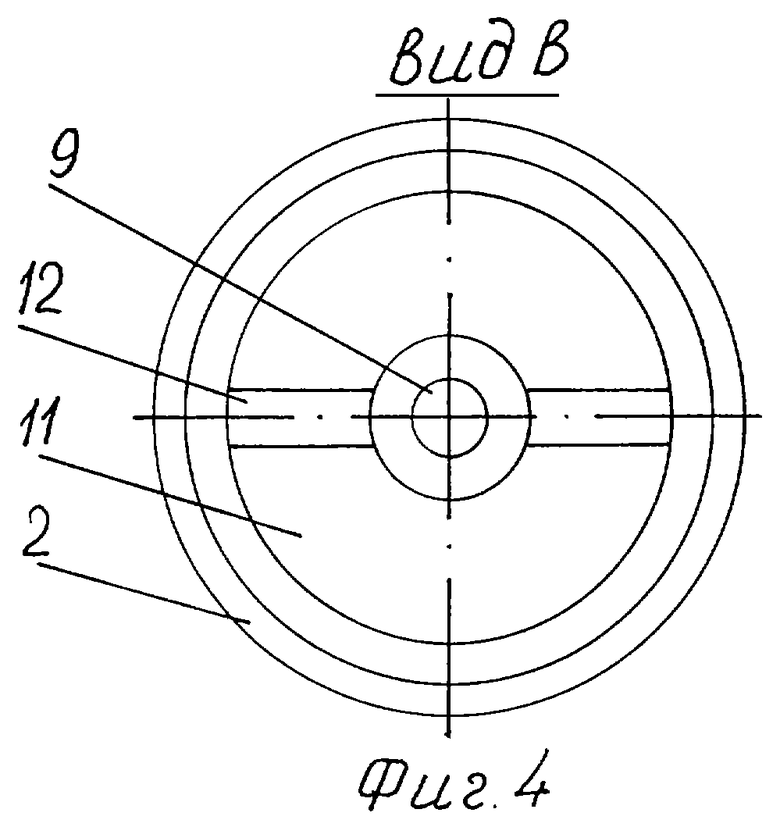

На фиг. 3 - сечение Б-Б на фиг. 2, диаметральный разрез распылительной форсунки.

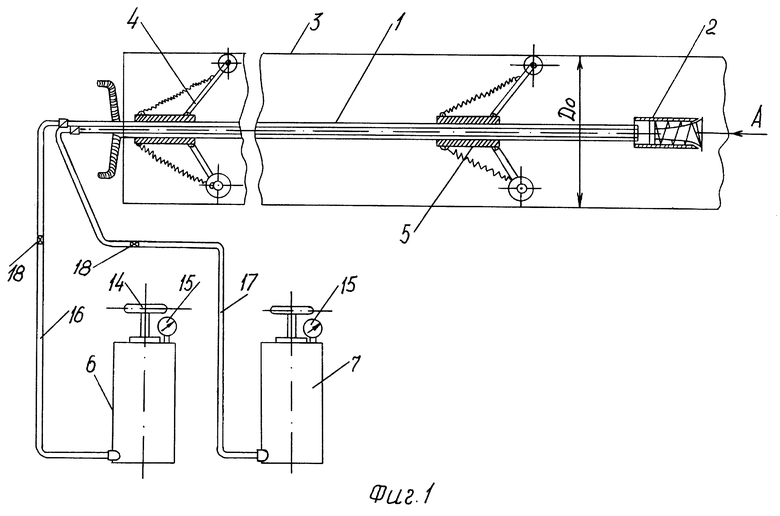

На фиг. 4 - вид В на фиг. 3, положение держателя резьбового штока в полости корпуса форсунки.

Сведения, подтверждающие возможность реализации заявленного изобретения, заключаются в следующем.

Способ нанесения антикоррозионной изоляции на внутреннюю поверхность трубопровода реализуют следующим образом. В предлагаемом способе предусматривают подачу под рабочим давлением материала покрытия. Далее на внутренней поверхности трубы формируют тонкий равномерный слой покрытия. Слой покрытия наносят на предварительно подготовленную поверхность. Толщину покрытия нормализуют в заданных пределах. Перед нанесением защитного покрытия внутреннюю поверхность трубопровода покрывают преобразователем ржавчины, который вступает в химическую реакцию с продуктами коррозии и образует первый защитный слой. Этим достигается равномерное покрытие защитного слоя на поверхность трубы, ее обезжиривание и полное преобразование окислов металла. При этом окислы металлов удерживаются на поверхности трубы в виде тонкого пылеватого слоя. Далее на подготовленную поверхность наносят защитный слой при скорости поступательного перемещения устройства - форсунки 0,3-0,5 м/с.

Устройство для нанесения антикоррозионной изоляции на внутреннюю поверхность трубопровода (см. фиг. 1-4) содержит узел 1 центробежного разбрызгивания материала покрытия с распылительной форсункой 2. Узел 1 и форсунка 2 установлены соосно к внутренней поверхности трубы 3 с возможностью перемещения вдоль ее оси. Узел с форсункой 2 в полости трубы 3 размещен посредством центрирующих элементов 4 и 5.

Устройство снабжено аппаратами 6 и 7 для индивидуальной подачи под рабочим давлением материала покрытия и преобразователя ржавчины. Аппараты 6 и 7 гидравлически соединены с распылительной форсункой 2.

Распылительная форсунка 2 выполнена в виде корпуса 8, в полости которого размещен резьбовой шток 9. Резьбовой шток 9 сопряжен с частью тела 10, на поверхности которого размещены витки шнека 11. Резьбовой шток 9 в корпусе 8 размещен с помощью держателя 12 в виде диаметрально ориентированных лучей. Сопрягаемый участок 13 корпуса 8 имеет ответную (сопрягаемую) часть поверхности тела 10.

Каждый аппарат 6 (7) снабжен насосом 14 для задания рабочего давления в емкости резервуара и контрольным манометром 15. Резервуары аппаратов 6 и 7 соединены гибкими рукавами 16 и 17 через двухходовые краны 18 с узлом 1 форсунки 2.

Устройство для нанесения антикоррозионной изоляции на внутреннюю поверхность трубопровода работает следующим образом.

Резервуары аппаратов 6 и 7 заполняют соответственно материалом покрытия и преобразователем ржавчины. В полость трубы 3 диаметром Dо размещают посредством центрирующих элементов 4 и 5 узел 1 с распылительной форсункой 2. Ввинчиванием резьбового штока 9 между корпусом 8 и телом 10 устанавливают требуемый зазор Δ (см. фиг. 3). В полости резервуара аппарата 7 создают рабочее давление в пределах 0,01-0,03 МПа (1-3 кгс/см2). При открытом кране 18 преобразователь ржавчины по рукаву 17 поступает в полость корпуса 8. В корпусе 8 витками шнека 11 рабочая жидкость закручивается и выбрасывается через кольцевой зазор, распыляется и наносится на внутреннюю полость трубы 3. В момент соприкосновения с поверхностью трубы 3 диаметр капель преобразователя ржавчины составляет 0,3-0,8 мм. Равномерное ими покрытие поверхности трубы 3 приводит к протеканию химической реакции. Окислы металлов и жировые пятна преобразуются в слой порошка. Узел 1 с распылительной форсункой 2 перемещают со скоростью 0,3-0,5 м/с ко второму концу трубы 3. Далее кран 18 перекрывают. Распылительную форсунку 2 с узлом 1 возвращают в исходное положение. Изменяют величину зазора Δ между корпусом 8 и телом 10. Контролируют рабочее давление в пределах 0,05-0,08 МПа в емкости резервуара аппарата 6. Открывают второй кран 18. Лакокрасочное покрытие под рабочим давлением 0,05-0,08 МПа по гибкому рукаву 16 поступает в корпус 8 распылительной форсунки 2. За счет витков шнека 11 жидкость раскручивается и под рабочим давлением выбрасывается в виде мелкодисперсных капель на поверхность трубы 3, при ударе о которую диаметр капель уменьшается до 30-80 микрон. Размер капель лакокрасочного покрытия таков, что проникает через пылеватые частицы преобразователя ржавчины и окислы металлов, а также на окрашиваемую поверхность трубы 3.

Лакокрасочное покрытие пылеватыми частицами окислов металла армируется и прочно сцепляется с поверхностью трубы 3. Перемещение форсунки 2 вдоль оси трубы 3 посредством центрирующих элементов 4 и 5 со скоростью 0,3-0,5 м/с обеспечивает равномерное и устойчивое лакокрасочное покрытие по всей внутренней поверхности трубы 3.

Таким образом, последовательное распределение преобразователя ржавчины и лакокрасочного покрытия в виде мелкораспыленных частичек обеспечивает снижение расхода материала лакокрасочного покрытия и повышает качество покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 2005 |

|

RU2283189C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 2000 |

|

RU2179077C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ТРУБЫ | 2000 |

|

RU2187745C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2001 |

|

RU2203744C1 |

| УСТАНОВКА ДЛЯ ИЗОЛЯЦИИ НАРУЖНОЙ ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2191318C2 |

| НАСАДОК ДОЖДЕВАЛЬНОГО АГРЕГАТА | 2000 |

|

RU2173584C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО МАТЕРИАЛА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 2002 |

|

RU2232645C1 |

| ОРОСИТЕЛЬНАЯ КАПЕЛЬНИЦА | 2001 |

|

RU2185723C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НА ПОВЕРХНОСТИ СТАЛЬНОЙ ТРУБЫ | 2005 |

|

RU2285196C1 |

| УСТАНОВКА ДЛЯ АНТИКОРРОЗИОННОЙ ИЗОЛЯЦИИ НАРУЖНОЙ И ВНУТРЕННЕЙ ПОВЕРХНОСТЕЙ ТРУБ | 2005 |

|

RU2285194C1 |

Изобретение относится к сельскохозяйственной и мелиоративной технике, в частности к способам нанесения текучего материала на внутреннюю поверхность полого тела (трубы) и к технике для нанесения защитных покрытий в качестве антикоррозионной изоляции на внутреннюю поверхность трубопровода. По способу нанесение защитного покрытия на внутреннюю поверхность трубопровода проводят при скорости перемещения 0,3-0,5 м/с. Устройство снабжено аппаратами для индивидуальной подачи под рабочим давлением материала покрытия и преобразователя ржавчины, гидравлически соединенными с распылительной форсункой. Форсунка выполнена в виде корпуса, в полости которого размещен резьбовой шток, на продолжении которого выполнены витки шнека. Техническим результатом изобретения является снижение расхода лакокрасочного покрытия и повышение равномерности распределения слоя. 2 с.п. ф-лы, 4 ил.

| Устройство для нанесения покрытия на внутренние поверхности труб | 1986 |

|

SU1416203A1 |

| Устройство для нанесения краски на внутреннюю поверхность цилиндрических литейных форм | 1981 |

|

SU996069A1 |

| Устройство для нанесения краски на внутреннюю поверхность цилиндрических изделий | 1982 |

|

SU1044413A1 |

| Распылитель жидкости | 1988 |

|

SU1613179A2 |

| СПОСОБ РЕАБИЛИТАЦИИ ПАЦИЕНТОВ С СИНДРОМОМ АЛКОГОЛЬНОЙ ЗАВИСИМОСТИ | 2000 |

|

RU2165774C1 |

| Грузоподъемный самоходный кран | 1978 |

|

SU664908A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2002-02-10—Публикация

2000-03-13—Подача