Изобретение предназначено для оперативного определения коэффициента газопроницаемости порошков и может быть использовано в производствах средств защиты растений, производстве тех. углерода, в химической, фармацевтической и других областях промышленности.

Известна установка для определения коэффициента газопроницаемости порошков. [Капранова А. Б. Разработка нового шнекового уплотнителя порошков. - Диссертация на соискание уч. ст. к.т.н. Ярославский государственный технический университет, 1995 г., с. 122-125]. В установке использовался метод определения коэффициента газопроницаемости К с переменным расходом воздуха.

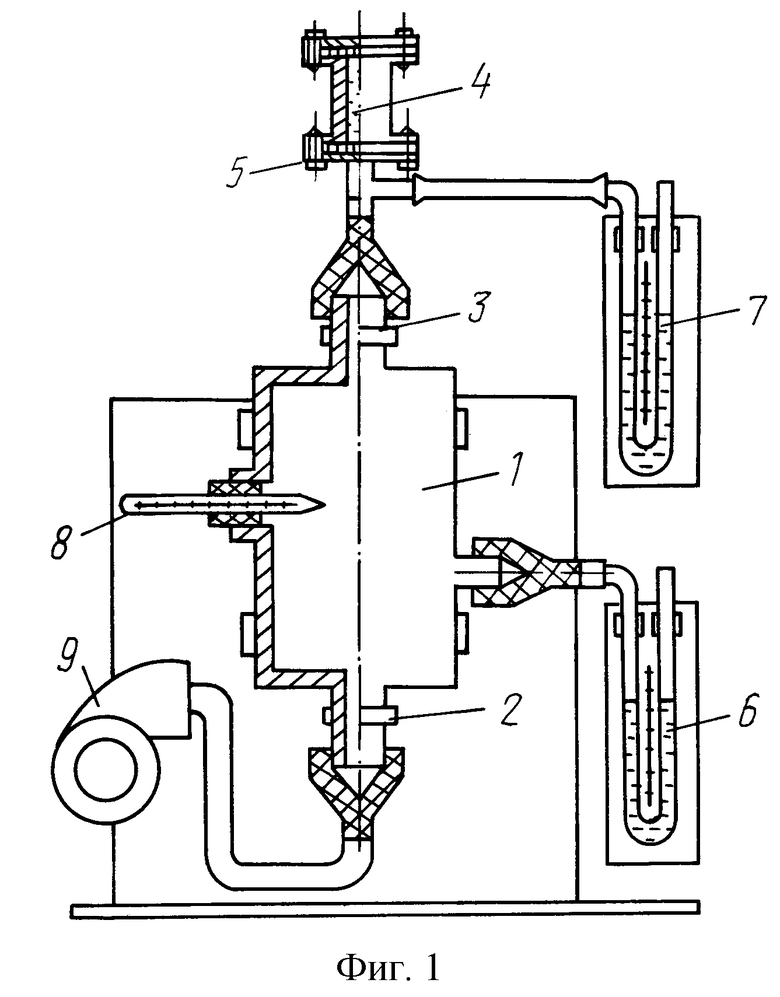

Схема установки представлена на фиг.1.

Установка содержит цилиндр 1 с клапанами 2 и 3, стакан для порошка 4 с крышками 5 из газопроницаемого материала, манометры 6 и 7, термометр 8 и компрессор 9. Предварительно высушенный порошок помещается в стакан 4. При закрытом клапане 3 и открытом 2 воздух компрессором 9 закачивается в емкость 1 до заданного давления, определяемого по водному манометру 6. Температура воздуха в цилиндре 1 определяется термометром 8. При закрытом клапане 2 и открытом 3 воздух через порошок в стакане 2, из баллона 1 выходит в атмосферу. При помощи водного манометра 7 измеряется давление в цилиндре 1 и время истечения воздуха. Интервал между измерениями принимается 5 с.

Коэффициент газопроницаемости определяется по формуле

где α - пористость, определяемая экспериментально, безразм.;

μ - вязкость воздуха, Н с/м2;

h, S - высота и площадь цилиндра 1, заполненного порошком, м, м2;

V - объем емкости с воздухом, м3;

РА - атмосферное давление, Па.

Недостатки данной установки в сложности ее конструкции. Определение коэффициента газопроницаемости необходимо проводить длительное время при постоянной температуре воздуха. Большая сложность расчетов из-за переменного давления воздуха, проходящего через стакан с порошком.

Наиболее близким к предлагаемому изобретению является прибор Товарова, принятый за прототип. [П.А. Коузов, Л.Я. Скрябина "Методы определения физико-химических свойств промышленных пылей". - Ленинград: Химия,1983, с.71-74].

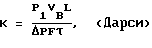

Схема прибора представлена на фиг. 2.

Прибор для обеспечения постоянства расхода воздуха через испытуемый слой порошка содержит склянку Мариотта 1, из которой вода через наконечник 2 с краном 3 сливается в стаканчик 4. Перепад давления в слое измеряется при помощи одноколенного манометра 5 с резервуаром 6. При стационарном режиме течения воздуха через слой порошка уровень жидкости в трубке манометра должен оставаться постоянным. Склянка Мариотта соединена резиновым шлангом 8 со штуцером 9 нижней камеры 10 кюветы. Температура воздуха измеряется термометром 7. Кювета (стакан) представляет собой металлическую гильзу с поперечным сечением 5 см2, разделенную решеткой 11 на нижнюю 10 и верхнюю камеры. Над решеткой размещается слой испытуемого порошка 12, который уплотняется плунжером 13, имеющим в нижней части впрессованный диск 17, а в верхней - фланец 16. Высота слоя контролируется и измеряется по шкале 15 на поверхности гильзы при помощи нониуса 14, укрепленного на штоке.

Для определения коэффициента газопроницаемости К навеску порошка, сделанную с точностью до 0,01 г, помещают в стакан. Далее открывают кран 3, подставляют под сосуд мерный цилиндр и одновременно включают секундомер. Записывают разрежение под слоем пыли ΔP по показанию водяного манометра. Через 1-3 мин кран перекрывают и выключают секундомер. Записывают объем вытекшей воды Vb и время фильтрации воздуха τ.

Коэффициент газопроницаемости порошка вычисляется по формуле

где P1 - давление в середине слоя порошка, причем P1 = B-ΔP/2, где В - атмосферное давление, мм рт. ст.,

ΔP - перепад давления на манометре, мм рт. ст.;

Vb - объем вытекшей воды, см3;

L - высота слоя порошка в гильзе, см;

F - площадь поперечного сечения гильзы, см2;

τ - время, за которое вытекло замеренное количество воды, с.

Недостатки данного прибора в сложности его конструкции. Определение коэффициента газопроницаемости необходимо проводить длительное время при постоянной температуре воздуха. Но по сравнению с аналогом определение коэффициента газопроницаемости и расчеты здесь упрощаются из-за того, что прибор обеспечивает постоянство давления, при котором проводится эксперимент.

Цель изобретения - создание устройства для оперативного определения коэффициента газопроницаемости порошков, имеющего простую конструкцию, показания которого не зависят от давления и температуры (вязкости) пропускаемого воздуха и указываются непосредственно на шкале устройства.

Поставленная цель достигается тем, что в устройстве, содержащем корпус, стакан для порошка, прибор для измерения давления воздуха и трубную разводку, имеются две параллельные ветви трубок для подачи воздуха. Одна из ветвей содержит стакан для порошка, имеющий возможность оперативной установки и выемки. На конце второй ветви установлена дроссельная диафрагма. Ветви соединены дифференциальным манометром, шкала которого разградуирована в коэффициентах газопроницаемости.

Устройство имеет простую конструкцию при широком диапазоне измерений. После подачи воздуха в устройство стрелка на шкале дифференциального манометра показывает величину коэффициента газопроницаемости в Дарси. Показания дифференциального манометра, соединяющего обе параллельные ветви, не зависят от давления и температуры (вязкости), подаваемого в прибор воздуха.

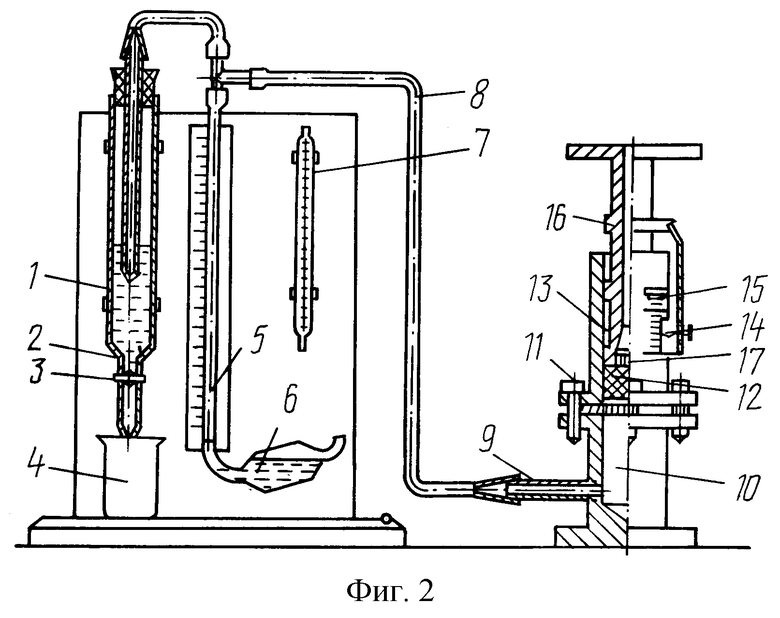

На фиг. 3 изображено устройство, вид спереди, в масштабе 1: 1,2.

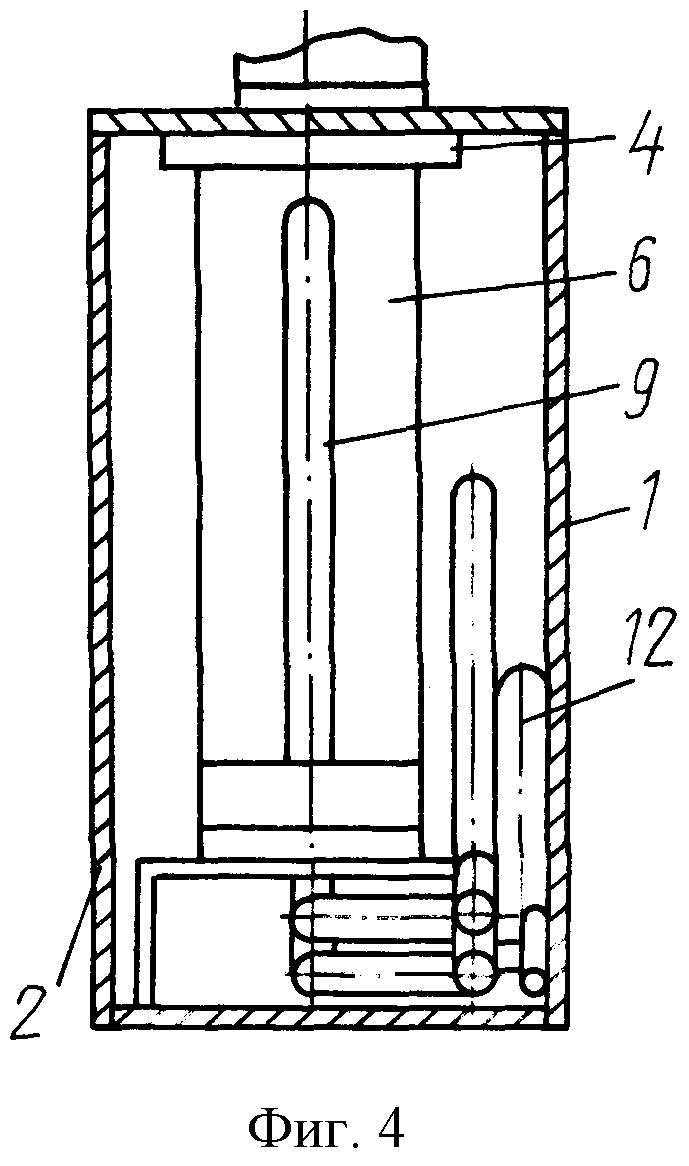

На фиг. 4 изображен разрез фиг. 3 по А-А.

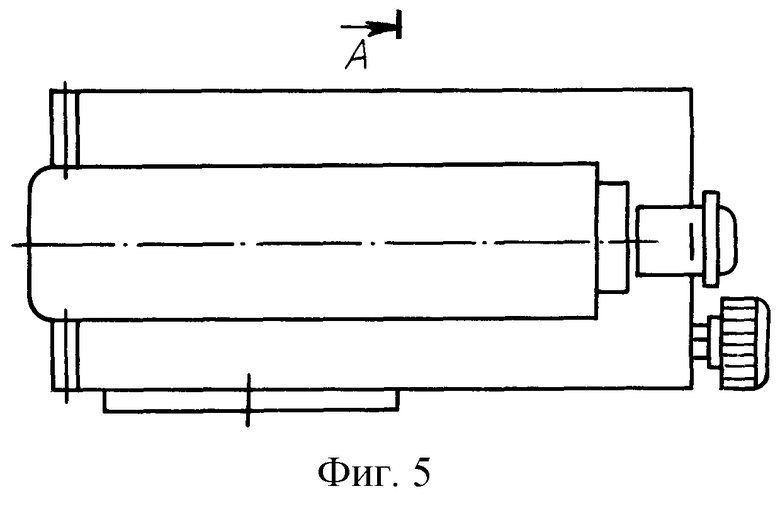

На фиг. 5 изображено устройство, вид сверху.

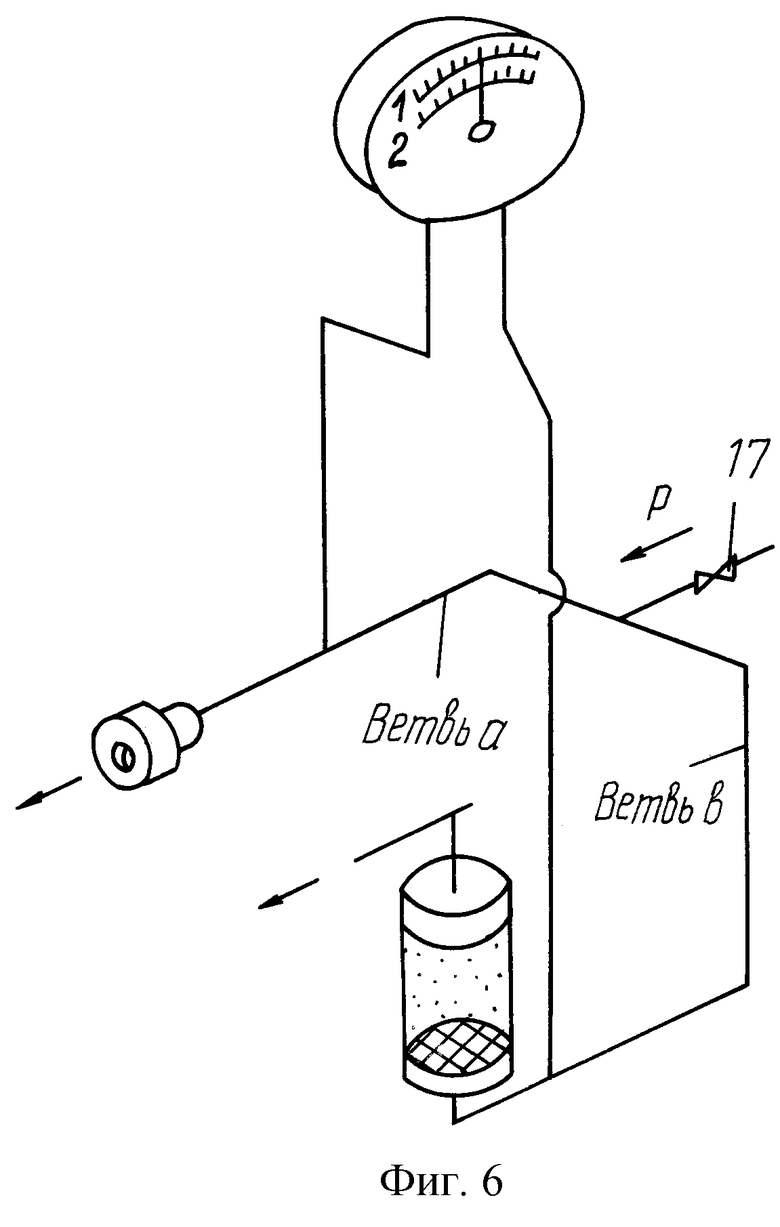

На фиг. 6 изображена пневматическая схема устройства.

ОПИСАНИЕ КОНСТРУКЦИИ УСТРОЙСТВА

Устройство для определения коэффициента газопроницаемости К состоит из корпуса 1, закрываемого привертной стенкой 2. Сверху корпус имеет откидную крышку 3, установленную на петле. На крышке закреплены ручка, крючок и прокладка резиновая 4. На боковой стенке корпуса закреплена защелка 5. Внутри корпуса 1 устанавливается стакан 6 для порошка, состоящий из корпуса 7, прокладки резиновой 8, трубки соединительной 9, стенки нижней 10 и съемной верхней сетки 11 с П-образной ручкой, имеющей с каждой стороны пазы для фиксации крышки при взаимодействии ее со штифтами, установленными на корпусе 7.

При установке стакана полость под нижней сеткой соединяется с трубкой разводной 12 через штуцер 13, а полость над верхней сеткой - через трубку 9 и штуцер 14. На передней стенке корпуса 1 установлен дифференциальный манометр 15, шкала которого разградуирована в коэффициентах газопроницаемости. Манометр соединен с ветвями а и b трубной разводки. Подача воздуха в ветви производится через входной штуцер 16 вентилем 17. Воздух из ветви а выходит через дроссельную диафрагму 18, закрепленную накидной гайкой 19, а из ветви b - через стакан с порошком.

В устройстве после небольшой доработки шкалы можно применить, например, дифференциальный манометр показывающий, типа ДСП-160-Ml, выпускаемый Казанским производственным объединением "Теплоконтроль".

Принцип работы устройства основан на измерении возникающей разницы статических давлений проходящего воздуха в двух параллельных ветвях трубок с исходными одинаковыми статическими давлениями после помещения в одну из ветвей стакана с испытуемым порошком. Коэффициент газопроницаемости порошка при этом обратнопропорционален возникающей разнице статических давлений ДР в ветвях и не зависит от давления и температуры (вязкости) подаваемого в устройство воздуха.

Для градуировки шкалы манометра в устройство устанавливается стакан с порошком нужной максимальной пористости. По этому порошку подбирается диафрагма 18, при которой стрелка дифференциального манометра находится в исходном положении, т.е. в положении, когда статистические давления в ветвях а и b - одинаковы. Далее подбирается второй порошок с меньшей пористостью, при которой стрелка манометра на шкале 1 находится в пределах угла ее возможного перемещения. После этого на установке, описанной в аналоге, или на приборе Товарова определяются коэффициенты газопроницаемости данных порошков. По этим двум показаниям и градуируется шкала 1.

Для увеличения диапазона измерений в устройстве имеется еще одна или несколько шкал. Градуировка шкалы 2 производится аналогичным способом. В устройство закладывается порошок с пористостью, соответствующей минимальной пористости, измеряемой на шкале 1, или близкой к ней. По этому порошку подбирается диафрагма 18, при которой стрелка манометра находится в исходном положении. Далее в устройство закладывается второй порошок с еще меньшей пористостью, при которой стрелка манометра снова находится в пределах угла ее возможного перемещения. На установке, описанной в аналоге, или на приборе Товарова определяются коэффициенты газопроницаемости данных порошков, по которым и градуируется шкала 2, и т.д.

РАБОТА УСТРОЙСТВА

Стакан 6 заполняется до указанного на нем уровня предварительно высушенным порошком, прикрывается сеткой 11 и устанавливается в корпус, так чтобы штуцеры 13 и 14 вошли в соответствующие отверстия в днище стакана. Крышка 3 закрывается и запирается защелкой 5. Под накидную гайку 19 устанавливается дроссельная диафрагма 18. К штуцеру 16 присоединяется трубка для подачи воздуха. Включается подача воздуха краном 17. Величина коэффициента газопроницаемости считывается по шкале 1. Если стрелка манометра выходит за пределы шкалы 1, то дроссельная диафрагма 1 меняется на диафрагму 2 и величина коэффициента газопроницаемости считывается по шкале 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ | 1999 |

|

RU2164811C2 |

| СПОСОБ КОНТРОЛЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2180738C2 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1995 |

|

RU2104806C1 |

| УСТРОЙСТВО ДЛЯ ДЕАЭРАЦИИ ПОРОШКОВ ПРИ УПЛОТНЕНИИ | 1997 |

|

RU2129078C1 |

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1997 |

|

RU2133448C1 |

| РАСХОДОМЕР ПОСТОЯННОГО ПЕРЕПАДА ДАВЛЕНИЯ | 1995 |

|

RU2082104C1 |

| СПОСОБ БЕЗРАЗБОРНОЙ ДИАГНОСТИКИ СТЕПЕНИ ИЗНОСА КОРЕННЫХ ПОДШИПНИКОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2517968C2 |

| АГРЕГАТ ДЛЯ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОНОВ | 1994 |

|

RU2098540C1 |

| Установка для исследования кинетики пропитки образцов тканей жидкими полимерными связующими | 2017 |

|

RU2649122C1 |

| УСТРОЙСТВО ДЛЯ ИЗУЧЕНИЯ СУФФОЗИОННЫХ И КОЛЬМАТАЦИОННЫХ ПРОЦЕССОВ В ГОРНЫХ ПОРОДАХ | 2002 |

|

RU2233942C2 |

Изобретение предназначено для определения коэффициента газопроницаемости порошков и может быть использовано в производствах средств защиты растений, сажевом производстве, в химической, фармацевтической и других областях промышленности. Устройство имеет трубную разводку в виде двух параллельных ветвей трубок для подачи воздуха, одна из которых содержит стакан для порошка, имеющий возможность оперативной установки и выемки. На конце второй ветви установлена дроссельная диафрагма, а ветви соединены дифференциальным манометром, шкала которого разградуирована в коэффициентах газопроницаемости. Достигается оперативное определение коэффициента газопроницаемости, упрощение конструкции и повышение надежности определения. 6 ил.

Устройство для определения коэффициента газопроницаемости порошков, содержащее корпус, стакан для порошка, прибор для измерения давления воздуха и трубную разводку, отличающееся тем, что трубная разводка выполнена в виде двух параллельных ветвей соединительных трубок, подсоединенных к штуцеру для подачи воздуха, стакан для порошка подсоединен к трубной разводке через одну из этих ветвей с возможностью его оперативной установки и выемки, на конце другой ветви установлена дроссельная диафрагма, прибор для измерения давления воздуха выполнен в виде дифференциального манометра, шкала которого разградуирована в коэффициентах газопроницаемости и который соединен с обеими параллельными ветвями соединительных трубок.

| КОУЗОВ П.А., СКРЯБИНА Л.Я | |||

| Методы определения физико-химических свойств промышленных пылей | |||

| - Л.: Химия, 1983, с.71-74 | |||

| RU 2003077 С1, 15.11.1993 | |||

| SU 1291851 А1, 23.02.1987 | |||

| Устройство для определения воздухопроницаемости текстильных материалов | 1985 |

|

SU1330564A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВОЗДУХОПРОНИЦАЕМОСТИ | 1997 |

|

RU2137124C1 |

| SU 1172948 А, 15.08.1985 | |||

| Волновая зубчатая передача | 1977 |

|

SU746144A1 |

| US 3934455 A, 27.01.1976 | |||

| КАПРАНОВА А.Б | |||

| Разработка нового шнекового уплотнителя порошков | |||

| Диссертация на соискание ученой степени кандидата технических наук | |||

| Ярославский государственный технический университет, 1995, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

Авторы

Даты

2002-08-20—Публикация

2001-06-15—Подача