Предлагаемое изобретение может быть использовано для проведения процессов обработки жидкостями капиллярно-пористых частиц, например, пропитки, промывки, экстрагирования, выщелачивания, и может быть использовано в химической, фармацевтической, пищевой, лесохимической, гидрометаллургической и других отраслях промышленности.

Известен аппарат для обработки жидкостями капиллярно-пористых частиц (пат. РФ 2077362, МПК 6 B 01 D 11/02, 12/00), содержащий один или более одинаковых корпусов, побудитель колебаний давления, технологические патрубки, в каждом корпусе симметрично размещены содержащие обрабатываемую суспензию одинаковые камеры с проницаемыми для жидкости днищами, соединенные друг с другом в нижней части, а в верхней части камеры заглушены и по меньшей мере одна из них соединена с побудителем колебаний давления. При обработке склонных к разбуханию или сильно сжимаемых частиц в этом аппарате может происходить сильное изменение их объемной доли, что приводит к резкому увеличению гидравлического сопротивления зернистого слоя, лежащего на проницаемом днище. Это, в свою очередь, может вести не только к нарушению резонансного режима колебаний, но и к полной остановке колебаний жидкости в аппарате, что резко снижает эффективность аппарата и его надежность. Аналогичные явления могут наблюдаться и при обработке не набухающих и мало сжимаемых частиц при отношении высоты корпуса к его диаметру больше 3: при распространении осевой волны напряжений сжатия происходит расклинивающий эффект, заключающийся в том, что частицы, прижимаясь к цилиндрической стенке аппарата (или контейнера), образуют трудно разрушающийся плотный слой, обладающий большим гидравлическим сопротивлением - "пробку". Это также приводит к снижению эффективности и надежности аппарата. С другой стороны, при отношении высоты корпуса аппарата к его диаметру менее 0,5 эффективность аппарата существенно снижается вследствие высокой неравномерности распределения скорости жидкости по сечению, а значит, эффектов взвешивания и перемешивания.

Технический результат предлагаемого изобретения - повышение эффективности устройства и надежности его работы.

Нужный результат достигается тем, что в пульсационном аппарате для обработки жидкостями капиллярно-пористых частиц, содержащем один или более одинаковых корпусов, соединенных друг с другом в нижней части, побудитель колебаний давления и технологические патрубки, к корпусам в нижней части подключена пульсационная труба, верхний конец которой может соединяться с побудителем колебаний давления, при этом отношение высоты слоя частиц в корпусах к диаметру корпусов находится в диапазоне 0,5÷3, а к верхней части каждого из корпусов подключен входной патрубок перепускного клапана, выпускной патрубок которого соединен с нижней частью корпусов.

Нужный результат достигается также тем, что способ эксплуатации аппарата заключается в подводе колебаний давления к пульсационной трубе либо к верхней части одного из корпусов, причем амплитуду давления и длительность импульса устанавливают такими, чтобы обеспечить пульсационное взвешивание частиц, а длительность паузы устанавливают такой, чтобы обеспечить снижение давления в корпусе до значения, близкого к начальному.

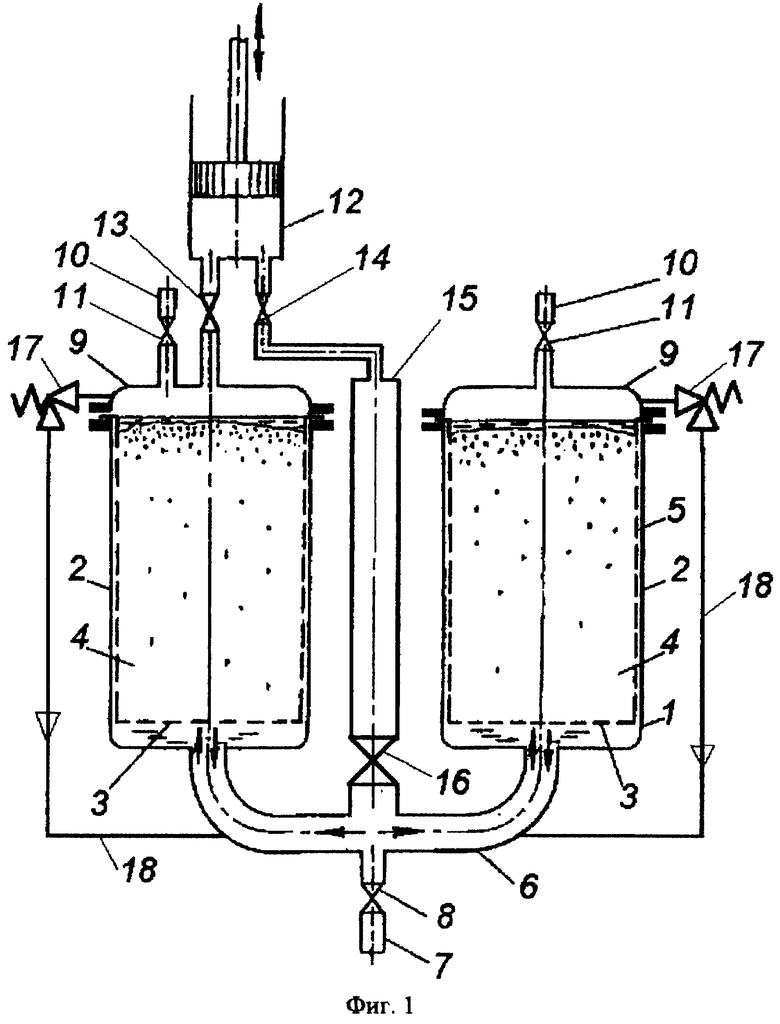

На фиг.1 показан вариант реализации аппарата, содержащего один корпус 1, состоящий из двух симметрично расположенных одинаковых камер 2 с проницаемыми для жидкости днищами 3, на которых лежит слой 4 обрабатываемых капиллярно-пористых частиц. Для удобства загрузки и выгрузки проницаемые днища 3 могут быть совмещены с контейнерами 5, вынимаемыми из аппарата вместе со слоем 4 частиц. В нижней части камеры 2 соединены переточным каналом 6, под которым установлен сливной патрубок 7 с вентилем 8, а в верхней заглушены крышками 9 с воздушниками 10, снабженными вентилями 11. Побудитель колебаний давления 12, например, в виде цилиндра с поршнем, соединенного с приводом возвратно-поступательного движения (на схеме не показан) может быть подключен как к одной из крышек - через вентиль 13, так и - через вентиль 14 - к пульсационной трубе 15, которая в нижней части через задвижку 16 соединена с переточным каналом 6. К крышкам 9 обеих камер подключены входные патрубки перепускных клапанов 17, выпускные патрубки которых в свою очередь через трубопроводы 18 и переточный канал 6 соединены с нижней частью камер 2.

Аппарат работает следующим образом. После загрузки в камеры 2 исходных компонентов - капиллярно-пористых частиц и экстрагента - крышки 9 герметизируют, вентили 11 закрывают. Процесс наложения пульсаций давления на обрабатываемую среду может проводиться по одному из двух вариантов.

По первому варианту колебания давления подводятся к одному из корпусов при открытом вентиле 13 и закрытых вентиле 14 и задвижке 16. После включения привода побудителя колебаний давления 12 в пространствах под крышками 9 камер 2 возникают динамические перепады давления, под действием которых жидкость передавливается из одной камеры в другую, проходя через проницаемые днища 3 и переточный канал 6. При движении жидкости вниз сквозь слой частиц в одной камере происходит процесс ее фильтрации, при этом в другой камере жидкость движется вверх, т.е. происходит процесс пульсационного псевдоожижения. При смене направления движения поршня изменяется знак перепада давления, и процессы фильтрации и псевдоожижения в камерах чередуются. После окончания процесса экстрагирования открывают вентили 11 и через открытый вентиль 8 производят слив экстракта самотеком. По мере уплотнения слоя частиц его сопротивление процессу фильтрации возрастает, и процесс слива может резко замедляться. Вентили 8 и 13 при этом закрывают, а вентиль 14 и задвижку 16 - открывают, и к пульсационной трубе подводят пульсации давления от побудителя колебаний давления 12. Жидкость, двигаясь с большой скоростью через переточный канал 6 в подрешетное пространство камер 2, способствует разрыхлению уплотненного осадка за счет пульсационного псевдоожижения. Процессы слива и разрыхления уплотненного осадка повторяют до полного освобождения корпуса 1 от экстракта.

По второму варианту колебания давления подводятся к пульсационной трубе 15 при закрытом вентиле 13 и открытых вентиле 14 и задвижке 16. После включения привода побудителя колебаний давления 12 в пространствах над зеркалом жидкости в пульсационной трубе - с одной стороны, и под крышками 9 камер 2 - с другой возникают динамические перепады давления, под действием которых жидкость передавливается из пульсационной трубы 15 в камеры, проходя через переточный канал 6 и проницаемые днища 3. При движении жидкости вверх сквозь слой частиц в обеих камерах 2 происходит процесс пульсационного псевдоожижения. При смене направления движения поршня изменяется знак перепада давления, и в обеих камерах происходит процесс фильтрации - жидкость движется вниз. Продолжительность процесса фильтрования для набухающих или сильно сжимаемых частиц, а также полидисперсных частиц может быть на порядок больше длительности процесса пульсационного псевдоожижения. Поэтому амплитуду давления и длительность импульса устанавливают такими, чтобы обеспечить пульсационное взвешивание частиц, а длительность паузы устанавливают такой, чтобы обеспечить снижение давления в процессе фильтрации в корпусе до значения, близкого к начальному. В противном случае размах колебаний давления в аппарате уменьшится, а это приведет к уменьшению глубины проникновения экстрагента в поры частиц, а значит, и к снижению эффективности аппарата. Если амплитуда перепада давления на слое частиц высотой h, подвергаемому псевдоожижению, будет меньше давления гидростатического столба слоя частиц за вычетом силы Архимеда

Δpmin = (ρ2-ρ1)εgh,

псевдоожижения слоя происходить не будет. Здесь ρ1 - плотность экстракта, кг/м3; ρ2 - плотность капиллярно-пористых частиц, кг/м3; ε - объемная доля частиц; g - ускорение гравитационного поля Земли, g=9,8 м/с2. Продолжительность импульса давления должна превышать продолжительность перехода частиц во взвешенное состояние (ограничение снизу). С другой стороны, продолжительность импульса ограничена сверху временем достижения зеркала жидкости в пульсационной трубе верхнего края переточного канала 6. При чрезмерной продолжительности импульса давления происходит выдавливание жидкости из пульсационной трубы 15 в камеры 2, и вслед за этим - барботаж сжатого газа из пульсационной трубы в 15 в камеры 2. В результате вытеснения сжатым газом жидкости она переходит из камер 2 в пульсационную трубу 15 и далее через вентиль 14 может попасть в систему пульсации, выводя ее из строя. Длительность паузы должна определяться процессом восстановления распределения давлений в аппарате, близкого к начальному, и обусловлена продолжительностью процесса фильтрации. После окончания процесса экстрагирования открывают вентили 11 и через открытый вентиль 8 производят слив экстракта самотеком. Интенсификация процесса слива может проводиться так же, как описано выше.

Выполнение отношение высоты h слоя частиц в корпусах к диаметру корпусов D в диапазоне 0,5÷3 позволяет также добиться повышения эффективности и надежности аппарата. В случае, когда h/D<0,5, имеет место большая неравномерность взвешивания и перемешивания частиц, что приводит к замедлению процесса экстрагирования, т. е. к снижению его эффективности. В случае h/D>3 весьма значительную роль начинает играть расклинивающий эффект, приводящий к образованию "пробки", обладающей огромным гидравлическим сопротивлением, что ведет к снижению эффективности и надежности аппарата.

Подключение к верхней части каждого из корпусов входного патрубка перепускного клапана, выпускной патрубок которого соединен с нижней частью корпусов, позволяет предотвратить последствия расклинивающего эффекта при первом варианте подключения побудителя колебаний давления 12 - к верхней части одной из камер 2. Так, при образовании в левой камере 2 "пробки" ее гидравлическое сопротивление резко возрастает и фильтрация жидкости происходит с малой скоростью, что препятствовало бы (при отсутствии клапана 17) процессу пульсационного псевдоожижения в правой камере 2. При достижении определенного перепада давления перепускной клапан 17, соединенный с верхним концом левой камеры 2, открывается, и высокое давление через трубопровод 18 передается на жидкость в переточном канале 6. Под действием высокого давления происходит пульсационное псевдоожижение в правой камере 2, давление над жидкостью в правой камере возрастает за счет сжатия замкнутого там газа. Давление в побудителе колебаний 12 падает в соответствии с заданным законом движения поршня, образующийся перепад давления обуславливает перегон жидкости из правой камеры 2 в левую камеру 2, приводящий к разрушению образовавшейся там "пробки" с дальнейшим пульсациониым псевдоожижением. При этом в случае, если в правой камере 2 также образуется пробка, высокое давление из верхней ее части будет осуществляться через подключенный к ней перепускной клапан 17 и трубопровод 18. Таким образом, система перепускных клапанов 17 и трубопроводов 18 выполняет функцию аварийных байпасных линий и способствует повышению надежности и эффективности аппарата.

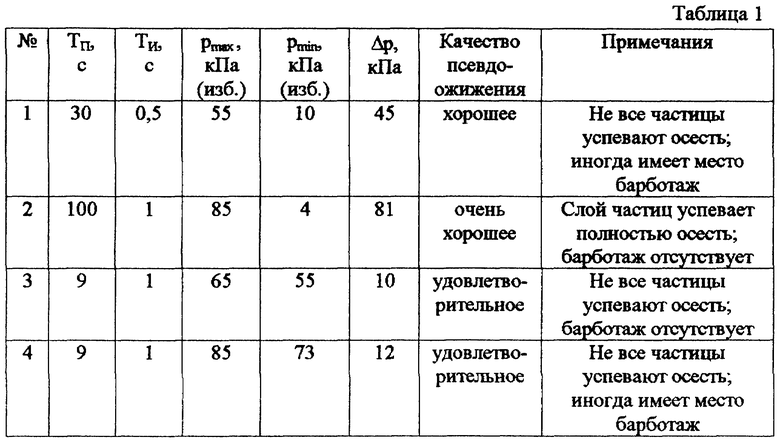

Пример конкретного выполнения. Предлагаемые способ и устройство были проверены в лабораторных условиях на аппарате, схема которого соответствует схеме согласно фиг.1, причем к верхней части единственной камеры был присоединен стрелочный манометр, а побудитель колебаний давления 12 подключен через вентиль 14 к пульсационной трубе 15 (перепускные клапаны 17 отсутствовали). В качестве капиллярно-пористых частиц использовались частицы древесной зелени (молотой хвои). Частицы имели форму от изометрической (мелкие частицы размером около 100 мкм) до иглообразной (диаметром около 500 мкм и длиной до 5 мм). Формировавшийся слой осадка имел достаточно высокое гидравлическое сопротивление в силу своей полидисперсности.

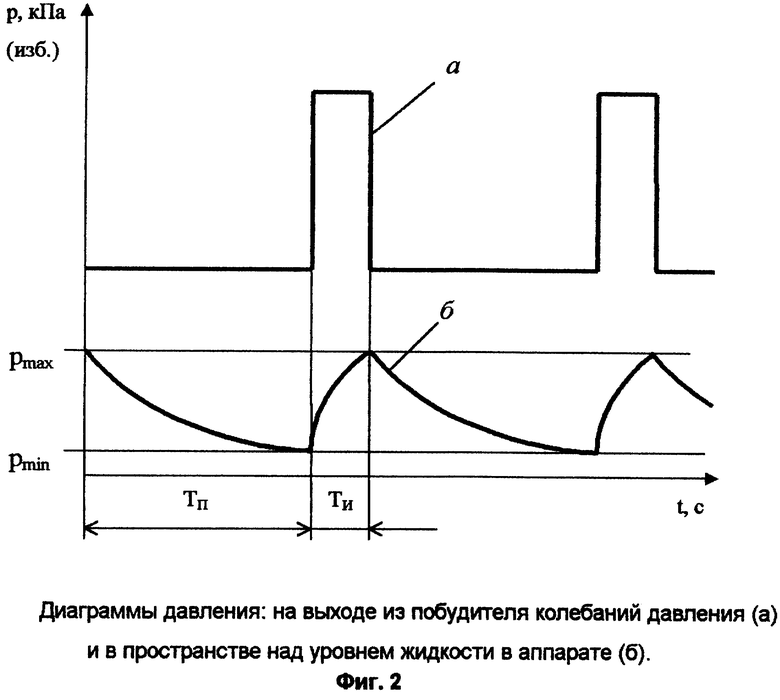

В опытах меняли длительность паузы Тп, длительность импульса Ти и степень открытия вентиля 14. Проводили измерения минимального рmin и максимального рmax давления в пространстве над жидкостью в камере 2. Из диаграмм, показанных на фиг.2, видно, что с увеличением длительности импульса растет амплитуда колебаний давления Δр, а значит, и объем жидкости, передавливаемой из пульсационной трубы 15 в камеру 2. При чрезмерной величине Ти происходило полное передавливание жидкости из пульсационной трубы 15 в камеру 2 с дальнейшим барботажем, после чего жидкость из камеры 2 все в большей степени вытеснялась в пульсационную трубу 15. Результаты наиболее типичных опытов представлены в таблице.

Из таблицы следует, что для данных параметров системы (формы и размера твердых частиц, их плотности, свойств жидкости) оптимальной является продолжительность паузы порядка 30-100 с (см. таблицу, п.1 и 2), т.к. за это время успевает перераспределиться давление (практически заканчивается процесс фильтрации жидкости из камеры 2 в пульсационную трубу 15), благодаря чему достигается достаточно большая амплитуда колебаний давления Δр (см. столбец 6 таблицы). Большой перепад давления, в свою очередь, обуславливает как наилучшие условия псевдоожижения, т.к. при этом слой взвешивается импульсно, и даже связи между слежавшимися частицами разрушаются, так и хорошие условия для проникновения экстрагента внутрь порового пространства частиц.

При слишком короткой продолжительности паузы жидкость не успевает профильтроваться сквозь слой оседающих частиц (п.3 и 4 в таблице), давление в аппарате не возвращается к исходному, в результате в следующем цикле колебаний возможен проскок газа, приводящий к барботажу. Кроме того, амплитуда колебаний давления Δр в этом случае резко снижается.

При чрезмерно большой продолжительности паузы, несмотря на более высокую амплитуду колебаний давления Δр, при экстрагировании возможен рост концентрации в жидкости, находящейся в малоподвижном состоянии в межзерновом пространстве, с последующим снижением движущей силы процесса - разности концентраций внутри частиц и в жидкости в аппарате, что может неблагоприятно сказаться на общей продолжительности процесса.

Таким образом, предлагаемое изобретение позволяет добиться вышеуказанного технического результата.

Изобретение предназначено для химической, фармацевтической, пищевой, лесохимической, гидрометаллургической промышленности и может быть использовано при пропитке, промывке, экстрагировании и выщелачивании. По первому варианту колебания давления от побудителя 12 подводят при открытом вентиле 13 и закрытых вентиле 14 и задвижке 16 к одной из камер 2. Жидкость передавливается из одной камеры в другую через проницаемые днища 3 и переточный канал 6. При смене направления движения поршня побудителя колебаний давления 12 процессы фильтрации и псевдоожижения в камерах 2 чередуются. По окончании процесса экстракт сливают через вентиль 8. Для разрыхления осадка закрывают вентили 8 и 13, открывают вентиль 14 и задвижку 16, к пульсационной трубе 15 подводят колебания давления от побудителя 12. Движение жидкости по переточному каналу 6 и в подрешетное пространство камер 2 способствует разрыхлению осадка. По второму варианту при открытых вентилях 13, 14 и задвижке 16 подводят колебания давления от побудителя 12 к пульсационной трубе 15. Жидкость через переточный канал 6 и проницаемые днища 3 передавливается в камеры 2, где происходит пульсационное псевдоожижение. При смене направления движения поршня в побудителе 12 в камерах 2 происходит процесс фильтрации. Амплитуду давления и длительность импульса устанавливают такими, чтобы обеспечить пульсационное взвешивание частиц, а длительность паузы - чтобы обеспечить снижение давления до значения, близкого к начальному. Изобретение позволяет повысить эффективность и надежность пульсационного аппарата. 2 с. и 2 з.п. ф-лы, 2 ил., 1 табл.

| СПОСОБ ОБРАБОТКИ ЖИДКОСТЯМИ КАПИЛЛЯРНО-ПОРИСТЫХ ЧАСТИЦ СУСПЕНЗИЙ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077362C1 |

| Экстрактор для систем "твердое тело-жидкость" | 1974 |

|

SU486755A1 |

| Установка для экстрактирования в системе "твердое тело-жидкость" и "способ экстрарирования в системе" твердое тело-жидкость | 1975 |

|

SU548290A1 |

| Устройство для создания пульсаций | 1976 |

|

SU574218A1 |

| ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ МАССООБМЕННЫХ ПРОЦЕССОВ | 1990 |

|

RU2033838C1 |

| КАСАТКИН А.Г | |||

| Основные процессы и аппараты химической технологии | |||

| - М.: Химия, 1971, с | |||

| Генератор с приводом для ручной электрической лампы | 1919 |

|

SU586A1 |

| Способ химико-термической обработки в кипящем слое | 1972 |

|

SU462897A1 |

Авторы

Даты

2002-08-27—Публикация

2000-08-01—Подача