Предлагаемое изобретение относится к аппаратам для проведения массообменных процессов в гетерогенных системах жидкость - твердые частицы (например, экстрагирование, адсорбция, в том числе очистка сточных вод адсорбентом), в особенности для процессов, в которых частицы твердой фазы обладают разной плавучестью (и, как правило, полидисперсным составом), и может быть использовано в химической, нефтехимической, фармацевтической, пищевой, биотехнологической и других отраслях промышленности.

Известно устройство для проведения массообменных процессов в гетерогенных системах жидкость - твердые частицы - адсорбер полунепрерывного действия с неподвижным слоем сорбента (Общий курс процессов и аппаратов химической технологии: Учебник: В 2 кн. / В.Г. Айнштейн, М.К. Захаров, Г.А. Носов и др.; Под ред. В.Г. Айнштейна. М.: Университетская книга; Логос; Физматкнига, 2006. Кн. 2. - с. 1175), содержащий корпус с распределительной решеткой, барботер для подачи десорбирующего агента, диффузор (коническое днище) и крышку, а также дополнительные штуцера для подачи регенерирующих сред. На распределительной решетке уложен неподвижный слой сорбента, через который пропускается смесь жидкостей, из которых один из компонентов сорбируется. Аппарат обладает простой и надежной конструкцией, однако ему присущ серьезный недостаток, обусловленный неравномерностью распределения потоков жидкости, в результате чего только 40-60% объема сорбента оказывается включенным в процесс адсорбции, тогда как остальная масса сорбента не участвует в массообмене. Это связано с эффектом полидисперсности твердой фазы и межзерновых каналов, когда часть каналов обладает значительно большим гидравлическим сопротивлением по сравнению с остальными. Кроме того, имеет место эффект формирования застойных зон в точках контакта соседних частиц, к которым затруднен доступ обрабатываемой жидкости. Это и приводит к снижению степени использования твердой фазы. Невысокая эффективность аппарата связана с тем, что условия обтекания частиц определяются расходом обрабатываемой жидкости и сечением аппарата. Приведенная скорость при этом низкая, что необходимо для достижения времени пребывания.

Известен пульсационный аппарат (MПK B01D 11/02 (2000.01), B01D 12/00 (2000.01), пат. РФ №2184595, 2002 г.), содержащий один или более одинаковых рабочих корпусов, закрытых сверху крышками и соединенных друг с другом в нижней части, побудитель колебаний давления и технологические патрубки, к рабочим корпусам в нижней части подключена труба, верхний конец которой соединен с пульсационным корпусом, причем побудитель колебаний давления подключен к верхней части рабочих корпусов или пульсационного корпуса, а объем жидкости Vп (м3) в пульсационном корпусе должен устанавливаться не менее

где р0 - абсолютное давление воздуха в пульсационных корпусах в начале цикла сжатия, Па;

рк - абсолютное давление воздуха в пульсационных корпусах в конце цикла сжатия, Па;

Vвp - сумма объемов воздуха в рабочих корпусах при давлении р0, м3, при этом в пульсационном корпусе установлен отбойник.

В известном аппарате достигается повышение надежности и эффективности. При пульсациях за счет колебательного движения жидкости относительно частиц резко улучшаются условия обтекания частиц, открывается доступ ко всей поверхности частиц. Однако, при проведении процессов, в которых частицы твердой фазы обладают разной плавучестью - как положительной, так и отрицательной (и, как правило, полидисперсным составом), например, при использовании активированного угля в качестве адсорбента для очистки сточных вод нефтеперерабатывающих и других предприятий, использование известного аппарата затруднено, поскольку значительная часть твердых частиц плавает на поверхности жидкости и при пульсациях их выбрасывает наверх. Эти частицы налипают на внутреннюю поверхность аппарата и могут оставаться там, образовывая стойкую пастообразную массу. В итоге не весь объем частиц, загруженных в аппарат, участвует в процессе, что снижает эффективность энергетических затрат и степень использования твердой фазы (емкость пор при адсорбции, объем частиц при экстрагировании и т.п.).

Известен пульсационный аппарат (МПК B01D 35/20 (2006.01), B01D 11/02 (2006.01), B01J 8/40 (2006.01), пат. РФ №2297869, 2006 г.), включающий цилиндрический корпус, патрубки для подвода пульсаций, подачи суспензии, отвода фильтрата и сгущенной суспензии, фильтрующую перегородку, разделяющую корпус на камеру сгущения и камеру фильтрата, к которой подключен трубопровод с пульсационной камерой, патрубки подачи суспензии, отвода фильтрата и сгущенной суспензии оборудованы управляемыми клапанами, причем аппарат снабжен датчиками и системой управления, с возможностью управления клапаном на патрубке отвода фильтрата по сигналам, поступающим в систему управления от датчиков давления и уровня жидкости в пульсационной камере, а также с возможностью управления клапанами на патрубках подачи суспензии, отвода сгущенной суспензии и отвода фильтрата по сигналам, поступающим в систему управления от датчиков уровня осадка и перепада давления между камерой сгущения и камерой фильтрата.

Благодаря заявленным в изобретении параметрам достигается повышение надежности и эффективности аппарата, а также снижаются энергетические затраты. Вместе с тем, при обработке частиц твердой фазы, обладающих разной плавучестью - как положительной, так и отрицательной (и при этом зачастую характеризующихся полидисперсным составом), легкие фракции твердой фазы (обладающие положительной плавучестью) будут всплывать на поверхность, при понижении уровня (при частичном сливе) будут практически исключены из массообменных процессов, а при выгрузке твердой фазы могут оставаться в аппарате, забивая отверстие в сливном штуцере, поскольку над ними нет слоя жидкости, способного промыть проходное сечение штуцера. Все это ухудшает эксплуатационные характеристики известного аппарата.

Наиболее близким к заявляемому является пульсационный аппарат (МПК B01D 11/02 (2000.01), B01D 12/00 (2000.01), пат. РФ №2205677, 2003 г.), содержащий корпус с днищем, закрытый сверху крышкой, и помещенный в него контейнер для частиц, верхняя часть боковой стенки которого непроницаемая, а нижняя часть и днище проницаемые, а также побудитель колебаний давления и технологические патрубки, побудитель колебаний давления подключен к верхней части кольцевой полости, образованной боковой стенкой контейнера и корпусом аппарата, причем форма контейнера повторяет с зазором δ форму внутренней поверхности корпуса с днищем, а крышка аппарата соединена с кольцевой полостью посредством одного или нескольких переточных каналов, причем зазор δ выполнен постоянным по всей высоте контейнера либо зазор δ выполнен постоянным по всей высоте верхней непроницаемой части контейнера и равным δ0, а в нижней части изменяется по закону

где δ0 - зазор между корпусом и контейнером в его верхней части, м;

δk - зазор между корпусом и контейнером в самой нижней точке его боковой стенки и между днищами контейнера и аппарата, м;

h - высота нижней проницаемой части боковой стенки контейнера, м;

s - координата, отсчитываемая вертикально вниз от стыка верхней и нижней частей боковой стенки контейнера, м,

а переточные каналы снабжены регулирующими клапанами.

В известном изобретении достигается повышение объемной концентрации частиц по отношению к общему объему среды в аппарате, увеличение эффективности и надежности аппарата. Тем не менее, известный аппарат не приспособлен для работы с частицами твердой фазы, обладающими разной плавучестью - как положительной, так и отрицательной, встречающиеся при наличии полидисперсности распределения размеров, когда мелкие частицы быстро пропитываются жидкостью и оседают, а крупные сохраняют плавучесть. При использовании таких частиц происходит их всплывание, и они колеблются на поверхности жидкости, практически повторяя ее пульсации, некоторые частицы при этом выбрасывает выше уровня жидкости и они налипают на внутренние стенки аппарата. В итоге снижаются эксплуатационные характеристики известного аппарата.

Задача предлагаемого изобретения - повышение эффективности работы аппарата и степени использования твердой фазы, особенно при обработке частиц твердой фазы, обладающих разной плавучестью и (или) полидисперсным составом за счет оптимального организации потоков жидкости как через тяжелую, так и через легкую фракцию твердой фазы.

Поставленная задача достигается тем, что в пульсационном аппарате для проведения массообменных процессов в гетерогенных системах жидкость - твердые частицы, содержащем корпус с днищем, закрытый сверху крышкой с горловиной, в которую помещен контейнер для твердых частиц, верхняя часть боковой стенки которого непроницаемая, а нижняя часть проницаемая, а также побудитель колебаний давления и технологические патрубки, подключенный к верхней части кольцевой полости, образованной боковой стенкой контейнера и корпусом аппарата, согласно изобретению, контейнер в верхней части оборудован дополнительным фланцевым разъемом, в котором установлена решетка, а днище контейнера имеет форму эллипсоида вращения с осью, совпадающей с осью контейнера, одна из полуосей которого равна радиусу контейнера, а вторая полуось в 1-3 раза меньше первой, к кольцевой полости присоединен штуцер с обратным клапаном, над решеткой установлена труба со штуцером и обратным клапаном, причем пространство контейнера между днищем и решеткой заполнено твердой фазой на 0,5-0,8 от объема данного пространства.

Поставленная задача достигается также тем, что в пульсационном аппарате для проведения массообменных процессов в гетерогенных системах жидкость - твердые частицы, содержащем корпус с днищем, закрытый сверху крышкой с горловиной, в которую помещен контейнер для твердых частиц, верхняя часть боковой стенки которого непроницаемая, а нижняя часть проницаемая, а также побудитель колебаний давления и технологические патрубки, подключенный к верхней части кольцевой полости, образованной боковой стенкой контейнера и корпусом аппарата, согласно изобретению контейнер в верхней части оборудован дополнительным фланцевым разъемом, в котором установлена решетка, а днище контейнера имеет форму рассекателя потока, подобную криволинейному конусу, образованную вращением вокруг оси контейнера четверти эллипса, одна из полуосей которого равна радиусу контейнера, а вторая полуось в 1-3 раза меньше первой, к кольцевой полости присоединен штуцер с обратным клапаном, над решеткой установлена труба со штуцером и обратным клапаном, причем пространство контейнера между днищем и решеткой заполнено твердой фазой на 0,5-0,8 от объема данного пространства.

Поставленная задача достигается также тем, что в пульсационном аппарате штуцер с обратным клапаном установлен на высоте, не превышающей уровень нижней проницаемой части контейнера, а нижний срез трубы со штуцером и обратным клапаном установлен на 1-3 калибра трубы выше решетки.

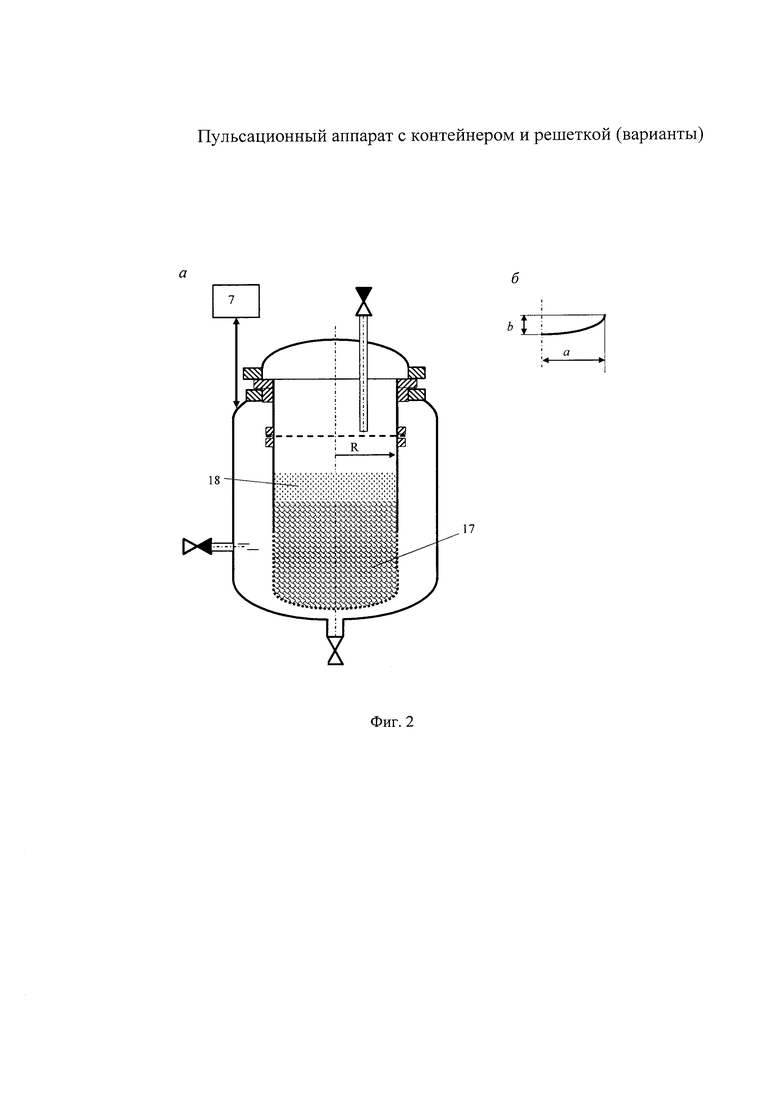

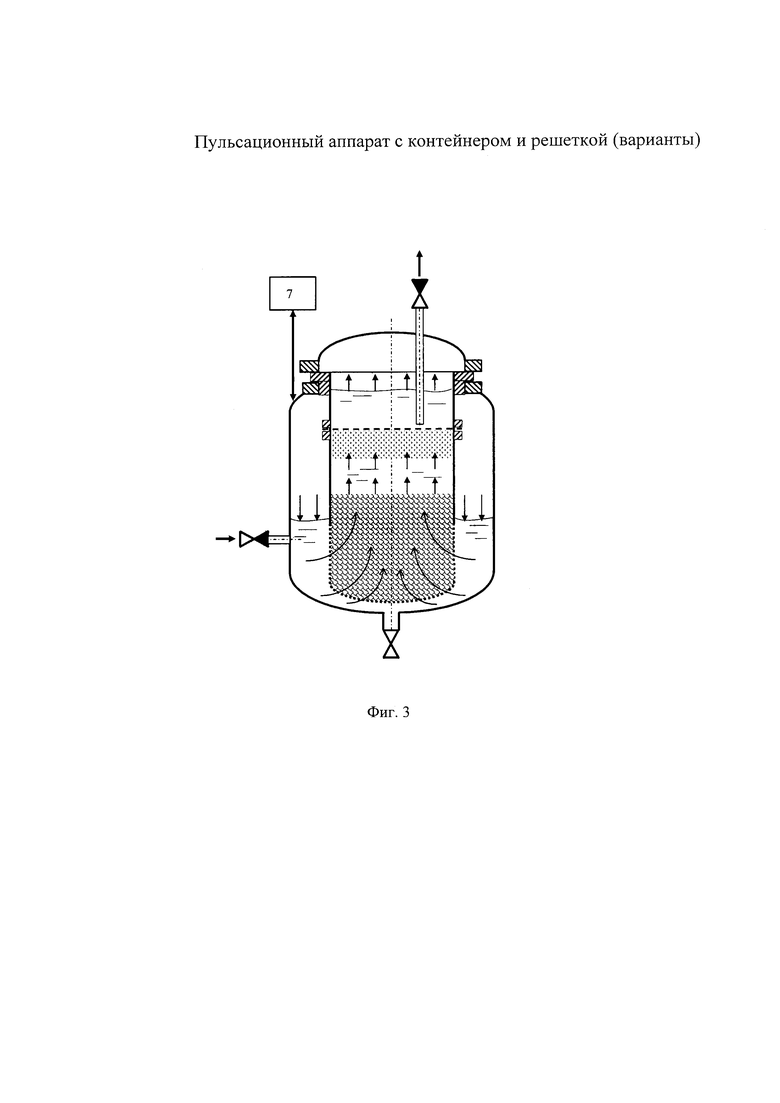

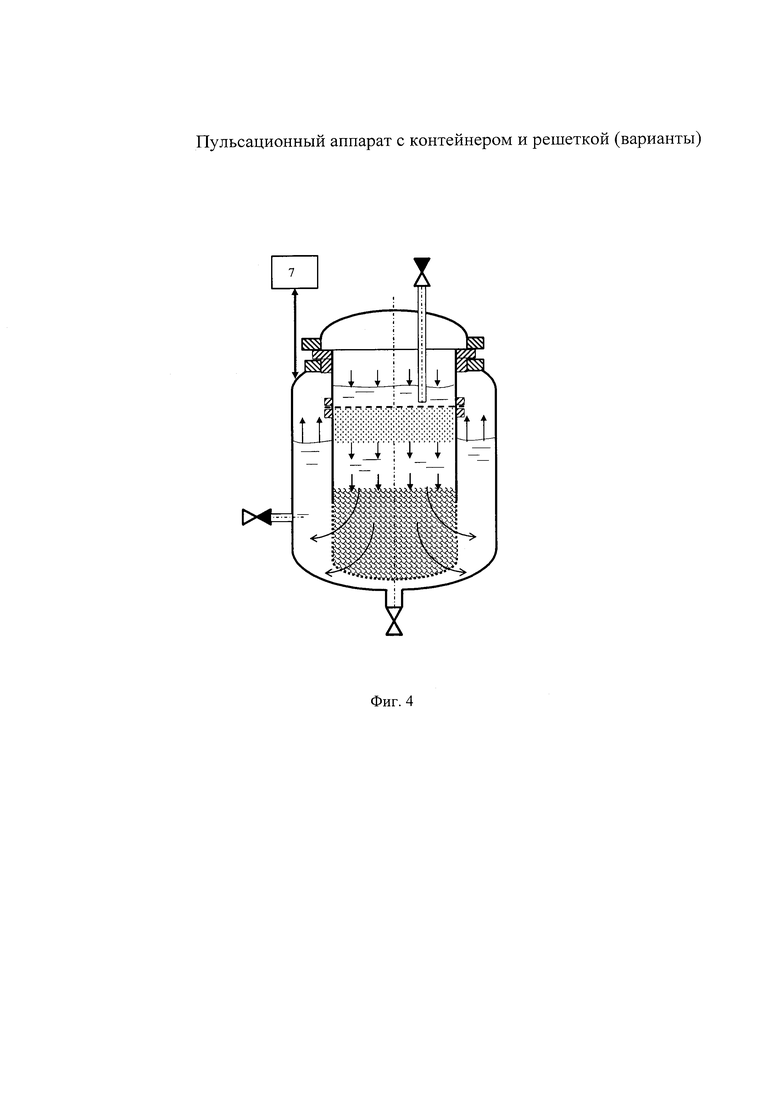

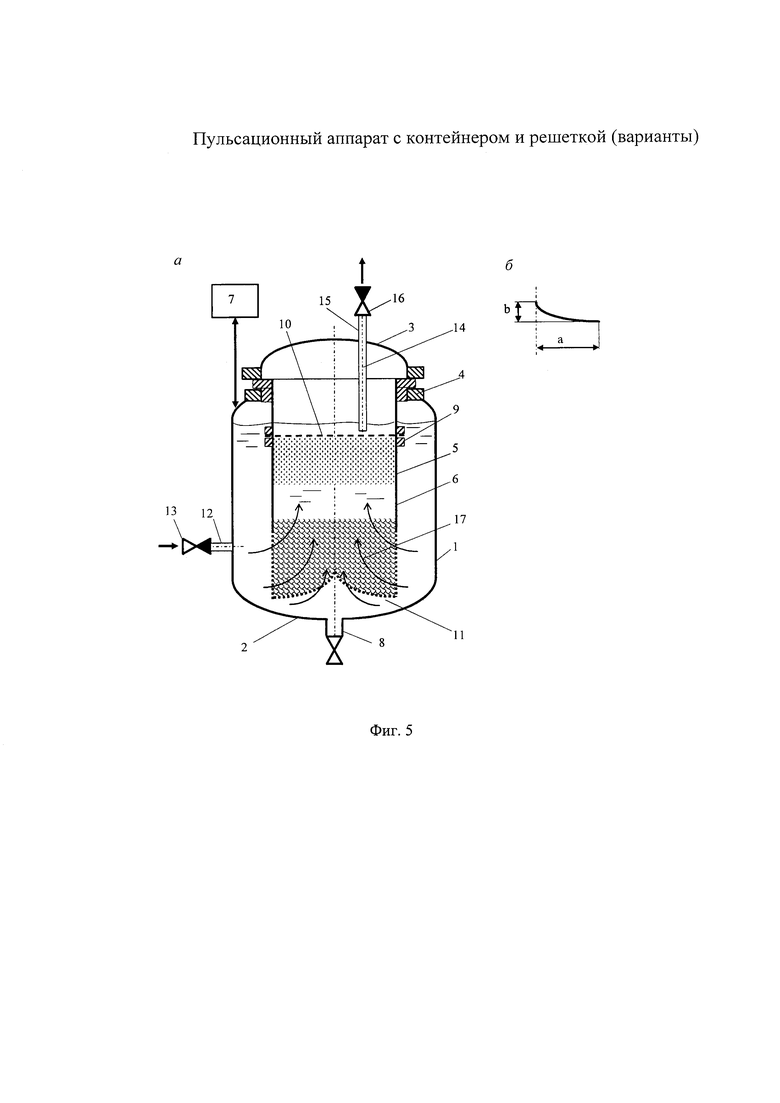

На фиг. 1 и 5 показаны варианты реализации предлагаемого устройства: на фиг. 1 - днище контейнера имеет форму эллипсоида вращения с осью, совпадающей с осью контейнера, на фиг. 5 - вариант аппарата, в котором днище контейнера имеет форму рассекателя потока, подобную криволинейному конусу. На фиг. 2а показано состояние аппарата после загрузки твердой фазы, когда аппарат подготовлен к подаче жидкости, на фиг. 2б - форма днища контейнера в виде эллипсоида вращения с осью, совпадающей с осью контейнера. На фиг. 3 изображено поведение гетерогенной среды в аппарате в фазе «прямого» импульса, т.е. когда импульс давления распространяется от генератора пульсаций, а на фиг. 4 - в фазе «обратного» импульса, т.е. когда давление в генераторе пульсаций падает до нуля или меняет знак на отрицательный. На фиг. 6 представлен вариант аппарата, изображенного на фиг. 5, но с непроницаемым днищем контейнера.

На фиг. 2-4 показаны стадии процесса для аппарата, изображенного на фиг. 1. Для аппарата по вариантам, представленным на фиг.5 и 6, стадии процесса выглядят аналогично.

Пульсационный аппарат для проведения массообменных процессов в гетерогенных системах жидкость - твердые частицы (фиг. 1 и фиг. 5) содержит корпус 1 с днищем 2, закрытый сверху крышкой 3 с горловиной 4, в которую помещен контейнер 5 для твердых частиц, верхняя часть боковой стенки 6 которого непроницаемая, а нижняя часть проницаемая, а также побудитель колебаний давления (генератор пульсаций) 7 и технологические патрубки 8 (остальные условно не показаны), подключенный к верхней части кольцевой полости, образованной боковой стенкой 6 контейнера 5 и корпусом 1 аппарата. Контейнер 5 в верхней части оборудован дополнительным фланцевым разъемом 9, в котором установлена решетка 10. Днище 11 контейнера 5 имеет форму эллипсоида вращения с осью, совпадающей с осью контейнера 5, одна из полуосей а которого (фиг. 2а, б) равна радиусу контейнера R (а=R), а вторая полуось b в 1-3 раза меньше первой

(b=а/(1-3)). Наиболее распространенным в промышленной практике является вариант b=а/2. Случай b=а соответствует полусферической форме днища.

К кольцевой полости присоединен штуцер 12 с обратным клапаном 13, над решеткой 10 установлена труба 14 со штуцером 15 и обратным клапаном 16. После загрузки твердой фазы в аппарат (фиг. 2) пространство контейнера между днищем 11 и решеткой 10 заполнено твердой фазой - тяжелой фракцией 17 и легкой фракцией 18 на 0,5-0,8 от объема данного пространства. Разделение твердой фазы на фракции происходит при заполнении аппарата жидкостью.

Отличительной особенностью варианта аппарата, представленного на фиг. 5а, является выполнение днища 11 контейнера 5 в форме рассекателя потока, подобной криволинейному конусу, образованной вращением вокруг оси контейнера четверти эллипса, показанного на фиг.5б, одна из полуосей а которого равна радиусу контейнера R (а=R), а вторая полуось b в 1-3 раза меньше первой (b=а/(1-3)). Днище 11 в форме рассекателя потока позволяет исключить появление застойной зоны в слое твердой фазы в нижней части контейнера и способствует достижению указанного выше технического результата.

Использование дополнительного фланцевого разъема 9 позволяет установить решетку 10, которая в свою очередь служит для удержания легкой фракции твердой фазы 18, обладающей положительной плавучестью, от уноса в выпускную трубу 14.

Заполнение пространства контейнера 5 между днищем 11 и решеткой 10 твердой фазой на 0,5-0,8 от объема данного пространства позволяет сохранить, с одной стороны, достаточно пространства для движения (расширения) твердой фазы при псевдоожижении (при превышении доли занятого твердой фазой объема от объема между днищем 11 и решеткой 10 значения 0,8 слой твердой фазы может лишь незначительно расшириться), с другой, этот объем используется достаточно эффективно (в случае, если доля занятого твердой фазой объема от объема между днищем 11 и решеткой 10 меньше значения 0,5 существенно снижается масса загруженной в аппарат твердой фазы, и объем аппарата используется недостаточно эффективно).

Днище 11 контейнера 5 предпочтительно проницаемое, как показано на фиг. 1-5, поскольку это способствует более равномерному распределению потоков жидкости через слой частиц.

Выполнение днища 11 контейнера 5 непроницаемым, как показано на фиг. 6, позволяет при необходимости организовать потоки жидкости через нижний тяжелый слой 17 твердой фазы только в радиальном направлении, что целесообразно, например, при наличии мелкой фракции в твердой фазе и позволяет избежать проваливания мелких частиц через перфорации в днище 11 контейнера 5 и забиванию перфорации. Такой вариант исполнения целесообразен также, если по каким-либо причинам необходимо, чтобы днище 11 контейнера 5 плотно лежало на днище 2 аппарата, когда доступ жидкости под днище 11 ограничен или невозможен.

Установка штуцера 12 с обратным клапаном 13 на высоте, не превышающей нижнюю проницаемую часть контейнера, обеспечивает подачу обрабатываемой жидкости непосредственно в зону ее контакта с твердой фазой - поглотителем (сорбентом), находящейся в контейнере 5. При этом подаваемая через штуцер 12 жидкость непрерывно смешивается с объемом жидкости, находящейся в кольцевом пространстве между корпусом 1 аппарата и контейнером 5, даже при пульсациях находясь под уровнем жидкости в аппарате.

Установка нижнего среза трубы 14 со штуцером 15 и обратным клапаном 16 на 1-3 калибра (т.е. внутреннего диаметра) трубы выше решетки 10 способствует, с одной стороны, снижению гидравлического сопротивления при входе в трубу 14 (при расстоянии между нижним срезом трубы 14 и решеткой 10 меньше одного калибра трубы сопротивление возрастает), с другой стороны, при увеличении расстояния между нижним срезом трубы 14 и решеткой 10 более трех калибров возрастает риск попадания в трубу 14 газа и неполного вытеснения объема жидкости из надрешетного пространства контейнера 5.

Техническим результатом является повышение эффективности работы аппарата и степени использовании твердой фазы, улучшение условий перемешивания фаз, особенно при обработке частиц твердой фазы, обладающих разной плавучестью и (или) полидисперсным составом за счет оптимального ограничения движений как тяжелой, так и легкой фракции твердой фазы, рационального сочетания процессов псевдоожижения и фильтрации в одном аппарате на разных стадиях пульсаций и в разных элементах. Этот результат достигается за счет применения конструкции контейнера 5 с дополнительным фланцевым разъемом 9 и решеткой 10, а установка труб 12 на 14 с обратными клапанами 13 и 16 позволяет реализовать непрерывный процесс работы аппарата.

Заявляемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

Источник пневматических пульсаций 7 выполнен в виде мембранного или сильфонного блока (на фиг. 1-6 показан упрощенно), либо в виде управляемого пневматического клапана, соединенного с источником сжатого газа-инерта для передачи энергии давления рабочей среде в аппарате на стадии подачи газа и с атмосферой (через систему конденсации паров и очистки газа, на фиг. 1-6 не показана) - для сброса накопленной энергии давления на стадии сброса газа.

Аппарат работает следующим образом. Контейнер 5 с крышкой 3 извлекают из корпуса 1 аппарата, разбирают фланцевый разъем 9, вынимают решетку 10 и заполняют нижнюю часть контейнера 5 (между днищем 11 и решеткой 10) твердой фазой 0,5-0,8 от ее объема. Установив решетку 10, уплотняют фланцевый разъем 9 и помещают контейнер 5 с крышкой 3 в корпусе 1, закрепляя болтовые соединения в горловине 4 (состояние показано на фиг. 2). Через штуцер 12 предварительно заполняют аппарат жидкостью до уровня, примерно соответствующего уровню решетки 10, так, чтобы над уровнем жидкости в кольцевом зазоре оставался объем газа.

Включают побудитель колебаний давления 7, который в фазе прямого импульса нагнетает давление в кольцевом пространстве между контейнером 5 и корпусом 1 аппарата (фиг. 3). При заполнении аппарата жидкостью и в особенности после начала пульсаций происходит расслоение твердой фазы на легкую и тяжелую фракции. Тяжелая фракция 17 твердой фазы (с отрицательной плавучестью) остается в нижней части контейнера. Легкая фракция 18 твердой фазы (с положительной плавучестью) всплывает, поднимаясь до решетки 10.

При прямом импульсе пульсаций (фиг. 3) обрабатываемая жидкость псевдоожижает слой тяжелой фракции твердой фазы 17, который расширяется, поднимаясь почти до уровня легкой фракции 18, и при этом обрабатываемая жидкость фильтруется через легкую фракцию 18, прижимая ее к решетке 10. Движение жидкости показано стрелками на фиг. 3. Поступающая под давлением, создаваемым насосом (на фиг. 1-6 не показан), через штуцер 12 и обратный клапан 13 жидкость смешивается с основным объемом жидкости в аппарате и вовлекается в процессы псевдоожижения и фильтрации. Давление под крышкой 3 в контейнере 5 возрастает. Под действием избыточного давления обратный клапан 16 открывается и обработанная жидкость выводится из аппарата через трубу 14 и штуцер 15.

При обратном импульсе пульсаций (сброс давления побудителем колебаний давления 7, фиг. 4) жидкость, перемещаясь сверху вниз из пространства над решеткой 10, псевдоожижает легкую фракцию 18 твердой фазы, а в нижней части контейнера происходит фильтрация жидкости через слой тяжелой фракции 17 твердой фазы, которая прижимается к днищу 11 и боковой проницаемой (перфорированной) поверхности контейнера 5. Таким образом, и тяжелая, и легкая фракции твердой фазы проходят через стадии псевдоожижения и фильтрации, но эти процессы происходят в верхней и нижней частях контейнера в противофазе.

При каждой пульсации в ходе псевдоожижения и фильтрации происходит активный массообмен между жидкостью и твердой фазой (экстрагирование, адсорбция, очистка сточных вод сорбентом и т.п.). В отличие от аппаратов с неподвижной твердой фазой, в предлагаемом аппарате происходит постоянная переукладка частиц, открывается доступ к их поверхности, отсутствуют застойные зоны в аппарате. Это способствует тому, что используется вся поверхность твердой фазы, т.е. степень использования твердой фазы возрастает. Чередование фильтрации и псевдоожижения способствует проникновению жидкости вглубь пор под давлением (особенно при фильтрации) и последующему перераспределению частиц по объему аппарата при псевдоожижении. В результате в среднем за период возрастает равномерность распределения пористого объема частиц по объему аппарата.

Аналогичные явления происходят при использовании полидисперсной твердой фазы. В процессе псевдоожижения легкая (мелкодисперсная) фракция поднимается существенно выше тяжелой (крупнодисперсной), но в верхней части контейнера 5 она улавливается решеткой 10, и через нее фильтруется обрабатываемая жидкость. При использовании существующих технических решений мелкодисперсная фракция мешает процессу фильтрации (для аппаратов с неподвижным слоем частиц) или вылетает в выпускную трубу (для аппаратов с псевдоожиженным слоем).

Все вышеуказанные явления и процессы, происходящие в предлагаемом изобретении, приводят к повышению эффективности работы аппарата и степени использования твердой фазы, особенно при обработке частиц твердой фазы, обладающих разной плавучестью и (или) полидисперсным составом за счет оптимального ограничения движений как тяжелой, так и легкой фракций твердой фазы.

Пример конкретного выполнения 1. В аппарат прототипа, содержащий корпус с установленным в нем контейнером с непроницаемой боковой стенкой и проницаемым днищем, загружен активированный уголь БАУ-А.

Модельным раствором для определения процессов очистки является эмульсия «минеральное моторное масло - вода». Минеральное масло имеет следующий состав:

1. щелочные и циклические парафины;

2. циклановые - 75-80%, ароматические - 10-15% и циклано-ароматические углеводороды - 5-15 %;

3. небольшое количество ненасыщенных и алкановых углеводородов.

Активированный уголь БАУ-А имеет широкий диапазон пор, сильно развитую общую пористость. Величина удельной поглощающей поверхности (700-800 м2/г угля). Эти характеристики позволяют эффективно использовать активный уголь БАУ-А для очистки жидкостей от широкого спектра примесей (от мелких, соизмеримых с молекулами йода, до молекул жиров, масел, нефтепродуктов, хлорорганических соединений и др.). Характеристики активированного угля БАУ-А. Адсорбционная активность по йоду не менее 60%. Суммарный объем пор по воде не менее 1,6 см3/г. Насыпная плотность не более 240 г/дм3. Массовая доля влаги не более 10%.

Кажущаяся плотность 1300-1500 кг/м3.

Концентрация нефтепродуктов в сточных водах на нефтехимических предприятиях составляет 3-5 г/мл; концентрация масла из этого диапазона была создана в модельной эмульсии (3,33 мл/л).

В исследованиях для определения концентрации нефтепродуктов в воде использован ИК-спектрометр IRTracer-100 (фирма Shimadzu) + приставка НПВО MIRacle Single horizontal ATR accessory (фирма Pike).

Для процесса очистки использовался аппарат лабораторного масштаба объемом 1 л ,диаметром 85 мм с контейнером высотой 240 мм и диаметром 65 мм. В контейнер засыпан уголь на высоту 100 мм и залита вода на высоту 150 мм. При фильтрации воды с расходом 0,1 л/мин с использованием циркуляционного насоса полосы органики практически полностью исчезают за 120 мин обработки.

Пример конкретного выполнения 2. При проведении того же процесса в аппарате, выполненном из органического стекла по известному изобретению (пат. РФ №2205677), использовались пульсации со следующими параметрами: длительность прямого импульса 0,2 с, длительность паузы 0,1 с, длительность «обратного» импульса 0,4 с.

Было установлено, что активированный уголь в результате работы аппарата был задействован не полностью. Часть активированного угля, обладающая положительной плавучестью, всплыла в воде. Наблюдалось его осаждение на стенках верхней части контейнера. Во время движения жидкости в контейнере, уголь налипает на стенки контейнера, а не колеблется с объемом жидкости. В результате концентрация масла в воде снизилась практически до нулевой лишь за 135 мин обработки.

Пример конкретного выполнения 3. При проведении того же процесса в аппарате, выполненном из органического стекла по предлагаемому изобретению (фиг. 1), использовались пульсации со следующими параметрами: длительность прямого импульса 0,2 с, длительность паузы 0,1 с, длительность «обратного» импульса 0,4 с.

Благодаря наличию решетки 10 активированный уголь с положительной плавучестью удерживался в зоне активных пульсаций воды, не покидая объем, ограниченный проницаемым днищем 11 и решеткой 10. В фазе прямого и обратного импульсов в аппарате происходили явления, описанные в разделе «Аппарат работает следующим образом». В результате обработки исходной эмульсии полностью очищенная от масла вода была получена в предлагаемом аппарате за 32 мин.

Пример конкретного выполнения 4. Условия эксперимента такие же, как в примере 3, но проницаемое днище было выполнено в форме рассекателя потока подобно криволинейному конусу (фиг. 5). Благодаря наличию решетки 10 активированный уголь с положительной плавучестью удерживался в зоне активных пульсаций воды, не покидая объем, ограниченный проницаемым днищем 11 и решеткой 10. В фазе прямого и обратного импульсов в аппарате происходили явления, описанные в разделе «Аппарат работает следующим образом». В результате обработки исходной эмульсии полностью очищенная от масла вода была получена в предлагаемом аппарате за 28 мин.

Таким образом, предлагаемое изобретение позволяет повысить эффективность работы аппарата и степень использования твердой фазы, улучшить условия перемешивания фаз, особенно при обработке частиц твердой фазы, обладающих разной плавучестью и (или) полидисперсным составом за счет оптимального ограничения движений как тяжелой, так и легкой фракций твердой фазы, рационального сочетания процессов псевдоожижения и фильтрации в одном аппарате на разных стадиях пульсаций и в разных элементах - на проницаемом днище 11 (или на проницаемой нижней части контейнера 5) и решетке 10.

Изобретение относится к аппаратам для проведения массообменных процессов в гетерогенных системах жидкость - твердые частицы и может быть использовано в химической, нефтехимической, фармацевтической, пищевой, биотехнологической и других отраслях промышленности. Пульсационный аппарат содержит корпус с днищем и крышкой с горловиной, контейнер для твердых частиц, помещенный в горловину, с образованием между боковой стенкой контейнера и корпусом аппарата кольцевой полости, верхняя часть боковой стенки котнтейнера непроницаемая, а нижняя часть проницаемая, побудитель колебаний давления, подключенный к верхней части кольцевой полости, фланцевый разъем, в котором установлена решетка, труба со штуцером и обратным клапаном, установленная над решеткой, штуцер с обратным клапаном, присоединенный к кольцевой полости, и технологические патрубки. Причем пространство контейнера между днищем и решеткой заполнено твердой фазой на 0,5-0,8 от объема пространства. Днище контейнера имеет форму эллипсоида вращения с осью, совпадающей с осью контейнера, одна из полуосей которого равна радиусу контейнера, а вторая полуось в 1-3 раза меньше первой, или форму рассекателя потока, подобную криволинейному конусу, образованную вращением вокруг оси контейнера четверти эллипса, одна из полуосей которого равна радиусу контейнера, а вторая полуось в 1-3 раза меньше первой. Изобретение обеспечивает повышение эффективности и степени использования твердой фазы, особенно при обработке частиц, обладающих разной плавучестью и (или) полидисперсным составом. 2 н. и 1 з.п. ф-лы, 6 ил., 4 пр.

1. Пульсационный аппарат для проведения массообменных процессов в гетерогенных системах жидкость - твердые частицы, содержащий корпус с днищем, закрытый сверху крышкой с горловиной, в которую помещен контейнер для твердых частиц, верхняя часть боковой стенки которого непроницаемая, а нижняя часть проницаемая, а также побудитель колебаний давления, подключенный к верхней части кольцевой полости, образованной боковой стенкой контейнера и корпусом аппарата, и технологические патрубки, отличающийся тем, что контейнер в верхней части оборудован дополнительным фланцевым разъемом, в котором установлена решетка, а днище контейнера имеет форму эллипсоида вращения с осью, совпадающей с осью контейнера, одна из полуосей которого равна радиусу контейнера, а вторая полуось в 1-3 раза меньше первой, к кольцевой полости присоединен штуцер с обратным клапаном, над решеткой установлена труба со штуцером и обратным клапаном, причем пространство контейнера между днищем и решеткой заполнено твердой фазой на 0,5-0,8 от объема данного пространства.

2. Пульсационный аппарат для проведения массообменных процессов в гетерогенных системах жидкость - твердые частицы, содержащий корпус с днищем, закрытый сверху крышкой с горловиной, в которую помещен контейнер для твердых частиц, верхняя часть боковой стенки которого непроницаемая, а нижняя часть проницаемая, а также побудитель колебаний давления, подключенный к верхней части кольцевой полости, образованной боковой стенкой контейнера и корпусом аппарата, и технологические патрубки, отличающийся тем, что контейнер в верхней части оборудован дополнительным фланцевым разъемом, в котором установлена решетка, а днище контейнера имеет форму рассекателя потока, подобную криволинейному конусу, образованную вращением вокруг оси контейнера четверти эллипса, одна из полуосей которого равна радиусу контейнера, а вторая полуось в 1-3 раза меньше первой, к кольцевой полости присоединен штуцер с обратным клапаном, над решеткой установлена труба со штуцером и обратным клапаном, причем пространство контейнера между днищем и решеткой заполнено твердой фазой на 0,5-0,8 от объема данного пространства.

3. Пульсационный аппарат по п. 1 или 2, отличающийся тем, что штуцер с обратным клапаном установлен на высоте, не превышающей уровень нижней проницаемой части контейнера, а нижний срез трубы со штуцером и обратным клапаном установлен на 1-3 калибра трубы выше решетки.

| ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ОБРАБОТКИ ЖИДКОСТЯМИ ТВЕРДЫХ ЧАСТИЦ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2001 |

|

RU2205677C1 |

| АППАРАТ ПУЛЬСАЦИОННЫЙ ДЛЯ ОБРАБОТКИ СУСПЕНЗИЙ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2005 |

|

RU2297869C2 |

| ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ОБРАБОТКИ ЖИДКОСТЯМИ ТВЕРДЫХ ЧАСТИЦ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2000 |

|

RU2184595C1 |

| US 3870638 A, 11.03.1975. | |||

Авторы

Даты

2018-04-19—Публикация

2017-06-23—Подача