Изобретение может быть использовано для проведения процессов обработки жидкостями твердых частиц, в том числе капиллярно-пористых, таких как промывка, пропитка, растворение (в том числе с химической реакцией), перемешивание, экстрагирование, выщелачивание, и может быть использовано в химической, нефтехимической, фармацевтической, пищевой, лесохимической, гидрометаллургической и других отраслях промышленности.

Известен пульсационный аппарат для обработки жидкостями твердых частиц (МПК 6 С 11 В 1/10, пат. РФ 2049808), содержащий емкость с крышкой, внутри емкости установлены решетчатое ложное днище и подогреватель, в полости емкости размещена заглушенная сверху камера, нижний открытый участок которой расположен под ложным днищем, аппарат снабжен побудителем колебаний давления, который сообщен трубопроводом с внутренней полостью указанной камеры. В известном аппарате ложное днище совместно с заглушенной сверху камерой и боковой проницаемой стенкой образуют контейнер для частиц, который может выниматься вместе с ними. В заглушенной сверху камере, а также под ложным днищем и в кольцевой полости между боковой проницаемой стенкой контейнера и обечайкой аппарата при заполнении аппарата жидкостью будет находиться объем жидкости (до 30-40% от общего объема жидкости в аппарате), пассивно участвующий в обработке частиц, т.к. лишь в стадии нагнетания газа пневматическим побудителем импульсов часть этой жидкости будет омывать частицы, прохода сквозь ложное днище и боковые проницаемые стенки.

В результате этого при эксплуатации известного аппарата приходится заливать в него большее количество жидкости, чем это требуется с точки зрения стехиометрии (при растворении с химической реакцией), т.е. увеличивается расход реактивов; при обработке пропиточными или промывочными растворами увеличивается объем сточных вод (в ряде процессов сточные воды содержат токсины и представляют особую опасность с экологической точки зрения); при экстрагировании снижается концентрация вещества в получаемом экстракте за счет чрезмерного его разбавления. Таким образом, указанный объем жидкости является "паразитным", в большинстве химико-технологических процессов его необходимо сокращать. В известном аппарате такое сокращение не представляется возможным.

Кроме того, в известном аппарате при чрезмерном увеличении продолжительности стадии подачи газа от побудителя колебаний давления возможен прорыв газа через жидкость в камере, ложное днище и слой частиц в газовую полость над слоем частиц. В результате этого жидкость может постепенно выдавливаться из контейнера в камеру, попадая затем в трубопровод побудителя колебаний давления и удаляясь из аппарата. Это может привести к нарушению нормальной работы аппарата и выходу из строя побудителя колебаний давления. Таким образом, известный аппарат обладает недостаточной надежностью.

Известен пульсационный аппарат для обработки жидкостями твердых частиц (МПК 6 B 01 D 11/02, 12/00, пат. РФ 2077362), содержащий один или более одинаковых корпусов, побудитель колебаний давления, причем в каждом корпусе симметрично размещены содержащие обрабатываемую суспензию одинаковые камеры с проницаемыми для жидкости днищами, которые представляют собой контейнеры, вынимаемые из аппарата вместе со слоем частиц, причем в верхней части камеры заглушены и по меньшей мере одна из них соединена с побудителем колебаний давления.

В известном аппарате паразитный объем жидкости находится в трубах, соединяющих корпусы, а также в эллиптических днищах под плоским днищем контейнеров, причем доля паразитного объема может достигать 10-15% и более (например, для стандартного перколятора объемом 500 л и диаметром 800 мм объем жидкости только в отбортованном эллиптическом днище равен 79,6 л, т.е. 15,92%).

При обработке твердых частиц в таком аппарате, особенно склонных к разбуханию, сильно сжимающихся, или полидисперсных частиц, на стадии увеличения давления над слоем в контейнере, соединенным с побудителем колебаний давления, возможно необратимое уплотнение слоя частиц, обусловленное их сжатием, набуханием, переупаковкой частиц в слое, а также эффектом расклинивания, вызванным внутренним трением в слое частиц и внешним трением частиц о стенки контейнера. В результате в контейнере образуется трудно проницаемая для жидкости "пробка" из слоя частиц, амплитуда колебаний жидкости через слой частиц резко падает (практически до нуля), и в остальные контейнеры пульсации давления не передаются. Это приводит к катастрофическому уменьшению эффективности аппарата, поскольку процессы пропитки, промывки, растворения, экстрагирования и т.п. переходят в молекулярно-диффузионную область, а конвективный перенос вещества в таком режиме работы отсутствует. Такой режим работы аппарата можно считать функциональным отказом, т.к. для восстановления работоспособности аппарата требуется проведение дополнительных мероприятий вплоть до разборки аппарата и механического разрушения "пробки", например, вручную. Это свидетельствует о недостаточно высокой надежности аппарата, особенно при обработке склонных к разбуханию, сильно сжимающихся, или полидисперсных частиц.

Известен способ эксплуатации пульсационного аппарата для обработки твердых частиц (МПК 6 B 01 D 11/02, 12/00, пат. РФ 2077362), заключающийся в создании в корпусе аппарата асимметричных гармонических колебаний давления, частоту которых устанавливают равной или близкой частоте собственных колебаний суспензии в аппарате. Известный способ весьма эффективен при обработке суспензий с концентрацией частиц до 40÷45% либо при обработке суспензий с частицами размером не менее 1 мм (при плотности и вязкости жидкости, близких к свойствам воды), когда диссипация в системе мала, т.к. позволяет реализовать преимущества резонансного режима колебаний.

При обработке более концентрированных суспензий, а также частиц с размером менее 1 мм, либо склонных к разбуханию, сильно сжимающихся, или полидисперсных частиц, гидравлическое сопротивление слоя частиц в аппарате резко возрастает, и в результате доминирования сил вязкого трения резонанс не приводит к видимому усилению амплитуды колебаний, т.е. резонансные эффекты не проявляются.

Кроме того, находящаяся в аппарате суспензия ведет себя как нелинейная система: при движении жидкости сквозь слой частиц снизу вверх, обусловленным давлением газа, поступающего из побудителя колебаний, сопротивление псевдоожиженного слоя мало, и жидкость легко проникает из пространства под проницаемым днищем контейнера в пространство над частицами, сжимая находящийся там газ; при сбросе давления в побудителе давления частицы быстро оседают на проницаемое днище контейнера, формируя плотный слой, и жидкость под действием гидростатического давления и давления сжатого ею на стадии нагнетания газа медленно фильтруется сквозь осевший слой частиц сверху вниз. Вследствие высокого гидравлического сопротивления осевшего слоя жидкость не успевает стекать обратно, накапливаясь в процессе колебаний в пространстве над частицами, вплоть до полного перетекания из пространства вне контейнера в контейнер. В результате этого изменяются упругие свойства колебательной системы "колеблющаяся суспензия - газонаполненные упругие элементы", собственная частота системы изменяется, происходит расстройка резонансных колебаний. Вследствие значительного снижения амплитуды колебаний уменьшается роль конвективного переноса в обменных процессах, и процесс переходит в молекулярно-диффузионную область, характеризующуюся малой интенсивностью переноса вещества.

Под действием высокого давления сжатого газа слой сжимаемых частиц может дополнительно уплотняться; порозность слоя при этом уменьшается, а гидравлическое сопротивление возрастает. Помимо этого, по мере набухания (либо переупаковки) частиц сопротивление слоя дополнительно возрастает и вышеописанные явления усугубляются.

Колебательная система "колеблющаяся суспензия - газонаполненные упругие элементы" в известных пульсационных аппаратах обладает нелинейной несимметричной зависимостью упругой силы от перемещения фронта жидкости, особенно при колебаниях с большой амплитудой, например резонансных (Абиев Р.Ш. Резонансная аппаратура для процессов в жидкофазных средах: Автореф. дисс.... д-ра техн. наук/ СПбГТИ. - СПб, 2000, с. 22). Кроме того, часть газа при повышении давления в жидкости может растворяться в ней. В результате этого в процессе нелинейных колебаний средний уровень жидкости в пространстве над частицами в контейнере повышается (Хаяси Т. Вынужденные колебания в нелинейных системах. - М.: Иностр. лит-ра, 1957. - С. 43; Абиев Р.Ш. Определение рациональной геометрии упругих элементов в U-образном аппарате с жидкостью // Журн. хим. и нефтегаз. машиностр., 1998, 1, с. 8-13), и среднее за период давление в газовой полости становится ниже исходного, т.е., например, при исходном атмосферном давлении там возникает разрежение. В результате этого уровень жидкости в пространстве над частицами в контейнере занимает новое, более высокое положение, и не опускается даже после отключения пульсаций. Это явление приводит к тому, что при использовании известного способа выравнивания уровней жидкости в аппарате не происходит даже при весьма продолжительной стадии сброса давления (сутки и более). Переместившаяся в объем контейнера жидкость нарушает динамику аппарата, амплитуда ее колебаний существенно снижается и эффективность процессов обмена в аппарате существенно падает.

Технический результат предлагаемого изобретения - уменьшение паразитного объема жидкости, повышение объемной концентрации частиц по отношению к общему объему среды в аппарате, увеличение эффективности и надежности аппарата.

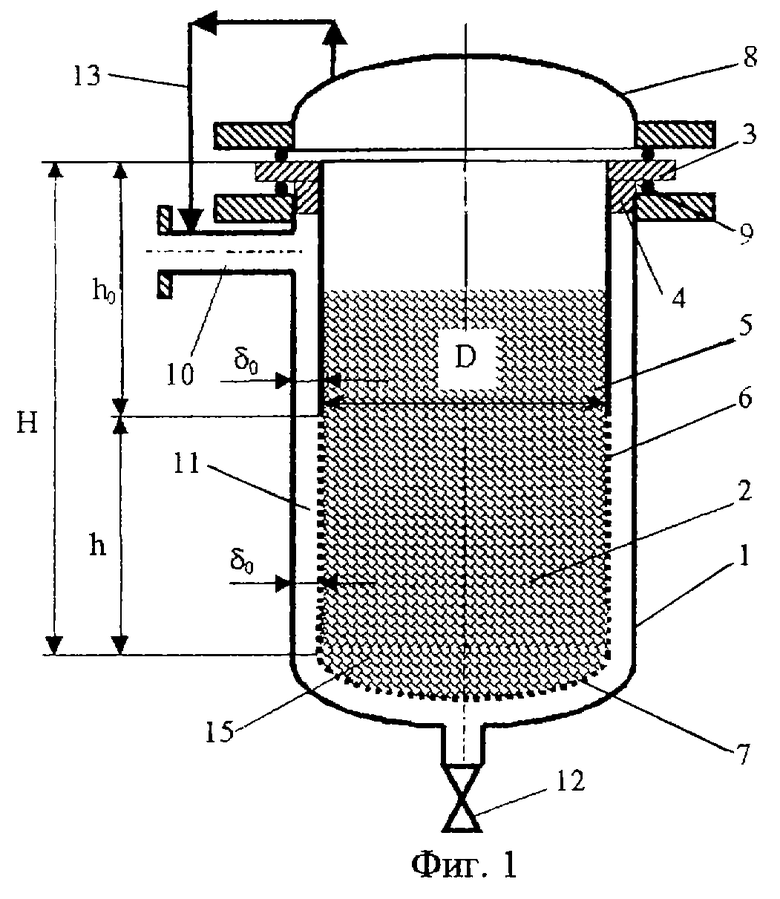

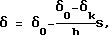

Нужный результат достигается тем, что в пульсационном аппарате для обработки жидкостями твердых частиц, содержащем корпус с днищем, закрытый сверху крышкой, и помещенный в него контейнер для частиц, днище которого проницаемо, а также побудитель колебаний давления и технологические патрубки, верхняя часть боковой стенки контейнера непроницаема, а нижняя часть проницаема, побудитель колебаний давления подключен к верхней части кольцевой полости, образованной боковой стенкой контейнера и корпусом аппарата, причем форма контейнера повторяет с зазором δ форму внутренней поверхности корпуса с днищем, а крышка аппарата соединена с кольцевой полостью посредством одного или нескольких переточных каналов, причем зазор δ выполнен постоянным по всей высоте контейнера либо зазор δ выполнен постоянным по всей высоте верхней непроницаемой части контейнера и равным δ0, а в нижней части изменяется по закону

где δ0 - зазор между корпусом и контейнером в его верхней части, м;

δk - зазор между корпусом и контейнером в самой нижней точке его боковой стенки и между днищами контейнера и аппарата, м;

h - высота нижней проницаемой части боковой стенки контейнера, м;

s - координата, отсчитываемая вертикально вниз от стыка верхней и нижней частей боковой стенки контейнера, м,

а переточные каналы снабжены регулирующими клапанами.

Нужный результат достигается также тем, что способ эксплуатации пульсационного аппарата для обработки жидкостями твердых частиц заключается в подводе периодически изменяющегося давления газа от побудителя колебаний к аппарату, причем гидравлическое сопротивление переточных каналов, посредством которых соединена крышка аппарата с кольцевой полостью, образованной боковой стенкой контейнера и корпусом аппарата, устанавливают таким, чтобы продолжительность процесса выравнивания уровней жидкости в пространстве над частицами и в кольцевой полости составляла 80-95% от продолжительности стадии сброса давления.

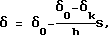

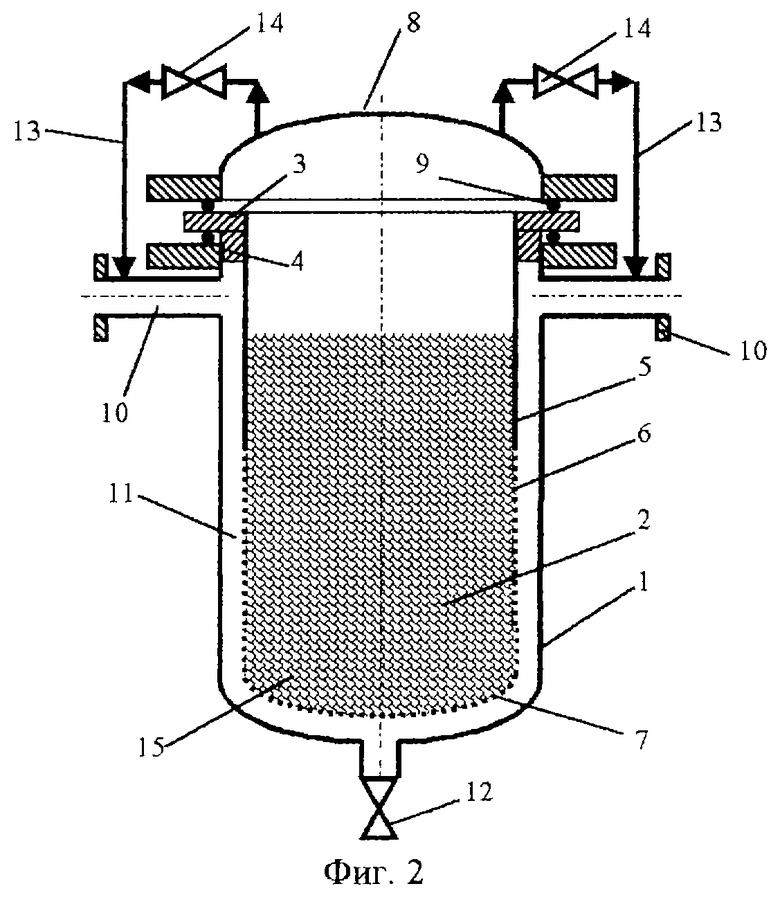

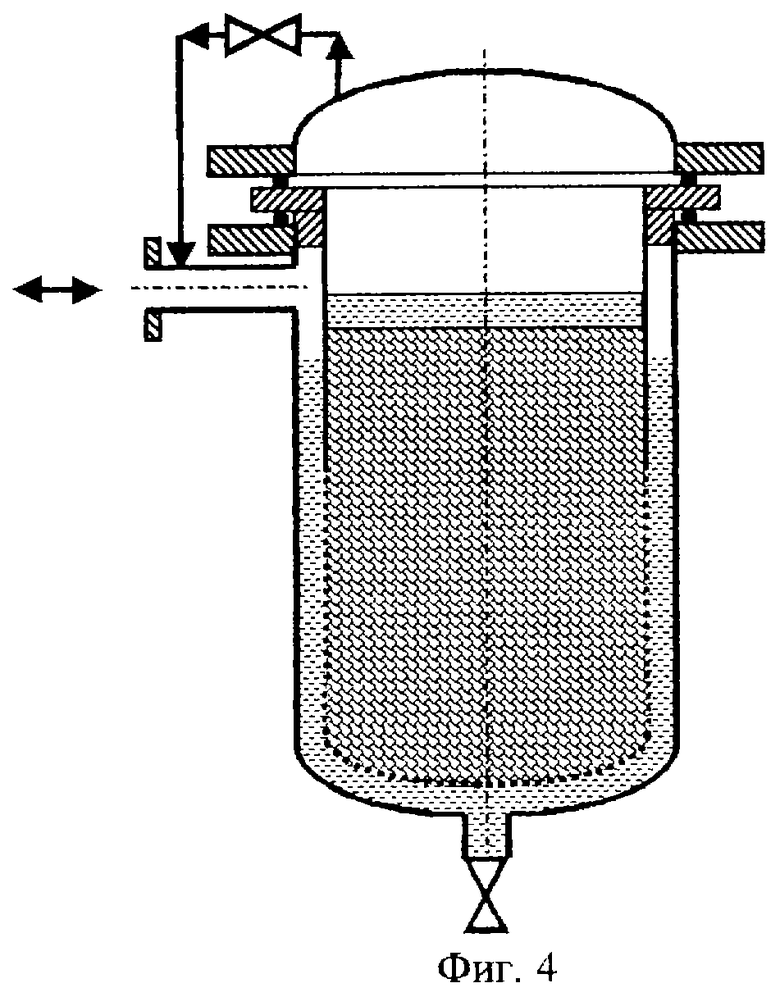

На фиг. 1-4 показаны варианты реализации предлагаемого устройства: на фиг.1,4 - с переточным каналом 13 при постоянном зазоре δ; на фиг.2 - с переточными каналами 13, снабженными регулирующими клапанами 14, при постоянном зазоре δ; на фиг.3 - с переточным каналом 13, снабженном регулирующим клапаном 14, при переменном зазоре δ. Во всех вариантах аппарат состоит из корпуса 1 с днищем, в который помещен контейнер 2, снабженный кольцом 3 с центрующим выступом 4, причем верхняя часть 5 боковой стенки контейнера непроницаемая, а нижняя часть 6 и днище 7 - проницаемые для жидкости и непроницаемые для частиц. Для герметизации аппарата служит крышка 8 и две прокладки 9. Пульсации от побудителя колебаний давления (на схемах условно не показан) подводятся через патрубок 10, соединенный с верхней частью кольцевой полости 11, образованной боковой стенкой 5, 6 контейнера 2 и корпусом 1 аппарата. Клапан 12 служит для слива продукта (либо отработанной жидкости - при промывке частиц). Помимо этого, аппарат может быть оборудован другими технологическими патрубками (для загрузки сырья, подключения манометра и т.д.). Крышка аппарата 8 соединена с кольцевой полостью 11 посредством одного или нескольких переточных каналов 13, которые могут быть снабжены регулирующими клапанами 14 (фиг.2 и 3), позволяющими регулировать гидравлическое сопротивление перетока. Зазор δ может быть выполнен постоянным по всей высоте контейнера (фиг.1 и 2), либо постоянным по всей высоте верхней части 5 контейнера 2 и равным δ0, а в нижней части 6 (фиг.3) изменяющимся по закону

где δ0 - зазор между корпусом и контейнером в его верхней части, м;

δk - зазор между корпусом и контейнером в самой нижней точке его боковой стенки и между днищами контейнера и аппарата, м;

h - высота нижней проницаемой части боковой стенки контейнера, м;

s - координата, отсчитываемая вертикально вниз от стыка верхней и нижней частей боковой стенки контейнера, м.

На фиг.1-3 показаны цилиндрические аппараты с эллиптической формой днища корпуса 1 и соответственно эллиптической формой днища 7 контейнера 2. В аппаратах, например с плоским днищем, днище контейнера также должно быть преимущественно плоским.

Переточные каналы 13, соединяющие объем под крышкой 8 аппарата с кольцевой полостью 11, могут быть выполнены в виде наружных элементов (трубок, шлангов и т. п. ), а также в виде внутренних (отверстия, сопла, диафрагмы, насадки и т.п.). В последнем случае установка на них регулирующих клапанов 14 и управление ими затруднены, т.е. переточные каналы выполняются с определенными размерами (длиной и диаметром), обеспечивающими необходимое гидравлическое сопротивление перетоку газа, такое, чтобы продолжительность процесса выравнивания уровней жидкости в пространстве над частицами (т.е. под крышкой 8) и в кольцевой полости 11 составляла 80-95% от продолжительности стадии сброса давления.

В аппаратах большого диаметра для улучшения равномерности может быть выполнено несколько патрубков 10, распределенных по периметру поперечного сечения корпуса 1 (фиг.2), и колебания от побудителя колебаний давления подводятся к ним синфазно. Соответственно наружные переточные каналы 13 с регулирующими клапанами 14 могут быть подключены непосредственно к одному или к нескольким патрубкам 10 (фиг.2), соединенным с кольцевой полостью 11 и имеющим весьма малое гидравлическое сопротивление.

Отношение высоты Н контейнера 2 к его диаметру D должно находиться преимущественно в диапазоне 1<H/D<3, а отношение высоты h0 непроницаемой части 5 боковой стенки контейнера 2 к его общей высоте Н - преимущественно в диапазоне h0/H=0,5÷0,8.

Зазоры δ0 и δk определяются конкретными свойствами обрабатываемых сред: размерами частиц, плотностью и вязкостью жидкости, а также частотой колебаний давления, генерируемых побудителем. Постоянная небольшая величина зазора упрощает изготовление контейнера и позволяет существенно сократить паразитный объем жидкости, находящейся в кольцевой полости и в пространстве между днищами корпуса 1 и контейнера 2. Выполнение зазора δ переменным по высоте позволяет дополнительно уменьшить паразитный объем жидкости в аппарате, а значит повысить объемную концентрацию частиц по отношению к общему объему среды в аппарате, а также более рационально распределить жидкость по высоте проницаемой части 6 контейнера с учетом путевого расхода жидкости.

Продолжительность процесса выравнивания уровней жидкости в пространстве над частицами и в кольцевой полости по предлагаемому изобретению должна составлять 80÷95% от продолжительности стадии сброса давления, что позволяет с некоторым запасом (5-20%) гарантировать, что в течение стадии сброса давления уровни жидкости в пространстве над частицами, т.е. под крышкой 8 и в кольцевой полости 11 успеют выровняться без ощутимого снижения кпд аппарата. Если принять большие значения (более 95%), то при флуктуациях рабочих параметров (давления газа, свойств жидкости и частиц) выравнивание уровней может не завершиться на стадии сброса давления, и в аппарате возникнет перепад уровней жидкости, приводящий к неблагоприятным последствиям. Если же это соотношение будет менее 80%, что соответствует чрезмерно малому гидравлическому сопротивлению переточных каналов 13 с регулирующими клапанами 14, то это повлечет за собой существенное снижение кпд аппарата, т.к. в этом случае газ под крышкой будет сжиматься в значительной мере не жидкостью, проникающей сквозь частицы, а непосредственно побудителем колебаний через патрубок 10 и переточные каналы 13 с регулирующими клапанами 14.

Предлагаемое устройство работает следующим образом (фиг.4). Контейнер 2, заполненный частицами 15 обрабатываемого сырья, устанавливают в корпус 1 пульсационного аппарата, после чего аппарат герметизируют, т.е. закрывают крышку 8 и клапан 12, и заливают в аппарат жидкость (экстрагент, промывочную жидкость и т.д. в зависимости от назначения аппарата). Включают побудитель колебаний давления, от которого через патрубок 10 подается сжатый газ (например, воздух). Газ, попадая в кольцевую полость 11, начинает вытеснять жидкость из нее в межзерновое пространство, проникая сквозь слой частиц. Уровень жидкости в контейнере поднимается, газ под крышкой 8 сжимается. Небольшая часть газа проникает в пространство под крышкой через переточные каналы 13 и регулирующие клапаны 14, т.к. давление в патрубке 10 выше, чем давление под крышкой 8. Как только давление, создаваемое побудителем колебаний давления, уравновесится суммой давлений сжатого газа, гидростатического столба жидкости и потерей давления в слое частиц, процесс сжатия газа прекратится, и побудитель колебаний давления переключится со стадии нагнетания газа на стадию сброса газа, т.е. патрубок 10 будет соединен, например, с атмосферой или вакуумным ресивером. На стадии сброса давления газ из-под крышки 8 будет быстро стравливаться через переточные каналы 13 и регулирующие клапаны 14 в кольцевую полость 11 и в патрубок 10, а далее - в атмосферу или вакуумный ресивер. Одновременно под действием быстро уменьшающегося перепада давлений жидкость будет перетекать обратно из пространства над слоем частиц в кольцевую полость 11. Благодаря действию почти только гидростатического столба жидкости предотвращается образование "пробки" из слоя частиц и его расклинивание. Далее процесс колебаний повторяется.

Если на стадии нагнетания в результате флуктуации давления произойдет чрезмерное передавливание жидкости газом с последующим проскоком газа в пространство над частицами, то на стадии сброса давления избыточный газ вытеснится через переточные каналы 13 и регулирующие клапаны 14 в патрубок 10, а далее - в атмосферу или вакуумный ресивер. Это способствует повышению надежности работы аппарата.

Любые изменения среднего давления газа под крышкой (повышение или понижение) в предлагаемом устройстве будут выравниваться на стадии сброса давления через систему переточных каналов 13 с регулируемыми клапанами 14. Количество и размеры переточных каналов 13 определяют гидравлическое сопротивление перетоку сжатого газа из-под крышки 8 в кольцевую полость 11, а оттуда - в побудитель колебаний давления и в атмосферу (или вакуумный ресивер). Аналогично, если под крышкой образуется вакуум, переточные каналы 13 способствуют проникновению воздуха под крышку из атмосферы через побудитель колебаний, патрубок 10 и кольцевую полость 11. Это позволяет предотвратить процесс расклинивания слоя частиц и образования в нем "пробки", т.е. приводит к увеличению надежности работы аппарата. Отсутствие пробок в слое частиц обуславливает малое гидравлическое сопротивление слоя частиц движению сквозь него жидкости, а следовательно, и достаточно высокие амплитуды колебаний жидкости. При больших амплитудах колебаний жидкости улучшается межфазный обмен, т.к. начинает доминировать конвективный перенос вещества, улучшается перемешивание жидкости и слоя частиц. Эффективность процессов переноса, а значит и аппарата в целом, увеличивается.

Таким образом, предлагаемое изобретение позволяет добиться вышеуказанного технического результата.

Изобретение относится к оборудованию для обработки жидкостями твердых частиц и может быть использовано в химической, нефтехимической, фармацевтической, пищевой, лесохимической, гидрометаллургической и других промышленностях. Аппарат содержит корпус с днищем, закрытый сверху крышкой, и помещенный в него контейнер для частиц, днище которого проницаемо, а также побудитель колебаний давления и технологические патрубки. Верхняя часть боковой стенки контейнера непроницаема, а нижняя часть проницаема. Побудитель колебаний давления подключен к верхней части кольцевой полости, образованной боковой стенкой контейнера и корпусом аппарата. Форма контейнера повторяет с зазором форму внутренней поверхности корпуса с днищем, а крышка аппарата соединена с кольцевой полостью посредством одного или нескольких переточных каналов. Кроме того, предлагается способ эксплуатации данного пульсационного аппарата, заключающегося в установлении гидравлического сопротивления переточных каналов таким, чтобы продолжительность процесса выравнивания уровней жидкости в пространстве над частицами и в кольцевой полости составляла 80-95% от продолжительности стадии сброса давления. Конструкция данного аппарата и способ его эксплуатации позволяют уменьшить паразитный объем жидкости, повысить объемную концентрацию частиц по отношению к общему объему среды в аппарате, увеличить эффективность и надежность аппарата. 2 с. и 3 з.п.ф-лы, 4 ил.

где δ0 - зазор между корпусом и контейнером в его верхней части, м;

δk - зазор между корпусом и контейнером в самой нижней точке его боковой стенки и между днищами контейнера и аппарата, м;

h - высота нижней проницаемой части боковой стенки контейнера, м;

s - координата, отсчитываемая вертикально вниз от стыка верхней и нижней частей боковой стенки контейнера, м.

| СПОСОБ ОБРАБОТКИ ЖИДКОСТЯМИ КАПИЛЛЯРНО-ПОРИСТЫХ ЧАСТИЦ СУСПЕНЗИЙ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077362C1 |

| Способ химико-термической обработки в кипящем слое | 1972 |

|

SU462897A1 |

| GB 756049 А, 28.08.1956 | |||

| ЭКСТРАКТОР | 1991 |

|

RU2023464C1 |

Авторы

Даты

2003-06-10—Публикация

2001-12-03—Подача