Изобретение относится к пищевой, химической и строительной отраслям промышленности, а именно к производству многокомпонентных смесей сыпучих материалов, в частности к их дозированию.

Известен способ производства смеси на многокомпонентной основе, включающий в себя операции дозирования, перемещения отдозированного материала от блока дозаторов к смесительному устройству и механическое воздействие на отдельные компоненты с целью перемещения последних относительно друг друга [1] .

Недостатком данного способа является то, что он не позволяет получать качественные смеси сыпучих материалов с различными физико-механическими свойствами и как следствие этого - получение неоднородной смеси по всему объему готовой мультикомпонентной композиции.

Наиболее близким предлагаемому по технической сути и достигаемому эффекту является способ приготовления смеси сыпучих материалов, включающий стадии деления дозируемых потоков на микрообъемы компонентов и укладки полученных микрообъемов чередованием компонентов по объему емкости готовой смеси [2].

С целью повышения качества приготавливаемой смеси в известном способе исходные компоненты дозируются и укладываются в емкость в виде микрообъемов, чередующихся по всему объему готовой смеси, что позволяет получать готовые смесевые композиции без последующего перемешивания отдозированных порций исходного материала.

Недостатком данного способа является то, что для его осуществления требуется дополнительная разработка и внедрение соответствующих технических средств; исключение фазы перемешивания из процесса смесеприготовления ведет к потере качества получаемой многокомпонентной смеси из-за наличия концентрационных флуктуаций отдельных компонентов в составе готовой смеси.

Цель изобретения - повышение качества смеси посредством улучшенной подготовки подлежащего перемешиванию материала на этапе его дозирования в смесительный аппарат.

В отличие от прототипа дозирование определенного компонента производится двумя дозаторами ("гомогенное" дозирование), причем один из этих дозаторов (ведущий, задающий) настраивается так, что скважность дозирования материала через него выбирается в соответствии с требуемой рецептурой по данному компоненту, а другой дозатор (ведомый) настраивается на выдачу доз в паузы работы задающего дозатора. Тем самым при относительном равенстве величин расходов компонента через оба дозатора достигается наиболее равномерная, т.е. лишенная значительных флуктуаций (пульсаций), подача материала от дозирующего блока к смесителю, тем самым создавая предпосылки для более качественного перемешивания материалов.

Способ осуществляется следующим образом.

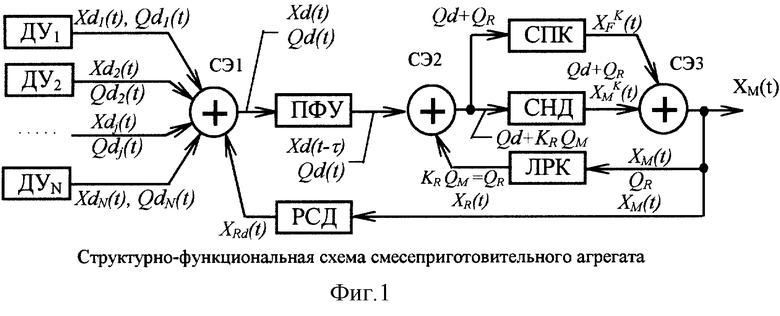

Общая структурно-функциональная схема (СФС) исследуемого агрегата представлена на фиг. 1. Дозаторы формируют сигналы весовых расходов Xdi(t),  номер ДУ, Qdi(t) - масса материала, подаваемого от i-го дозатора на питающе-формирующий узел (ПФУ) и далее на вход смесителя непрерывного действия (СНД); СЭ - суммирующие элементы; СПК - согласно-параллельный канал; ЛРК и РСД - соответственно локальный и глобальный (для передачи материала смеси с выхода смесителя на СЭ1) рецикл-каналы. На СФС обозначены параметры материалопотоков в виде мгновенных расходов (концентраций) X(t) и масс вещества Q(t).

номер ДУ, Qdi(t) - масса материала, подаваемого от i-го дозатора на питающе-формирующий узел (ПФУ) и далее на вход смесителя непрерывного действия (СНД); СЭ - суммирующие элементы; СПК - согласно-параллельный канал; ЛРК и РСД - соответственно локальный и глобальный (для передачи материала смеси с выхода смесителя на СЭ1) рецикл-каналы. На СФС обозначены параметры материалопотоков в виде мгновенных расходов (концентраций) X(t) и масс вещества Q(t).

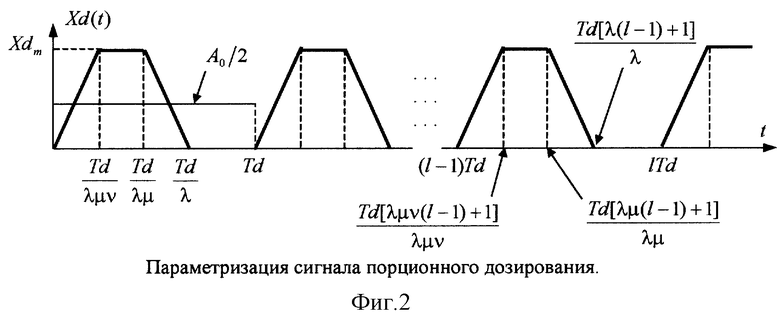

При реализации процесса дозирования дозаторами порционного типа возникает проблема неадекватной подготовленности дозирующего материалопотока по его расходно-временной структуре. Это значит, что формируемые при дозировании дозы материала могут занимать на периоде дозирования Td небольшой интервал по сравнению с длительностью паузы (фиг. 2). При достаточно большом расходе материала через дозатор и крутых начальном и заднем фронтах дозирующего импульса (что зачастую имеет место на практике, особенно при дозировании веществ с весьма малыми массовыми долями в составе приготавливаемой смесевой композиции) установленные после блока дозирующих устройств элементы смесеприготовительного агрегата (СМТТА), в частности транспортно-формирующий узел и блок смесительного устройства, включающий собственно смесительный аппарат и внешние каналы направленной передачи материалопотоков, не справляются с высокими флуктуационными показателями загрузочных расходов, что отрицательно сказывается на структуре выходного потока смесителя, приводя в результате к низким качественным показателям итоговой смеси. Для устранения подобного недостатка необходимо гармонизировать поток разгрузки дозатора, приводя его к форме, соответствующей минимальным пульсациям. При этом возможны следующие варианты.

1. Снизить скорость нарастания массового расхода дозатора и интенсивность отсечки материала в режиме формирования дозы. Это определяется соответствующим способом настройки дозатора, при котором увеличиваются длительности входа дозатора в номинальный режим дозирования и вывода дозатора из него. Такой режим работы возможен только при относительно низких частотах дозирования (больших периодах формирования доз) и, как следствие, высоких массовых расходах вещества через дозатор.

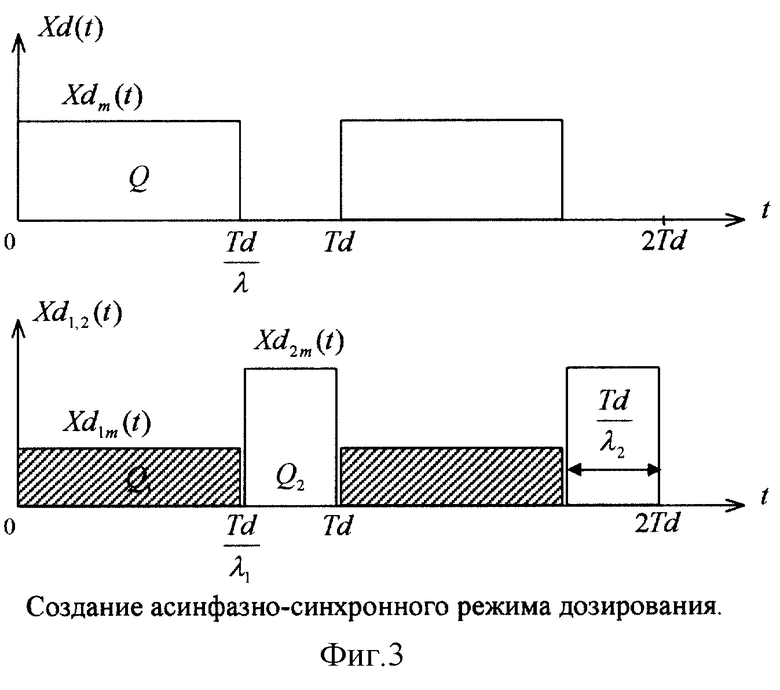

2. Сохраняя высокую крутизну входа и выхода из номинального режима дозирования (режим близкий к выдаче "прямоугольных" доз) и задавая любую требуемую длительность формирования дозы на периоде дозирования, заполнить паузу, в течение которой дозатор блокирует операцию разгрузки материала, очередной порцией того же материального компонента. Физически это возможно только при наличии второго дозатора, работающего синхронно (то есть на одной и той же частоте разгрузки) с первым дозатором в паре. Такой вид дозирования уместно назвать асинфазно-синхронным дозированием гомогенного типа, поскольку расходные дозы вещества парных дозаторов сдвинуты один относительно другого по фазе (по времени), формируя, таким образом, дозы асинфазно; при этом дозаторы работают на одной частоте, т.е. синхронно, выдавая дозы одного и того же компонента, т.е. являются гомогенными.

Следует отметить, что при подобном способе дозирования расходы в потоках гомогенных дозаторов могут отличаться по величине, однако при этом пульсации сигналов дозирования будут напрямую определяться значением разности этих расходов. Следовательно, с точки зрения минимизации флуктуаций выходных потоков целесообразно формировать расходные значения у обоих дозаторов на соизмеримом уровне (в идеале, делать их равными).

При условии формирования "прямоугольной" дозы одним дозатором ее масса определяется по формуле

откуда

Xdm = Qλ/Td, (1)

где λ = Td/τd,τd - длительность импульса дозирования (фиг. 3).

При дополнении основного дозатора гомогенным, работающим в асинфазно-синхронном режиме, необходимо обеспечить постоянство выдаваемой ими в сумме порции материала, определенной рецептурой смеси

Q=Q1+Q2 (2)

Гомогенное дозирование возможно при соблюдении следующих условий:

- Td1 = Td; λ1 = λ; Xd1m < Xdm; Xdm ≤ Xd2m ≥ Xdm при λ≤2,0; (3)

- Td1 = Td; λ1 = λ; Xd1m < Xdm; Xd2m < Xdm при λ>2,0; (4)

Параметризация гомогенного режима дозирования проиллюстрирована на фиг. 3.

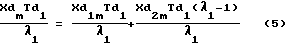

Из условия (2) запишем

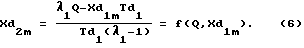

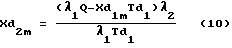

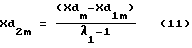

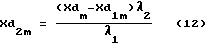

На основании (1), решая (5) относительно Xd2m, получаем зависимость максимума расхода через второй дозатор в виде функции массовой доли Q дозируемого в гомогенном режиме компонента и расхода Xd1m через первый (основной) дозатор

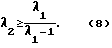

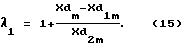

Установим взаимосвязь между скважностями дозирования для пары гомогенных дозаторов. Поскольку λ1 = Td/τd1 и λ2 = Td/τd2, где τd1 и τd2- длительности формирования доз первым и вторым гомогенными дозаторами, получим

и соответственно (7)

(7)

На фиг. 3 графически представлена реализация рассмотренного режима дозирования. Помимо сигнала основного дозирования Xd1m(t), здесь также изображен сигнал дополняющего дозатора Xd2m(t), скважность которого выбирается в соответствии с выражением

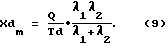

С целью снижения флуктуаций концентрации компонента в составе многокомпонентной смеси его расход через оба дозатора принимается одинаковым и рассчитывается по формуле

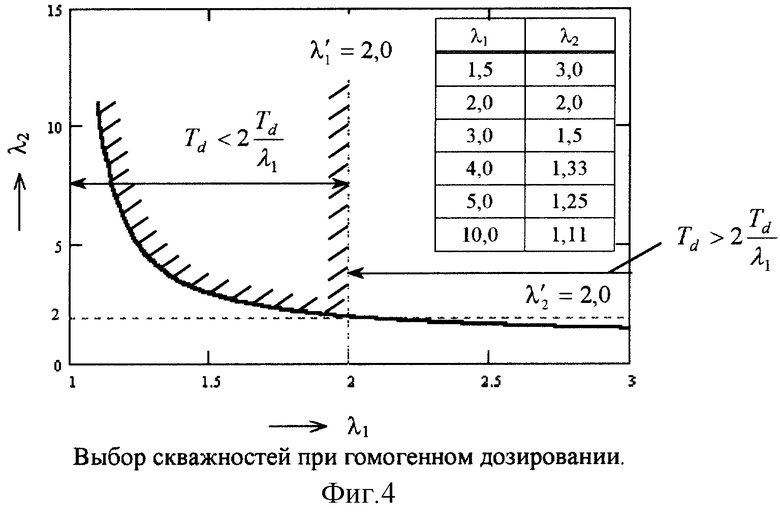

На фиг. 4 приведена зависимость, по которой выбирается диапазон значений интервала формирования доз компонента дополняющим дозатором в соответствии с (7). Заштрихованная область является оптимальной при выборе режима гомогенного дозирования, обеспечивающего минимизацию пульсаций выходных материалопотоков.

Зависимости расхода через второй дозатор в виде функций f1(Q, Xd1m, λ2,λ1), f2(Xdm, Xd1m, λ1) и f3(Xdm, Xd1m, λ1,λ2) соответственно имеют вид

Заметим, что все расчеты сделаны для условия минимально возможной скважности λ1 = λ1/(λ1-1), которая в состоянии обеспечить минимальные пульсации в суммарном дозирующем потоке гомогенной пары.

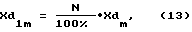

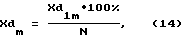

Для выполнения условий (3) и (4) значения расходов материалопотока через первый дозатор выбирались по формуле

где N - выраженная в процентах часть от расхода Xdm одиночного дозатора.

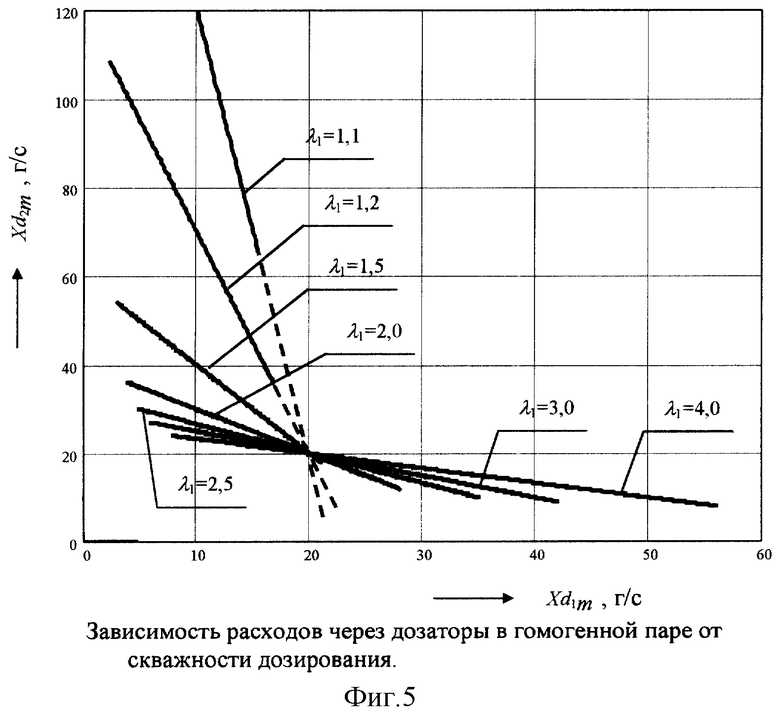

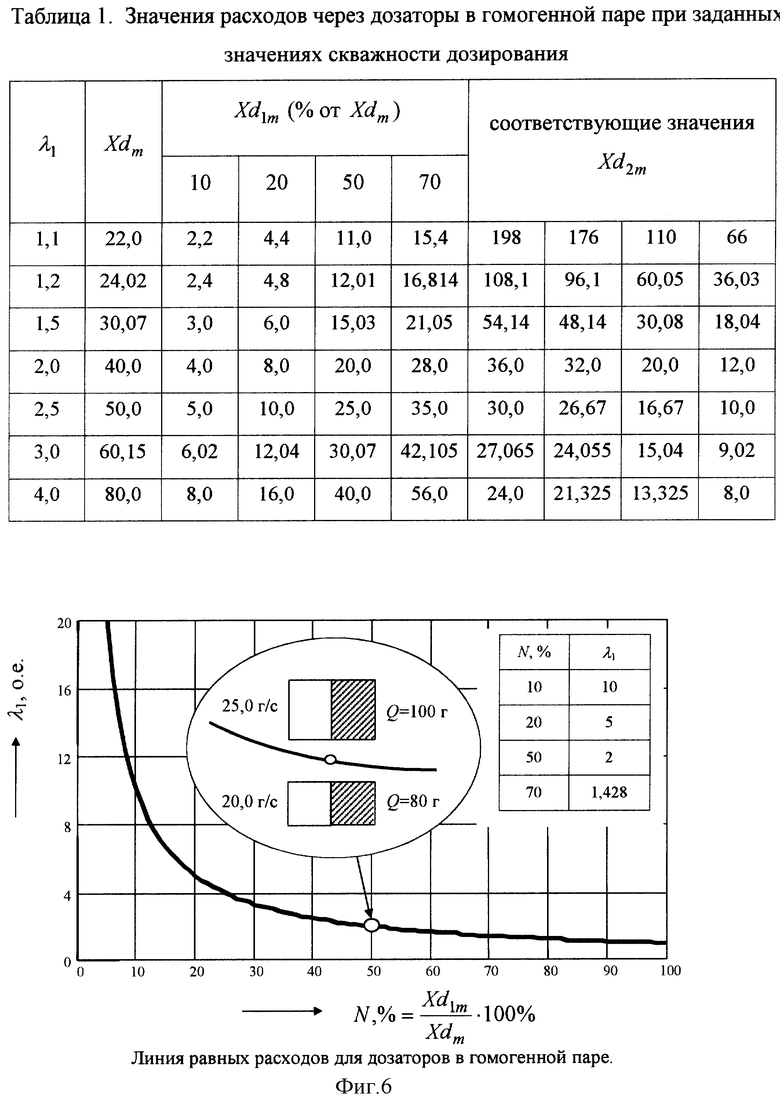

При заданных процентных долях (N) расхода через основной дозатор Xd1m относительно расхода Xdm через одиночный дозатор (9) при общей массе дозы Q= 80 г были рассчитаны соответствующие расходы Xd1m и Xd2m (таблица 1). При этом скважность λ1/=1,1; 1,2; 1,5; 2,0; 2,5; 3,0; 4,0.

По этим данным построены зависимости Xd2m= f(Xd1m) при λ1 = const, представляющие собой линейные функции с коэффициентом наклона  (фиг. 5).

(фиг. 5).

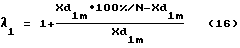

Из выражения (13)

На основании (11) запишем

Из условия равенства расходов основного и дополняющего дозаторов, получаем

или

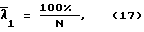

где  скважность, при которой расходы через основной и дополняющий дозаторы становятся равными (линия равных расходов через оба дозатора

скважность, при которой расходы через основной и дополняющий дозаторы становятся равными (линия равных расходов через оба дозатора  представлена на фиг. 6).

представлена на фиг. 6).

Данная зависимость позволяет установить диапазон скважностей обоих дозаторов, работающих в асинфазно-синхронном режиме, которые формируют расход материалопотока с минимальными флуктуациями на выходе гомогенной пары.

ЛИТЕРАТУРА

1. Авт.св. СССР 1148639, кл. В 01 F 13/02.

2. Авт.св. СССР 1719042, кл. В 01 F 3/18, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1997 |

|

RU2132725C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2191063C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 1995 |

|

RU2081747C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 1991 |

|

RU2060808C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2207901C2 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2177362C2 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2177823C2 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2003 |

|

RU2246343C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2209109C2 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2207186C1 |

Изобретение относится к производству многокомпонентных смесей сыпучих материалов и может использоваться в пищевой, химической и строительной отраслях. Способ осуществляют посредством порционных дозаторов. Дозаторы в блоке дозирующих устройств разбивают попарно. Каждую пару настраивают на формирование дозы одним из двух дозаторов в паре в течение времени паузы второго дозатора и наоборот. Скважность дозаторов выбирают по формуле. Технический результат состоит в улучшении структуры входящих в смеситель потоков и повышении качества смеси. 6 ил., 1 табл.

Способ дозирования посредством порционных дозаторов, отличающийся тем, что дозаторы в блоке дозирующих устройств разбиваются попарно, причем каждая пара настраивается на формирование дозы одним из двух дозаторов (в паре) в течение времени паузы второго дозатора и наоборот, а скважность λ2 второго (ведомого) дозатора выбирается по формуле

где λ1 - скважность первого (ведущего) дозатора.

| Способ приготовления смеси сыпучих материалов и установка для его осуществления | 1989 |

|

SU1719042A1 |

| Установка для приготовления материалов из жидких и сыпучих компонентов | 1989 |

|

SU1673197A1 |

| Устройство для составления смесей сыпучих материалов заданного состава | 1983 |

|

SU1134228A1 |

| Дозатор для сыпучих кормов | 1960 |

|

SU135725A1 |

| DE 3913676 C1, 12.07.1990. | |||

Авторы

Даты

2002-08-27—Публикация

2000-10-11—Подача