Изобретение относится к глубинному периферийному шлифованию материалов, предрасположенных к дефектообразованию в виде прижогов и микротрещин, и предназначено для осуществления шлифования деталей с регулированием теплового потока, направленного в деталь.

Известен способ обработки сборным шлифовальным кругом, выполненным в виде закрепленных на общем валу с осевым зазором один относительно другого и наклонных к плоскости вращения абразивных дисков [1].

Недостатками известного способа являются сложность процесса обработки, так как при шлифовании широких поверхностей необходимо осуществление продольной и поперечной подач. При шлифовании же только с поперечной подачей места стыков дисков на обрабатываемой поверхности оставляют дефекты, что недопустимо. Кроме того, при шлифовании широких поверхностей увеличивается трение в зоне контакта круга с изделием, в результате самовозбуждаются вредные интенсивные колебания с частотой собственных изгибных колебаний либо изделия, либо шлифовального шпинделя с кругом. В связи с уменьшением устойчивости и возникновением такого рода вредных колебаний в процессе шлифования известным способом сборный шлифовальный круг быстро теряет свои режущие свойства, появляется повышенная шероховатость и образуются прижоги на обработанной поверхности.

В качестве прототипа выбран способ шлифования поверхностей кругом с прерывистой и непрерывной рабочей поверхностью, состоящий из корпуса в виде усеченного конуса и установленного на нем посредством фиксаторов абразивонесущего кольца, имеющего со стороны торцов черновые консольно нависающие над корпусом участки с прерывистой рабочей поверхностью и расположенный между ними чистовой участок с непрерывной рабочей поверхностью, причем прерывистая рабочая поверхность черновых участков имеет впадины в виде сквозных радиальных пазов, образующих консольные демпфирующие выступы, за счет податливости которых черновые участки равномерно распределяют припуск на шлифование между режущими зернами демпфирующих выступов и выполняют функцию заборного конуса [2].

Недостатками известного способа являются:

- сложность изготовления абразивонесущего кольца круга с прерывистой и непрерывной поверхностью;

- быстрый износ абразивного слоя, так как он небольшой толщины;

- ограниченность применения связок, так как используются связки на гибкой, эластичной основе - бакелитовые, вулканитовые и др., которые способствуют быстрому засаливанию кругов и разрушаются при высоких температурах;

- эффективное использование податливости консольных демпфирующих участков требует определенного усилия резания, т.е. определенных режимов обработки, и шлифование с другими силами резания не обеспечивает режима демпфирования.

Все это усложняет обработку и увеличивает себестоимость шлифовальных работ.

Задачей изобретения является улучшение качества обработанной поверхности, использование стандартного абразивного инструмента, повышение его стойкости и производительности обработки при непрерывном процессе с сохранением преимуществ прерывистого шлифования.

Поставленная задача решается предлагаемым способом комбинированного шлифования поверхностей сборным кругом с прерывистой и непрерывной рабочей поверхностью, причем шлифовальному кругу сообщают вращение и перемещение относительно обрабатываемого изделия, при этом используют сборный круг, состоящий из нечетного количества (минимум из трех) абразивных дисков, установленных с чередованием дисков, имеющих прерывистую и непрерывную поверхность, на общем валу с осевым зазором z один относительно другого и наклонных к плоскости, перпендикулярной оси вращения, под острым углом α, определяемым по формуле

α≤arctg(Bд/D),

где Вд и D - соответственно высота и наружный диаметр абразивного диска.

Кроме того, диски с прерывистой поверхностью установлены с торцов сборного круга, при этом осевой зазор z между дисками выбирают из условия

0,5 Вд<z<Вд.

Наряду с этим, по мере износа дисков угол α наклона их к плоскости, перпендикулярной оси вращения, увеличивают, а зазор z между ними уменьшают.

Сущность предлагаемого способа комбинированного шлифования поясняется чертежами.

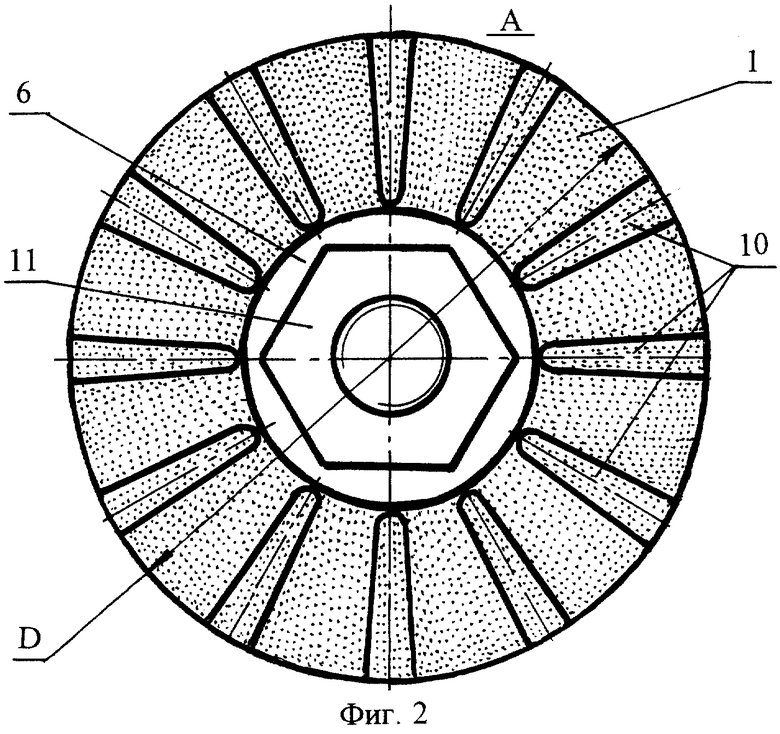

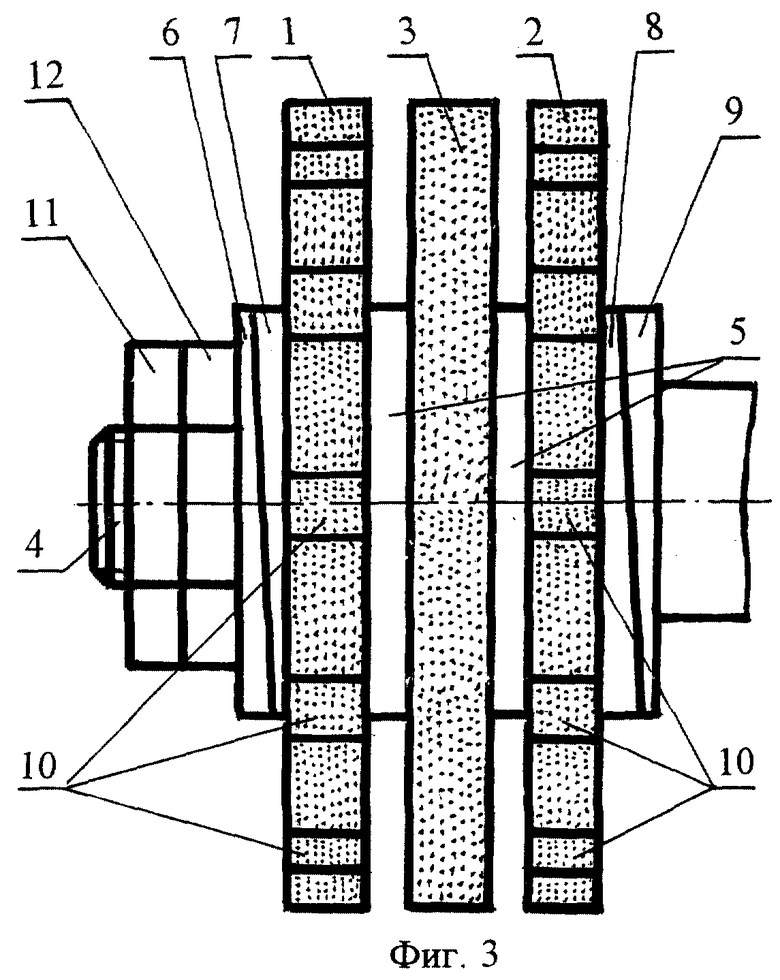

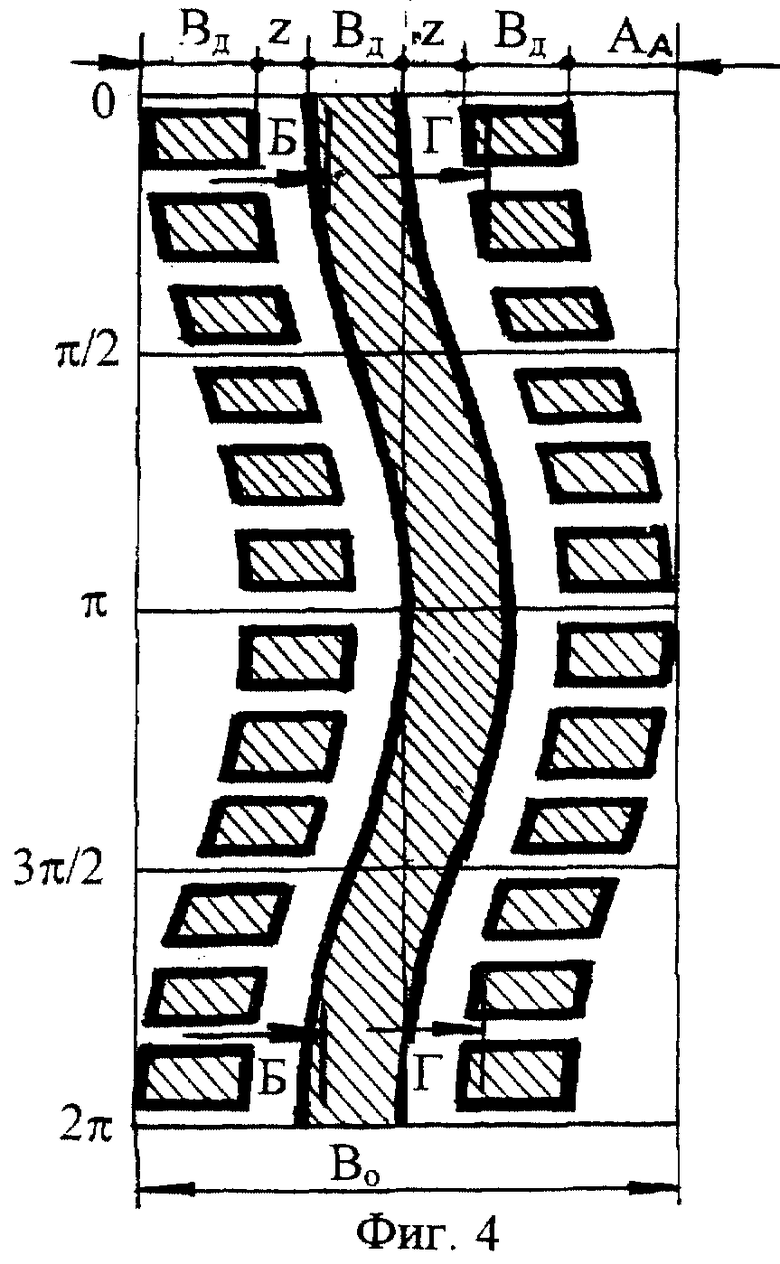

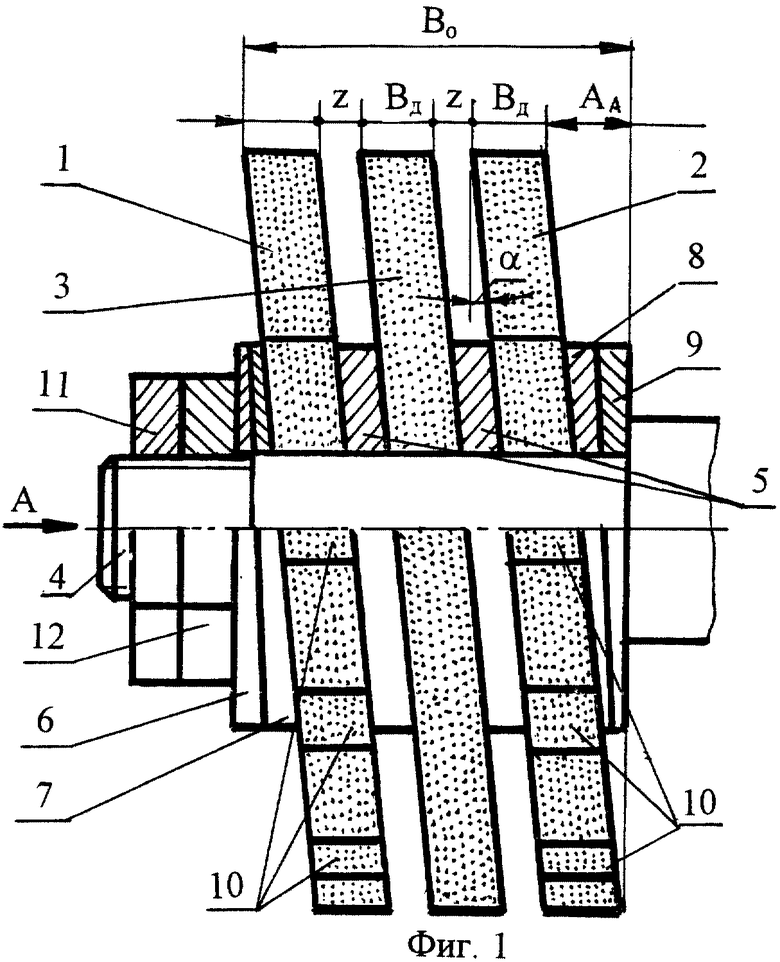

На фиг. 1 показан сборный шлифовальный круг для осуществления предлагаемого способа комбинированного шлифования, частичный продольный разрез; на фиг. 2 - вид слева по А на фиг.1; на фиг.3 - сборный шлифовальный круг с нулевым углом наклона дисков; на фиг.4 - развертка на обрабатываемой поверхности следа сборного шлифовального круга, представленного на фиг.1, за его один поворот.

Обработка заготовок по предлагаемому способу комбинированного шлифования производится сборным кругом, который состоит из нечетного количества (минимум из трех) отдельных абразивных дисков, имеющих прерывистую 1, 2 и непрерывную 3 рабочие периферийные поверхности. Диски установлены с чередованием этих поверхностей, но с учетом того, что прерывистые диски 1 и 2 всегда находятся с торцов сборного круга. Диски 1-3 установлены на общем валу 4 с осевым зазором z один относительно другого с помощью проставочных шайб 5. Осевой зазор z позволяет прерывать зону резания в продольном направлении, тем самым снижает теплонапряженность процесса шлифования.

Кроме того, с помощью косых шайб 6-9, которые установлены попарно с каждого торца сборного круга, диски 1-3 наклонены к плоскости, перпендикулярной оси вращения, под острым углом α, определяемым по формуле

α≤arctg(Bд/D),

где Вд и D - соответственно высота и наружный диаметр абразивного диска.

Осевой зазор z между дисками выбирают из условия

0,5 Вд<z<Вд

Путем набора проставочных шайб 5 осуществляется установка зазора z, который необходимо регулировать в сторону уменьшения по мере износа дисков. При этом по мере уменьшения наружного диаметра дисков из-за износа их угол α наклона увеличивают, чтобы синусоиды отдельных абразивных дисков перекрывались в поперечном сечении (фиг.4).

Прерывистые диски 1-2 имеют на периферийной рабочей поверхности впадины 10 в виде радиальных пазов, полученных при изготовлении дисков [3, 4].

Прерывистые диски 1-2 при шлифовании с продольной подачей срезают весь припуск в режиме прерывистого резания, а сплошной диск 3 производит чистовую обработку и служит как калибрующая часть инструмента, которая формирует окончательно шероховатость обрабатываемой поверхности.

Прерывистое резание выступами дисков 1 и 2 с последующей чистовой непрерывной обработкой диском 3 сборного шлифовального круга по предлагаемому способу позволяет увеличить режимы резания и время работы круга до появления структурных изменений (прижогов, микротрещин и др.) в поверхностном слое обрабатываемых деталей, уменьшить "засаливание" круга, теплонапряженность процесса шлифования, силы резания, использовать стандартный инструмент и др. , что приводит к повышению качества шлифуемой поверхности и снижению себестоимости обработки.

Известно [3, 4], что снизить теплонапряженность процесса шлифования можно путем использования прерывистых кругов, имеющих на периферийной режущей поверхности впадины и выступы.

В предлагаемом способе комбинированного шлифования также происходит прерывание процесса резания для ряда поперечных сечений обрабатываемой заготовки, например Б-Б; Г-Г и др. (см. фиг.4). Это прерывание обеспечивается как благодаря наклону абразивных дисков к оси вращения, применению прерывистых дисков, так и осевому зазору z между ними.

Можно утверждать, что в предлагаемом способе происходит продольное и поперечное прерывание зоны резания при непрерывном процессе шлифования.

С позиций оптимальной теплонапряженности, учитывая износостойкость, динамику и режущую способность, опыт [3, 4] эксплуатации прерывистых кругов показал, что соотношение впадин и выступов должно быть не более 0,5, которое принимаем в конструкции сборного круга при изготовлении прерывистых дисков.

Температура в зоне шлифования сборного круга для конкретного поперечного сечения заготовки понижается, так как обработка производится с определенными интервалами и продолжительность резания между этими интервалами сделана меньше времени теплового насыщения металла, а за время разрыва процесса происходит охлаждение поверхности детали.

Под тепловым насыщением понимают такое состояние поверхности, когда ее температура достигает максимума и сохраняется определенное время. При этом состоянии возможно образование дефектов, ухудшающих эксплуатационные свойства деталей.

За счет интервалов, полученных как благодаря наклону абразивных дисков, применению прерывистых дисков, так и осевому зазору между дисками, разрыва процесса удается заметно снизить температуру в зоне резания и избежать появления дефектов шлифования.

Поэтому предлагаемый способ комбинированного шлифования позволяет ужесточить режимы резания с гарантией бесприжоговой обработки, улучшить качество и повысить производительность.

Согласно предлагаемому способу в процессе обработки, чтобы сохранить принятую амплитуду осцилляции наклонно установленных абразивных дисков по мере износа и правки круга и уменьшения его наружного диаметра D, необходимо через определенное время изменять угол α наклона дисков в сторону увеличения, чтобы сохранить время интервала прерывания резания и охлаждения заготовки.

Изменение угла наклона абразивных дисков в конструкции сборного круга осуществляется путем синхронного поворота одной шайбы 6 и 9 относительно другой 7 и 8 в каждой паре установленных с каждого торца круга.

Предлагаемый способ комбинированного шлифования сборным кругом, составленным из нескольких единичных сплошных и прерывистых абразивных дисков с осевым зазором z и установленных под углом α к плоскости, перпендикулярной оси вращения, позволяет совместить достоинства прерывистого шлифования с обычным традиционным - сплошными кругами.

При этом увеличивается прочность инструмента, виброустойчивость процесса и площадь резания, захватываемая осциллирующим составным кругом, качество и производительность.

Кроме того, снижается расход абразива на единицу съема металла.

Работа сборного шлифовального круга по предлагаемому способу заключается в следующем. После сборки, при которой единичные абразивные диски 1-3 устанавливают под углом α с помощью двух шайб 6, 7 и 8, 9 с каждого торца сборного шлифовального круга, причем плавная регулировка угла осуществляется путем проворота одной шайбы, например 6 и 9, относительно другой 7 и 8 соответственно синхронно с каждого торца, и осевой зазор z устанавливают набором проставочных шайб 5, закрепляют гайками 11 и 12, производят правку круга известными способами.

Валу 4 со сборным шлифовальным кругом сообщают вращательное движение, заготовке - движения подачи вдоль и поперек обрабатываемой поверхности при обработке плоскостей или заготовку вращают и передают относительное движение подачи вдоль обрабатываемой поверхности и врезание на каждый одинарный или двойной ход стола при круглом шлифовании. Наличие угла наклона, впадин и зазора между единичными абразивными дисками обеспечивает открытый доступ СОЖ в зону резания.

Предлагаемый способ обеспечивает снижение величины шероховатости обрабатываемой поверхности на 1-2 класса и расширение технологических возможностей за счет осцилляции и прерывистой в продольном и поперечном направлении режущей рабочей поверхности сборного круга. При этом улучшаются условия резания, самозатачиваемости и подачи СОЖ, позволяющие повысить качество и производительность обработки.

Пример. Проводили обработку отверстия гильзы на внутришлифовальном станке мод. 3К228В. Материал обрабатываемой заготовки - сталь 45 ГОСТ 1050-74, НВ 260, диаметр обработки 130 мм, длина - 60 мм, режущий инструмент - абразивные диски ПП 100•13•20 24А 25П С25 К8 А. Прерывистые диски имели восемь впадин длиной 13 мм и выступов - 26 мм. Режимы обработки: скорость заготовки - 40,8 м/мин (100 об/мин), скорость вращения инструмента - 31,4 м/с, частота вращения инструмента - 6000 об/мин, минутная продольная подача Sпр=5390 мм/мин, поперечная подача круга - 0,012 мм/дв.ход.

Количество единичных абразивных дисков в сборном шлифовальном круге - 3 шт., амплитуду осцилляции круга устанавливали АА=6,5 мм, угол наклона дисков к плоскости, перпендикулярной оси вращения, - α = 3°42′, осевой зазор z между абразивными дисками - z=6,5 мм устанавливали с помощью двух проставочных шайб высотой 6,5 мм.

Охлаждающая жидкость - эмульсия. Обработку осуществляли за 20 проходов.

Абразивная обработка по предлагаемому способу комбинированного прерывистого шлифования позволила в 2,8 раза увеличить подачу на двойной ход, при котором получена качественная обработанная поверхность требуемой шероховатости (Rа=0,63 мкм) без дефектов, прижогов и микротрещин.

Затраченное на обработку время - Т0=0,4 мин по сравнению с Т0=1,19 мин - при обработке обычным кругом позволяет судить о том, что предлагаемый способ повышает производительность в 2,5-3 раза благодаря преимуществам прерывистого шлифования при непрерывном процессе.

Использование осцилляции зоны резания и прерывание последней в продольном и поперечном направлении позволяет ужесточить режимы резания, повысить виброустойчивость и снизить теплонапряженность шлифования.

Предлагаемый способ комбинированного продольно-поперечного прерывистого шлифования может найти применение на любых металлообрабатывающих предприятиях, занимающихся шлифованием труднообрабатываемых материалов, и позволяет в результате изменения угла наклона единичных сплошных и прерывистых дисков, из которых составлен сборный круг, и осевого зазора между ними повысить производительность обработки за счет оптимизации теплонапряженности процесса при обработке различных материалов и качество процесса за счет осцилляции зоны резания.

Источники информации

1. Патент США 1976233, кл. 51-34, опубл. 1934.

2. RU 2155661 В 24 В 1/00, В 24 D 5/02. Способ шлифования поверхностей кругом с прерывистой и непрерывной рабочей поверхностью. Степанов Ю. С., Афанасьев Б. И. , Подзолков М. Г., Бородин В. В. Заявка 98121673/02, заяв. 26.11.98, опубл. 10.09.2000. Бюл. 36.

3. Якимов А. В. Оптимизация процессов шлифования. М.: Машиностроение, - 1975. С.45-58.

4. Якимов А. В. Алмазно-абразивная обработка фасонных поверхностей. -М.: Машиностроение, - 1984. С.118-124.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2203174C2 |

| СПОСОБ ВИБРОУСТОЙЧИВОГО ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2000 |

|

RU2177395C1 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2001 |

|

RU2185269C1 |

| СПОСОБ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ ПРОДОЛЬНО-ПРЕРЫВИСТЫМИ КРУГАМИ | 2001 |

|

RU2203172C2 |

| ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2192344C1 |

| СБОРНЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ ВИБРОУСТОЙЧИВОГО ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2000 |

|

RU2185952C2 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2000 |

|

RU2177867C1 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2001 |

|

RU2189301C1 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2188752C1 |

| СБОРНЫЙ АБРАЗИВНЫЙ КРУГ | 2001 |

|

RU2198086C1 |

Изобретение относится к глубинному периферийному шлифованию материалов, предрасположенных к дефектообразованию в виде прижогов и микротрещин, и предназначено для осуществления шлифования деталей с регулированием теплового потока, направленного в деталь. Способ комбинированного шлифования поверхностей осуществляют сборным кругом с прерывистой и непрерывной рабочей поверхностью. Шлифовальному кругу сообщают вращение и перемещение относительно обрабатываемого изделия. Сборный круг состоит из нечетного, не менее трех, количества абразивных дисков, установленных с чередованием дисков, имеющих прерывистую и непрерывную поверхности, на общем валу с осевым зазором z один относительно другого. Диски устанавливают наклонно к плоскости, перпендикулярной оси вращения, под острым углом α. По мере износа дисков угол α наклона увеличивают, а зазор z между ними уменьшают. Способ позволяет в результате изменения угла наклона единичных сплошных и прерывистых дисков, из которых составлен сборный круг, и осевого зазора между ними повысить производительность обработки за счет оптимизации теплонапряженности процесса и качество за счет осцилляции зоны резания. 2 з.п.ф-лы, 4 ил.

α≤arctg(Bд/D),

где Вд и D - соответственно высота и наружный диаметр абразивного диска.

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ КРУГОМ С ПРЕРЫВИСТОЙ И НЕПРЕРЫВНОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 1998 |

|

RU2155661C2 |

| Абразивный инструмент | 1977 |

|

SU625915A1 |

| Абразивный инструмент | 1978 |

|

SU673444A2 |

| Фонтан | 1985 |

|

SU1346269A1 |

Авторы

Даты

2002-08-27—Публикация

2001-03-22—Подача