Изобретение относится к технологии машиностроения к глубинному периферийному шлифованию материалов, предрасположенных к дефектообразованию в виде прижогов и микротрещин, и предназначено для осуществления шлифования деталей с регулированием теплового потока, направленного в деталь.

Известен способ шлифования сборным кругом, выполненным в виде закрепленных на общем валу с осевым зазором один относительно другого и наклонных к плоскости вращения абразивных дисков [1].

Недостатком известного решения является малый период бесприжоговой работы круга при глубинном и обдирочном шлифовании. В процессе шлифования часть металла, снимаемого предыдущим по ходу продольной подачи диском, заполняет поры последующего, что приводит к его "засаливанию", снижению режущей способности круга и, как следствие, к увеличению теплонапряженности в зоне контакта с обрабатываемой поверхностью, т.е. возникновению прижогов и микротрещин.

В качестве прототипа взят известный способ комбинированной квазипрерывистой чистовой обработки, при котором заготовке и комбинированной головке с расположенными в ней шлифовальным кругом и диском с абразивными брусками сообщают вращательные движения и движение подачи вдоль обрабатываемой поверхности, причем обработку ведут кругом и диском с абразивными разжимными в радиальном направлении брусками, а рабочие слои инструментов выполняют с аксиальным смещением в направлении продольной подачи для осуществления продольного возвратно-поступательного осциллирующего движения [2]. Абразивные бруски на диске устанавливают из условия их обката в круговом направлении по обрабатываемой поверхности.

Известный способ имеет существенные недостатки. Небольшие по толщине слои абразива на диске и брусках сокращают длительность эксплуатации комплекта и требуют частой замены на новые. Кроме того, вход абразивных брусков в контакт с заготовкой сопровождается ударом, который ведет:

- к выкрашиванию абразива на боковых сторонах брусков;

- появлению глубоких вмятин и царапин на обрабатываемой поверхности;

- появлению вибраций.

Все это ухудшает качество и снижает производительность.

Задача изобретения - повышение стойкости инструмента, производительности и качества обработки, а также увеличение периода бесприжоговой работы круга за счет снижения теплонапряженности в зоне обрабатываемой поверхности за счет использования бегущего контакта и комбинированного инструмента.

Это достигается предлагаемым способом комбинированной абразивной обработки продольно-прерывистыми кругами, при котором заготовке и инструменту сообщают вращательные движения и движения подачи вдоль обрабатываемой поверхности, причем инструмент берут с аксиалным смещением в направлении продольной подачи рабочего слоя минимум трех шлифовальных дисков, из которых средний обкатывают в круговом направлении по обрабатываемой поверхности, при этом средний диск берут на гибкой основе и устанавливают под углом α, равным углу аксиального смещения режущего слоя крайних дисков, с помощью втулки, у которой оси наружной и внутренней поверхностей выполнены под углом α, и подшипника, позволяющие среднему диску осуществлять движения его режущих зерен в продольном направлении.

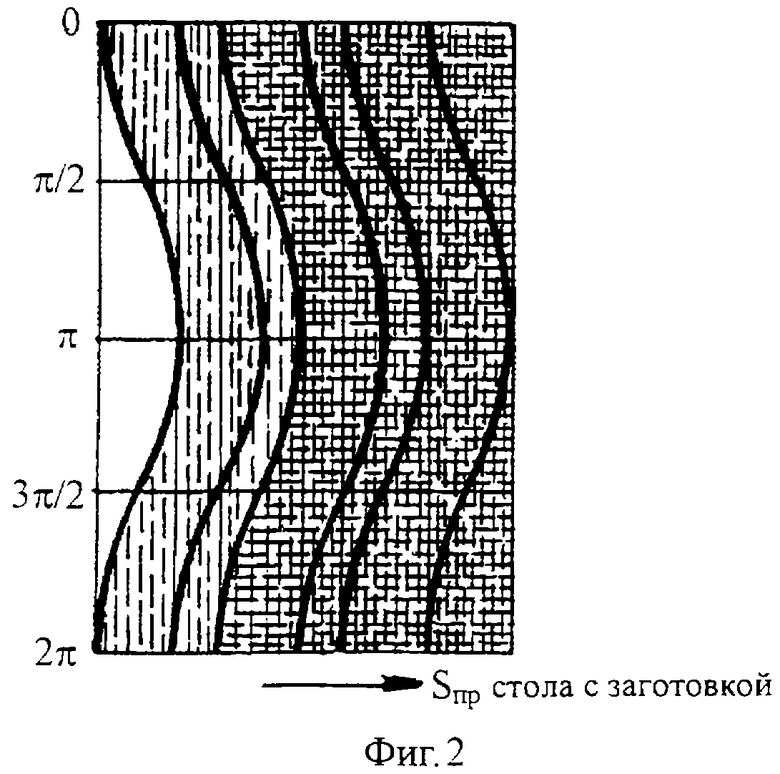

Сущность изобретения поясняется чертежами.

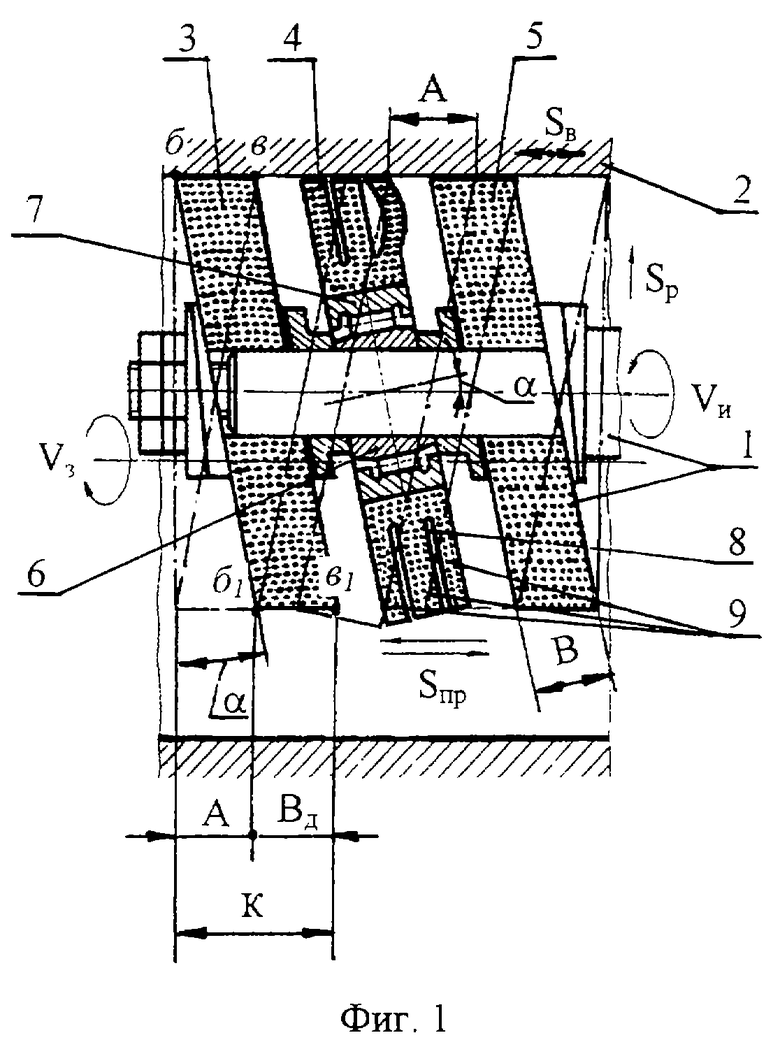

На фиг.1 показана схема предлагаемого способа комбинированной абразивной обработки продольно-прерывистыми кругами; на фиг.2 - развертка следа продольно-прерывистого круга на обрабатываемой поверхности.

Предлагаемый способ комбинированной абразивной обработки осуществляется с помощью продольно-прерывистого круга 1, при котором заготовке 2 и инструменту 1 сообщают вращательные движения и движения подачи Sпр вдоль обрабатываемой поверхности. При этом инструмент 1 берут с аксиальным смещением в направлении продольной подачи рабочего слоя минимум из трех шлифовальных дисков 3, 4 и 5, из которых средний 4 обкатывают в круговом направлении по обрабатываемой поверхности.

Средний диск 4 берут на гибкой основе и устанавливают под углом α, равным углу аксиального смещения режущего слоя крайних дисков 3 и 5. Установка среднего диска 4 осуществляется с помощью втулки 6, у которой оси наружной и внутренней поверхностей выполнены под углом α, и роликового радиального игольчатого подшипника 7 (например, типа 24000 по ГОСТ 4657-71).

Кроме того, втулка 6 выполнена как внутреннее кольцо подшипника.

Такая конструкция крепления позволяет обкатывать средний диск 4 в круговом направлении по обрабатываемой поверхности и осуществлять движения его режущих зерен в продольном направлении.

Согласно предлагаемому способу в процессе обработки за пол-оборота шпинделя, на котором закреплен продольно-прерывистый круг 1, зона резания "б-в", находящаяся на периферии шлифовальных дисков 3 и 5, переместится в положение "б1-в1," а за вторые пол-оборота она вернется в исходное положение. Следовательно, за полный оборот шпинделя инструмента 1 со шлифовальными дисками 3 и 5 все их периферийные точки зон резания совершат перемещение вдоль оси вращения, равное величине амплитуды А. Благодаря такому аксиальному смещению рабочего режущего слоя шлифовальных дисков 3 и 5 на участке А в поперечном сечении наблюдается прерывистое шлифование, которое сопровождается низкой температурой резания по сравнению с традиционным шлифованием, не наблюдаются на обрабатываемой поверхности прижоги и микротрещины.

Примененное прерывистое шлифование является непрерывным процессом резания, которое обеспечивает осцилляцию теплового поля вследствие прироста длины К контакта диска 3 или 5 и детали, равное

К=А+Вд,

где Вд - высота шлифовального диска 3 или 5 в направлении его продольной подачи, при этом

Вд=В cosα,

В - высота стандартного шлифовального диска 3 или 5;

α - угол наклона шлифовальных дисков.

Угол наклона дисков 3 и 5 позволяет увеличить количество абразивных зерен, участвующих в резании. Если при обычном традиционном шлифовании количество режущих зерен, участвующих в резании (по известным литературным источникам), составляет от 5 до 15%, то при данном шлифовании их количество увеличивается в n раз, которое можно определить по формуле

n=К/Вд=(А+Вд)/Вд=1+А/(В cosα).

Вслед за шлифовальным диском 3 при продольной подачи стола с заготовкой слева направо (согласно фиг.1) или - диском 5 - справа налево обрабатываемая поверхность подвергается обработке абразивным диском 4, шарнирно закрепленным на шпинделе. Абразивный диск 4, имеющий ось периферийной цилиндрической поверхности, перпендикулярную торцам, прижимается к обрабатываемой поверхности с определенным усилием и обкатывается по обрабатываемой поверхности, совершая возвратно-поступательные осевые движения SB.

Диск 4 изготовлен на вулканитовой или резиновой гибкой основе; для снижения упругих сил на диске могут быть прорезаны кольцевые канавки 8 с образованием элементарных частей 9.

Амплитуда А продольного колебательного движения гибкого диска 4 зависит от диаметра D инструмента, угла наклона α и определяется по формуле

A=D•tgα.

Частота колебательного движения абразивного диска 4 будет равна частоте вращения шпинделя продольно-прерывистого круга. Благодаря продольному колебательному движению и упругости диска 4 на обрабатываемой поверхности его абразивными зернами образуются царапины, направление которых перпендикулярно предыдущим, полученных шлифовальными дисками 3 и 5 (фиг.2).

Элементарные части 9 абразивного диска 4 несмотря на постоянную радиальную силу прижима к заготовке работают в условиях непрерывно изменяющихся давлений. Как видно на фиг.1, в зоне контакта диска 4 с заготовкой 2 абразивные зерна крайней правой части 9 оказывают большие радиальные давления на обрабатываемую поверхность, чем зерна крайней левой части, при этом крайняя правая часть 9 прогибается в радиальном направлении. Это свидетельствует об интенсивной и эффективной абразивной обработке средним диском. Его абразивные зерна, внедряясь в обрабатываемый материал, совершают продольные возвратно-поступательные перемещения и оставляют риски в продольном направлении как при хонинговании или долбежном шлифовании [3].

Комбинация резания в поперечном и продольном направлении данным сборным кругом обуславливает сетку следов и характер микрогеометрии как при шлифовании с наложением вибраций.

При глубинном и обдирочном шлифовании со снятием больших припусков продольные риски, оставляемые средним диском 4, облегчают работу крайних дисков 3 и 5 и способствуют дроблению и получению элементной стружки, снимаемой основными режущими дисками 3 и 5.

Производительность такого процесса обработки в 2-8 раз выше, чем обычного шлифования.

Использование предлагаемого способа в качестве чистовой обработки продольно-прерывистым кругом данной конструкции позволяет вести обработку с использованием всей периферийной рабочей части инструмента с сохранением преимуществ процессов прерывистого шлифования и хонингования. Производительность такого способа чистовой комбинированной обработки можно повысить в 2. . .2,5 раза, а шероховатость поверхности - на 1-2 класса. При этом расход абразивного инструмента снижается на 30%.

Пример использования способа в качестве чистовой обработки.

На внутришлифовальном станке мод, ЗК228В шлифовали сквозное отверстие диаметром Dз= 60 мм и длиной l=70 мм. Параметр шероховатости обрабатываемой поверхности Ra= 0,63 мкм. Припуск на сторону h=0,2 мм. Материал заготовки - сталь 45, закаленная, твердость HRCэ45. Станок оснащен устройством для активного контроля обрабатываемых заготовок. Использовали шлифовальные диски, рекомендуемые для этой стали (полная характеристика дисков 24А25ПС25К8А). При внутреннем шлифовании рекомендуется Dк/Dз=0,8...0,9. Поэтому был изготовлен продольно-прерывистый круг, состоящий из трех дисков, диаметром Dк=50 мм. Крайние - ПП 50 х 13 х 16 мм ГОСТ 2424-83, средний - ПП 50 х 13 х 16 мм, материал зерна 63С, зернистость М40, твердость СМ1, связка - резина.

Средний диск смонтирован на роликовом радиальном игольчатом подшипнике 4024103 ГОСТ 4557-71.

Угол наклона дисков α=10o. Амплитуда при этом составляла А=8 мм.

Обработка проводилась при следующих режимах резания. Частоту вращения продольно-прерывистого круга принимали nк=13000 мин-1; частоту вращения заготовки - nз=200 мин-1 Продольная подача согласно рекомендаций была установлена Sпр=5390 мм/мин. Поперечная подача для обычных кругов рекомендуется Sp= 0,004 мм/дв. ход. Для данного специального круга принимали Sp=0,008 мм/дв. ход.

Охлаждающая жидкость - эмульсия.

Обработка осуществлялась за 16 проходов.

Для обеспечения необходимого качества и размерной точности обработки потребовалось основного времени То=0,6 мин, что в 2,5 раза быстрее, чем при обычном шлифовании. Применение данного способа комбинированной обработки продольно-прерывистым кругом позволяет исключить операцию получистового шлифования благодаря улучшению шероховатости поверхности на 1-2 класса. При этом расход абразивного инструмента снижается на 30%.

Использование осцилляции зоны резания благодаря наклону дисков и прерывание зоны резания в продольном направлении позволяет ужесточить режимы резания, повысить виброустойчивость и снизить теплонапряженность шлифования.

Предлагаемый способ комбинированной абразивной обработки продольно-прерывистыми кругами может найти применение на любых металлообрабатывающих предприятиях, занимающихся шлифованием труднообрабатываемых материалов, и позволяет в результате изменения угла наклона крайних и среднего обкатного дисков, из которых составлен сборный продольно-прерывистый круг, и осевого зазора между ними повысить производительность обработки за счет оптимизации теплонапряженности процесса при обработке различных материалов и качество процесса за счет осцилляции зоны резания.

Источники информации

1. Патент США 1976233, кл. 51-34, опуб. 1934 г.

2. Патент РФ 2120368, МКИ В 24 В 5/06, 1/00. Способ комбинированной квазипрерывистой чистовой обработки. Степанов Ю.С., Афанасьев Б.И., Бурнашов М. А. , Селеменев М.Ф. Заявка 96116348/02, заявл. 07.08.96, опуб. 20.10.98. Бюл. 29 - прототип.

3. Ермаков Ю.М., Степанов Ю.С. Современные тенденции развития абразивной обработки (Машиностроит. пр-во. Сер. Технология и оборуд. обработки металлов резанием: Обзор информ. /ВНИИТЭМР. Вып. 3) - М., 1991. - С.24-33.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2203174C2 |

| СПОСОБ КОМБИНИРОВАННОЙ КВАЗИПРЕРЫВИСТОЙ ЧИСТОВОЙ ОБРАБОТКИ | 1996 |

|

RU2120368C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2001 |

|

RU2188114C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ СБОРНЫМ ПРЕРЫВИСТЫМ КРУГОМ | 1998 |

|

RU2155662C2 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 1998 |

|

RU2146604C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ ИНСТРУМЕНТОМ С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ | 2002 |

|

RU2211131C1 |

| СБОРНЫЙ АБРАЗИВНЫЙ КРУГ | 2001 |

|

RU2198086C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2212326C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ТЕХНОЛОГИЧЕСКОЙ СМЕСИ В ЗОНУ ШЛИФОВАНИЯ | 2001 |

|

RU2204474C2 |

| СБОРНЫЙ ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ | 2001 |

|

RU2205743C1 |

Изобретение относится к технологии машиностроения, к глубинному периферийному шлифованию материалов, предрасположенных к дефектообразованию в виде прижогов и микротрещин, и предназначено для осуществления шлифования деталей с регулированием теплового потока, направленного в деталь. Способ включает сообщение вращения и движения подачи вдоль обрабатываемой поверхности заготовке и инструменту, выполненному в виде шлифовальных дисков с аксиально-смещенным в направлении упомянутой подачи рабочим слоем и в виде трех шлифовальных дисков, средний из которых обкатывают в круговом направлении по обрабатываемой поверхности. Использование способа ведет к повышению стойкости инструмента, производительности и качества обработки, а также к увеличению периода бесприжоговой работы круга за счет снижения теплонапряженности в зоне обрабатываемой поверхности при использовании бегущего контакта и комбинированного инструмента. 1 з.п. ф-лы, 2 ил.

| СПОСОБ КОМБИНИРОВАННОЙ КВАЗИПРЕРЫВИСТОЙ ЧИСТОВОЙ ОБРАБОТКИ | 1996 |

|

RU2120368C1 |

| SU 689823, 05.10.1979 | |||

| Способ чистовой обработки | 1985 |

|

SU1337238A1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 1996 |

|

RU2103153C1 |

| US 1976233, 28.10.1929. | |||

Авторы

Даты

2003-04-27—Публикация

2001-06-18—Подача