Изобретение относится к глубинному периферийному шлифованию материалов, предрасположенных к дефектообразованию в виде прижогов и трещин.

Известен способ обработки деталей абразивным кругом, имеющим зону повышенного износа и участки, не подвергнутые повышенному износу, имеющие рельеф в виде выступов, окруженных замкнутыми канавками, в условиях относительного перемещения круга и детали [1].

Недостатком способа является уменьшение производительности обработки и стойкости инструмента, имеющего участки с формированным быстроизнашивающимся микрорельефом. Кроме того, формирование выступов путем выкрашивания абразивных зерен резко уменьшает активную режущую способность круга и количество режущих зерен. Зерна выступов, окруженные замкнутыми канавками и лишенные связи с соседними зернами, быстро выкрашиваются из-за потери прочности связки и круг быстро теряет свои режущие свойства и размерную точность.

Задача изобретения - улучшение качества обработанной поверхности, повышение стойкости инструмента и производительности обработки при непрерывном процессе с сохранением преимуществ прерывистого шлифования.

Поставленная задача решается предлагаемым способом шлифования поверхностей кругом с прерывистой и непрерывной рабочей поверхностью, при этом шлифовальному кругу сообщают вращение и перемещение относительно обрабатываемого изделия, кроме того, используют шлифовальный круг, состоящий из корпуса в виде усеченного конуса и установленного на нем посредством фиксаторов абразивонесущего кольца, имеющего со стороны торцов черновые консольно нависающие над корпусом участки с прерывистой рабочей поверхностью и расположенный между ними чистовой участок с непрерывной рабочей поверхностью, причем прерывистая рабочая поверхность черновых участков имеет впадины в виде сквозных радиальных пазов, образующих консольные демпфирующие выступы, за счет податливости которых черновые участки равномерно распределяют припуск на шлифование между режущими зернами демпфирующих выступов и выполняют функции заборного конуса.

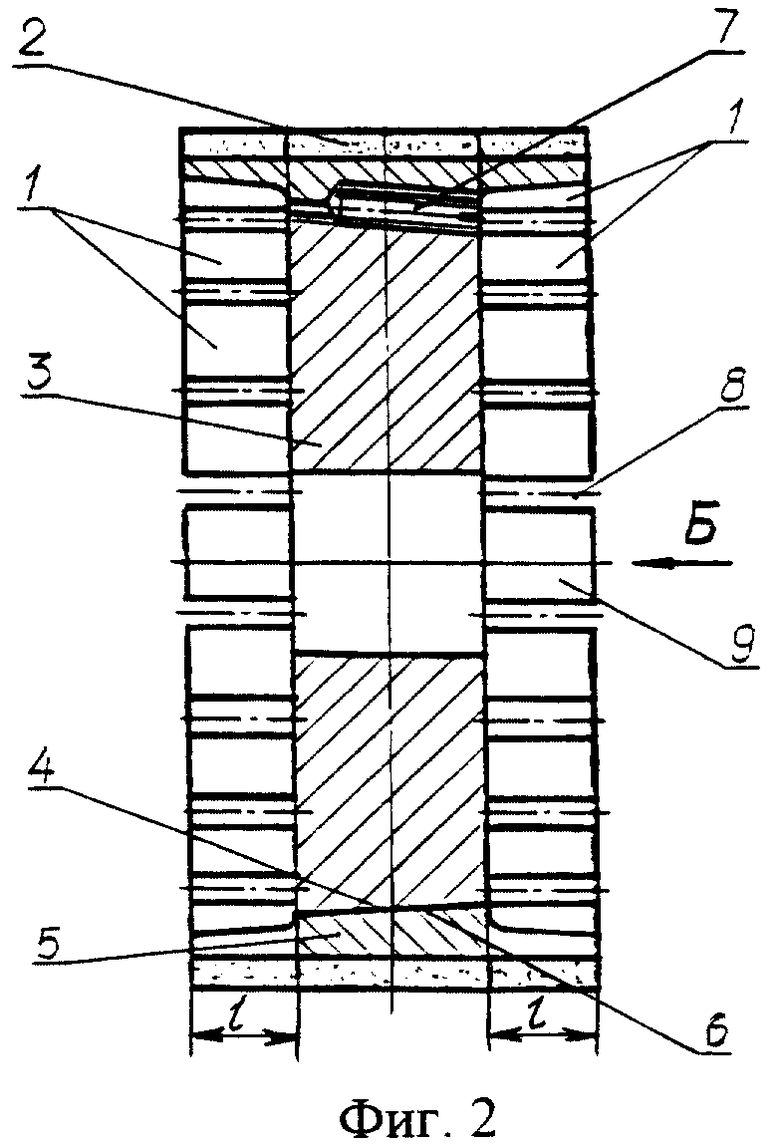

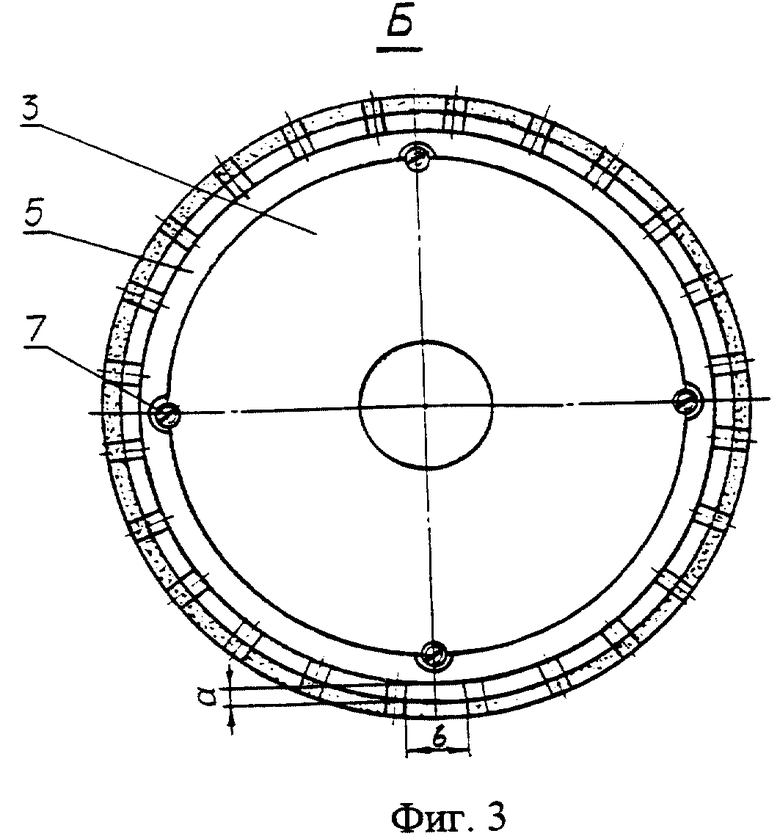

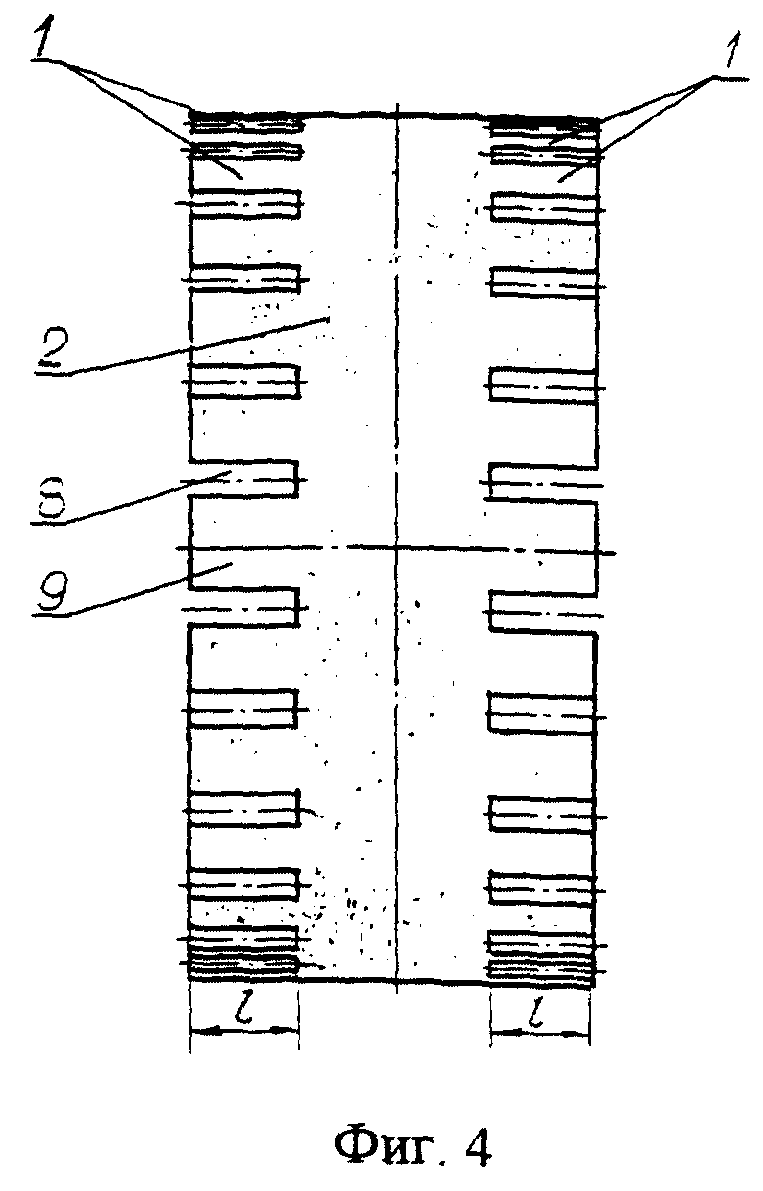

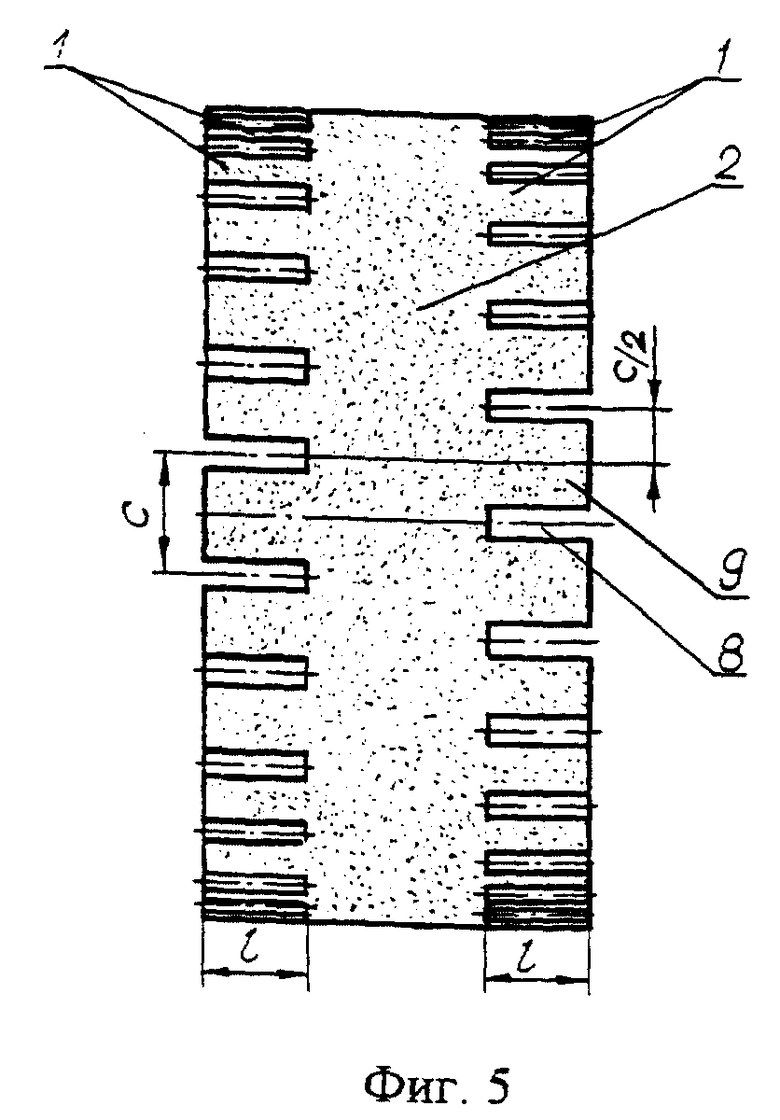

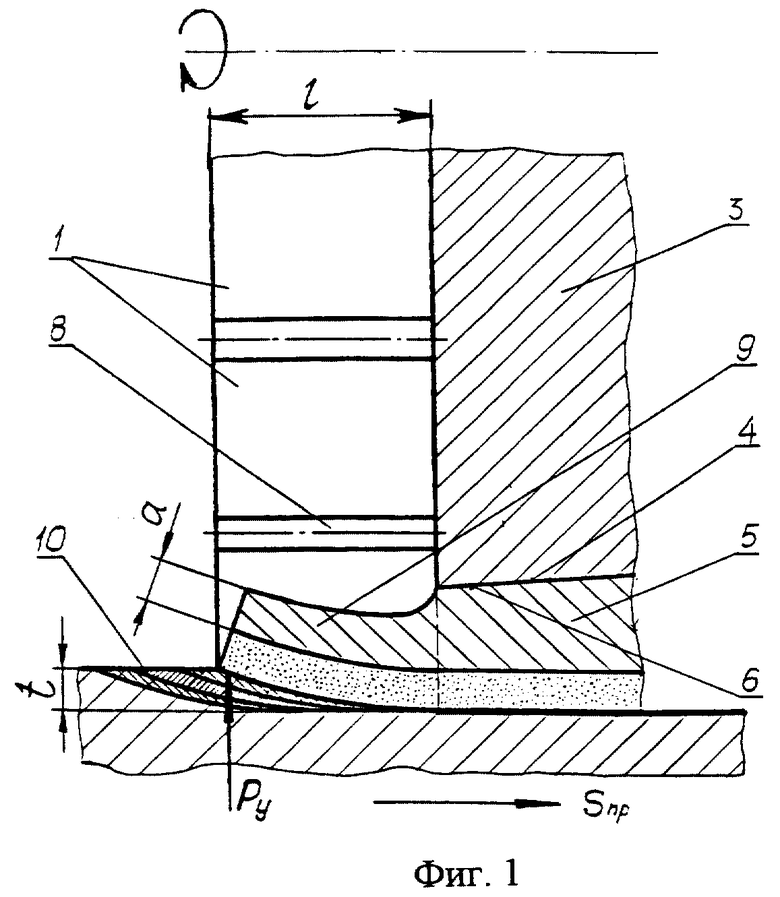

На фиг. 1 показана схема распределения припуска между режущими зернами консольного демпфирующего выступа; на фиг. 2 - шлифовальный круг с прерывистой и непрерывной периферийной поверхностью, продольный разрез; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - общий вид шлифовального круга с черновыми со стороны торца и чистовыми, расположенными между ними участками; на фиг. 5 - то же, второй вариант, где пазы черновых участков расположены в шахматном порядке.

Обработка заготовок по предлагаемому способу производится шлифовальным кругом с прерывистым 1 и непрерывным 2 участками периферийной рабочей поверхности. При этом шлифовальный круг состоит из корпуса 3 в виде усеченного конуса с базирующей поверхностью 4, на которую установлено абразивонесущее кольцо 5, имеющее аналогичную посадочную коническую поверхность 6.

Для закрепления абразивонесущего кольца 5 на корпусе 3 применены винты 7, которые заворачиваются в отверстия, расположенные на образующих конусов, совмещенных посадочных поверхностей корпуса и кольца. Благодаря тому что резьбовая поверхность в отверстии под винт 7 выполнена только на корпусе 3, винт 7 при его ввертывании оказывает давление на кольцо 5, производя осевое смещение последнего относительно корпуса 3. Винты снабжены шлицевыми пазами под отвертку.

Абразивонесущее кольцо 5 имеет прерывистые участки 1 периферийной рабочей поверхности, которые расположены соосно у торцов, и размещенный между ними участок 2 с непрерывной периферийной рабочей поверхностью. Посадочная поверхность 6 абразивонесущего кольца 5 расположена под участком 2 с непрерывной периферийной рабочей поверхностью, а прерывистые участки 1 периферийной рабочей поверхности кольца консольно нависают над корпусом 3.

Прерывистые участки 1 периферийной рабочей поверхности кольца 5 имеют впадины в виде сквозных радиальных пазов 8, образующие консольные демпфирующие выступы 9, которые обеспечивают работу прерывистых участков круга в режиме демпфирования.

При работе круга консольные демпфирующие выступы 9, последовательно врезаясь в обрабатываемую поверхность, снимают слой 10, при этом, как следует из фиг. 1, за счет податливости консольного выступа 9 участка 1 прерывистого шлифования на величину t (глубину резания) распределение припуска между режущими зернами изменяется в сторону более равномерного распределения между собой, т.е. схема распределения припуска приближается к обыкновенному шлифованию сплошным кругом с заборным конусом, когда припуск начинает срезаться с минимальной величины до максимальной. Кроме того, прерывистые участки 1 круга при шлифовании с продольной подачей срезают весь припуск в режиме прерывистого резания, а участок 2 производит чистовую обработку и служит как калибрующая часть инструмента, которая формирует окончательно шероховатость и точность обрабатываемой поверхности.

Выполнение демпфирующих выступов 9 консольно в виде пружин дает возможность плавно увеличивать нагрузки на режущие зерна, расположенные на этих выступах в процессе входа чернового шлифовального участка в обрабатываемый материал, что равносильно поддержанию постоянства жесткости резания и соответственно оптимальных условий обработки как по ударам и вибрациям, так и по распределению снимаемого припуска между режущими зернами круга.

Длину вылета консольного демпфирующего выступа определяют из значения наибольшего прогиба, принимаемого равным глубине резания t, по формуле

l=(3EJxt/Py)1/3,

где E - модуль продольной упругости;

Jx = ba3/12 - осевой момент инерции поперечного сечения консольного демпфирующего выступа относительно продольной оси;

b x а - размеры поперечного сечения консольного демпфирующего выступа;

Py - радиальная составляющая силы резания.

Прерывистое резание демпфирующими выступами участка 1 с последующей чистовой непрерывной обработкой участком 2 шлифовального круга по предлагаемому способу позволяет увеличить режимы резания и время работы круга до появления структурных изменений (прижогов) в поверхностном слое обрабатываемых деталей, уменьшить "засаливание" круга, теплонапряженность процесса шлифования, силы резания и др., что приводит к повышению качества шлифуемой поверхности.

Проведены сравнительные испытания известных сплошных кругов и кругов по предлагаемому техническому решению. Проводилась обработка поверхности планки шириной 110 мм; длиной 280 мм. Высота планки 20-0,05 мм; припуск на сторону 0,35 мм; параметр шероховатости Ra=1,25 мкм; материал заготовки - сталь 45 ГОСТ 4543 - 81, твердостью HRC 50. На магнитном прямоугольном столе плоскошлифовального станка мод ЗП722 устанавливались шесть заготовок (в два ряда, по три заготовки в каждом).

Шлифование проводилось по предлагаемому способу шлифовальным кругом состоящим из корпуса, изготовленного из алюминиевого сплава, и стального кольца с креплением абразивного слоя наклеиванием. Маркировка полной характеристики круга - ПП 14А 25П СМ2 6Б2 35 м/с. Диаметр нового круга 450 мм; высота (ширина) - 80 мм. Длина консольного демпфирующего выступа - l = 21 мм; размеры поперечного сечения консольного демпфирующего выступа - а x b = 5 х 20 мм; ширина впадины (паза) - 9 мм. Режимы резания: частота вращения круга при принятой окружной скорости 35 м/с - nк = 1500 мин-1; скорость движения заготовки - 16 м/мин; поперечная подача круга - 32 мм/ход стола; вертикальная подача круга на глубину на проход Stx = 0,03 мм (на реверс шлифовальной бабки). Охлаждающая жидкость - эмульсия.

Заданный параметр шероховатости Ra= l,25 мкм и размер высоты планки с необходимой точностью были достигнуты через 0,99 мин, что в два раза быстрее, чем при обычном способе шлифования.

При этом были отмечены благоприятные условия резания, виброустойчивость, минимальный нагрев заготовки. Хотя обработка проводилась при повышенной производительности съема металла, появления прижогов и микротрещин на обработанной поверхности зафиксировано не было.

Улучшились условия самозатачиваемости абразивного шлифовального круга.

Использование способа повысило производительность обработки минимум в 2 раза, позволило исключить операцию получистового шлифования благодаря улучшению шероховатости поверхности на 1-2 класса.

При этом расход абразивного инструмента снизился на одну треть.

Заявляемый способ шлифования поверхностей кругом с прерывистой и непрерывной рабочей поверхностью позволяет:

- увеличить стойкость режущего инструмента, имеющего прерывистые участки с консольными демпфирующими выступами, которые за счет обеспечения работы в режиме демпфирования создают благоприятные условия резания;

- увеличить период бесприжоговой работы круга за счет использования эффекта прерывистого шлифования, позволяющий снизить теплонапряженность в зоне контакта с обрабатываемой поверхностью;

- повысить производительность обработки и срок службы инструмента.

Источники информации

1 Авт.св. СССР N 1542788, кл. В 24 В 53/04, Бюл. N 6, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАЛЬНЫЙ КРУГ | 1998 |

|

RU2146605C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2001 |

|

RU2188114C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ СБОРНЫМ ПРЕРЫВИСТЫМ КРУГОМ | 1998 |

|

RU2155662C2 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 1998 |

|

RU2146604C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2211754C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2212326C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ КРУГОМ С ВИНТОВОЙ ПРЕРЫВИСТОЙ ПОВЕРХНОСТЬЮ | 2001 |

|

RU2203794C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2151679C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ ИНСТРУМЕНТОМ С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ | 2002 |

|

RU2211131C1 |

| СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 2002 |

|

RU2217295C2 |

Изобретение относится к глубинному периферийному шлифованию материалов, предрасположенных к дефектообразованию в виде прижогов и трещин. Способ шлифования поверхностей осуществляют кругом с прерывистой и непрерывной рабочей поверхностью. Используют шлифовальный круг с корпусом, выполненным в виде усеченного конуса, и с установленным посредством фиксаторов абразивонесущим кольцом. Последнее имеет черновые, расположенные со стороны торцов, и чистовой, расположенный между ними, участки. Кругу сообщают вращение и перемещение относительно обрабатываемого изделия. Абразивонесущее кольцо установлено на корпусе так, что черновые участки консольно нависают над корпусом и выполнены с прерывистой рабочей поверхностью с впадинами в виде сквозных радиальных пазов и консольных демпфирующих выступов. В процессе шлифования черновые участки за счет податливости консольных выступов равномерно распределяют припуск между режущими зернами демпфирующих выступов и выполняют роль заборного конуса, а чистовой участок является калибрующей частью круга. Способ шлифования позволяет увеличить режимы резания, стойкость режущего инструмента и увеличить период бесприжоговой работы круга за счет использования эффекта прерывистого шлифования, а следовательно, повысить качество обрабатываемой поверхности. 5 ил.

Способ шлифования поверхностей кругом с прерывистой и непрерывной рабочей поверхностью, отличающийся тем, что шлифовальному кругу сообщают вращение и перемещение относительно обрабатываемого изделия, при этом используют шлифовальный круг, состоящий из корпуса в виде усеченного конуса и установленного на нем посредством фиксаторов абразивонесущего кольца, имеющего со стороны торцов черновые консольно нависающие над корпусом участки с прерывистой рабочей поверхностью и расположенный между ними чистовой участок с непрерывной рабочей поверхностью, причем прерывистая рабочая поверхность черновых участков имеет впадины в виде сквозных радиальных пазов, образующих консольные демпфирующие выступы, за счет податливости которых черновые участки равномерно распределяют припуск на шлифование между режущими зернами демпфирующих выступов и выполняют функцию заборного конуса.

| ЯКИМОВ А.В | |||

| Прерывистое шлифование | |||

| - Киев-Одесса: Вища школа, 1986, с.163, рис.72 | |||

| Абразивный инструмент | 1977 |

|

SU625915A1 |

| Способ шлифования | 1987 |

|

SU1565666A1 |

| Абразивный инструмент | 1978 |

|

SU673444A2 |

| SU 1484662 A1, 07.06.1989 | |||

| Фонтан | 1985 |

|

SU1346269A1 |

Авторы

Даты

2000-09-10—Публикация

1998-11-26—Подача