Предлагаемый способ относится к технологии получения сложных концентрированных удобрений методом азотно-кислотной переработки фосфоритов и может найти применение в производстве гранулированных азотно-фосфорно-калийных (NPK) удобрений.

Известен способ получения азотно-фосфорно-калийных удобрений с гранулированием готового продукта в башне приллирования, по которому фосфорную кислоту (47-50% Р2O5) смешивают с азотной кислотой (47-56% HNO3), смесь нейтрализуют аммиаком, упаривают до получения плава, смешивают с калийсодержащим компонентом и гранулируют путем разбрызгивания в башне [В.Ф.Кармышов. Химическая переработка фосфоритов. М.: Химия, 1983, стр. 167].

Недостаток способа - относительно высокая слеживаемость продукта.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения сложного удобрения путем разложения фосфатного сырья азотной кислотой с последующим выделением нитрата кальция из азотно-кислотной вытяжки, аммонизацией азотно-кислотной вытяжки, упариванием, смешением полученного плава с солями калия, грануляцией. [В.В. Бабкин, А. А. Бродский. Фосфорные удобрения России. М.: Маргус, 1995, с. 255-263].

Недостаток данного способа - относительно высокая слеживаемость получаемого продукта.

Целью предлагаемого способа является снижение слеживаемости NPK-удобрения и повышение прочности гранул.

Поставленная цель достигается тем, что согласно способу получения сложного удобрения путем азотно-кислотного разложения фосфатного сырья, выделения нитрата кальция из азотно-кислотной вытяжки, аммонизации азотно-кислотной вытяжки, упаривания, смешения плава с солями калия, грануляции, грануляцию плава ведут в присутствии охры или железного сурика.

Отличием предлагаемого способа является грануляция плава в присутствии охры или железного сурика.

При этом охру или железный сурик вводят в соли калия, ретур или плав в количестве 0,2-2,0% в пересчете на готовый продукт.

Указанные отличия позволяют снизить слеживаемость гранулированного NPK-удобрения в 1,5-3 раза и повысить прочность гранул на 10-20%.

Пример 1. Промышленные испытания предлагаемого способа проведены на действующем производстве NPK-удобрения (азофоски) по следующей схеме.

Апатит разлагают 58%-ной азотной кислотой при температуре 54-57oС. Расход 100%-ной азотной кислоты составляет 1,4 т/т апатита. Раствор разложения направляют на выделение нитрата кальция политермической кристаллизацией в кристаллизаторы периодического действия. Охлаждение раствора до температуры -5oС ведут в течение 6 часов. Выделившийся осадок тетрагидрата нитрата кальция отделяют фильтрованием на барабанном вакуум-фильтре, промывают охлажденной азотной кислотой и водой, промывной раствор возвращают на разложение апатита, а осадок нитрата кальция плавят и направляют на конверсию раствором карбоната аммония с получением карбоната кальция (отход) и раствора аммиачной селитры.

Маточный азотно-фосфорно-кислый раствор после отделения нитрата кальция (фильтрат) аммонизируют газообразным аммиаком до рН 5,6-6,0 с одновременной дозировкой раствора аммиачной селитры со стадии конверсии для обеспечения необходимого отношения N: Р2O5= 1,0-1,1:1 или 2,0-2,1:1 в нейтрализованном растворе. Далее нейтрализованный раствор направляют на упарку до плава с содержанием влаги 0,7-0,8%. Упаренный плав направляют в смеситель, куда подают соли калия и ретур. Охру или железный сурик подают в плав или предварительно смешивают с солями калия или ретуром. Из смесителя NPK-плав подают в центробежный гранулятор и разбрызгиванием в свободный объем гранулируют. Гранулы охлаждают до температуры 35-40oС и получают готовый продукт - азофоску.

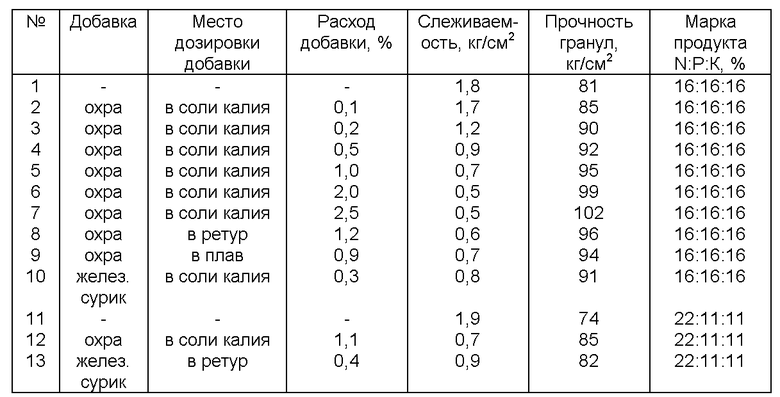

В качестве добавки используют пигменты - охру (массовая доля оксида железа -18,2%, остаток после мокрого просеивания на сите с сеткой 0,063 мм - 0,62%) и железный сурик (массовая доля оксида железа - 95,7%, остаток после мокрого просеивания на сите с сеткой 0,063 мм - 0,87%). Полученные результаты приведены в таблице.

По сравнению со способом-прототипом предлагаемый способ позволяет снизить слеживаемость азофоски в 1,5-3 раза и повысить прочность гранул на 10-20%.

Положительное влияние на снижение слеживаемости азофоски проявляется уже при расходе добавки - 0,2%. Увеличение дозировки добавки более 2% нецелесообразно, так как не ведет к дальнейшему снижению слеживаемости. Снижение слеживаемости отмечено как при дозировке добавки в плав, так и при предварительном смешении добавки с солями калия или ретуром.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2003 |

|

RU2233819C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2013 |

|

RU2541641C1 |

| Способ получения гуматного азотно-фосфорного удобрения | 1990 |

|

SU1784619A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ С БОРОМ | 2017 |

|

RU2687839C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ С СУЛЬФАТНОЙ ДОБАВКОЙ | 2003 |

|

RU2221759C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСЛЕЖИВАЮЩЕЙСЯ АММИАЧНОЙ СЕЛИТРЫ | 1998 |

|

RU2143414C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ВОДОРАСТВОРИМЫХ УДОБРЕНИЙ | 2003 |

|

RU2228322C1 |

| ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОРКАЛИЙАЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2626947C1 |

| ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕЕ NPK-УДОБРЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОР-КАЛИЙ-АЗОТСОДЕРЖАЩЕГО NPK-УДОБРЕНИЯ | 2016 |

|

RU2628292C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2000 |

|

RU2182143C1 |

Изобретение относится к технологии получения сложных гранулированных удобрений. Способ включает разложение фосфатного сырья азотной кислотой, выделение нитрата кальция из азотно-кислотной вытяжки, аммонизацию азотно-кислотной вытяжки, упаривание, смешение плава с солями калия, грануляцию, при этом грануляцию ведут в присутствии добавки, в качестве которой используют пигменты - железный сурик или охру. Добавку вводят в соли калия, ретур и плав в количестве 0,2-2,0% в пересчете на готовый продукт. Способ позволяет снизить слеживаемость гранулированного азотно-фосфорно-калийного удобрения в 1,5-3 раза и повысить прочность гранул на 10-20%. 2 з.п. ф-лы, 1 табл.

| БАБКИН В.В., БРОДСКИЙ А.А | |||

| Фосфорные удобрения | |||

| - М.: Маргус, 1995, с | |||

| Гудок | 1921 |

|

SU255A1 |

| SU 648554 А, 25.02.1979 | |||

| Способ стабилизации гранулированной аммиачной селитры | 1982 |

|

SU1063799A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСЛЕЖИВАЮЩЕЙСЯ АММИАЧНОЙ СЕЛИТРЫ | 1998 |

|

RU2143414C1 |

| US 3490692 А, 20.01.1966 | |||

| US 4331465 А, 25.05.1982. | |||

Авторы

Даты

2002-08-27—Публикация

2000-10-03—Подача