Изобретение относится к области авиационного двигателестроения, а именно к созданию высокооборотных осевых вентиляторов и компрессоров авиационных двигателей.

Известно рабочее колесо вентилятора (см. патент США 5588804 от 31 декабря 1996 года) с лопатками, имеющими входные кромки кривой саблевидной формы с выпуклостью вперед в средней части лопатки и с отклонением назад от радиального направления в периферийной области лопатки. Профилирование этой лопатки (т. е. создание телесной формы лопатки путем "одевания" заданной до начала профилирования скелетной поверхности нулевой толщины телесными аэродинамическими профилями) выполнено таким образом, что основная часть поверхности сжатия лопатки совмещена со скелетной поверхностью, так что поперечная толщина лопатки образована за счет отведения поверхности разрежения от скелетной поверхности лопатки. Только вблизи входной кромки поверхность сжатия отведена от скелетной поверхности для образования "закругленного, утолщенного, бульбообразного носика" лопатки. Такая лопатка с утолщением профиля на поверхности сжатия вблизи входной кромки улучшает обтекание лопатки вентилятора при натекании на нее дозвукового потока под большими углами атаки (угол между направлением натекающего потока и хордой, т.е. прямой линией, соединяющей носик и хвостик профиля). Однако рабочее колесо с лопатками, имеющими указанный профиль, совершенно не пригодно для высокооборотных вентиляторов, в которых на лопатки натекает в относительном движении (т.е. в движении, которое видел бы наблюдатель, вращающийся на рабочем колесе) сверхзвуковой поток с числами Маха, существенно превышающими значение 1,0 (число Маха равняется отношению скорости потока к скорости звука в этом потоке). При натекании сверхзвукового потока на лопатку с утолщенным носиком перед ним будет располагаться скачок уплотнения (узкая зона резкого нарастания давления и плотности вследствие резкого торможения потока), а от бульбообразного утолщения на поверхности сжатия будет происходить отрыв потока, так что оба эти обстоятельства приведут к недопустимым потерям и низкой эффективности указанного рабочего колеса в этих условиях.

Наиболее близким к предлагаемому рабочему колесу осевого вентилятора или компрессора является описанное в патенте США 6071077 от 6 января 2000 года рабочее колесо высокооборотного осевого вентилятора (или компрессора низкого давления). Для профилирования закрепленных на диске этого рабочего колеса лопаток задана скелетная поверхность, сложная пространственная форма которой выбрана вследствие необходимости обеспечения требуемых распределений по высоте лопатки углов входа, углов поворота и углов выхода протекающего через рабочее колесо потока газа. Скелетную поверхность лопатки охватывают поверхность разрежения и поверхность сжатия, образуя необходимую для прочности поперечную толщину лопатки. Входная кромка лопатки выполнена саблевидной с выпуклостью вперед в средней части лопатки и со скосом назад от радиального направления в ее периферийной области. Такая форма входной кромки лопатки делает ее в верхней части подобной стреловидному крылу самолета, что способствует снижению потерь при торможении натекающего потока в периферийной области лопатки. Однако в этом рабочем колесе заданная скелетная поверхность лопатки в результате профилирования для образования поверхности разряжения и поверхности сжатия "одета" традиционным так называемым "чечевицеобразным" профилем в поперечном сечении лопатки, причем угол клина этого профиля, прилегающий к входной кромке лопатки, увеличивается от периферии к втулке. Два последних признака приводят к тому, что торможение сверхзвукового потока в межлопаточном канале такого рабочего колеса осуществляется в одном прямом скачке уплотнения, расположенном в межлопаточном канале приблизительно перпендикулярно к направлению потока и вызывающем увеличенные потери, что не позволяет достичь высокой эффективности этого рабочего колеса.

Целью предлагаемого изобретения является повышение эффективности (или коэффициента полезного действия) рабочего колеса высокооборотного осевого вентилятора или компрессора.

Предлагаемое изобретение применяется на стадии профилирования рабочего колеса, когда необходимо заданную для выполнения профилирования лопатки ее скелетную поверхность нулевой толщины "одеть" телесными поперечными профилями подходящей формы.

Указанная цель достигается тем, что в рабочем колесе высокооборотного осевого вентилятора или компрессора с закрепленными на диске рабочего колеса лопатками, каждая из которых имеет поверхность разрежения и поверхность сжатия, охватывающие заданную для профилирования скелетную поверхность нулевой толщины, и входную кромку, выполненную саблевидной с выпуклостью вперед в средней части лопатки и со скосом назад от радиального направления в ее периферийной области, согласно изобретению, угол клина профиля в поперечном сечении лопатки у ее входной кромки выбран одинаковым вдоль всей высоты лопатки и равным 3-8 градусам, поверхность разрежения лопатки выполнена совпадающей со скелетной поверхностью лопатки, так что поперечная толщина лопатки образована за счет отведения поверхности сжатия от скелетной поверхности лопатки, линия поверхности сжатия профиля в поперечном сечении лопатки образована соединяющимися в месте расположения максимальной толщины профиля двумя кубическими параболами, имеющими точки перегиба и составляющими с линией поверхности разрежения профиля углы, равные углам клина у входной и выходной кромок и равные нулевым углам в месте расположения максимальной толщины профиля, а на периферии рабочего колеса отношение хорды профиля лопатки к шагу решетки рабочего колеса выбрано не ниже значения, найденного из соотношения

где (Мотн)пер - число Маха натекающего на лопатку на периферии сверхзвукового потока в относительном движении; b - хорда периферийного профиля лопатки; t - шаг решетки рабочего колеса на периферии.

Благодаря предлагаемым в изобретении отличительным конструктивным признакам натекающий на лопатки высокооборотного рабочего колеса поток, являющийся в относительном движении сверхзвуковым с высокими числами Маха, тормозится в межлопаточных каналах рабочего колеса не в одном прямом скачке уплотнения, как в прототипе, а в системе из двух косых скачков уплотнения: кромочного, образующегося при натекании потока на клин у входной кромки, и замыкающего, расположенного в задней части межлопаточного канала. Вследствие того, что потери при торможении сверхзвукового потока в системе из двух косых скачков существенно ниже, чем в одном прямом скачке уплотнения, и выигрыш в уменьшении потерь увеличивается с ростом числа Маха сверхзвукового потока, эффективность предлагаемого рабочего колеса повышается по сравнению с прототипом, особенно существенно в периферийной области лопатки, так как в этой области числа Маха натекающего сверхзвукового потока достигают наибольших значений.

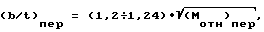

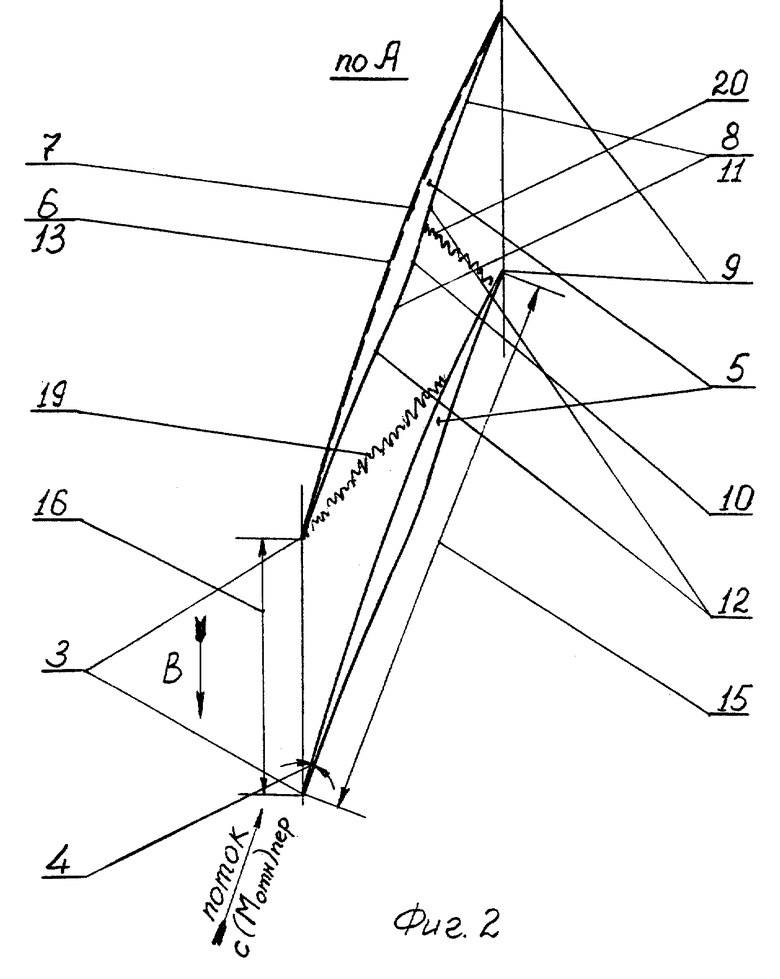

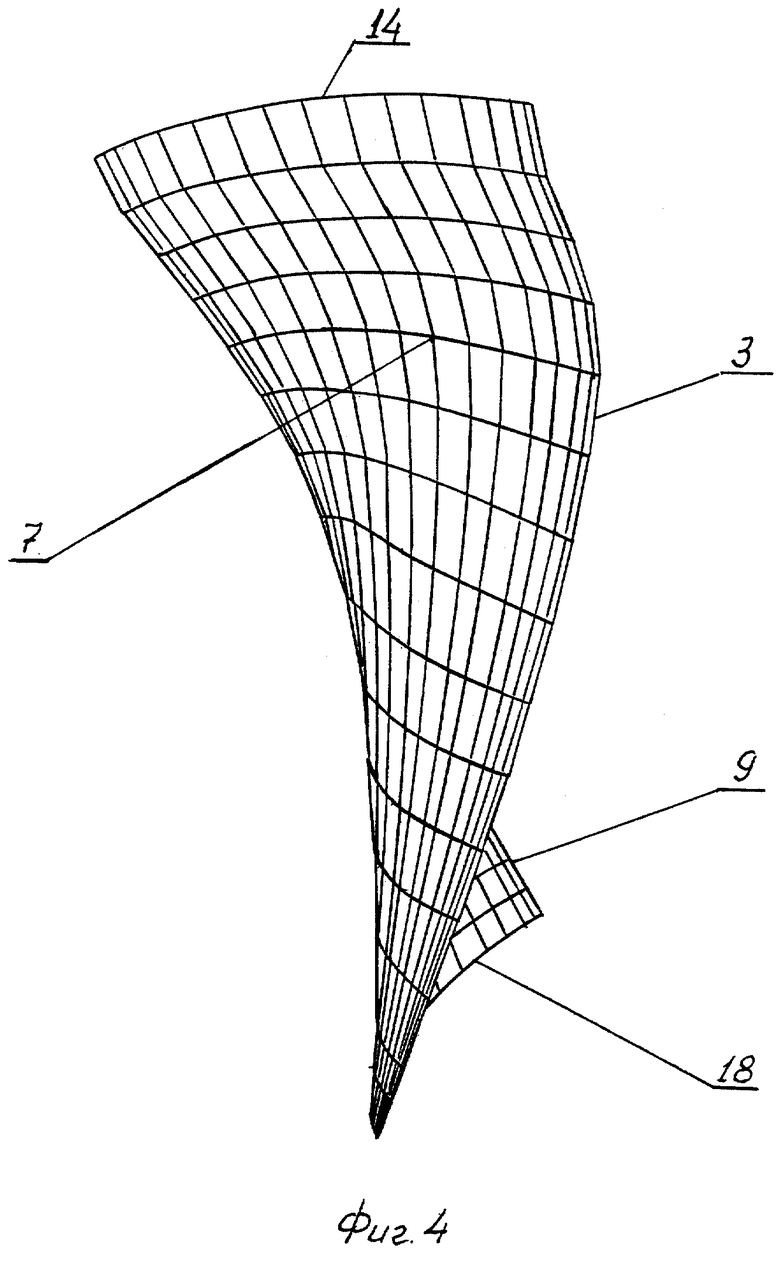

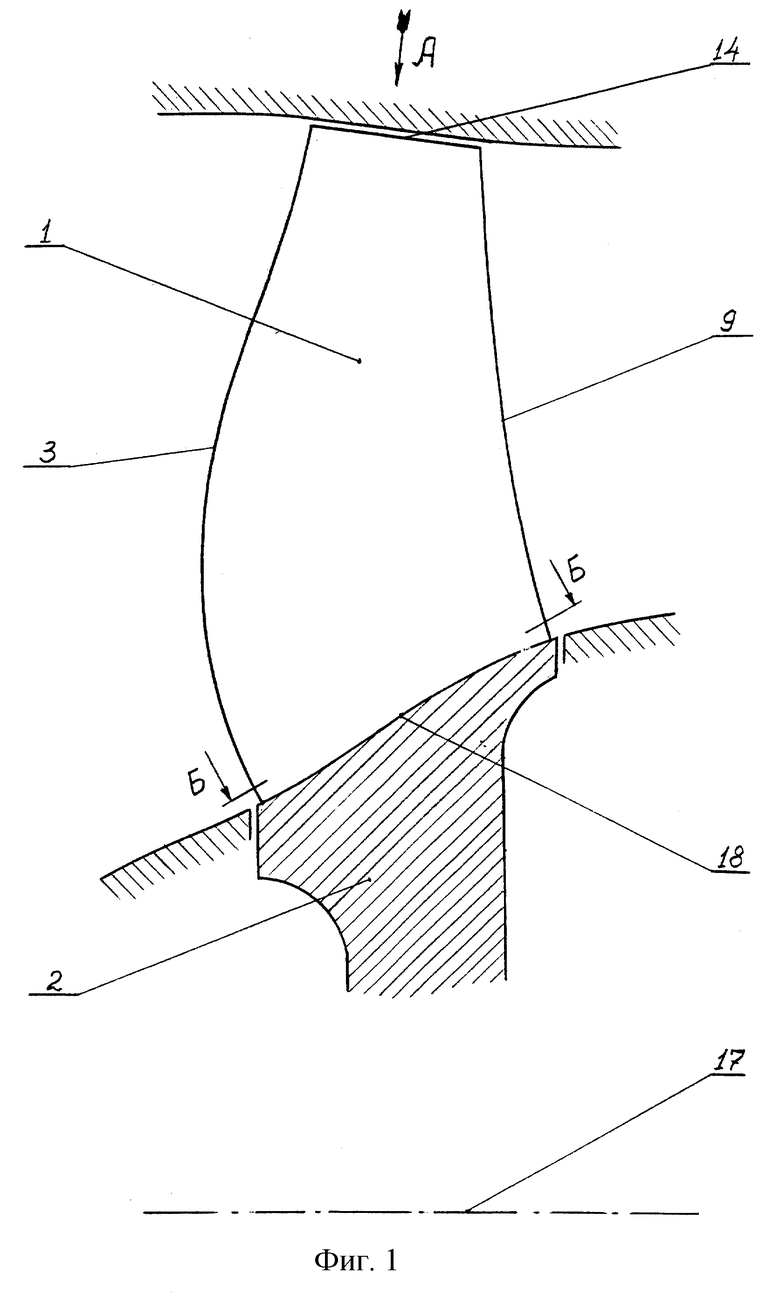

Изобретение иллюстрируется следующими фигурами. На фиг. 1 представлено рабочее колесо осевого вентилятора в меридиональной плоскости. На фиг. 2 показано периферийное сечение межлопаточного канала рабочего колеса (вид по стрелке А) с расположением двух косых скачков уплотнения (кромочного и замыкающего), а на фиг. 3 - втулочное сечение Б-Б рабочего колеса. На фиг. 4 представлена скелетная поверхность лопатки рабочего колеса.

Рабочее колесо осевого вентилятора состоит из лопаток 1 и диска 2, на котором крепятся лопатки 1 (см. фиг. 1). Входная кромка 3 лопатки 1 имеет кривую саблевидную форму с выпуклостью вперед в средней части лопатки 1 и с отклонением назад от радиального направления в периферийной области лопатки 1. Угол 4 клина профиля 5 в поперечном сечении лопатки 1 у ее входной кромки 3 (см. фиг. 2 и 3) принят одинаковым вдоль всей высоты лопатки 1 и равным 3-8 градусам. Поверхность разрежения 6 лопатки 1 выполнена совпадающей с заданной скелетной поверхностью 7 лопатки 1 (скелетная поверхность показана на фиг. 4 и штриховыми линиями - на фиг. 2 и 3), и поэтому поперечная толщина лопатки 1 образована только за счет отведения поверхности сжатия 8 от скелетной поверхности 7 лопатки 1. При этом нарастание толщины профиля 5 в поперечном сечении лопатки 1 от входной 3 и выходной 9 кромок до места 10 расположения максимальной толщины профиля 5 произведено таким образом, что линия 11 поверхности сжатия 8 профиля 5 в поперечном сечении лопатки 1 образована соединяющимися в месте 10 расположения максимальной толщины профиля 5 двумя кубическими параболами, имеющими точки перегиба 12 и составляющими с линией 13 поверхности разрежения 6 профиля 5 углы, равные углам клина у входной 3 и выходной 9 кромок и равные нулевым углам в месте 10 расположения максимальной толщины профиля 5. На периферии 14 рабочего колеса отношение хорды 15 профиля 5 лопатки 1 к шагу 16 решетки профилей рабочего колеса (т. е. к расстоянию между профилями 5 в окружном направлении) выбрано не ниже значения, найденного из соотношения

где (Мотн)пер - число Маха натекающего на лопатку 1 на периферии 14 сверхзвукового потока в относительном движении; b - хорда 15 периферийного профиля 5 лопатки 1; t - шаг 16 решетки рабочего колеса на периферии 14.

При вращении диска 2 с лопатками 1 вокруг оси 17 с высоким числом оборотов, характерным для вентилятора или компрессора авиационного двигателя, на входную кромку 3 лопатки 1 в относительном движении натекает сверхзвуковой поток с числами Маха, существенно превышающими значение 1,0. Так как скорость лопатки 1 в окружном направлении (по стрелке В на фиг. 2 и 3) возрастает от втулки 18 до периферии 14, то и числа Маха натекающего на лопатку сверхзвукового потока увеличиваются вдоль высоты лопатки 1, достигая максимального значения на периферии 14. Вследствие выполнения поверхности разрежения 6 лопатки 1, совпадающей с заданной для профилирования скелетной поверхностью 7 лопатки 1, и образования телесной формы лопатки 1 за счет отведения поверхности сжатия 8 от скелетной поверхности 7 поток газа натекает на профиль 5 лопатки 1 в ее поперечном сечении у входной кромки 3 под нулевым углом на поверхность разрежения 6, а на поверхность сжатия 8 под углом, равным углу клина у входной кромки 3. Из-за этого в межлопаточном канале формируется кромочный косой скачок уплотнения 19 (см. фиг. 2 и 3), простирающий от входной кромки 3 к поверхности разрежения 6 предшествующей лопатки 1. Использование в предлагаемом изобретении небольших углов 4 клина профиля 5 в поперечном сечении лопатки 1 из диапазона 3-8 градусов (меньшие значения для более высокого уровня чисел Маха входного сверхзвукового потока) обеспечивает формирование более пологого косого скачка уплотнения 19 и, следовательно, более низких потерь в нем, так как с уменьшением угла наклона косого скачка уплотнения 19 уменьшаются и потери на торможение потока в нем. Угол 4 клина профиля 5 меньше 3 градусов не обеспечивает достаточную прочность входной кромки 3 лопатки 1, а увеличение угла 4 клина свыше 8 градусов становится нецелесообразным из-за нежелательного повышения потерь в более крутом косом скачке уплотнения 19. Выбор угла 4 клина профиля 5 по возможности наименьшим (насколько это допускает прочность входной кромки 3 лопатки 1) и одинаковым вдоль всей высоты лопатки 1 обеспечивает формирование наиболее пологого и, следовательно, наиболее выгодного кромочного скачка уплотнения 19 на всей лопатке. Непосредственно за кромочным косым скачком уплотнения 19 скорость потока уменьшается, но в относительном движении остается еще сверхзвуковой с числами Маха, превышающими 1,0. Вследствие того, что линия 11 поверхности сжатия 8 профиля 5 в поперечном сечении лопатки 1 образована соединяющимися в месте 10 расположения максимальной толщины профиля 5 двумя кубическими параболами, имеющими точки перегиба 12 и составляющими с линией 13 поверхности разряжения 6 профиля 5 углы, равные углам клина у входной 3 и выходной 9 кромок и равные нулевым углам в месте 10 расположения максимальной толщины профиля 5, в выходном участке межлопаточного канала формируется второй - замыкающий косой скачок уплотнения 20, за которым скорость потока становится уже дозвуковой (числа Маха меньше 1,0). Благодаря организации торможения сверхзвукового потока с высокими числами Маха в межлопаточном канале предлагаемого рабочего колеса в системе из двух косых скачков уплотнения 19 и 20, а не в одном прямом скачке уплотнения, как в прототипе, этот процесс осуществляется в предлагаемом рабочем колесе с меньшими потерями, чем в прототипе, причем выигрыш в уменьшении потерь увеличивается с ростом уровня чисел Маха сверхзвукового потока. Вследствие этого эффективность предлагаемого рабочего колеса повышается по сравнению с рабочим колесом - прототипом, особенно существенно в периферийной области лопатки 1, где находится зона наибольших чисел Маха натекающего сверхзвукового потока. Благодаря тому, что в предлагаемом рабочем колесе на его периферии отношение хорды 15 профиля 5 лопатки 1 к шагу 16 решетки профилей 5 не должно быть ниже значения, найденного из вышеприведенного соотношения, обеспечиваются условия, при которых кромочный 19 и замыкающий 20 скачки уплотнения не сливаются в один прямой скачок на поверхности разрежения 6 предыдущей лопатки 1 даже на периферии 14 лопатки 1, где расстояние между кромочным 19 и замыкающим 20 скачками уплотнения является наименьшим (ср. расположение этих скачков уплотнения на фиг. 2 и 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО ВЫСОКООБОРОТНОГО ОСЕВОГО ВЕНТИЛЯТОРА ИЛИ КОМПРЕССОРА | 2007 |

|

RU2354854C1 |

| Рабочее колесо высокооборотного осевого вентилятора | 2015 |

|

RU2606294C1 |

| ЛОПАТОЧНЫЙ ДИФФУЗОР ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2008 |

|

RU2353818C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ТЕЧЕНИЯ В КОМПРЕССОРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246711C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛНОГО ДАВЛЕНИЯ РАБОЧЕГО ГАЗА В ОТНОСИТЕЛЬНОМ ДВИЖЕНИИ ПРИ ВЫХОДЕ ИЗ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2002 |

|

RU2231662C2 |

| КОМПРЕССОР | 2004 |

|

RU2253758C1 |

| ВЕНТИЛЯТОРНАЯ СТУПЕНЬ КОМПРЕССОРА (ВАРИАНТЫ) | 2005 |

|

RU2294461C1 |

| ВЕНЕЦ РОТОРА ОСЕВОГО КОМПРЕССОРА (ВЕНТИЛЯТОРА) ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2213272C1 |

| СТРУЙНЫЙ ХЛОПКОУБОРОЧНЫЙ АППАРАТ | 2000 |

|

RU2187221C2 |

| БИРОТАТИВНЫЙ ВИНТОВЕНТИЛЯТОР | 2008 |

|

RU2367822C1 |

Изобретение относится к области авиационного двигателестроения и может быть использовано в высокооборотных осевых вентиляторах и компрессорах авиационных двигателей. При вращении рабочего колеса с высоким числом оборотов на входную кромку 3 лопатки 1 в относительном движении натекает сверхзвуковой поток с высокими числами Маха, увеличивающимися от втулки 18 к периферии 14. Вследствие выполнения поверхности разрежения лопатки 1, совпадающей со скелетной поверхностью лопатки 1, и образования телесной формы лопатки 1 за счет отведения поверхности сжатия от скелетной поверхности в межлопаточном канале формируется кромочный косой скачок уплотнения, простирающийся от входной кромки 3 к поверхности разрежения предшествующей лопатки 1. Использование в предлагаемом изобретении небольших углов 4 клина профиля в поперечном сечении лопатки 1 из диапазона 3-8o обеспечивает формирование более пологого косого скачка уплотнения и, следовательно, более низких потерь в нем. Выбор угла клина профиля по возможности наименьшим и одинаковым вдоль всей лопатки 1 обеспечивает формирование наиболее пологого кромочного скачка уплотнения на всей лопатке. Непосредственно за кромочным скачком уплотнения скорость потока уменьшается, но в относительном движении остается еще сверхзвуковой. Вследствие того, что линия поверхности сжатия профиля в поперечном сечении лопатки 1 образована соединяющимися в месте расположения максимальной толщины профиля двумя кубическими параболами, имеющими точки перегиба, в выходном участке межлопаточного канала формируется второй - замыкающий косой скачок уплотнения, за которым скорость потока становится уже дозвуковой. Благодаря организации торможения сверхзвукового потока с высоким числом Маха в межлопаточном канале рабочего колеса в системе из двух косых скачков уплотнения, а не в одном прямом скачке уплотнения, этот процесс осуществляется с пониженными потерями, вследствие чего повышается эффективность рабочего колеса, особенно существенно в периферийной области лопатки 1. Благодаря тому, что в предлагаемом рабочем колесе на его периферии отношение хорды профиля лопатки 1 к шагу решетки профилей не должно быть ниже значения, найденного из соотношения

обеспечиваются условия, при которых кромочный и замыкающий скачки уплотнения не сливаются в один прямой скачок на поверхности разрежения предыдущей лопатки 1 даже на периферии 14 лопатки 1, где расстояние между кромочным и замыкающим скачками уплотнения является наименьшим. 4 ил.

Рабочее колесо осевого вентилятора или компрессора с закрепленными на его диске лопатками, каждая из которых имеет поверхность разрежения и поверхность сжатия, охватывающие заданную для профилирования скелетную поверхность, и входную кромку, выполненную саблевидной с выпуклостью вперед в средней части лопатки и со скосом назад от радиального направления в ее периферийной области, отличающееся тем, что угол клина профиля в поперечном сечении лопатки у ее входной кромки выбран одинаковым вдоль всей высоты лопатки и равным 3-8o, поверхность разрежения лопатки выполнена совпадающей с заданной для профилирования скелетной поверхностью лопатки так, что поперечная толщина лопатки образована за счет отведения поверхности сжатия от скелетной поверхности лопатки, линия поверхности сжатия профиля в поперечном сечении лопатки образована соединяющимися в месте расположения максимальной толщины профиля двумя кубическими параболами, имеющими точки перегиба и составляющими с линией поверхности разряжения профиля углы, равные углам клина у входной и выходной кромок и равные нулевым углам в месте расположения максимальной толщины профиля, а на периферии рабочего колеса отношение хорды профиля лопатки к шагу решетки профилей рабочего колеса выбрано не ниже значения, найденного из соотношения

где (Мотн)пер - число Маха натекающего на лопатку на периферии сверхзвукового потока в относительном движении;

b - хорда периферийного профиля лопатки;

t - шаг решетки профилей рабочего колеса на периферии.

| US 6071077 A, 06.06.2000 | |||

| Рабочее колесо осевого вентилятора | 1974 |

|

SU619692A1 |

| Рабочее колесо осевого вентилятора | 1980 |

|

SU958717A2 |

| US 5588804 A, 31.12.1996 | |||

| Способ волочения труб на короткой оправке | 1985 |

|

SU1294407A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРОГЕНИЗАЦИИ ПАРАФИНА | 2003 |

|

RU2323043C2 |

| US 4900221 A, 13.02.1990. | |||

Авторы

Даты

2002-08-27—Публикация

2001-11-15—Подача