Изобретение относится к области удаления газа из рабочих магистралей сложных гидроприводов и различных жидкостных систем (топливных, масляных и др.) и может быть использовано в машиностроении, авиации, транспорте и т.д.

Известны способы и устройства для удаления газа из жидкостных систем, например а. с. 1664359, 1826471, патенты РФ 2014524, 2047324, предусматривающие прокачку жидкостной системы под давлением с дальнейшим удалением газа из рабочей жидкости в специальной дегазационной емкости. При этом удаление газа из тупиковых полостей жидкостной системы или совсем не производится, или производится малоэффективно.

Наиболее близким к предлагаемому изобретению является способ удаления воздуха из гидропривода тормозной системы автомобиля, предусматривающий подачу рабочей жидкости под давлением в систему, прокачку и контроль наличия воздуха в рабочем тракте (см. "Автомобиль категории "С". Учебник водителя, авторы B.C. Калисский и др. М.: Транспорт, 1987, стр.333).

Недостатком данного способа является его неэффективность при удалении газа из тупиковых полостей, сильно задросселированных каналов и других плохо проливаемых магистралей сложных жидкостных систем.

Предлагаемым изобретением решается задача повышения эффективности процесса удаления нерастворенного газа из рабочих магистралей жидкостных систем.

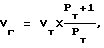

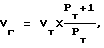

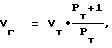

Для достижения названного технического результата в способе, предусматривающем прокачку магистралей рабочей жидкостью со сливом через дренажный узел жидкостной системы и идентификацию нерастворенного газа в системе, прокачку производят в импульсном режиме с частотой в диапазоне от 0 до 100 Гц и с избыточным средним давлением в системе не менее 0,1 МПа. Для повышения скорости удаления газа в качестве рабочей используют дегазированную жидкость, а по мере удаления частоту импульсов увеличивают. При заметном торможении процесса коэффициент заполнения импульсов изменяют в диапазоне от 20 до 80%, что позволяет переместить зону максимальной амплитуды пульсаций в сильно задросселированные каналы жидкостной системы с газовыми пробками. При прокачке системы необходимые свойства рабочей жидкости: газонасыщенность, содержание механических примесей и др. практически не изменяются, поэтому для сокращения времени, трудозатрат и экономии рабочей жидкости в процессе удаления газа обеспечивают возможность непрерывного повторного использования сливаемой рабочей жидкости. В процессе прокачки жидкости производят количественную идентификацию газа в системе, заключающуюся в том, что при идентификации отключают слив через дренажный узел и после создания в системе постоянного избыточного давления и отключения от всех внешних устройств производят слив рабочей жидкости через дренажный узел в мерную емкость, при этом остаточный объем нерастворенного газа (Vг) в системе будет определяться по формуле

Vт - объем слитой в мерную емкость жидкости, Pт - избыточное давление жидкости в системе на момент отключения внешних устройств.

Отличительными признаками предлагаемого способа являются прокачка в импульсном режиме с частотой в диапазоне от 0 до 100 Гц при избыточном среднем давлении в системе не менее 0,1 МПа, а также дополнительно, с целью ускорения процесса удаления газа и повышения его эффективности, использование дегазированной рабочей жидкости, обеспечение возможности непрерывного повторного использования сливаемой жидкости, увеличение частоты импульсов по мере удаления газа, изменение коэффициента заполнения импульсов в диапазоне от 20 до 80% при заметном торможении процесса удаления, количественную идентификацию газа в системе, заключающуюся в том, что при идентификации отключают слив через дренажный узел, после создания в системе постоянного избыточного давления и отключения от всех внешних устройств производят слив рабочей жидкости через дренажный узел в мерную емкость, при этом остаточный объем нерастворенного газа (Vг) в системе будет определяться по формуле

Vт - объем слитой в мерную емкость жидкости, Pт - избыточное давление жидкости в системе на момент отключения внешних устройств.

Благодаря наличию указанных отличительных признаков в совокупности с известными достигается следующий технический результат - обеспечивается полное удаление газа из сложных жидкостных систем, не допускающих вакуумирование магистралей, в условиях эксплуатирующих организаций с существенным сокращением трудозатрат и необходимого времени.

В результате поиска по источникам патентной и научно-технической информации решений, содержащих аналогичные признаки, не обнаружено. Таким образом, можно сделать заключение о том, что предложенное устройство не известно из уровня техники и, следовательно, соответствует критерию охраноспособности - "новое".

На основании сравнительного анализа предложенного решения с известным уровнем техники по источникам научно-технической и патентной информации можно утверждать, что между совокупностью признаков, в том числе и отличительных, и выполняемых ими функций и достигаемой целью наблюдается неочевидная причинно-следственная связь. На основании вышеизложенного можно сделать вывод о том, что предложенное решение не следует явным образом из уровня техники и, следовательно, соответствует критерию охраноспособности "изобретательский уровень".

Предложенное техническое решение может найти применение в машиностроении, авиации, на транспорте и т.д., что позволяет сделать вывод о соответствии критерию охраноспособности "промышленно применима".

Пример осуществления способа. Предлагаемый способ успешно апробирован при удалении воздушных пробок из топливной системы авиационных двигателей. Ранее удаление воздуха выполнялось путем многократной раскрутки ротора двигателя с одновременной подачей топлива в топливную систему двигателя и впрыском его в камеру сгорания. Эта операция проводилась на специальном стенде, оборудованном системой воздушной раскрутки ротора и системой отвода воздушной струи из реактивного сопла двигателя.

Реализация предлагаемого способа осуществляется следующим образом. На первом этапе топливо, предварительно дегазированное (известно, что дегазированная жидкость при контакте с газом интенсивно растворяет его) и профильтрованное, под давлением, создаваемым насосом (растворимость газа в жидкости возрастает пропорционально давлению), подается на вход в топливную систему двигателя, прокачивается через нее и сливается из дренажной горловины в открытую емкость. Газ, находящийся в системе, вытесняется из топливных магистралей в свободном виде и в растворенном в топливе состоянии. Однако, из-за наличия значительного количества тупиковых полостей и плохо проливаемых каналов, частично или полностью заполненных газом, эффективность растворения газа в прокачиваемом топливе становится недостаточной.

Для интенсификации процесса удаления газа на втором этапе подача топлива в систему производится в пульсирующем режиме. Во время увеличения давления газовые пробки в магистралях сжимаются, и свежие порции топлива закачиваются в застойные полости, смешиваются с газонасыщенными слоями и постепенно растворяют газовые пробки. При снижении давления образовавшаяся смесь выдавливается из тупиковых зон расширяющимся газом в проточные магистрали и выносится с основным потоком топлива из системы. При каждом импульсе давления процесс повторяется, причем чем больше давление, амплитуда и частота пульсаций и чем меньше концентрация растворенного в топливе газа, тем эффективней процесс удаления газа. Из-за большого количества различных дросселей в топливной системе и наличия нескольких зон с газовыми включениями амплитуда пульсаций давления топлива по мере удаления от источника пульсаций будет уменьшаться. Для поочередного обеспечения режима максимальной амплитуды по всем участкам топливных магистралей необходимо изменять коэффициент заполнения импульсов. Чем длиннее пауза между импульсами при одинаковой частоте, тем глубже снижение давления на участках, близких к дренажному узлу системы, т.е. тем больше амплитуда пульсаций.

В процессе проведенных испытаний с различными объемами газовых включений в топливной системе определен оптимальный диапазон частот пульсаций давления: 0. . .100 Гц. Испытаниями получена зависимость уровня частот от объема свободного газа в системе, из которой следует, что по мере уменьшения оставшегося в системе газа частоту пульсаций целесообразно увеличивать. Так, например, начав работу с частоты 0,5 Гц, к концу ее постепенно увеличивают до 50 Гц.

Амплитуда пульсаций давления на входе в жидкостную систему должна быть максимально возможной, исходя из допустимых для данной технической системы давлений.

Экспериментально установлено, что эффективное удаление газа в процессе всей прокачки можно поддерживать изменением коэффициента заполнения импульсов в диапазоне от 20 до 80% (начав работу, например, с 50%) за счет поочередного обеспечения максимальной амплитуды пульсаций давления в близко и в глубоко расположенных в системе газовых пробках.

Коррекция частоты и коэффициента заполнения импульсов производятся на основании периодического контроля (идентификации) оставшегося в объекте нерастворенного газа по ранее приведенным методике и формуле.

С целью сокращения расхода рабочей (дегазированной) жидкости на втором этапе работ обеспечивают повторное ее использование по непрерывному замкнутому циклу.

После полного удаления газа объект отстыковывается, и его заправочный и дренажный узлы герметизируются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОХРАНЕНИЯ РАБОТОСПОСОБНОСТИ ЖИДКОСТНОЙ СИСТЕМЫ | 2001 |

|

RU2201538C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 2001 |

|

RU2204118C2 |

| СПОСОБ ЗАПРАВКИ ЖИДКИМ ТЕПЛОНОСИТЕЛЕМ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2300492C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РЕЖИМА РАБОТЫ ЖРД | 1991 |

|

RU2133866C1 |

| ПИРОКЛАПАН | 1998 |

|

RU2142085C1 |

| АВИАЦИОННЫЙ КОМПЛЕКС (ВАРИАНТЫ) | 2003 |

|

RU2242404C2 |

| УСТРОЙСТВО ДЛЯ ЗАПРАВКИ ЖИДКИМ ТЕПЛОНОСИТЕЛЕМ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2339552C1 |

| СПОСОБ РАБОТЫ ТЕПЛОВОГО ДВИГАТЕЛЯ И ТЕПЛОВОЙ ДВИГАТЕЛЬ | 1991 |

|

RU2067192C1 |

| СИСТЕМА ЖИДКОСТНОГО ОХЛАЖДЕНИЯ СИЛОВОЙ УСТАНОВКИ И РАСШИРИТЕЛЬНЫЙ БАК ДЛЯ ЭТОЙ СИСТЕМЫ (ЕГО ВАРИАНТ) | 2000 |

|

RU2170830C1 |

| СПОСОБ ИЗМЕНЕНИЯ РЕЖИМА РАБОТЫ ЖРД И ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1998 |

|

RU2125177C1 |

Изобретение относится к удалению газа из рабочих магистралей сложных гидроприводов и различных жидкостных систем (топливных, масляных и др.) и может быть использовано в машиностроении, авиации, транспорте и т.д. Осуществляют прокачку магистралей рабочей жидкостью со сливом через дренажный узел жидкостной системы и идентификацию нерастворенного газа в системе. Прокачку производят в импульсном режиме с частотой от 0 до 100 Гц и с избыточным средним давлением в системе не менее 0,1 МПа. В качестве рабочей используют дегазированную жидкость, а по мере удаления частоту импульсов увеличивают. При заметном торможении процесса коэффициент заполнения импульсов изменяют, что позволяет переместить зону максимальной амплитуды пульсаций в сильно задросселированные каналы жидкостной системы с газовыми пробками. В процессе удаления газа обеспечивают возможность непрерывного повторного использования сливаемой рабочей жидкости, а также производят количественную идентификацию газа в системе. Технический результат состоит в повышении эффективности удаления газа. 5 з.п. ф-лы.

где Vт - объем слитой в мерную емкость жидкости;

Рт - избыточное давление жидкости в системе на момент отключения внешних устройств.

| Способ отвода газа из гидросистемы | 1987 |

|

SU1526741A1 |

| Устройство для дегазации жидкости гидросистемы | 1988 |

|

SU1667891A1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ЖИДКОСТИ ГИДРОСИСТЕМЫ | 1990 |

|

RU2014524C1 |

| Способ вакуумной очистки масла и установка для его осуществления | 1983 |

|

SU1417907A1 |

| УСТРОЙСТВА ДЕМОДУЛЯЦИИ АМПЛИТУДНО-МОДУЛИРОВАННЫХ РАДИОЧАСТОТНЫХ СИГНАЛОВ | 2007 |

|

RU2341875C1 |

Авторы

Даты

2002-09-10—Публикация

2001-02-20—Подача