со

Изобретение касается способа вакуумной очистки масляных содержаний, при которой устраняютсд нежелательные газообраз ные и жидкие примеси из этих содержаний, особенно выгодно для дегазации и обезвоживания масел в -технологических комплексах, например электрических трансформаторах с естественной циркуляцией охлаждающей ере- ды, а также касается оборудования, Посредством которого можно вакуумную чистку осуществлять.

Известные способа.дегазации и обезвоживания технологических комплексов, которые используют в качестве охлаждающих, смазывающих, изоляционных.или рабочих жидкостей масло, можно разделить по использованию химических и физических принципов (с их помощью огра Ничивается или устраняется загрязне- йие масел в емкости) и по типу рабоче ij-b режима, который по своему характеру может быть активным или пассивным.

В рамках активного режима очистительных установок из масляных емкостей устраняются загря-зняющие примеси за технологическим комплексом центрифугированием, фильтрованием или ваку- умированием масла, в то время как в рамках пассивн ого рабочего режима очистительной установки интенсивност загрязнения масляных содержаний в большинстве случаев лишь ограничена. Одним из наиболее распространенных методов активного устранения газообразной и водной фракции, который используется для ухода за масляным содержимым масляного хозяйства паро- вых труб, является сепарация этих фракций центрифугированием масляного содержимого. Этот физический принцип устранения веществ на основе их различной плотности иногда дополняется и усиливается устранением газообразных- и паровых загрязнений из пространства центрифуги при сниженном давлении (заявка ФРГ № 3005318,

кл. В 01 D 57/00, 1981).

Типичные пассивные методы защиты

масляных содержаний используются в устройствах, подключаемых к цепям охлаждения масляных электрических трансформаторов. Наиболее известными и в настоящее время наиболее распространенными системами являются такие которые используют для понижения содержания воды в масле соответствующи

0 5

0 -

0

5

осушители, например силикагель. Ана- логично для понижения относительной влажности масел используется вымораживание (заявка ФРГ № 2746148, кл. Б 01 D 57/00,1978). Другим пассивным методом защиты масляного содержания является его отделение от окружающей среды или герметизация при помощи резиновой оболочки, или при помощи создания азотной подушки над уровнем масла (патент США № 4316805, кл. В 01 D 57/00, 28.03.1982).

Описанные методы чистки и защиты масла в технологических комплексах имеют некоторые недостатки. Основной недостаток активных методов устранения загрязняющих примесей из масла, заключающихся в центрифугировании, фильтровании или вакуумировании, заключается в том, что они отвечают работе с временным, циклом чистки, а с.о- ответствующие установки сконструированы именно с учетом этого обстоятельства. Например, у охладительных цепей электрических трансформаторов при использовании некоторых из этих активных методов дегазация и обезвожива- : ние охладительных масел производится , исключенителг,но во время контроля, причем лишь при отключенном состоянии трансформатора из сети. Если уход за этим маслом необх одим во время вне запланированного контроля, трансформатор должен быть выключен из работы и сети на время, необходимое для осуществления центрифугирования, фильтрования или вакуумирова- ния масляного содержимого. Ввиду того, что чистка масла не производится обязательно при каждом контроле, интервалы чистки масла в ряде случаев неопределенные, а поэтому нет возможности обеспечить соответствующее состояние масляного содержания для дальнейшей работы трансформатора. Такая же ситуация и у других технологических оборудований, даже у тех, где к чистоте масла не ставятся высокие

требования.

I .

Пассивные способы защиты масляных

содержаний приносят с собой также ряд функциональных недостатков. Как сушители, так и вымораживатели расположены так, чтобы они могли понижать относительную влажность в воздушном пространстве над уровнем масла в емкости. Они препятствуют более высокой степени насыщения масла водой, но не

оказывают влияние на насьш(ение масла газами, которые содержатся в воздухе, и газами, которые образуются внутри масляного содержания в результате условия эксплуатации. При герметизации поверхности масла в емкости, не имеется доступа воздуха и водяных паров к масляному содержанию, но и создается препятствие для выхода паров, которые возникают в масляном содержании технологического оборудования во время работы. Опасность состояния насьпцения масел газами особенно у электрических трансформаторов общеизвестна. Проявляется она особенно при относительно быстрых изменениях температуры трансформатора и обычно имеет выход газа и масла в форме пузырьков, что вызывает заметное понижение электрической прочности изоляционной масляной среды. В благоприятных условиях происходит выключение трансформатора за счет газового реле, в осложненных случаях происходит электрический пробой внутри станка, авария с большим ущербом не только у самого трансформатора, но и во всей распределительной системе.

Описанные недостатки существенно ограничивают использование способа вакуумной очистки масляного содержания, а также устанс вки для его осуществления, содержащей вакуумный сепа.- ратор с встроенным масляным душем и обратным вентилем, аккумуляционный сосуд, подключенньш к вакуумному сепаратору, гравитационный сепаратор и трубопровод, которьй это оборудование соединяет с масляным насосом и цепями масляного хозяйства.

Цель изобретения - создание спосо- ба постоянной очистки масла в условиях эксплуатации технологического оборудования, которьй предотвращает повреждение технологического оборудования и преждевременное ухудшение качества масла.

Способ вакуумной очистки масла заключается в том, что в сепарацион- ном цикле масло с газообразными и жидкими примесями поступает в закрытый сосуд, в котором в результате откачки очищенного масла образуется давление ниже атмосферного, которое доходит до уровня парциального давления газообразных, а также до уровня давления насыщения жидких примесей. В результате понижения давления до

0

5

0

5

0

5

40

45

0

5

приведенного уровня происходит кипение примесей, в процессе которого испарения поднимаются на поверхность масла в сосуде, образуя парогазовую подушку.

Во время компрессионного цикла вследствие нагнетания масла с газообразными и жидкими примесями быстро по- вьш1ается давление атмосферного и тем самым происходит вытеснение отделенных испарений из сосуда. Одновременно в сосуд поступает масло с газообразными и жидкими примесями.

Сущность устройства для реализации этого способа заключается в том, что его представляет вакуумный сепаратор, к ко торому присоединен аккумулирующий сосуд, причем в вакуумном сепараторе установлен масляный душ, соединенный при помощи трубы с источником масла с.примесями. Между вакуумным сепаратором и аккумулирующим сосудом находится перегородка с обратным клапаном, причем аккумулирующий сосуд снабжен гравитационным сепаратором. В аккумулирующем сосуде установлен сифон, обратный конец которого помещен в гравитационном сепараторе,которьй присоединен к источнику масла с примесями через нисходящий трубопровод которьй вместе со сливным трубопроводом и трубой масляного дуща выходит из общего узла. К вакуумному сепаратору присоединен нижний датчик уровня, соединенный через нижнюю сигнальную линию с контактором. Далее к аккумулирующему сосуду присоединен верхний датчик Уровня, соединеннЕзй через верхнюю сигнальную линию также с контактором, вывод которого через управляющую линию присоединен к регулирующим органам реверсивного насоса. Ре- версивньй насос присоединен подключающей трубой к источнику масла с лримесями и соединительным трубопроводом к вакуумно1 1у сепаратору. I

Вакуумная сепарация газообразных

и жидких примесей масла продолжается компрессией отделенных газов и паров и способна понижать концентрацию загрязнений в масляном содержании тех нологического оборудования как мини- мум на порядок, по сравнению с содержанием этих загрязнений в масле в нормальньсх атмосферных условиях, причем так, что нежелательные примеси активно и непрерывно отводятся

51

во время работы за пределы технологического оборудования.

Предлагаемая установка приспосабливается к изменению концентрации загрязняющих примесей в масляном содержании в результате изменения периода сепарациоиного цикла. Если произойдет повьипение концентрации содер жаиряхся загрязнений, происходит сокращение времени сепарационного цикла а поэтому к повышение отвода газообразных и паровых загрязнений. У электрических трансформаторов, охлаждаемых маслом, обеспечено постоянно низко.е содержание воды и газов в масле, а тем самым и его высокая электрическая прочность; значительное понижение содержания кислорода замедляет процесс старения масла и изоляционных материалов, продолжает их долговечность. Общее понижение содержания газов устраняет опасность прорыва газов при изменениях температуры и ограничивает, таким образом отключение трансформатора газовым реле, в более серьезных случаях предотвращается авария трансформатора, которая при прорыве газов вероятна, особенно у машин, работающих на напряжении 100 кВ и выше. Предлагаемая установка по изобретению явля ется составной частью технологического оборудования и находится постоянн в работе во время нормальной эксплуатации технологического оборудования, например турбины, трансформатора, гидравлической масляной системы и т.п., сохраняет постоянно высокую чистоту масла во все время работы. Установка для вакуумной очистки масляных содержаний содержит только одну дви:кущуюся деталь, реверсивный насос, и является достаточно прочной, чтобы вьщержать непрерывную работу в течение времени эксплуатации технологического, оборудования, составной частью которого она является. При исключении из работы не влияет на технологическое оборудование, к которому подключена.

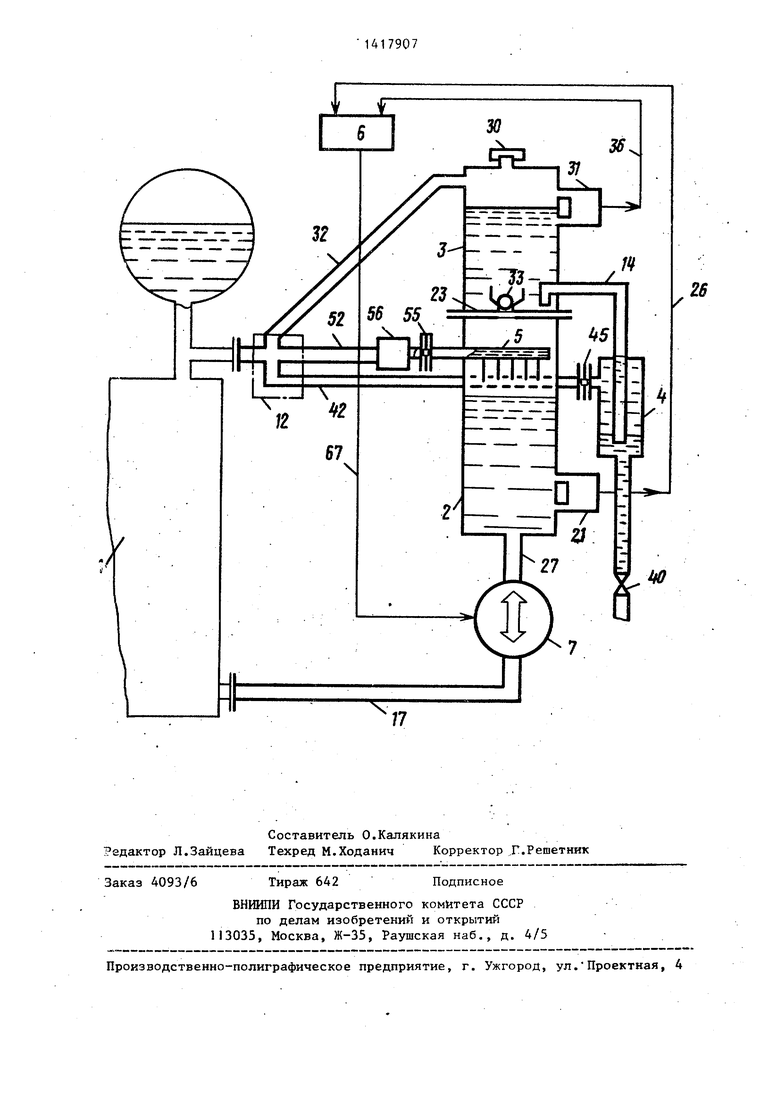

На чертеже-изображено оборудование для варсуумной чистки охладительного масла, подключенное к охлаждающей цепи электрического трансформатора с естественной циркуляцией охладительного масла.

Установка состоит из резервуара 1 масла, вакуумного сепаратора 2 с ак79076

кумулирующим сосудом 3, из гравитационного сепаратора А,, из контактора 6, из реверсивного насо-са 7 и из комплекта труб 17, 32, Д2 и 52, которые соединяют это оборудование с резервуаром 1 электрического трансформатора. Из этого резервуара выходит труба 52 масляного душа 5, на котором 0 Изготовлено разветвление 12 для подключения сливного трубопровода 32 и нисходящего трубопровода 42. Труба 52 масляного душа 5 снабжена фильтром 56, дроссельной заслонкой 55 и

5 масляным душем 5, которьш вставлен в вакуумный сепаратор 2. Нисходящий трубопровод 42 снабжен ограничивающей заслонкой 45 и подключен к гравитационному сепаратору 4, в днище ко- 0 торого расположен обезвоживающий вентиль 40. Из гравитационного сепаратора 4 выходит сифон 14, в пространстве этого гравитационного сепаратора 4 перфорированный, который кончается

5 в аккумулирующем сосуде 3, Этот аккумулирующий сосуд 3 подключен к в ерх- ней части вакуумного сепаратора так, что вместе образуют один сосуд, разделенный внутри перегородкой 23 с

0 вставленным обратным клапаном 33. Нижняя часть вакуумного сепаратора 2 снабжена нижним датчиком 21 высоты уровня, в то время как верхняя часть аккумулирующего сосуда 3 снабжена верхним датчиком 31 высоты уровня и деаэрационным сосудом 30. В его верхнюю часть входит также сливная труба 32. Нижний датчик 21 высоты уровня связан с контактором 6 нижней

.Q сигнальной линией 26, в то время как верхний датчик 31 высоты уровня связан с контактором 6 верхней сигналь- ной линией 36. Выход контактора 6 подключен к .элементам управле.ния реверсивного насоса 7 линией управления 67. Реверсивный насос 7 оснащен с одной стороны соединительной трубой 27, которая соединяет его с нижней частью вакуумного сепаратора 2, с другой стороны - соединительной трубой 17, которая соединяет его с резервуаром 1 трансформатора.

5

5

0

Работа оборудования для вакуумной очистки масляных содержаний основана 55 ка непрерывном чередовании сепарационного и компрессионного циклов.

Установка для вакуумной очистки масляньсх содержаки.й переведена в се- парационный рабочий цикл в заключи 71

тельной фазе предшествующего компрессионного рабочего цикла так, что в результате вытекания масла из вакуумного сепаратора 2 в аккумулирующий сосуд 3 в последнем повышается уровень масла вплоть до уровня включения верхнего датчика 31 высоты уровня . Это вызывает электрический сигнал, который этим верхним датчиком 3 высоты уровня посылается в верхнюю сигнальную линию 36 и по ней в контактор 6, который по линии управления 67 дает команду элементам управления реверсивлого насоса 7 для обращения его хода, а тем самым для пуска сепарационного цикла. Это. означает, что реверсивный насос 7, который до сих пор качал масло во внутреннее пространство вакуумного сепаратора 2, начинает теперь из этого пространства через соединительную трубу 27 и соединительную трубу 17 откачивать масло обратно в резервуар 1 трансформатора. В результате обратного втекания масла из пространства аккумулирующего сосуда 3 в пространство вакуумного сепаратора 2 закрыт обратный клапан 33, ,и в пространстве вакуумного сепаратора 2 происходит понижение общего давления на уровень парциальных давлений газообразных примесей и далее вплоть до уровня давления насыщенности жидких примесей. Скорость понижения уровня масла в вакуумном сепараторе 2 определена разницей объемов мезкду втекае- мостью масляного душа 5 и поглощаемостью реверсивного насоса 7, причем втекание через масляный душ 5 зависит не только от статических величин, как например сечение протекания у дроссельной заслонки 55, но от времени общепеременной разницы величин давления мелоду внешним атмосферным давлением и достигнутым уровнем вакуума в парогазовой подушке.

В результате понижения давления на приведенном уровне наступает кипение примесей во всем объеме вакуумного сепаратора 2 и газообразная и паровая фракции примесей проникают через слой масла и собираются в форме газопаро-. вой подушки над понижающимся уровнем масла. Процесс вакуумной сепарации значительно интенсифицируется, когда из масла выплывает масляньш душ 5, через который постоянно протекает масло с примесями в пространство ва7907о

куумного сепаратора 2. Сепарационный рабочий цикл завершен, когда уровень

масла достигнет уровня включения 5 нижнего датчика 21 высоты уровня. Это состояние вызывает в нижнем датчике 21 электрический сигнал, который по нижней сигнальной линии 26 поступает в контактор 6, почле-чего

0 этот контактор 6 дает команду посредством линии управления 67 элементам управления реверсного насоса 7 для обращения его хода. Тем самым начинается компрессионный рабочий цикл.

5 Масло во внутреннее пространство вакуумного сепаратора 2 закачивается реверсивным насосом 7, и втекает в это пространство из масляного душа 5, причем втекание через этот масляньш

0 душ 5 постепенно понижается в соответствии с понижением разницы давления между внешним давлением в резервуаре 1 трансформатора и далением в парогазовой подушке, образованной

в вакуумном сепараторе 2. Так как компрессионный рабочий цикл представляет собой дина.мический процесс со значительной скоростью наращивания уровня масла и давления над этим уровнем, существует реальная опасность обратного потока газов и паров из газопаровой подушки в пространство масляного душа 5 и даже в трубу 52 масляного душа 5. Это может цроизой5 ти лишь при превьш1ении уровня давления над уровнем внешнего давления в резервуаре 1 трансформатора, например при задержании открытия обратного клапана 33. Такая ситуация однако

0 исключена удачным расположением масляного душа 5 на достаточное расстоя- ние под перегородкой 23. Быстрое наращивание давления в парогазовой подушке продолжается вплоть до достиже5 ния такого уровня, который необходим для раскрытия обратного клапана 33. В результате дальнейшего повышения давления произойдет раскрытие этого обратного клапана 33, через который

0 начинает в пространство аккумулирующего сосуда 3 быстро вытекать сжатая смесь газов и паров. Непосредственно после вьщавливания парогазовой подушки из верхнего пространства вакуумно5 го сепаратора 2 начинает вытекать в аккумулирующий сосуд 3 также масло, а в результате его поступления в этом пространстве повышается уровень вплоть до уровня включения верхнего датчи0

ка 31 высоты уровня, и установка для вакуумной очистки масляного содержания переводится в сепарационный цикл.

Из . пространства аккумулирующего сосуда 3, куда нагнетается масло и Где происходит частичная конденсация при прохождении пузырьков паровой фракции через относительно холодное масло, масло с примесями вытягивается сифоном 14 из самого нижнего места в гравитационньгй сепаратор 4. В относительно .спокойной среде гравитационно го сепаратора 4 происходит дополни- тельньй сепарационный процесс в ре- зультате различных плотностей, более легкий компонент, т.е. масло отводится нисходящим трубопроводом 42 обратно в резервуар 1 трансформатора, более тяжелые фракции, в этом случае вода, выпускается из пространства гравитационного сепаратора 4 обезво- живающз ш вентилем АО за пределы оборудования для чистки масляных содержаний..

Формула изобретения

1. Способ вакуумной очистки масла, сепарационнь1Й цикл которой включает непрерывньш отвод масла из резер вуара и вьделение газообразных примесей при пониженном давлении в вакуумном сепараторе, отличающийся тем, что после сепарационного цикла масло подвергают компрессионному циклу, включающему сжатие примесей путем повышения уровня масла в вакуумном сепараторе и последующий вывод их из процесса, причем очищенное масло воз- вращают в резервуар.

,2. Способ по п. 1, отлича ю- щ И- и с я тем, что сепарацнонный и

компрессионньй циклы периодически повторяют.

3.Установка для вакуумной очистки масла, содержащая вакуумный сепаратор аккумулирующий сосуд, резервуар масла, насос, переливные и сливной трубопроводы, отличающаяся тем, что она снабжена гравитационньм сепаратором, аккумулирующий сосуд размещен над вакуумным сепаратором, а вакуумный сепаратор снабжен масляным душем, соединенным с резервуаром масла, перегородкой с обратным клапаном установленной между вакуумным сепаратором и аккумулирующим сосудом, и устройством выпуска газа, при этом сливной трубопровод соединен с резервуаром масла.

4.Установка .по п. 3, отличающаяся тем, что аккумулирующий сосуд снабжен сифоном, другой конец которого ра.змещен в гравитационном сепараторе, причем гравита- ционньй сепаратор соединен с.резервуаром масла.

5.Установка по п. 3, о т л и-- чающаяся тем, что вакуумный сепаратор снабжен нижним датчиком уровня, аккумулирующий сосуд - верхним датчиком уровня, при этом уста- новка снабжена соединенным с нижним и верхним датчиками контактором и реверсивным насосом, Ьоединенным с выходом контактора, резервуаром масла и вакуумным сепаратором.

Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Чехо- словацко Социалистической Респуб- . лики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕГАЗАЦИИ ЖИДКИХ МАСЕЛ И СЕПАРИРУЮЩИЙ УЗЕЛ | 1996 |

|

RU2096065C1 |

| Устройство для двухступенчатой сепарации жидкостей различной плотности с автоматическим выпуском | 1983 |

|

SU1655535A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОДЛЕНИЯ НЕПРЕРЫВНОГО РЕЖИМА ПРОЦЕССА ПРОМЫВКИ ВОДОЙ ПРИ ПРЕОБРАЗОВАНИИ МЕТАНОЛА В ОЛЕФИНЫ | 2020 |

|

RU2814431C1 |

| Способ получения биодизельного топлива и установка для его осуществления | 2019 |

|

RU2714306C1 |

| СПОСОБ ДЕГАЗАЦИИ ЖИДКИХ МАСЕЛ И УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ЖИДКИХ МАСЕЛ | 1999 |

|

RU2156638C1 |

| Способ создания инертной среды во внутренней полости системы, включающей магистральный газопровод, распределительный газопровод и технологические трубопроводы компрессорной станции | 2023 |

|

RU2834126C2 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЗАЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РЕЗЕРВУАРОВ ОТ ОТЛОЖЕНИЙ | 2009 |

|

RU2391152C1 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ПРОМЫВОЧНОЙ ВОДЫ, ИСПОЛЬЗУЕМОЙ В ПРОЦЕССЕ ПРЕОБРАЗОВАНИЯ МЕТАНОЛА В ОЛЕФИНЫ | 2020 |

|

RU2821462C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ПОЛУЧЕНИЯ СУХИХ СО-ЭКСТРАКТОВ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2024 |

|

RU2830883C1 |

| СИСТЕМА ПОВТОРНОГО СЖИЖЕНИЯ ОТПАРНОГО ГАЗА | 2017 |

|

RU2743776C1 |

Изобретение относится к способу вакуумной очистки масла и установке для его осуществления и может быть использовано в электрических трансформаторах с естественной циркуляцией охлаждающей среды. Способ заключается в чередовании сепарационного и компрессионного циклов. Сепарационный цикл включает непрерывный отвод масла и дегазацию при пониженном давлении. Компрессионный цикл включает сжатие примесей путем повышения уровня масла и возврат очищенного масла в процесс. Установка содержит вакуумный сепаратор с масляным душем, над которым установлен аккумулирующий сосуд, отделенный от сепаратора перегородкой с обратным клапаном. Установка снабжена гравитационным сепаратором, соединенным посредством сифона с аккумулирующим сосудом. Установка имеет верхний и нижний датчики уровня, контактор и реверсивный насос. 2 с.п. ф-лы, 3 з.п, ф-лы, 1 ил. и «е е

Авторы

Даты

1988-08-23—Публикация

1983-08-25—Подача