Изобретение относится к строительству зданий, возведению сооружений и к производству изделий и конструкций из фибробетона.

Известные рецептурные составы фибробетонов предусматривают достижение заданной прочности и плотности как средств обеспечения несущей способности и долговечности.

Примером может служить сырьевая смесь, включающая заполнитель - рядовой песок, цемент, упрочнитель - проволоку длиной 25 мм, диаметром 0,3 мм, воду при следующем соотношении компонентов, об.%:

Заполнитель - 58

Цемент - 23-25

Вода - 12-16

Упрочнитель - 1,5

(Шляхтина Т. Ф. Особенности подбора составов дисперсно-армированных бетонов. // Технология и долговечность дисперсно-армированных бетонов/ Сб. тр. ЛенЗНИИЭП Л. 1984. С 85-91, прототип)[1].

Для фибробетонов из вышеприведенных материалов по показателям его прочности и плотности такая рецептура оптимальна (аналог).

Известен эффект повышения плотности бетона при использовании в его составе заполнителя прерывистой гранулометри, с пропуском хотя бы одной промежуточной фракции (О.А. Гершберг. Технология бетонных и железобетонных изделий. Москва, 1965. С. 66-67) [2].

Поскольку бетонная матрица фибробетона вносит вклад в его прочность, от повышения ее плотности закономерно ожидать повышения прочности материала в целом. Действительно, фибробетон с заполнителем прерывистой гранулометрии и с остальными компонентами по рецептуре аналога дает в сравнении с ним прирост прочности на 5-7% (сборный прототип).

Аналогу и прототипу свойственен существенный недостаток.

Он состоит в том, что достигаемые ими показатели прочности неустойчивы и в производственных условиях не гарантируется ежецикличная повторяемость результата.

Источником указанного недостатка является седиментация, возникающая из-за транспортных и технологических воздействий на фибробетонную смесь в процессе ее использования. Это явление не позволяет сохранить достигнутую перемешиванием равномерность распределения компонентов в смеси, в том числе главного из них - упрочнителя. Это приводит к местному понижению прочности фибробетона как на участках, обедненных упрочнителем, так и на участках, обогащенных им.

Таким образом, цель - ежецикличная повторяемость результата - сохранила свою актуальность.

Задача, решение которой обеспечит достижение цели, - создание равномерной структуры фибробетона, устойчивой к седиментации.

Эта задача согласно предлагаемому изобретению решается рецептурным составом фибробетона.

Сущность предлагаемого изобретения заключается в том, что фибробетонная смесь, включающая вяжущее, заполнитель, дисперсный упрочнитель и воду, содержит количество указанного упрочнителя, равное в насыпном состоянии объему приготавливаемой смеси, и заполнитель с прерывистой гранулометрией, фракционированный через две фракции.

Технический эффект возникает благодаря следующим факторам.

Было установлено, что существует предел насыщения объема дисперсным упрочнителем, изготовленным из стальной проволоки, и что он индивидуален для каждого типоразмера упрочнителя. (Курбатов Л. Г., Купцов А.А. Предельное насыщение мелкозернистого бетона стальными фибрами в зависимости от их параметров. // Сб. тр. ЛИСИ. 1976)[3].

Содержание упрочнителя в объеме мелкозернистой бетонной смеси и его предельное количество в источнике [3] измерялось в процентах истинной плотности материала упрочнителя и называлось максимальным процентом насыщения объема (μ, %).

В настоящее время имеется множество видов упрочнителей и неограниченное количество их типоразмеров. Современными исследованиями подтверждено, что каждый типоразмер любой разновидности упрочнителя имеет индивидуальную насыпную плотность. Из этого следует, что любой дисперсный упрочнитель в насыпном состоянии обладает естественно образуемой, равномерной по объему и постоянной по характеристике пустотности структурой. Возможность образования подобной структуры в результате перемешивания компонентов фибробетонной смеси и придание ей устойчивости к деструктивным явлениям, в том числе к седиментации в процессе использования смеси, обеспечивается сочетанием вышеуказанного количества дисперсного упрочнителя и прерывистой гранулометрией заполнителя, фракционированного через две фракции, включая упрочнитель как заполнитель наибольшей крупности.

В производственных условиях изложенное обеспечивает постоянство показателей прочности и плотности материала изделий и конструкций, изготовленных из фибробетонных смесей заявленной рецептуры.

Пример заявленной рецептуры фибробетонной смеси и порядка подбора ее компонентов приводится с использованием упрочнителя с приведенным диаметром (dпр) 0,2 мм и длиной (L) 20 мм, изготовленного вибрационным точением стальной заготовки, и кварцевого песка, фракционированного стандартным набором сит.

При отсутствии достоверных сведений о насыпной плотности упрочнителя ее устанавливают по стандартной методике для сыпучих материалов. При этом в заполняющем мерный сосуд потоке упрочнителя присутствие агрегатов из него недопустимо.

Используемый в примере упрочнитель имеет насыпную плотность рн.у=187,2 кг/м3 или этот же показатель в процентах насыщения объема μ=2,4%.

Линейный размер упрочнителя L=20 мм, что соответствует наибольшей крупности зерен фракции 20-10. Исходя из заданной прерывистости фракционированного состава смеси в нее надлежит включить песок фракций 2,5-1,25 и 0,315-0,14.

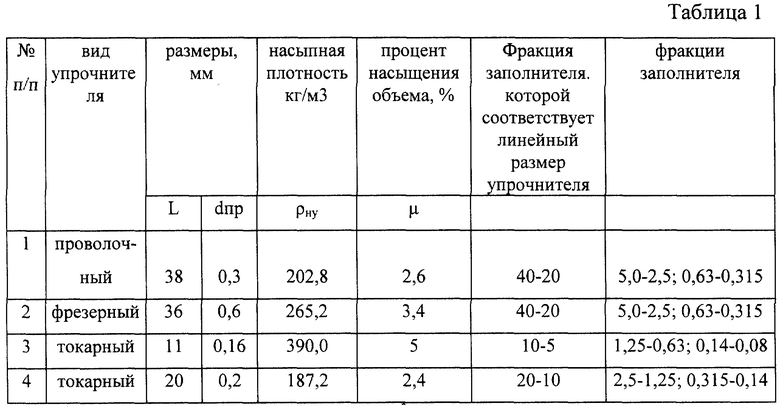

Для некоторых других упрочнителей их характеристики и фракционный состав смесей приведены в табл.1.

Количество упрочнителя на 1 м3 фибробетонной смеси принимают численно равным его насыпной плотности, т.е. 187,2 кг, что обеспечивает его насыпное состояние в этом объеме. Количество заполнителя на этот объем устанавливают расчетом по известной методике.

Правильность подбора проверяют по известной методике с использованием мерного сосуда, объем которого соответствует линейному размеру упрочнителя.

Количество упрочнителя, которое при его насыпном состоянии равно объему мерного сосуда, перемешивают с установленным расчетом на тот же объем количеством заполнителя. Полученной смесью с уплотнением заполняют мерный сосуд. Результат подбора считают удовлетворительным, если смесь полностью заполняет мерный сосуд и ее остаток отсутствует. При наличии остатка смеси или неполного заполнения мерного сосуда необходимы корректировка количества заполнителя, его внутрифракционного состава и повторная проверка, в том числе при необходимости пофракционная.

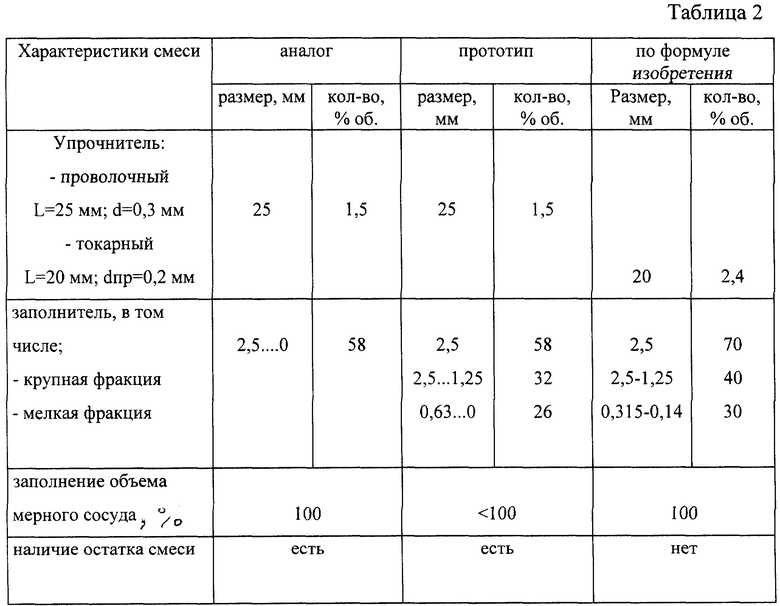

Результаты проверки смеси аналога, прототипа и примера реализации предлагаемого изобретения по вышеприведенной методике представлены в табл.2.

Проверка на взаимное соответствие по размерам заполнителей и упрочнителя показала удовлетворительный результат.

Полный состав фибробетонной смеси (цемент, вода) принимается с учетом условий ее использования (транспортировка, укладка, уплотнение, вызревание) и в рассматриваемом примере, содержит, об.%.

Песок фр. 2,5-1,25 - 40

Песок фр. 0,315-0,14 - 30

Цемента М 400 - 20

Вода - 7,6

Упрочнитель токарный L=20 мм; dпp=0,2 мм - 2,4

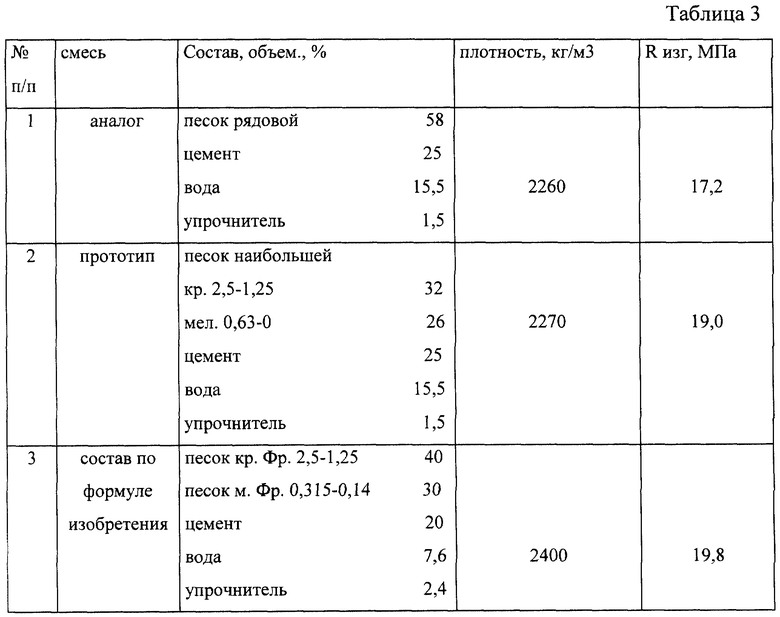

Для определения плотности и прочности на растяжение при изгибе было изготовлено три состава фибробетонной смеси: аналога, прототипа и вышеприведенного состава по формуле изобретения.

Результаты приведены в табл.3.

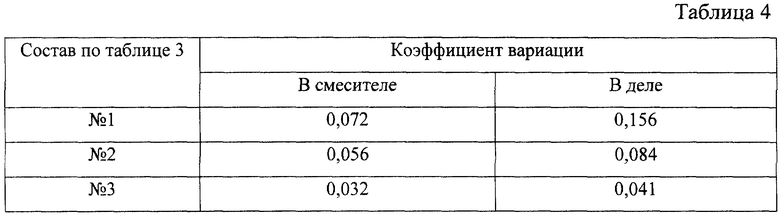

Для определения равномерности распределения упрочнителя в объеме фибробетонной смеси в смесителе принудительного перемешивания приготавливалось по 0,2 м3 каждого из составов 1, 2 и 3 (табл.3). Из разных мест смесителя от каждого замеса отбиралось по 6 проб объемом 2 литра каждая. Оставшиеся части замесов выгружались в емкость, подвергались воздействиям, имитирующим их доставку к месту использования автотранспортом, и укладывались в вертикальную опалубку с расстоянием между щитами 10 см с уплотнением интенсивной вибрацией. Опалубка переводилась в горизонтальное положение, снимался верхний щит и отбиралось по три пробы объемом 2 литра каждая из верхней и нижней при формовании зон отформованной смеси. Все пробы из смесителя и опалубки размывались, из них выделялся упрочнитель, устанавливалось его количество и результат анализировался методами математической статистики. Результаты приведены в табл.4.

Таким образом, смесь заявленного состава при более высоких показателях плотности и прочности проявляет стойкость к деструктивным воздействиям, не подвержена седиментации и это обеспечивает стабильность свойств материала выполненных из нее сооружений, конструкций и изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИБРОБЕТОННАЯ СМЕСЬ | 2008 |

|

RU2386599C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2007 |

|

RU2388712C2 |

| ФИБРОБЕТОННАЯ СМЕСЬ | 2010 |

|

RU2420472C1 |

| Фибробетонная смесь для центрифугированного бетона | 2020 |

|

RU2724631C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627335C2 |

| ЛЕГКИЙ ФИБРОБЕТОН | 2011 |

|

RU2502709C2 |

| СОСТАВ ФИБРОБЕТОНА | 2014 |

|

RU2583965C1 |

| РЕМОНТНО-ГИДРОИЗОЛИРУЮЩАЯ КОМПОЗИЦИЯ И ДОБАВКА В ВИДЕ ВОЛЛАСТОНИТОВОГО КОМПЛЕКСА ДЛЯ РЕМОНТНО-ГИДРОИЗОЛИРУЮЩЕЙ КОМПОЗИЦИИ, СТРОИТЕЛЬНЫХ РАСТВОРОВ, БЕТОНОВ И ИЗДЕЛИЙ НА ИХ ОСНОВЕ | 2011 |

|

RU2471738C1 |

| ФИБРОБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2575658C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

Изобретение относится к составу фибробетонной смеси и может найти применение при изготовлении изделий и конструкций из фибробетона. Технический результат - создание равномерной структуры бетона, устойчивой к седиментации. Фибробетонная смесь для изготовления строительных изделий и конструкций, включающая вяжущее, заполнитель, дисперсный упрочнитель и воду, содержит количество указанного упрочнителя, равное в насыпном состоянии объему приготавливаемой смеси, и заполнитель с прерывистой гранулометрией, фракционированный через две фракции. 4 табл.

Фибробетонная смесь для изготовления строительных изделий и конструкций, включающая вяжущее, заполнитель, дисперсный упрочнитель и воду, отличающаяся тем, что она содержит количество указанного упрочнителя, равное в насыпном состоянии объему приготавливаемой смеси, и заполнитель с прерывистой гранулометрией, фракционированный через две фракции.

| ШЛЯХТИНА Т.Ф | |||

| Особенности подбора составов дисперсно-армированных бетонов | |||

| Технология и долговечность дисперсно-армированных бетонов | |||

| Сб | |||

| тр | |||

| ЛенЗНИИЭП | |||

| - Л., 1984, с.85-91 | |||

| Способ изготовления дисперсно-армированных строительных изделий | 1991 |

|

SU1766663A1 |

| Загрузочное устройство | 1988 |

|

SU1682121A1 |

| RU 94036690 А1, 20.12.1996 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТЫХ БЕТОНОВ | 1997 |

|

RU2133244C1 |

| ОГРАЖДЕНИЕ ЗАЩИЩАЕМОГО ПОМЕЩЕНИЯ ДЛЯ ХРАНЕНИЯ ЦЕННОСТЕЙ | 1997 |

|

RU2111319C1 |

| ТЯГОВОЕ ВЕДУЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2264491C2 |

Авторы

Даты

2002-09-10—Публикация

2001-08-16—Подача