1

(21)4899551/33 (22)03.01.91 (46)07.10.92. Бюл. №37

(71)Рижский технический университет

(72)В.А.Миронов, И,Н.Легалов,И.И.Молоч- ков и А.Б.Горин

(56)Авторское свидетельство СССР № 464449,кл. В 28 В 23/02, 1972.

Авторское свидетельство СССР № 833444, кл. В 28 В 1/52, 1978. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДИСПЕРСНО-АРМИРОВАННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ

(57)Использование: в производстве строительных материалов и изделий, а также при производстве керамики и металлопорошковых изделий. Способ позволяет изготавливать тонкостенные изделия сложнопространственных конфигураций.экономить металл и использовать отходы металла. Сущность изобретения: предварительно изготовленные металлические волокна ориентируют на металлической подложке-сетке с размером ячейки меньше длины волокна и скрепляют с ней путем сварки между электродами. При этом в отдельных случаях перед сваркой подложку-сетку вместе с волокнами укладывают на поддон из высокоэлектропроводящего металла, который используют в качестве одного из элект- родов. При этом в поддон заливают охлаждающую жидкость. В ряде случаев подложку выполняют из перфорированных металлических отходов листоштампо- вочного производства. 3 з.п.ф-лы, 9 ил.

Изобретение относится к строительному производству, в частности к способам получения дисперсно-армированных изделий, и может быть использовано в керамическом производстве.

Известны способы получения дисперсно-армированных изделий путем использования фибры, представляющей хаотично расположенные волокна 1.

Недостатки известных способов обусловлены их ограниченными технологическими возможностями при получении изделий с однородной структурой, так как они не обеспечивают получения тонкостенных изделий,

Наиболее близким к предлагаемому изобретению по технической сущнрсти и достигаемому эффекту является способ, который включает ориентирование волокон, их скрепление в фибромат, его размещение в

00

С

форме и заливку раствором вяжущего 2. Способ обеспечивает равномерность армирования изделия, однако имеет ограниченные технологические возможности, например его невозможно применить в тонкостенных дисперсно-армированных изделиях. Это обусловлено тем, что скрепленные из волокон фиброматы не поддаются гибке.

Целью изобретения является расширение технологических возможностей при изготовлении изделий сложной пространственной формы.

Поставленная цель достигается тем, что в способе изготовления дисперсно-армированных строительных изделий, включающем формирование фибромата путем ориентирования фибры и скрепления их сваркой, размещение фибромата в форме, заливку цементно-песчаным раствором, уплотнение и последующее отверждение изЈ

О

о о

СО

делия, формирование фибромата осуществляют на металлической перфорированной пластине или сетке с размером отверстия меньше длины фибры, а сварку проводят пропусканием тока через пластину или сет- ку и фибры,

Перед сваркой металлическую перфорированную пластину или сетку с фибрами помещают в поддон, выполненный из латуни или меди, и заливают охлаждающей жид- костью, а при сварке поддон используют в качестве одного из электродов. В качестве Mj3fa 5i7iH4eckou перфорированной пластины и пол зуют отходы листоштамповочного про йзво дс тва латунной полосы. Фибромат в форме размещают на предварительно уложенный слой сухой цементно- песчаной смеси.

Способ заключается в следующем.

Подготавливают стальные волокна не- обходимого размера и количеств. металлическую перфорированную подложку или сетку с размером ячейки меньше длины волокна. Волокна укладывают послойно, ориентируя их в плоскости подложки. Число слоев, ориентация волокон них количество зависят от конструктивных особенностей изделия. Подложку с волокнами скрепляют в фибромат сварочными швами при пропускании тока между вращающимися ролико- выми электродами. Количество сварочных швов и их расположение определяется конструктивными особенностями изделия. Величина сварочного тока и усилие сжатия электродов выбирается в зависимости от количества волокон и их диаметра. Сварку подложки с волокнами можно осуществлять так же, в поддоне из высокоэлектропроводящего материала, например меди, латуни, в который заливают охлажденную жид- кость. Ориентирование волокон можно осуществлять на металлическую подложку из перфорированных металлических отходов листоштамповочного производства. Сваренный фибромат размещают в форме для получения изделий и заливают раствором вяжущего. Возможно перед размещением фибромата на дно формы помещения сухой вяжущей смеси. После чего форму с изделием подвергают механическому воздействию (вибрированию, прессованию) и далее осуществляют процесс твердения.

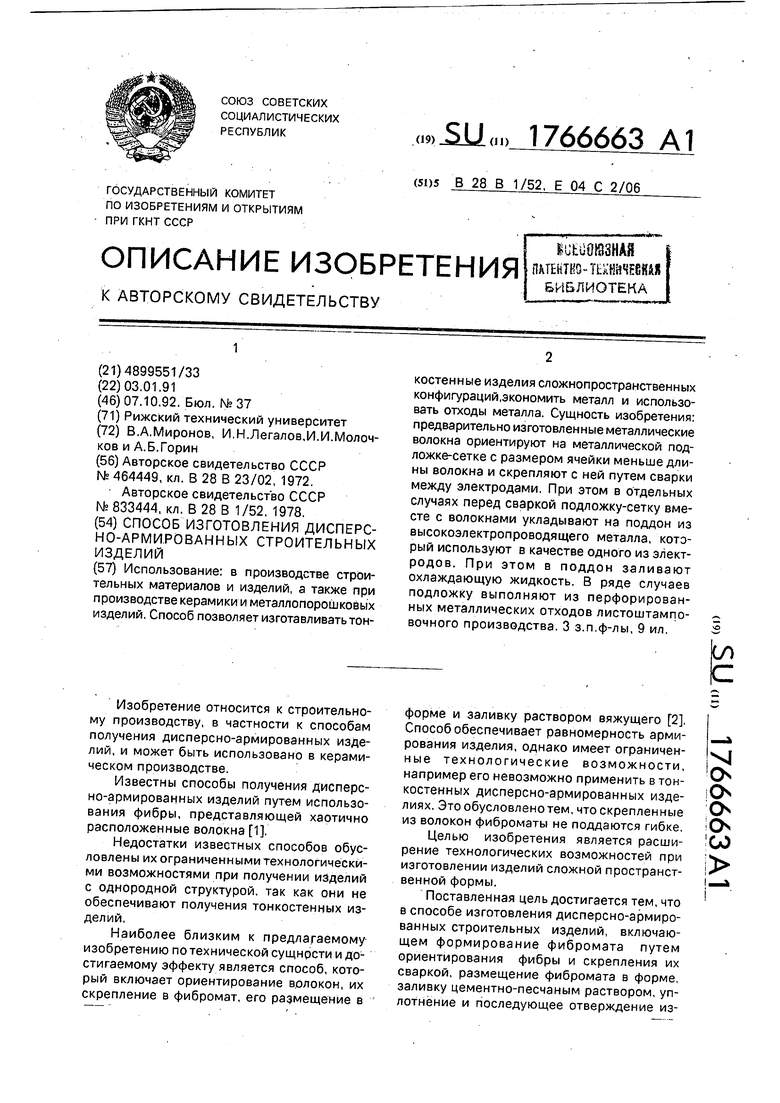

Основные операции осуществления способа представлены на нижеследующих примерах 1-4 и фиг. 1-9.

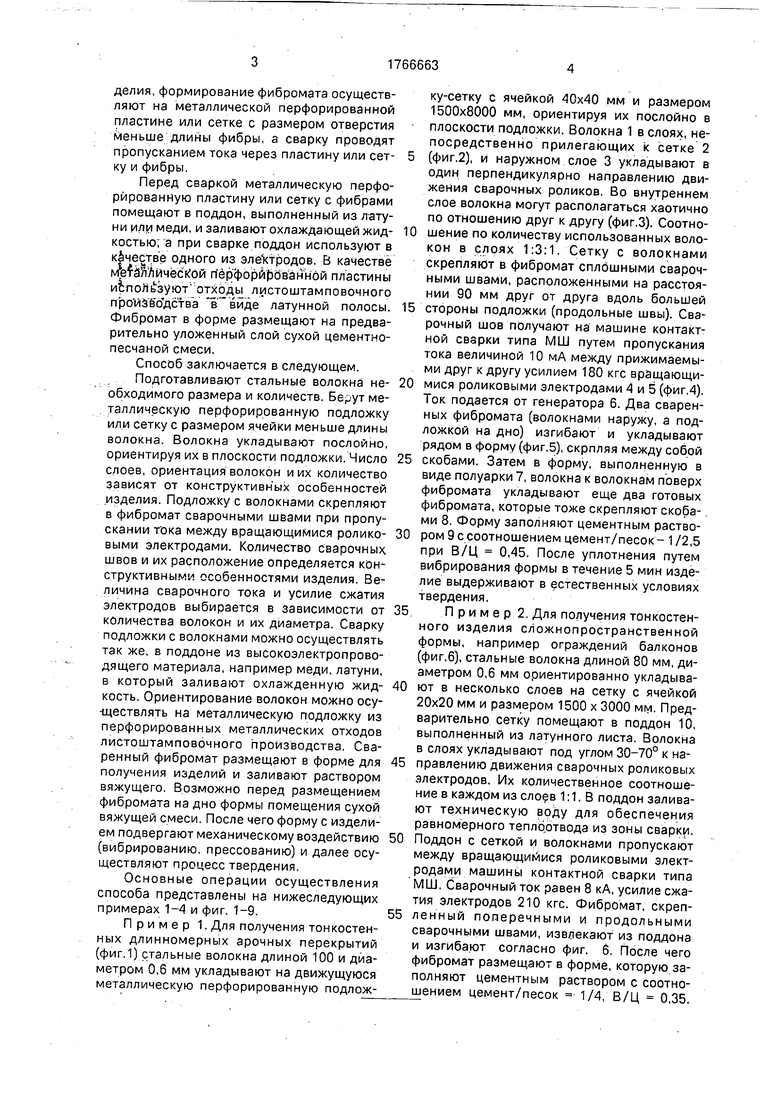

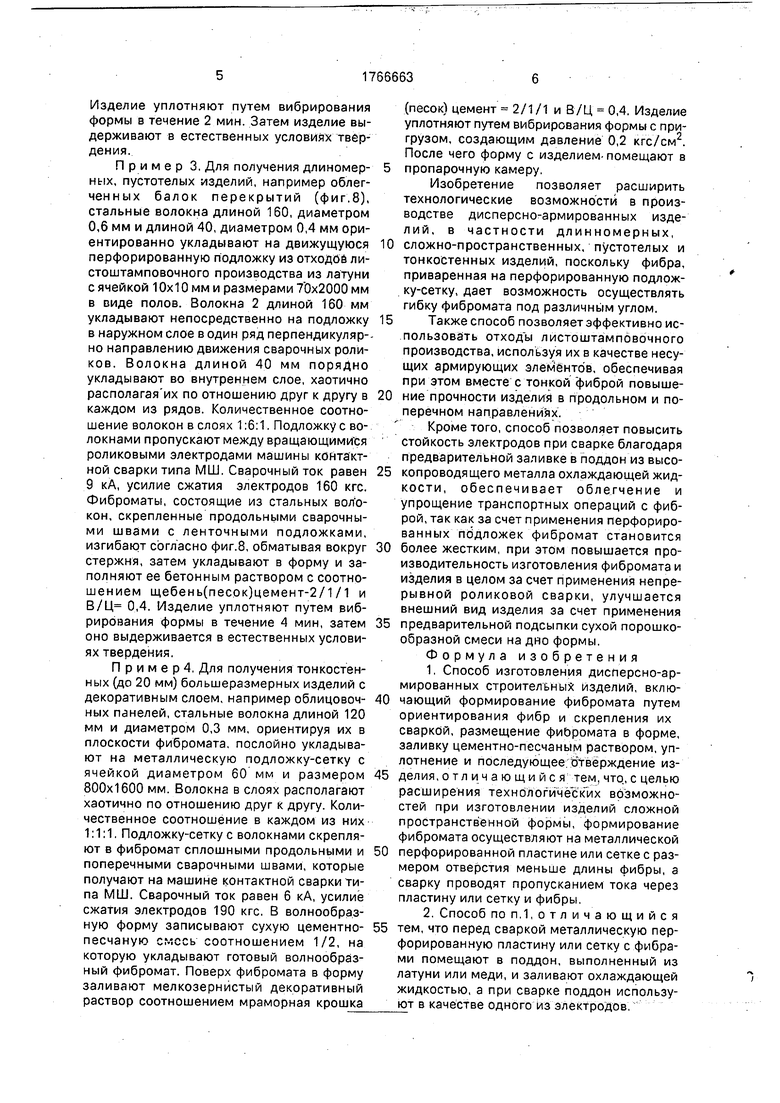

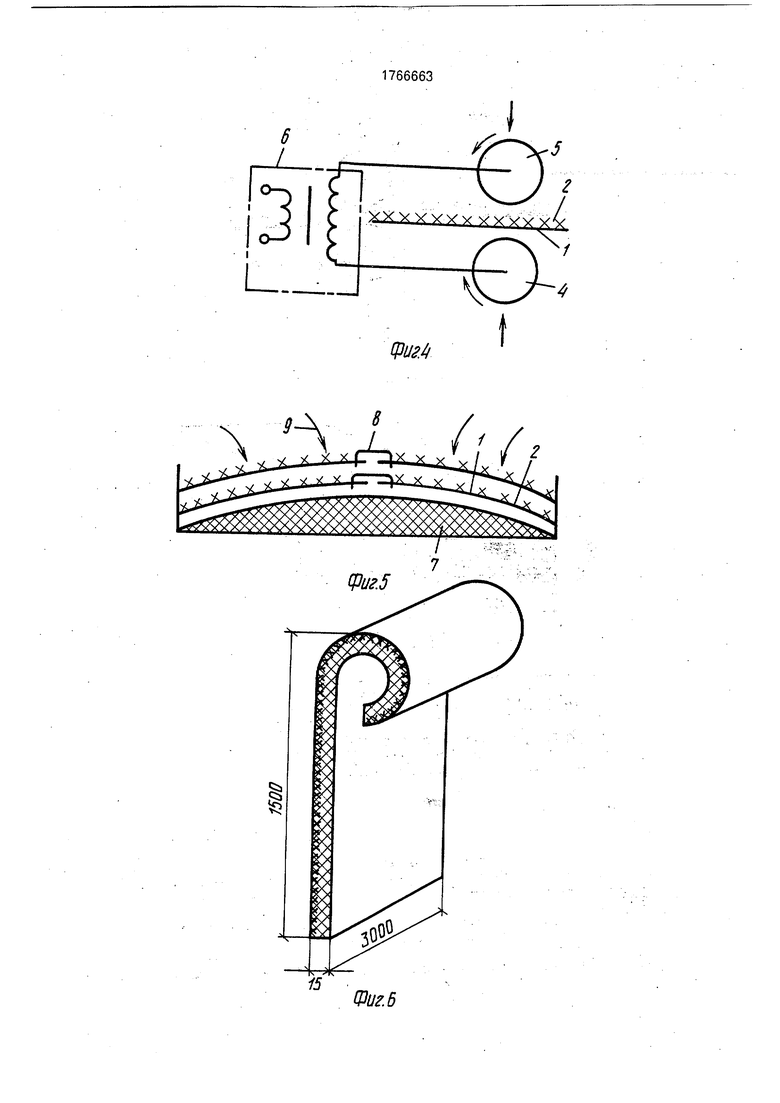

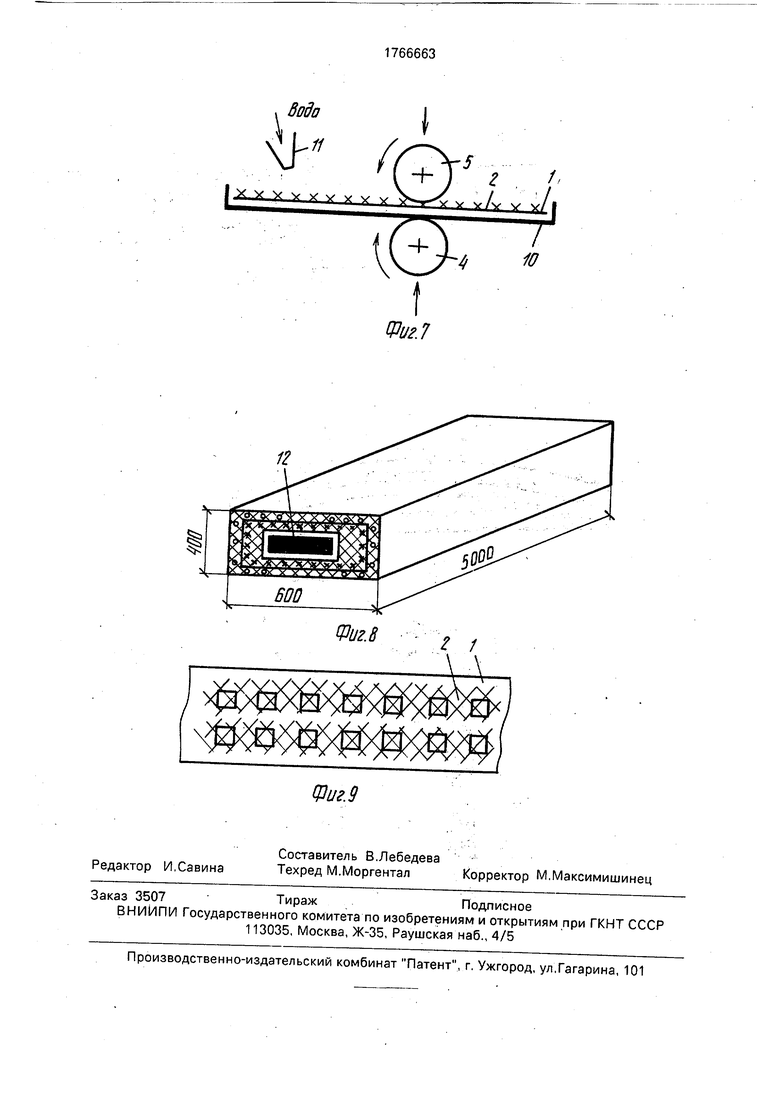

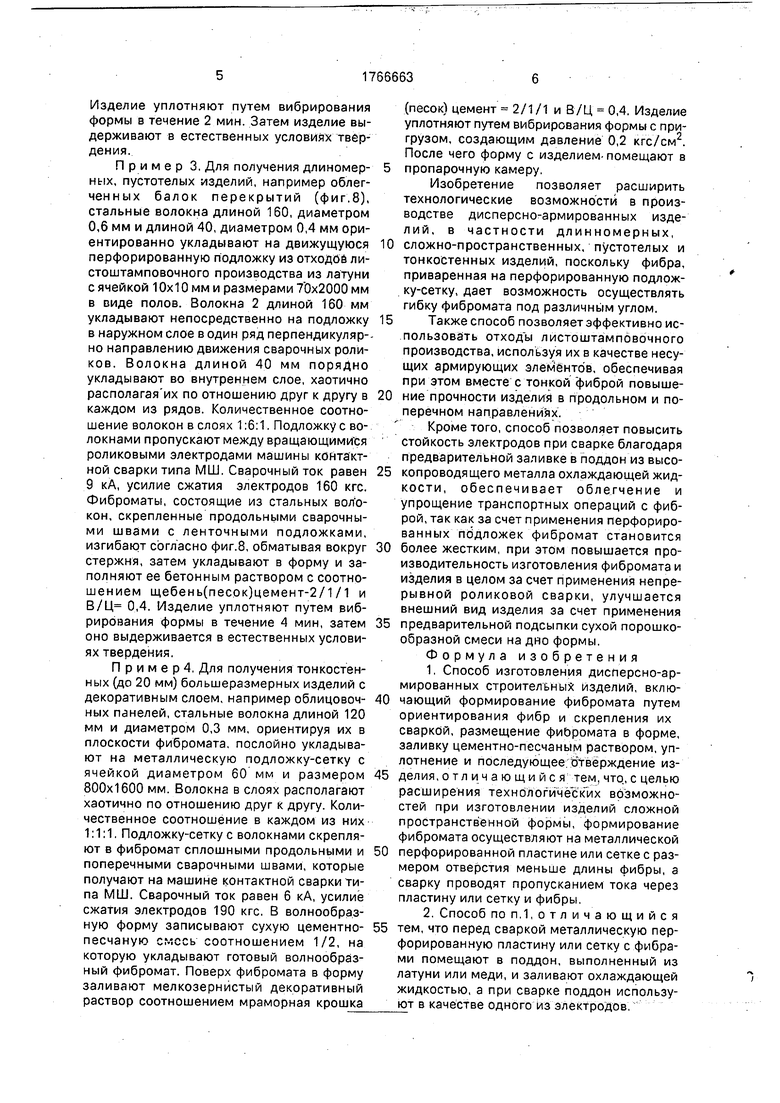

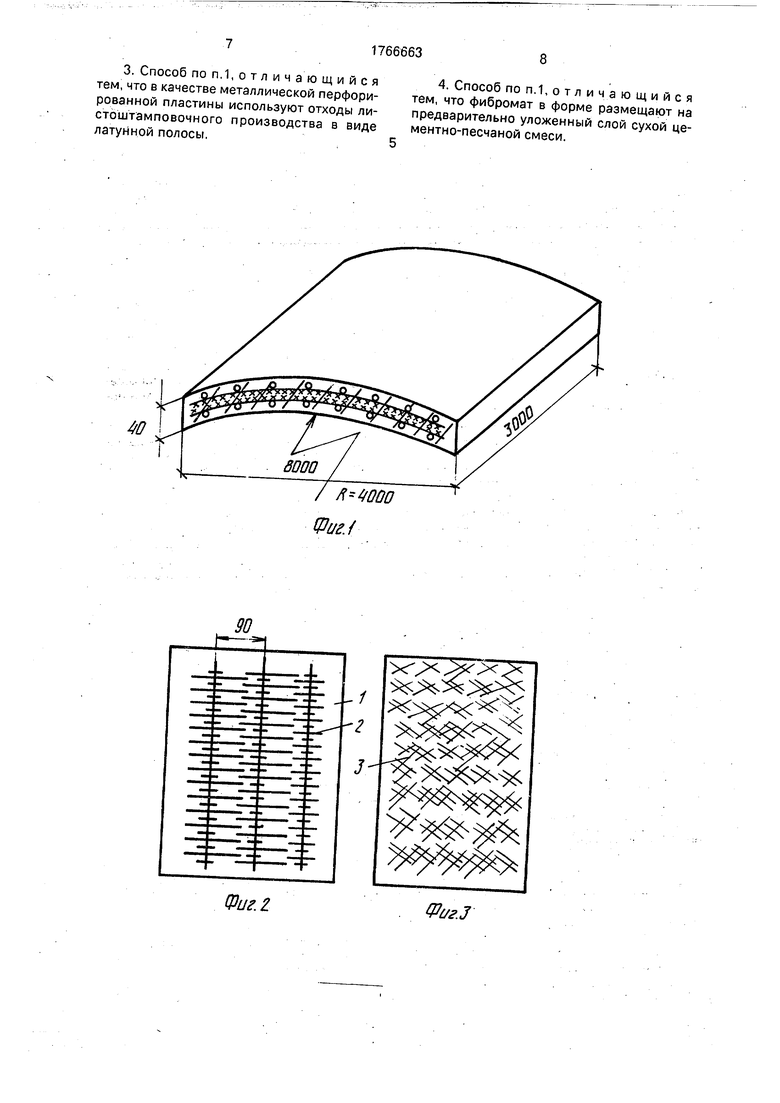

Пример 1. Для получения тонкостенных длинномерных арочных перекрытий (фиг. 1) стальные волокна длиной 100 и диаметром 0,6 мм укладывают на движущуюся металлическую перфорированную подложку-сетку с ячейкой 40x40 мм и размером 1500x8000 мм, ориентируя их послойно в плоскости подложки. Волокна 1 в слоях, непосредственно прилегающих к сетке 2 (фиг.2), и наружном слое 3 укладывают в один перпендикулярно направлению движения сварочных роликов. Во внутреннем слое волокна могут располагаться хаотично по отношению друг к другу (фиг.З), Соотношение по количеству использованных волокон в слоях 1:3:1. Сетку с волокнами скрепляют в фибромат сплошными сварочными швами, расположенными на расстоянии 90 мм друг от друга вдоль большей стороны подложки (продольные швы). Сварочный шов получают на машине контактной свзрки типа МШ путем пропускания тока величиной 10 мА между прижимаемыми друг к другу усилием 180 кгс вращающимися роликовыми электродами 4 и 5 (фиг.4). Ток подается от генератора 6. Два сваренных фибромата (волокнами наружу, а подложкой на дно) изгибают и укладывают рядом в форму (фиг.5), скрпляя между собой скобами. Затем в форму, выполненную в виде полуарки 7, волокна к волокнам поверх фибромата укладывают еще два готовых фибромата, которые тоже скрепляют скобами 8. Форму заполняют цементным раствором 9 с соотношением цемент/песок -1/2,5 при В/Ц 0,45. После уплотнения путем вибрирования формы в течение 5 мин изделие выдерживают в естественных условиях твердения.

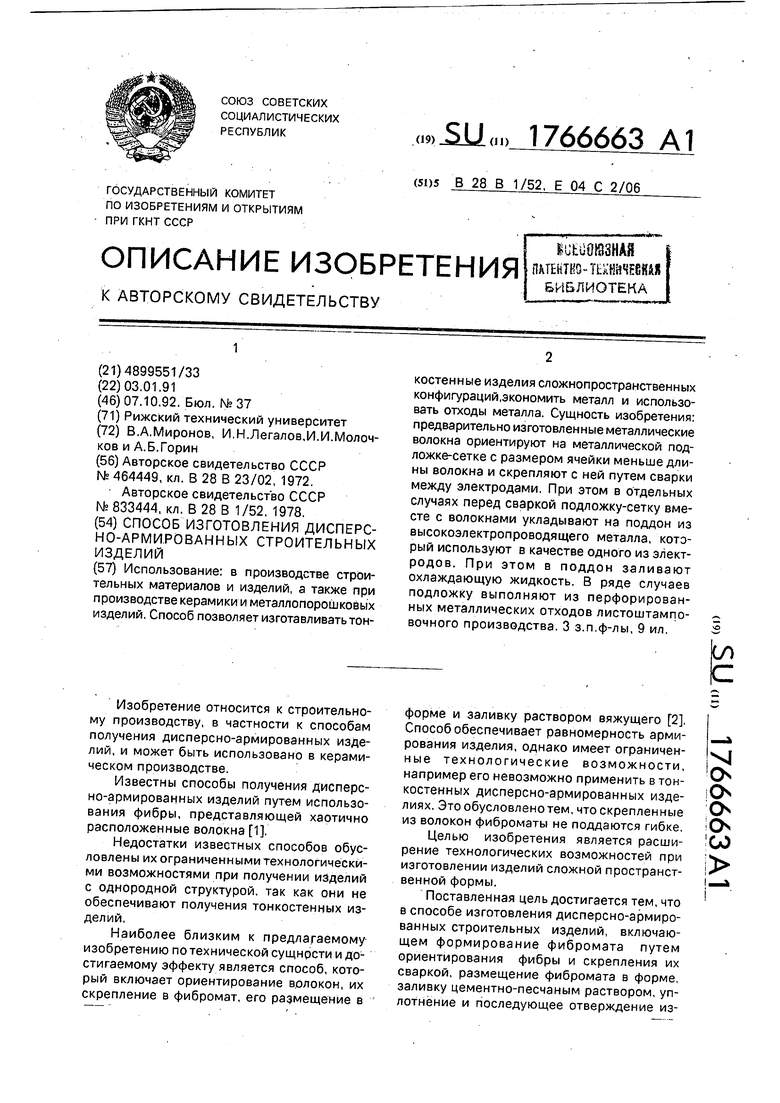

Пример 2. Для получения тонкостенного изделия сложнопространственной формы, например ограждений балконов (фиг.6), стальные волокна длиной 80 мм, диаметром 0,6 мм ориентированно укладывают в несколько слоев на сетку с ячейкой 20x20 мм и размером 1500 х 3000 мм. Предварительно сетку помещают в поддон 10, выполненный из латунного листа. Волокна в слоях укладывают под углом 30-70° к направлению движения сварочных роликовых электродов. Их количественное соотношение в каждом из слоев 1:1. В поддон заливают техническую воду для обеспечения равномерного теплоотвода из зоны сварки. Поддон с сеткой и волокнами пропускают между вращающимися роликовыми электродами машины контактной сварки типа МШ. Сварочный ток равен 8 кА, усилие сжатия электродов 210 кгс. Фибромат, скрепленный поперечными и продольными сварочными швами, извлекают из поддона и изгибают согласно фиг. 6. После чего фибромат размещают в форме, которую заполняют цементным раствором с соотно- jjjeHneM цемент/песок 1/4, В/Ц 0,35.

Изделие уплотняют путем вибрирования формы в течение 2 мин. Затем изделие выдерживают в естественных условиях твердения.

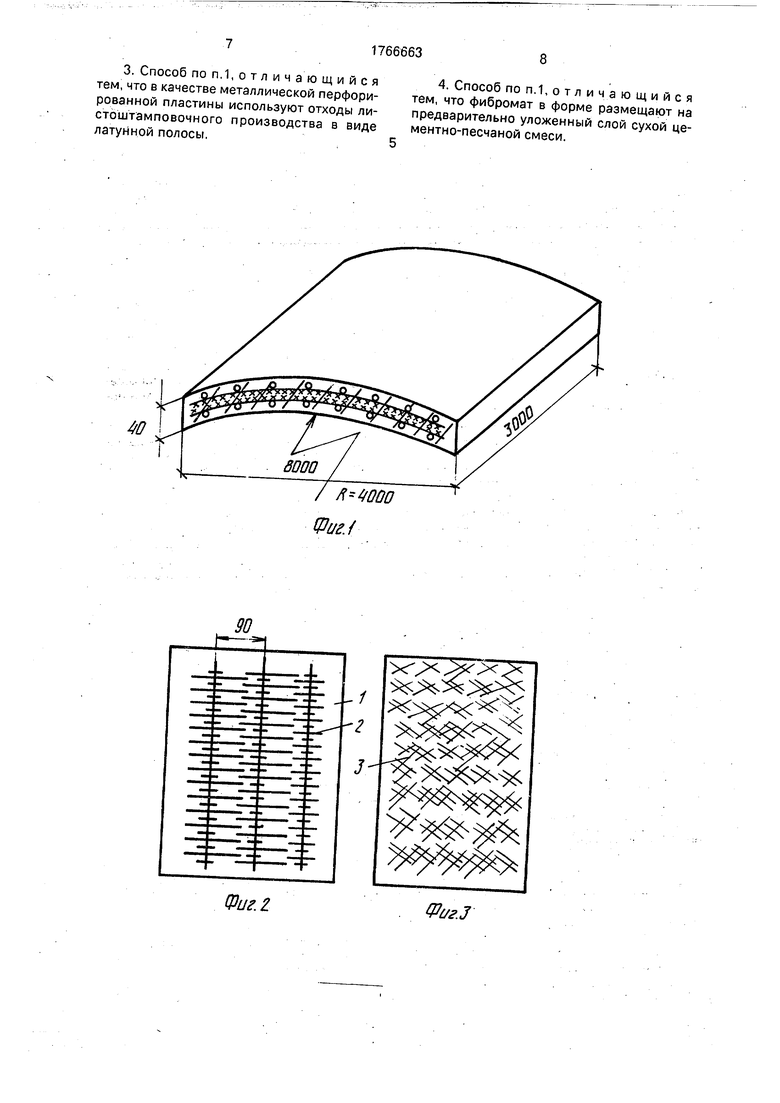

Пример 3, Для получения длиномер- ных, пустотелых изделий, например облегченных балок перекрытий (фиг. 8), стальные волокна длиной 160, диаметром 0,6 мм и длиной 40, диаметром 0,4 мм ориентированно укладывают на движущуюся перфорированную подложку из отходбб ли- стоштамповочного производства из латуни с ячейкой 10x10 мм и размерами 7 0х2000 мм в виде полов. Волокна 2 длиной 160 мм укладывают непосредственно на подложку в наружном слое в один ряд перпендикуляр-- но направлению движения сварочных роликов. Волокна длиной 40 мм поряДно укладывают во внутреннем слое, хаотично располагая их по отношению друг к другу в каждом из рядов. Количественное соотношение волокон в слоях 1:6:1. Подложку с волокнами пропускают между вращающимися роликовыми электродами машины контактной сварки типа МШ. Сварочный ток равен 9 кА, усилие сжатия электродов 160 кгс. Фиброматы, состоящие из стальных вол о- кон, скрепленные продольными сварочными швами с ленточными подложками, изгибают согласно фиг.8, обматывая вокруг стержня, затем укладывают в форму и заполняют ее бетонным раствором с соотношением щебень(песок)цемент-2/1/1 и В/Ц 0,4. Изделие уплотняют путем вибрирования формы в течение 4 мин, затем оно выдерживается в естественных условиях твердения.

П р и м е р 4, Для получения тонкостенных (до 20 мм) большеразмерных изделий с декоративным слоем, например облицовочных панелей, стальные волокна длиной 120 мм и диаметром 0,3 мм, ориентируя их в плоскости фибромата, послойно укладывают на металлическую подложку-сетку с ячейкой диаметром 60 мм и размером 800x1600 мм. Волокна в слоях располагают хаотично по отношению друг к другу. Количественное соотношение в каждом из них 1:1:1. Подложку-сетку с волокнами скрепляют в фибромат сплошными продольными и поперечными сварочными швами, которые получают на машине контактной сварки типа МШ. Сварочный ток равен 6 кА, усилие сжатия электродов 190 кгс, В волнообразную форму записывают сухую цементно- песчаную смесь соотношением 1/2, на которую укладывают готовый волнообразный фибромат. Поверх фибромата в форму заливают мелкозернистый декоративный раствор соотношением мраморная крошка

(песок) цемент 2/1/1 и В/Ц 0,4, Изделие уплотняют путем вибрирования формы с при- грузом, создающим давление 0,2 кгс/см . После чего форму с изделием-помещают в

пропарочную камеру.

Изобретение позволяет расширить технологические возможности в производстве дисперсно-армированных изделий, в частности длинномерных,

0 сложно-пространственных, пустотелых и тонкостенных изделий, поскольку фибра, приваренная на перфорированную подложку-сетку, дает возможность осуществлять гибку фибромата под различным углом.

5 Также способ позволяет эффективно использовать отходы листоштамповочного производства, используя их в качестве несущих армирующих элементов, обеспечивая при этом вместе с тонкой фиброй повыше0 ние прочности изделия в продольном и поперечном направлениях.

Кроме того, способ позволяет повысить стойкость электродов при сварке благодаря предварительной заливке в поддон из высо5 копроводящего металла охлаждающей жидкости, обеспечивает облегчение и упрощение транспортных операций с фиброй, так как за счет применения перфорированных подложек фибромат становится

0 более жестким, при этом повышается производительность изготовления фибромата и изделия в целом за счет применения непрерывной роликовой сварки, улучшается внешний вид изделия за счет применения

5 предварительной подсыпки сухой порошкообразной смеси на дно формы.

Формула изобретения

0 перфорированной пластине или сетке с размером отверстия меньше длины фибры, а сварку проводят пропусканием тока через пластину или сетку и фибры.

40

/

Фиг.{

Фиг. 2.

.1

2

Фиг.З

/

3

A

xv

V V У V

и

, Вода

11

|.Х УУ уууу;

12

Л

У.

7

#

Фиг. 7

Фиг. 8

г 1

Авторы

Даты

1992-10-07—Публикация

1991-01-03—Подача