Изобретение относится к области тампонирования (цементирования) скважин различного назначения, в частности тампонирования нефтяных и газовых скважин.

Известно устройство для тампонирования обсадной колонны, включающее корпус, посадочное седло и запорный элемент под это седло [1].

Известное устройство представляет собой обратный клапан, предотвращающий обратный переток тампонажного раствора в обсадную колонну после ее тампонирования.

Недостатком устройства является то, что известное устройство в результате эрозионного износа его элементов от прокачиваемого через него тампонажного раствора имеет низкую герметичность.

Известно устройство для тампонирования обсадной колонны, включающее несущий элемент с осевым сквозным каналом и посадочным седлом в нижней части с эластичным элементом и запорный элемент под посадочное седло [2].

Известное устройство имеет более высокую его герметичность за счет деформации эластичного элемента на посадочном седле.

Недостатком этого устройства является то, что оно имеет большие габариты, вес. Обслуживание его на устье скважины связано с достаточно большими трудозатратами. К тому же возможности деформации эластичного элемента на посадочном седле ограничены. Поэтому герметичность устройства не достаточна. Известное устройство не предусматривает также снижение вышеупомянутого эрозионного износа взаимодействующих поверхностей, обусловленного таким фактором как скорость истечения через это устройство тампонажного раствора.

Кроме того, с применением этого устройства не исключается широко известное явление гидроудара во время закачки тампонажного раствора в обсадную колонну, обусловленное разрывом сплошности потока жидкости в верхних интервалах скважины. Такое явление является следствием большой разницы, как правило, плотностей закачиваемого тампонажного раствора и вытесняемого им бурового раствора. Применяемые для исключения этого явления мероприятия, например регулирование потока вытесняемого из скважины бурового раствора на устье скважины, не всегда эффективны, поскольку ведут к перераспределению нагрузок на горные породы и их гидроразрыву. При тампонировании скважины такой исход крайне нежелателен.

Другим вариантом решения этой проблемы могло бы быть применение дополнительного устройства к известному, обеспечивающего предотвращение разрыва сплошности тампонажного раствора. Однако введение дополнительных узлов в обсадную колонну ведет к снижению общей вероятности благоприятного исхода операции тампонирования обсадной колонны.

Техническим результатом изобретения является упрощение устройства, уменьшение его габаритов, упрощение его монтажа на обсадной колонне, повышение надежности работы и одновременно расширение его функциональных возможностей.

Необходимый технический результат достигается тем, что устройство для тампонирования обсадной колонны включает несущий элемент, выполненный в виде "стоп-кольца" с осевым сквозным каналом и посадочным седлом в нижней части, втулку-контейнер с радиальными отверстиями, жестко связанную с несущим элементом и размещенную под ним, эластичный запорный элемент, размещенный во втулке-контейнере и выполненный с возможностью регулирования потока тампонажного раствора во время тампонирования обсадной колонны и предотвращения обратного перетока этого раствора в обсадную колонну после окончания тампонирования обсадной колонны.

Кроме того:

эластичный запорный элемент выполнен в виде шара;

эластичный запорный элемент выполнен из резины.

втулка-контейнер выполнена дополнительно с осевым выходным отверстием в нижней части под эластичным запорным элементом;

суммарное проходное сечение радиальных отверстий втулки-контейнера меньше проходного сечения осевого сквозного канала "стоп-кольца";

втулка-контейнер связана с несущим элементом штифтами;

штифты выполнены срезными;

эластичный запорный элемент выполнен с полостью внутри него;

полость внутри эластичного запорного элемента заполнена жидкостью, например водой;

полость внутри эластичного запорного элемента заполнена материалом, обеспечивающим необходимый вес запорного элемента, например, ртутью;

несущий элемент и втулка-контейнер выполнены из легкоразбуриваемого материала, например алюминия;

радиальные отверстия втулки-контейнера имеют различное сечение;

верхние радиальные отверстия имеют меньшее сечение, чем нижние радиальные отверстия, при этом верхние радиальные отверстия выполнены с возможностью их перекрытия наполнителем тампонажного раствора;

эластичный запорный элемент имеет меньшее сечение, чем внутреннее сечение втулки-контейнера;

сечение эластичного запорного элемента составляет 0,9-0,98 внутреннего сечения втулки-контейнера;

эластичный запорный элемент помещен во втулку-контейнер в его начальном предварительно деформированном состоянии;

длина втулки-контейнера составляет 2-5 -кратную высоту эластичного запорного элемента;

во втулке-контейнере размещен по меньшей мере один дополнительный эластичный запорный элемент с деформационными свойствами, аналогичными деформационным свойствам основного запорного элемента или превышающими деформационные свойства основного эластичного запорного элемента.

Сущность предложенного изобретения заключается в том, что устройство, по-существу, не имеет корпуса. Оно смонтировано на стоп-кольце. Установка его на обсадной колонне практически не сопряжена со значительными трудозатратами. Устройство устанавливают между трубами обсадной колонны и фиксируют резьбами соединяемых труб.

Во время тампонирования обсадной колонны в последнюю закачивают тампонажный раствор. С применением традиционных устройств (известных) по истечении некоторого времени от начала закачки поток тампонажного раствора, ввиду сильно отличающейся его плотности от плотности вытесняемого бурового раствора, разгоняется. В результате происходит разрыв сплошности потока тампонажного раствора в верхних интервалах скважины. Взаимодействие частей разорванного потока с последующими порциями закачиваемого тампонажного раствора ведет к созданию гидроудара. Это явление опасно непроизвольным гидроразрывом пород в пространстве скважины за обсадной колонной. Это может привести к сильным поглощениям тампонажного раствора. В результате обсадная колонна зачастую не может быть затампонирована (зацементирована) по проектной схеме (например, по всей ее глубине). С применением изобретения, как только происходит ускорение потока тампонажного раствора в колонне, происходит и рост давления в ней. Это давление передается на эластичный запорный элемент во втулке-контейнере. В результате происходит деформация запорного элемента. В деформированном состоянии запорный элемент перекрывает часть отверстий (нижние отверстия) во втулке-контейнере, чем создает дополнительное сопротивление истечению потока тампонажного раствора. Конструкция втулки-контейнера предусматривает возможность дополнительного перекрытия отверстий втулки-контейнера наполнителем, который предварительно помещают в тампонажный раствор в заданной время от начала его закачки и в заданном количестве. В результате происходит сбалансированная закачка тампонажного раствора и вытеснение им бурового раствора на допустимых скоростях. Это предотвращает сильный эрозионный износ элементов устройства, разрыв сплошности тампонажного раствора и образование гидроудара.

После окончания закачки тампонажного раствора и его продавки в заколонное пространство давление в обсадной колонне снижают.

Эластичный запорный элемент садится на посадочное седло. Даже в случае эрозионного износа запорного элемента и посадочного седла герметичность устройства обеспечивается за счет деформации эластичного (например, из резины) запорного элемента. Деформационные свойства запорного элемента могут быть заданы конструкцией самого запорного элемента. Надежность работы устройства как обратного клапана, инерционность его срабатывания зависят от конструкции втулки-контейнера, веса запорного элемента и степени свободы его перемещения во втулке-контейнере. Все возможности регулирования этих параметров в устройстве предусмотрены. Предусмотрена возможность дублирования самого запорного элемента. При этом существует возможность применения запорных элементов с различными деформационными свойствами.

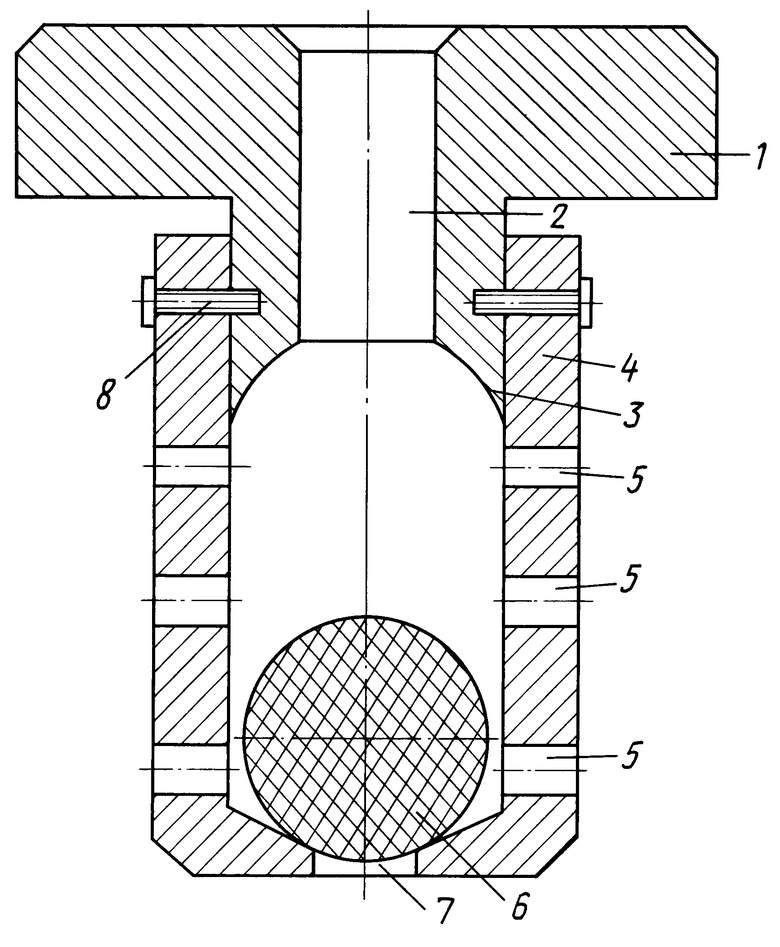

На чертеже показан общий вид устройства.

Устройство включает несущий элемент 1 в виде стоп-кольца. Он имеет осевой сквозной канал 2, посадочное седло 3 в нижней части, втулку-контейнер 4 с радиальными отверстиями 5. Втулка-контейнер 4 жестко связана с несущим элементом - "стоп-кольцом" 1 и размещена под ним. Во втулке-контейнере размещен эластичный запорный элемент 6, выполненный, например, в виде шара и из резины. За счет деформационных свойств эластичный запорный элемент 6 обеспечивает возможность регулирования потока тампонажного раствора во время тампонирования обсадной колонны. После окончания тампонирования обсадной колонны этот же запорный элемент или дублирующий его элемент имеют возможность предотвращения обратного перетока тампонажного раствора в обсадную колонну. Это обеспечивается также за счет деформационных свойств эластичного запорного элемента даже в случае эрозионного износа самого запорного элемента. Втулка-контейнер 4 может быть выполнена дополнительно, например, с осевым выходным отверстием 7 в нижней части. Кроме того, втулка-контейнер связана с несущим элементом 1, например, срезными штифтами 8. Внутри эластичного запорного элемента 6 может быть выполнена полость (не показана). Эта полость может быть заполнена различными жидкостями или материалом различной плотности с необходимыми деформационными свойствами.

Несущий элемент 1 и втулка-контейнер 4 могут быть выполнены из легкоразбуриваемого материала, например алюминия.

Устройство работает следующим образом.

Монтируют устройство в составе обсадной колонны. Небольшой вес и простота обслуживания устройства позволяют его собрать непосредственно на устье скважины. Устройство размещают между трубами обсадной колонны и фиксируют его на обсадной колонне резьбами свинчиваемых между собой труб. После спуска обсадной колонны в скважину на проектную глубину осуществляют тампонирование обсадной колонны. Тампонирование может быть осуществлено любыми тампонажными материалами на любой основе (например, цементной или полимерной). Осуществляют закачку тампонажного материала в обсадную колонну. В скважинах с опасностью гидроразрыва пород скорость потока, вытесняемого на устье скважины бурового раствора, на начальной стадии регулируют на устье (например, степенью открытия или закрытия задвижки на цементировочной головке). Это осуществляют в течение короткого периода времени для отработки гидродинамического режима вытеснения бурового раствора из скважины закачиваемым тампонажным раствором. В это время эластичный запорный элемент 6 находится в нижней части втулки-контейнера 4 в недеформированном или частично деформированном состоянии. При начале разгона столба тампонажного раствора расход вытесняемого бурового раствора через устройство увеличивается. Он увеличивается, в том числе, и через зазор между эластичным запорным элементом 6 и внутренней поверхностью втулки-контейнера 4. Образующийся перепад давления в этом зазоре ведет к деформации эластичного запорного элемента 6 и перекрытию им отверстий в нижней части втулки-контейнера 4. В итоге, расход бурового раствора через устройство уменьшается и разгон столба тампонажного раствора замедляется. Уменьшается и перепад давления в зазоре между эластичным запорным элементом и внутренней поверхностью втулки-контейнера 4. Под меньшим перепадом давления уменьшается и деформация эластичного запорного элемента 6. Условия истечения жидкости через устройство приближаются к начальным и сохраняются до тех пор, пока ситуация с разгоном столба тампонажного раствора не повторится с тем же исходом. Т.е. устройство работает практически в автоматическом режиме настройки. Предварительно на стенде подбирают параметры устройства при различных гидродинамических режимах, имитирующих условия в скважине.

После окончания тампонирования обсадной колонны давление в этой колонне снимают. Эластичный запорный элемент 6 под действием давления столба тампонажного раствора в заколонном пространстве и за счет эжекции первых порций тампонажного раствора, поступающих обратно в обсадную колонну, садится на посадочное седло 3. Под действием давления столба тампонажного раствора запорный элемент деформируется, изолируя все каналы эрозионного разрушения посадочного седла 3 и самого эластичного запорного элемента 6, надежно предотвращая обратный переток тампонажного раствора в обсадную колонну.

Источники информации

1. Патент США 352744, 04.07.1944.

2. Гайворонский А.А. и др., Крепление скважин и разобщение пластов. - М. : Недра, 1981, с. 56.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АЙГУНЯНА ДЛЯ ТАМПОНИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ | 2014 |

|

RU2559968C1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ ОБСАДНОЙ КОЛОННЫ | 2011 |

|

RU2478771C1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ СКВАЖИНЫ | 2009 |

|

RU2418154C1 |

| Оборудование низа обсадной колонны | 2019 |

|

RU2726783C1 |

| Тампонажное устройство для бурового снаряда со съемным керноприемником | 1983 |

|

SU1160009A1 |

| Устройство для крепления скважин | 1988 |

|

SU1680936A1 |

| Устройство для ступенчатого цементирования обсадной колонны | 1990 |

|

SU1779741A1 |

| ПАКЕР ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ | 1999 |

|

RU2170332C2 |

| Цементировочная пробка | 1989 |

|

SU1705548A1 |

| Устройство для обратного цементирования скважин | 1981 |

|

SU979620A1 |

Изобретение относится к области тампонирования (цементирования) скважин различного назначения, в частности тампонирования нефтяных и газовых скважин. Техническим результатом изобретения является упрощение устройства, уменьшение его габаритов, упрощение его монтажа на обсадной колонне, повышение надежности работы и одновременно расширение его функциональных возможностей. Устройство для тампонирования обсадной колонны включает несущий элемент. Он выполнен в виде "стоп-кольца" с осевым сквозным каналом и посадочным седлом в нижней части. Имеется втулка-контейнер с радиальными отверстиями. Она жестко связана с несущим элементом и размещена под ним. Имеется эластичный запорный элемент, размещенный во втулке-контейнере. Он выполнен с возможностью регулирования потока тампонажного раствора во время тампонирования обсадной колонны и предотвращения обратного перетока этого раствора в обсадную колонну после окончания тампонирования обсадной колонны. 16 з.п. ф-лы, 1 ил.

| ГАЙВОРОНСКИЙ А.А | |||

| и др | |||

| Крепление скважин и разобщение пластов | |||

| - М.: Недра, 1981, с.56 | |||

| ОБРАТНЫЙ КЛАПАН ДЛЯ ОБСАДНЫХ КОЛОНН | 1996 |

|

RU2115798C1 |

| СПОСОБ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА | 1996 |

|

RU2118446C1 |

| СКВАЖИННЫЙ ФИЛЬТР | 1996 |

|

RU2137911C1 |

| ПАКЕРНОЕ ОБОРУДОВАНИЕ | 1999 |

|

RU2170331C2 |

| US 4966236 А, 30.10.1990 | |||

| US 4671358 А, 09.06.1987. | |||

Авторы

Даты

2002-09-10—Публикация

2002-01-22—Подача