Изобретение относится к области тампонирования (цементирования) скважин различного назначения, в частности тампонирования нефтяных и газовых скважин.

Из уровня техники известно устройство для тампонирования обсадной колонны (Гайворонский А.А. и др. Крепление скважин и разобщение пластов. - М.: Недра, 1981, с. 56), включающее несущий элемент с осевым сквозным каналом и посадочным седлом в нижней части с эластичным элементом и запорный элемент под посадочное седло. Недостатками этого устройства являются:

- большие габариты и вес, в связи с которыми обслуживание его на устье скважины связано с достаточно большими трудозатратами;

- недостаточная герметичность, поскольку возможности деформации эластичного элемента на посадочном седле ограничены;

- отсутствие учета снижения эрозионного износа взаимодействующих поверхностей, обусловленного таким фактором, как скорость истечения через это устройство тампонажного раствора;

- возможность появления гидроудара во время закачки тампонажного раствора в обсадную колонну, обусловленное разрывом сплошности потока жидкости в верхних интервалах скважины (такое явление является следствием большой разницы, как правило, плотностей закачиваемого тампонажного раствора и вытесняемого им бурового раствора. Применяемые для исключения этого явления мероприятия, например регулирование потока вытесняемого из скважины бурового раствора на устье скважины, не всегда эффективны, поскольку ведут к перераспределению нагрузок на горные породы и их гидроразрыву. При тампонировании скважины такой исход крайне нежелателен).

Из уровня техники известно устройство для тампонирования обсадной колонны, принятое за прототип изобретения (патент на изобретение 2188931, МПК Е21B 33/14, опубликован 10.09.2002). Устройство содержит несущий элемент, втулку, жестко связанную с несущим элементом и размещенную под ним, и эластичный запорный элемент, размещенный во втулке. Несущий элемент выполнен в виде «стоп-кольца» с осевым сквозным каналом и посадочным седлом в нижней части. Втулка выполнена с радиальными отверстиями. Эластичный запорный элемент выполнен с возможностью регулирования потока тампонажного раствора во время тампонирования обсадной колонны и предотвращения обратного перетока этого раствора в обсадную колонну после окончания тампонирования обсадной колонны.

Недостатком этого устройства является отсутствие возможности получить момент «стоп» эластичным запорным элементом после продавливания цементного раствора. Это исключило бы необходимость применения цементировочных пробок от малых размеров (под 102 мм обсадную колонну - высота 180 мм, наружный диаметр 95 мм, масса 1,2 кг, цена 1725 руб.), до больших размеров (под 426 мм обсадную колонну - высота 490 мм, наружный диаметр 420 мм, масса 32 кг, цена 14375 руб.). Такой же недостаток имеется у всех устройств для тампонирования обсадных колонн.

Техническим результатом предлагаемого изобретения является повышение надежности работы, обеспечение герметичности устройства, недопущение оставления цементного стакана в обсадной колонне и оголения башмака, уменьшение трудозатрат, экономия материальных средств.

Сущность изобретения заключается в том, что устройство для тампонирования обсадной колонны содержит несущий элемент, выполненный в виде «стоп-кольца» с осевым сквозным каналом и нижним посадочным седлом в нижней части, втулку с радиальными отверстиями, жестко связанную с несущим элементом и размещенную под ним, первый эластичный запорный элемент, размещенный во втулке и выполненный с возможностью регулирования потока тампонажного раствора во время тампонирования обсадной колонны и предотвращения обратного перетока этого раствора в обсадную колонну после окончания тампонирования обсадной колонны. При этом в верхней части несущего элемента выполнено верхнее посадочное седло, повторяющее форму эластичного запорного элемента. Для получения момента «стоп» на устье скважины используется цементировочная головка, выполненная с осевым сквозным каналом и имеющая стопорное устройство. В цементировочной головке размещен второй эластичный запорный элемент плотностью меньше плотности тампонажного раствора, выполненный с возможностью перемещения от устья скважины из цементировочной головки по всей обсадной колонне на верхнее посадочное седло несущего элемента и фиксации момента «стоп». Первый и второй эластичные запорные элементы могут быть выполнены в виде шара, кроме того, первый и второй эластичные запорные элементы могут быть выполнены из нефтестойкой резины. Втулка может быть выполнена дополнительно с осевым выходным отверстием в нижней части под эластичным запорным элементом. Суммарное проходное сечение радиальных отверстий втулки может быть выполнено меньше проходного сечения осевого сквозного канала несущего элемента. Втулка может быть связана с несущим элементом резьбой ОТТМ и штифтами, причем штифты могут быть выполнены несрезными. Первый эластичный запорный элемент может быть выполнен с полостью внутри него, причем данная полость может быть заполнена жидкостью, например водой. Также данная полость может быть заполнена материалом, обеспечивающим необходимый вес запорного элемента. Несущий элемент и втулка могут быть выполнены из легкоразбуриваемого материала, например алюминия. Радиальные отверстия втулки могут иметь различное сечение. В частности, верхние радиальные отверстия втулки могут иметь меньшее сечение, чем нижние радиальные отверстия, при этом верхние радиальные отверстия выполнены с возможностью их перекрытия наполнителем тампонажного раствора. Первый эластичный запорный элемент может иметь меньшее сечение, чем внутреннее сечение втулки, в частности сечение первого эластичного запорного элемента может составлять 0,9-0,98 внутреннего сечения втулки. Длина втулки может составлять 2-5-кратную высоту первого эластичного запорного элемента.

Согласно изобретению повышение надежности работы достигается за счет свойств эластичных запорных элементов (в частности, нефтестойких резиновых шаров) сохранять первоначальную форму, в то же время принимать ту форму гнезда, какую они могут приобрести при длительных промывках и наличии абразивного материала в промывочной жидкости, из-за чего устройство оказывается промытым.

Обеспечение герметичности устройства, а также недопущение оставления цементного стакана в обсадной колонне и оголения башмака, достигается за счет предотвращения притока цементного раствора с заколонного пространства в обсадную колонну, а также за счет получения момента «стоп» в верхнем посадочном седле несущего элемента, соответствующем размеру второго эластичного запорного элемента, в конце продавливания цементного раствора.

Экономия материальных средств и уменьшение трудозатрат при осуществлении тампонирования обсадной колонны достигается за счет исключения громоздкой дорогостоящей цементировочной пробки.

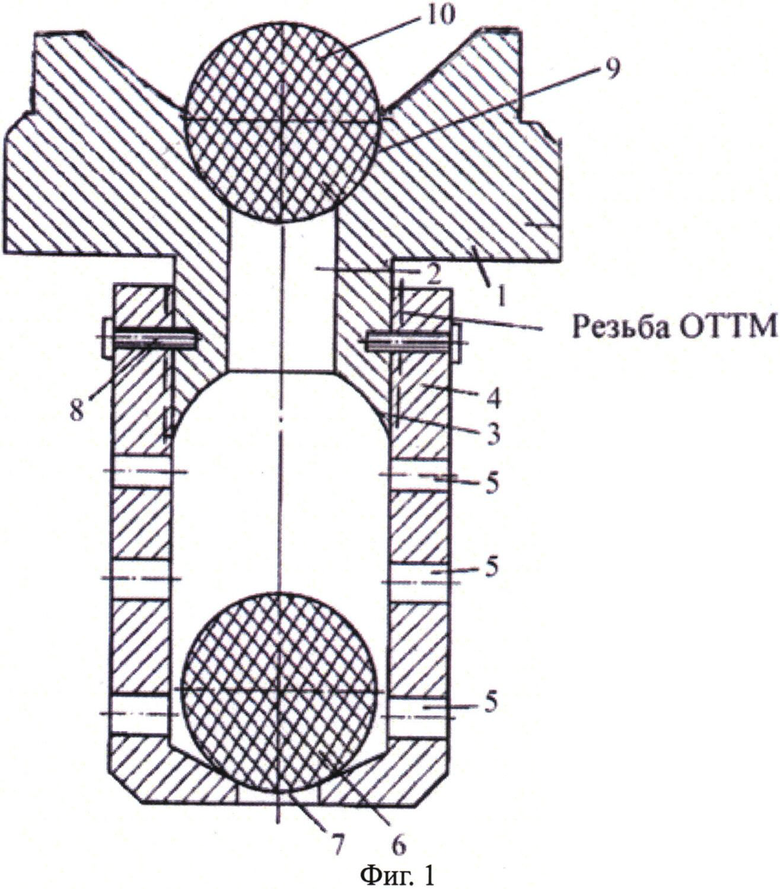

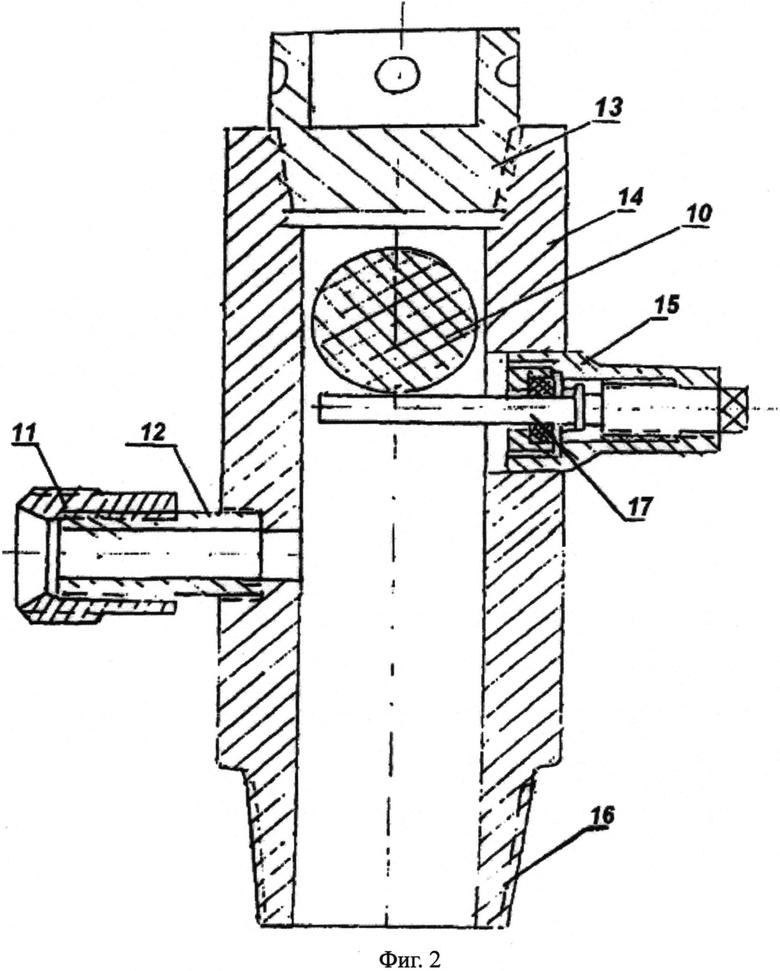

Таким образом, клапан с фиксацией момента «стоп» дает возможность зацементировать кондукторы, промежуточные и эксплуатационные колонны без применения громоздких цементировочных пробок с гарантией, что будет получен момент «стоп», не будет оставлен излишний цементный стакан (цементная пленка со стенок обсадной колонны легко смывается буферной жидкостью, которая закачивается вслед за цементным раствором, и нет никакой необходимости в цементировочных пробках с манжетами), не будет оголен башмак обсадной колонны. Изобретение проиллюстрировано фигурами 1 и 2.

На фиг. 1 изображено устройство для тампонирования обсадной колонны, где 1 - несущий элемент, 2 - осевой сквозной канал несущего элемента, 3 - нижнее посадочное седло несущего элемента, 4 - втулка, 5 - радиальные отверстия в втулке, 6 - первый эластичный запорный элемент, 7 - осевое выходное отверстие, 8 - срезные штифты, 9 - верхнее посадочное седло несущего элемента, 10 - второй эластичный запорный элемент.

На фиг. 2 изображена цементировочная головка, где 10 - второй эластичный запорный элемент (резиновый шар), 11 - гайка БРС-2, 12 - патрубок, 13 - крышка цементировочной головки, 14 - корпус цементировочной головки, 15 - сальниковое устройство, 16 - ниппель с замковой резьбой, 17 - стопорное устройство.

Устройство для тампонирования обсадной колонны содержит несущий элемент 1 (см. фиг. 1), выполненный в виде «стоп-кольца» с осевым сквозным каналом 2. В нижней части несущего элемента 1 выполнено нижнее посадочное седло 3. В верхней части несущего элемента 1 выполнено верхнее посадочное седло 9.

Втулка 4 жестко связана с несущим элементом 1 и размещена под ним. Во втулке 4 выполнены радиальные отверстия 5.

Суммарное проходное сечение радиальных отверстий 5 втулки 4 может быть выполнено меньше проходного сечения осевого сквозного канала 2 несущего элемента. Радиальные отверстия 5 втулки 4 могут иметь различное сечение. В частности, верхние радиальные отверстия втулки 4 могут иметь меньшее сечение, чем нижние радиальные отверстия, при этом верхние радиальные отверстия выполнены с возможностью их перекрытия наполнителем тампонажного раствора.

Во втулке 4 размещен первый эластичный запорный элемент 6, выполненный, например, в виде шара и из нефтестойкой резины. Первый эластичный запорный элемент 6 обеспечивает возможность регулирования потока тампонажного раствора во время тампонирования обсадной колонны. После окончания тампонирования обсадной колонны первый эластичный запорный элемент 6 предотвращает обратный переток тампонажного раствора в обсадную колонну. Это обеспечивается также за счет деформационных свойств первого эластичного запорного элемента 6 даже в случае эрозионного износа самого запорного элемента.

Втулка 4 может быть выполнена дополнительно с осевым выходным отверстием 7 в нижней части под первым эластичным запорным элементом 6. Втулка 4 может быть связана с несущим элементом 1 резьбой ОТТМ и штифтами, причем штифты могут быть выполнены несрезными. Длина втулки 4 может составлять 2-5-кратную высоту первого эластичного запорного элемента 6.

Первый эластичный запорный элемент 6 может быть выполнен с полостью внутри него (на фиг. 1 не показано). При этом данная полость может быть заполнена жидкостью, например водой. Также данная полость может быть заполнена материалом, обеспечивающим необходимый вес первого эластичного запорного элемента 6. Первый эластичный запорный элемент 6 может иметь меньшее сечение, чем внутреннее сечение втулки 4, в частности сечение первого эластичного запорного элемента 6 может составлять 0,9-0,98 внутреннего сечения втулки 4.

Несущий элемент 1 и втулка 4 могут быть выполнены из легкоразбуриваемого материала, например алюминия.

На обсадной колонне, на устье скважины закреплена цементировочная головка (см. фиг. 2). Конструктивное выполнение цементировочной головки для использования с устройством по данному изобретению может варьироваться. Один из вариантов конструктивного выполнения описан ниже.

Цементировочная головка выполнена с осевым сквозным каналом и имеет корпус 14, патрубок 12 с гайкой БРС 11, присоединенный к корпусу 14, крышку цементировочной головки 13, устанавливаемую сверху на корпус 14, ниппель с замковой резьбой 16, расположенный в нижней части корпуса 14, сальниковое устройство 15 и стопорное устройство 17, выполненные с возможностью фиксации второго эластичного запорного элемента 10 и его освобождения в необходимый момент.

В цементировочной головке размещен второй эластичный запорный элемент 10, выполненный, например, в виде шара из нефтестойкой резины. Второй эластичный запорный элемент 10 выполнен с возможностью перемещения из цементировочной головки по всей колонне на тампонажном цементе в качестве поплавка на верхнее посадочное седло 9 несущего элемента 1 и фиксации момента «стоп». Плотность второго эластичного запорного элемента 10 меньше плотности тампонажного раствора.

При выполнении второго эластичного запорного элемента 10 в виде резинового шара, его диаметр будет: для обсадной колонны диаметром 102-114 мм - 45 мм (при этом диаметр отверстий клапана - 28 мм), для обсадной колонны диаметром 146-324 мм - 80 мм (при этом диаметр отверстий клапана - 40 мм).

Изобретение осуществляется следующим образом.

Монтируют устройство в составе обсадной колонны. Небольшой вес и простота обслуживания устройства позволяют его собрать непосредственно на устье скважины. Устройство размещают между трубами обсадной колонны и фиксируют его на обсадной колонне резьбами свинчиваемых между собой труб. На устье скважины навинчивают цементировочную головку с приложением необходимого для герметизации крутящего момента. Затем внутрь головки помещают и фиксируют стопорным устройством 17 второй эластичный запорный элемент 10 в виде резинового шара, устанавливают крышку 13 цементировочной головки, подсоединяют трубопроводы цементировочных агрегатов к отводу цементировочной головки. Закрывают кран, навернутый на гайку БРС 11 с патрубком 12, и производят опрессовку трубопроводов на давление в 1,5 раза выше ожидаемого рабочего.

После спуска обсадной колонны в скважину на проектную глубину и после стравливания давления осуществляют тампонирование обсадной колонны. Тампонирование может быть осуществлено тампонажным материалом на цементной основе. Осуществляют закачку тампонажного материала в обсадную колонну. Для этого кран на отводе цементировочной головки открывают и закачивают в колонну тампонажный раствор. Поскольку вместо цементировочной пробки используется второй эластичный запорный элемент 10 в виде резинового шара, давления на стопорное устройство 17 не происходит (пространство выше шара и ниже шара взаимосвязано).

Во время процесса цементирования первый эластичный запорный элемент 6 находится в нижней части втулки 4 в недеформированном состоянии.

После закачивания в колонну расчетного объема тампонажного раствора освобождают второй эластичный запорный элемент 10, отвинчивая стопорное устройство 17 (выполненное винтовым). Открывают кран, который навернут на БРС 11 с патрубком 12, и через патрубок 12 начинают нагнетать в колонну продавочную жидкость. Второй эластичный запорный элемент 10 вслед за цементным раствором продавливается в обсадную колонну.

Ввиду того что плотность второго эластичного запорного элемента 10 меньше плотности тампонажного раствора, элемент 10 не тонет. Этим обеспечивается успешность фиксации момента «стоп», и башмак обсадной колонны не оголяется.

В частности, если второй эластичный запорный элемент 10 выполнен в виде резинового шара, его плотность равна 1,3 г/см3, при этом плотность цементного раствора равна 1,8-1,9 г/см3.

При начале разгона столба тампонажного раствора расход вытесняемого бурового раствора через устройство увеличивается. Он увеличивается, в том числе, и через зазор между первым эластичным запорным элементом 6 и внутренней поверхностью втулки 4. Образующийся перепад давления в этом зазоре ведет к деформации первого эластичного запорного элемента 6 и перекрытию им отверстий в нижней части втулки 4. В итоге, расход бурового раствора через устройство уменьшается, и разгон столба тампонажного раствора замедляется. Уменьшается и перепад давления в зазоре между первым эластичным запорным элементом 6 и внутренней поверхностью втулки 4. Под меньшим перепадом давления уменьшается и деформация первого эластичного запорного элемента 6.

Условия истечения жидкости через устройство приближаются к начальным и сохраняются до тех пор, пока ситуация с разгоном столба тампонажного раствора не повторится с тем же исходом. Т.е. устройство работает практически в автоматическом режиме настройки. Предварительно на стенде подбирают параметры устройства при различных гидродинамических режимах, имитирующих условия в скважине.

После окончания тампонирования обсадной колонны давление в этой колонне снимают. Первый эластичный запорный элемент 6 под действием давления столба тампонажного раствора в заколонном пространстве и за счет эжекции первых порций тампонажного раствора, поступающих обратно в обсадную колонну, садится на нижнее посадочное седло 3 несущего элемента 1. Под действием давления столба тампонажного раствора первый эластичный запорный элемент 6 деформируется, изолируя все каналы эрозионного разрушения нижнего посадочного седла 3 и самого эластичного запорного элемента 6, надежно предотвращая обратный переток тампонажного раствора в обсадную колонну.

Второй эластичный запорный элемент 10 оседает на верхнее посадочное седло 9 несущего элемента 1, в связи с чем осуществляется фиксация момента «стоп».

Таким образом, нет необходимости применения громоздких, дорогостоящих цементировочных пробок, а можно применить резиновый шар с соответствующим клапаном. При этом устройство обладает двойным действием - предотвращает приток цементного раствора с заколонного пространства в обсадную колонну, а также позволяет получить момент «стоп» в специальном гнезде (верхнем посадочном седле несущего элемента), соответствующем размеру второго эластичного запорного элемента (в частности, диаметру резинового шара). Обеспечивается герметичность устройства, а также недопущение оставления цементного стакана в обсадной колонне и оголения башмака.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АЙГУНЯНА ДЛЯ ТАМПОНИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ | 2002 |

|

RU2188931C1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ СКВАЖИНЫ | 2009 |

|

RU2418154C1 |

| Устройство для обратного цементирования скважин | 1981 |

|

SU979620A1 |

| "ОСНАСТКА ПРЯМОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ С ОБРАТНЫМ КЛАПАНОМ" | 2014 |

|

RU2571469C1 |

| Устройство для ступенчатого цементирования скважин | 1989 |

|

SU1707187A1 |

| Способ крепления хвостовика в скважине с последующим гидроразрывом пласта и устройство для его осуществления | 2021 |

|

RU2773092C1 |

| Способ цементирования хвостовика в скважине и устройство для его осуществления | 2021 |

|

RU2773116C1 |

| Способ установки вращающегося хвостовика в скважине и устройство для его осуществления | 2021 |

|

RU2777240C1 |

| Запорный клапан для обсадной колонны | 2021 |

|

RU2760447C1 |

| Устройство для ступенчатого цементирования обсадной колонны | 1990 |

|

SU1779741A1 |

Изобретение относится к области тампонирования (цементирования) скважин различного назначения, в частности тампонирования нефтяных и газовых скважин. Устройство содержит несущий элемент, втулку, жестко связанную с несущим элементом и размещенную под ним, первый эластичный запорный элемент, размещенный во втулке, цементировочную головку, расположенную на устье скважины на первой обсадной трубе, и второй эластичный запорный элемент, размещенный в цементировочной головке. Несущий элемент выполнен в виде «стоп-кольца» с осевым сквозным каналом. В нижней части несущего элемента выполнено нижнее посадочное седло, в верхней части - верхнее посадочное седло. Втулка выполнена с радиальными отверстиями. Первый эластичный запорный элемент выполнен с возможностью регулирования потока тампонажного раствора во время тампонирования обсадной колонны и предотвращения обратного перетока этого раствора в обсадную колонну после окончания тампонирования обсадной колонны. Цементировочная головка выполнена с осевым сквозным каналом и имеет стопорное устройство. Второй эластичный запорный элемент имеет плотность меньше плотности тампонажного раствора и выполнен с возможностью перемещения из цементировочной головки по всей обсадной колонне на верхнее посадочное седло несущего элемента и фиксации момента «стоп». Техническим результатом изобретения является повышение надежности работы, обеспечение герметичности устройства, недопущение оставления цементного стакана в обсадной колонне и оголения башмака, уменьшение трудозатрат, экономия материальных средств. 17 з.п. ф-лы, 2 ил.

1. Устройство для тампонирования обсадной колонны, содержащее несущий элемент, выполненный в виде «стоп-кольца» с осевым сквозным каналом и нижним посадочным седлом в нижней части, втулку с радиальными отверстиями, жестко связанную резьбой ОТТМ и штифтами с несущим элементом и размещенную под ним, первый эластичный запорный элемент, размещенный во втулке и выполненный с возможностью регулирования потока тампонажного раствора во время тампонирования обсадной колонны и предотвращения обратного перетока этого раствора в обсадную колонну после окончания тампонирования обсадной колонны, отличающееся тем, что в верхней части несущего элемента выполнено верхнее посадочное седло, над несущим элементом закреплена цементировочная головка, выполненная с осевым сквозным каналом и имеющая стопорное устройство, при этом в цементировочной головке размещен второй эластичный запорный элемент плотностью меньше плотности тампонажного раствора, выполненный с возможностью перемещения из цементировочной головки на верхнее посадочное седло несущего элемента, повторяющее форму второго эластичного запорного элемента, и фиксации момента «стоп».

2. Устройство по п. 1, отличающееся тем, что первый эластичный запорный элемент выполнен в виде шара.

3. Устройство по п. 1, отличающееся тем, что второй эластичный запорный элемент выполнен в виде шара.

4. Устройство по п. 1, отличающееся тем, что первый эластичный запорный элемент выполнен из нефтестойкой резины.

5. Устройство по п. 2, отличающееся тем, что первый эластичный запорный элемент выполнен из нефтестойкой резины.

6. Устройство по п. 1, отличающееся тем, что второй эластичный запорный элемент выполнен из нефтестойкой резины.

7. Устройство по п. 3, отличающееся тем, что второй эластичный запорный элемент выполнен из нефтестойкой резины.

8. Устройство по одному из пп. 1-7, отличающееся тем, что втулка выполнена дополнительно с осевым выходным отверстием в нижней части под эластичным запорным элементом.

9. Устройство по п. 8, отличающееся тем, что суммарное проходное сечение радиальных отверстий втулки меньше проходного сечения осевого сквозного канала несущего элемента.

10. Устройство по п. 1, отличающееся тем, что штифты выполнены несрезными.

11. Устройство по одному из пп. 1-7, отличающееся тем, что первый эластичный запорный элемент выполнен с полостью внутри него.

12. Устройство по п. 11, отличающееся тем, что полость внутри первого эластичного запорного элемента заполнена жидкостью, например водой.

13. Устройство по одному из пп. 1-7, отличающееся тем, что несущий элемент и втулка выполнены из легкоразбуриваемого материала, например алюминия.

14. Устройство по одному из пп. 1-7, отличающееся тем, что радиальные отверстия втулки имеют различное сечение.

15. Устройство по п. 14, отличающееся тем, что верхние радиальные отверстия втулки имеют меньшее сечение, чем нижние радиальные отверстия, при этом верхние радиальные отверстия выполнены с возможностью их перекрытия наполнителем тампонажного раствора.

16. Устройство по одному из пп. 1-7, отличающееся тем, что первый эластичный запорный элемент имеет меньшее сечение, чем внутреннее сечение втулки.

17. Устройство по п. 16, отличающееся тем, что сечение первого эластичного запорного элемента составляет 0,9-0,98 внутреннего сечения втулки.

18. Устройство по одному из пп. 1-7, отличающееся тем, что длина втулки составляет 2-5-кратную высоту первого эластичного запорного элемента.

| УСТРОЙСТВО АЙГУНЯНА ДЛЯ ТАМПОНИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ | 2002 |

|

RU2188931C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ ДЛЯ ВОЛОЧЕНИЯ | 2001 |

|

RU2196652C1 |

| CN 201187278 Y, 28.01.2009 | |||

| US 20120152525 A1, 21.06.2012 | |||

| Устройство для цементирования обсадной колонны | 1987 |

|

SU1476108A1 |

| Устройство для изоляционных работ в скважинах | 1982 |

|

SU1063982A1 |

| US 6520256 B2, 18.02.2003 | |||

| CN 201202435 Y, 04.03.2009 | |||

| US 8136585 B2, 20.03.2012 | |||

Авторы

Даты

2015-08-20—Публикация

2014-03-11—Подача