Изобретение относится к самоуплотняющимся смесям для высокопрочных особотяжелых бетонов плотностью от 3500 до 4500 кг/м3.

Известны смеси для особотяжелых бетонов, содержащие в своем составе цемент, окалину, баритовый наполнитель, чугунную или металлическую дробь, песок, добавки /1/.

Наиболее близкой по сути к предлагаемому техническому решению является смесь /1, стр. 229/, содержащая в своем составе цемент, добавки и металлические заполнители в следующих дозировках кг/м3 / (мас. %):

- цемент - 350-500 кг/м3 / (8,8-12,5 мас. %)

- окалину - 800-950 кг/м3 / (20,0-23,8 мас. %)

- окатыши - 1400-2000 кг/м3 / (35,0-50,0 мас. %)

- дробь - 500-1750 кг/м3 / (12,5-43,8 мас. %)

- добавки - 0,2-1,0% от цемента

- вода - остальное.

Указанная бетонная смесь при плотности выше 3500 кг/м3 имеет подвижность по осадке стандартного конуса не более 22 см и позволяет получать бетоны классом по прочности на сжатие не выше В60.

Недостатком указанной бетонной смеси является то, что в связи с невысокой подвижностью она не приспособлена для перекачивания бетононасосами, поэтому укладка ее в конструкцию возможна с помощью бадей с принудительным виброуплотнением в целях обеспечения требуемой плотности затвердевшего бетона.

Техническая задача заключается в получении самоуплотняющейся особотяжелой бетонной смеси плотностью выше 3500 кг/м3, обладающей и высокой подвижностью, измеряемой осадкой стандартного конуса выше 28 см при расплыве стандартного конуса 65-75 см, и сегрегационной устойчивостью, т.е. свойствами, позволяющими перекачивать смеси насосами на дальние расстояния и обеспечивать достижение прочности бетона на сжатие, при твердении 28 суток в нормальных условиях, не ниже 80 МПа, что соответствует классу выше В60.

Поставленная задача решается тем, что бетонная смесь, содержащая цемент, тяжелый металлический заполнитель в виде чугунной или стальной дроби, добавку и воду, дополнительно содержит стальную фибру прямого профиля длиной 12-25 мм, а в качестве металлического заполнителя стальную или чугунную дробь фракции 0,3-3,6 мм при соотношении длины фибры к диаметру дроби 3,3-67,0 при следующем соотношении компонентов смеси в (мас. %):

- цемент - 11,5-30,7

- дробь - 42,9-69,3

- стальная фибра - 2,2-5,1

- добавка - 0,3-21,1

- вода - остальное.

При этом в качестве добавки используют суперпластификатор на основе поликарбоксилатов или нафталин-формальдегидных поликонденсатов и активные и/или инертные минеральные добавки истинной плотностью от 2,2 до 5,0 г/см3 размером частиц не более 1,25 мм при следующем соотношении компонентов, мас. %:

- указанный суперпластификатор - 0,3-0,5

- минеральные добавки - 0,0-20,6.

Или органо-минеральные модификаторы типа МБ и активные и/или инертные минеральные добавки при следующем соотношении компонентов, мас. %:

- органо-минеральный модификатор - 4,4-9,4

- минеральные добавки - 0,0-11,7.

Предлагаемая бетонная смесь отличается тем, что дополнительно содержит стальную фибру прямого профиля длиной 12-25 мм, а в качестве металлического заполнителя стальную или чугунную дробь фракции 0,3-3,6 мм при соотношении длины фибры к диаметру дроби 3,3-67,0 при соотношении компонентов и добавки.

В качестве активных минеральных добавок (АМД) используют микрокремнезем конденсированный, зола-уноса, метакаолин, доменный гранулированный шлак. В качестве инертных минеральных добавок (ИМД) используются дисперсные материалы истинной плотностью от 2,20 до 5,00 размером частиц не более 1,25 мм, молотый известняк - минеральный порошок, кварцевая мука, концентрат баритовый.

Примеры приготовления бетонной смеси и результаты испытаний с определением характеристик бетона приведены ниже.

1. Материалы для приготовления образцов смесей:

1.1. Цемент - портландцемент марки ЦЕМ I 52,5 (ГОСТ 31108-2003).

1.2. Заполнители металлические:

- дробь чугунная фракции 0,3 мм (ГОСТ 11964-81);

- дробь чугунная фракции 0,8 мм (ГОСТ 11964-81);

- дробь стальная фракции 3,6 мм (ГОСТ 11964-81);

- окалина - отход металлургического производства фракций 0,14-5,0 мм;

- железорудные окатыши фракции 5-20 мм.

1.3. Фибра стальная прямого профиля, диаметром d=0,25 мм разной длины - 12, 20 и 30 мм, ТУ ВУ 400074854.628 «Фибра из стальной проволоки для армирования бетона».

1.4. Добавки:

- суперпластификатор марки Неотек 500 Н, соответствующий ГОСТ 24211-2008 и ТУ 5745-001-82867817-2008;

- органо-минеральный модификатор типа МБ, соответствующий ГОСТ Р 56178-2014;

- активные минеральные добавки (АМД) по ГОСТ Р 56592-2015:

микрокремнезем (МК) марки МКУ-85, соответствующий ТУ 5743-048-02495332-92 и ГОСТ Р 56178-2014.

микрокремнезем (МК) марки МКУ-85, соответствующий ТУ 5743-048-02495332-92 и ГОСТ Р 56178-2014.

зола-уноса (ЗУ) кислая, соответствующая ГОСТ 25818-91;

зола-уноса (ЗУ) кислая, соответствующая ГОСТ 25818-91;

метакаолин (МКЛН), соответствующий требованиям, указанным в ГОСТ Р 56178-2014;

метакаолин (МКЛН), соответствующий требованиям, указанным в ГОСТ Р 56178-2014;

доменный гранулированный шлак (Ш), соответствующий ГОСТ 3476-74.

доменный гранулированный шлак (Ш), соответствующий ГОСТ 3476-74.

- инертные минеральные добавки (ИМД) по ГОСТ Р 56592-2015:

концентрат баритовый порошкообразный класса «Б» (КБ-3), истинной плотностью 5,0 г/см3, соответствующий ГОСТ 4682-84;

концентрат баритовый порошкообразный класса «Б» (КБ-3), истинной плотностью 5,0 г/см3, соответствующий ГОСТ 4682-84;

минеральный порошок - молотый известняк - марки МП-1, истинной плотностью 2,5 г/см3, соответствующий ГОСТ Р 52129-2003;

минеральный порошок - молотый известняк - марки МП-1, истинной плотностью 2,5 г/см3, соответствующий ГОСТ Р 52129-2003;

кварцевая мука, истинной плотностью 2,7 г/см3, соответствующая ГОСТ 9077-82.

кварцевая мука, истинной плотностью 2,7 г/см3, соответствующая ГОСТ 9077-82.

2. Приготовление смесей и методы испытаний

Приготовлены бетонные смеси по составу-прототипу /1, стр. 229/ с использованием цемента, окалины, окатышей, дроби и суперпластификатора, а также предлагаемые смеси с использованием дроби, фибры и разного сочетания добавок.

Образцы бетонных смесей готовили в смесителях принудительного действия. Объем замеса для каждой серии образцов 0,03 м3.

При приготовлении предлагаемых бетонных смесей размеры дроби и стальной фибры подбирались таким образом, чтобы отношение длины стальной фибры (l) к размеру фракции дроби (d) находилось в диапазоне от l/d=3,3 до l/d=67.

Оценивали следующие характеристики смесей и бетонов:

- подвижность бетонной смеси (осадка конуса) ГОСТ 10181-2014;

- расплыв смесей по стандартному конусу согласно ГОСТ 10181.1-81;

- сегрегационную устойчивость смесей, как по стандартной методике, по водоотделению, согласно ГОСТ 10181-2014, так и по нестандартной, специальной методике, которая приводится ниже;

- прочность бетонов на сжатие по образцам-кубам размером 100×100×100 мм в возрасте 28 суток при твердении в нормальных условиях (t=20±2°С, относительная влажность 95-100%) по ГОСТ 10180-2012;

- прочность бетонов на растяжение при изгибе по образцам-призмам размером 100×100×400 мм в возрасте 28 суток при твердении в нормальных условиях (t=20±2°С, относительная влажность 95-100%) по ГОСТ 10180-2012;

- плотность бетонной смеси по ГОСТ 10181-2014;

- сегрегационную устойчивость смесей, как по стандартной методике, по водоотделению, согласно ГОСТ 10181-2014, так и по нестандартной, специальной методике.

Специальная методика оценки сегрегационной устойчивости бетонных смесей заключается в следующем:

На жесткий гладкий металлический лист устанавливается блокировочное кольцо по EN 12350-12, внутрь которого устанавливается нормальный конус, соответствующий ГОСТ 10181.

Фибробетонная смесь укладывается в конус без штыкования, и определяется ее подвижность по расплыву конуса после растекания смеси с прохождением сквозь преграду - блокировочное кольцо (J кольцо).

После растекания фибробетонной смеси отбираются порции смеси из центральной зоны (внутри кольца) и из двух диаметрально противоположных зон вне кольца, находящихся на периферии окружности расплыва.

Отобранные порции с уплотнением помещаются в мерные сосуды объемом 0,001 м3, после чего определяются разность значения плотности смеси внутри кольца (ρ1) и среднего значения из двух измерений плотностей на периферии расплыва (ρ2).

Смесь считается сегрегационно-устойчивой при условии, что разность плотностей проб (Δρ=ρ1 - ρ2) не превышает 100 кг/м3.

Во всех остальных случаях фибробетонная смесь считается сегрегационно-неустойчивой.

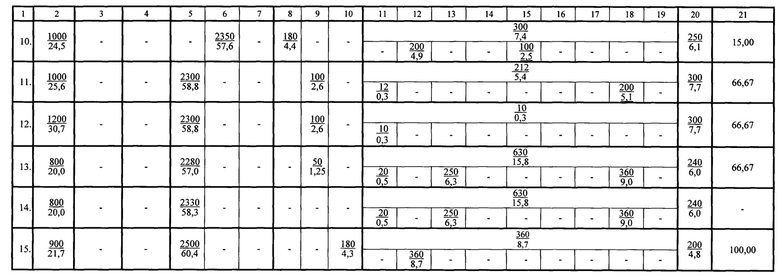

Составы и свойства бетонных смесей и результаты испытаний бетонов приведены в таблицах 1 и 2.

3. Результаты испытаний

Как видно из результатов (таб. 1 и 2), бетонные смеси, включающие стальную или чугунную дроби фракций 0,3-3,6 мм, стальную фибру и добавки в предлагаемых соотношениях обеспечивают получение бетонов плотностью от 3540 до 4530 кг/м3 (см. графу 10 таб. 2), прочностью на сжатие от 91,3 до 145,9 МПа (см. графу 8 таб.2), что соответствует условиям технической задачи.

Однако технологические свойства указанных смесей - подвижность по расплыву стандартного конуса и сегрегационная устойчивость существенно отличаются. Так, при отсутствии в составе смеси стальной фибры или дозировке менее 100 кг/м3 при диаметре расплыва конуса 73-75 см сегрегационная устойчивость не обеспечивается (графа 6 таб. 2). Также не обеспечивается сегрегационная устойчивость смеси при введении в ее состав фибры длиной более 20 мм, т.е. 30 мм.

Таким образом, для решения поставленной технической задачи с применением дроби выбранных фракций следует использовать стальную фибру длиной не более 20 мм.

Средняя плотность предлагаемых смесей находится в диапазоне от 3500 до 4500 кг/м3.

Бетоны, полученные из предлагаемых смесей, отличаются высокой прочностью на сжатие, равной 90-145 МПа, и на растяжение при изгибе, равной 10-21 МПа.

Полученные результаты являются следствием совместного применения стальной фибры, мелкого металлического заполнителя и добавок. Стальная фибра, обладающая плотностью, равной плотности заполнителя, и длину, сопоставимую с диаметром заполнителя, выполняет функцию стабилизатора, предотвращающего сегрегацию бетонной смеси при растекании. При длине стальной фибры (l) 12-20 мм и фракции металлической дроби (d) 0,3-3,6 мм при отношении l/d по массе в диапазоне от 3,3 до 67 обеспечивается сегрегационная устойчивость особотяжелой самоуплотняющейся бетонной смеси.

Бетонная смесь предложенного состава решает поставленную техническую задачу - обладая высокой подвижностью, т.е. являясь самоуплотняющейся с расплывом конуса 65-75 см и сегрегационно-устойчивой, может легко перекачиваться насосами, обеспечивает получение особотяжелых бетонов плотностью от 3500 до 4500 кг/м3, прочностью выше 80 МПа, что соответствует классам не ниже В60.

Источники информации

1. Поспелов В.П., Миренков А.Ф., Покровский С.Г. Бетоны радиационной защиты атомных электростанций (Разработка, исследование, внедрение). - М., ООО «Август Борг», 2006.

Примечание: 1. Расход материалов дан в расчете на сухие компоненты (с относительной влажностью 0%);

2. Образец смеси №1 приготовлен по составу, являющемуся прототипом [1, стр. 229].

Примечание: 1. Образец смеси №1 приготовлен по составу, являющемуся прототипом [1, стр. 229].

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОННАЯ СМЕСЬ | 2018 |

|

RU2712873C2 |

| САМОУПЛОТНЯЮЩАЯСЯ БЕТОННАЯ СМЕСЬ | 2016 |

|

RU2632795C1 |

| Бетонная смесь для конструкционного лёгкого бетона | 2024 |

|

RU2835462C1 |

| Самоуплотняющаяся бетонная смесь и способ ее приготовления | 2021 |

|

RU2775294C1 |

| Мелкозернистая бетонная смесь | 2017 |

|

RU2649996C1 |

| Мелкозернистый бетон и способ приготовления бетонной смеси для его получения | 2017 |

|

RU2657303C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО УТЯЖЕЛЯЮЩЕГО БЕТОННОГО ПОКРЫТИЯ ТРУБОПРОВОДА | 2013 |

|

RU2546699C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО И ТЯЖЕЛОГО БЕТОНА ДЛЯ ЗАЩИТЫ ОТ РАДИАЦИОННОГО ИЗЛУЧЕНИЯ | 2008 |

|

RU2379246C1 |

| Мелкозернистая самоуплотняющаяся бетонная смесь | 2022 |

|

RU2778123C1 |

| КОМПЛЕКСНАЯ РАСШИРЯЮЩАЯ ДОБАВКА ДЛЯ САМОУПЛОТНЯЮЩЕЙСЯ БЕТОННОЙ СМЕСИ | 2019 |

|

RU2724083C1 |

Изобретение относится к самоуплотняющимся смесям для высокопрочных особотяжелых бетонов плотностью от 3500 до 4500 кг/м3. Изобретение направлено на получение самоуплотняющейся особотяжелой бетонной смеси плотностью выше 3500 кг/м3, обладающей и высокой подвижностью, измеряемой осадкой стандартного конуса выше 28 см при расплыве стандартного конуса 65-75 см, и сегрегационной устойчивостью. Бетонная смесь содержит 11,5-30,7 мас.% цемента, 42,9-69,3 мас.% стальной или чугунной дроби фракции 0,3-3,6 мм, 2,2-5,1 мас.% стальной фибры прямого профиля длиной 12-25 мм, 0,3-21,1 мас.% добавки и воду - остальное. В качестве добавки используют суперпластификатор на основе поликарбоксилатов или нафталин-формальдегидных поликонденсатов или органо-минеральные модификаторы типа МБ и активные и/или инертные минеральные добавки истинной плотностью от 2,2 до 5,0 г/см3 с размером частиц не более 1,25 мм. Техническим результатом является повышение подвижности бетонной смеси и прочности смеси на сжатие. 2 з.п. ф-лы, 2 табл.

1. Бетонная смесь, содержащая цемент, металлический заполнитель в виде дроби, добавку и воду, отличающаяся тем, что дополнительно содержит стальную фибру прямого профиля длиной 12-25 мм, а в качестве металлического заполнителя - стальную или чугунную дробь фракции 0,3-3,6 мм при соотношении длины фибры к диаметру дроби 3,3-67,0 при следующем соотношении компонентов смеси, мас. %:

2. Бетонная смесь по п. 1, отличающаяся тем, что в качестве добавки используют суперпластификатор на основе поликарбоксилатов или нафталин-формальдегидных поликонденсатов и активные и/или инертные минеральные добавки истинной плотностью от 2,2 до 5,0 г/см3 с размером частиц не более 1,25 мм при следующем соотношении компонентов, мас.%:

3. Бетонная смесь по п. 1, отличающаяся тем, что в качестве добавки используют органо-минеральные модификаторы типа МБ и активные и/или инертные минеральные добавки при следующем соотношении компонентов, мас.%:

| СПОСОБ ПРИГОТОВЛЕНИЯ НЕОРГАНИЧЕСКОГО МАТЕРИАЛА ДЛЯ РАДИАЦИОННОЙ ЗАЩИТЫ | 2004 |

|

RU2269832C2 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ | 2008 |

|

RU2369575C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ ФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ ФИБРОБЕТОННАЯ СМЕСЬ | 2010 |

|

RU2433038C1 |

| Способ приготовления фибробетонных изделий | 1990 |

|

SU1778098A1 |

| US 4127417 А, 28.11.1978. | |||

Авторы

Даты

2018-07-24—Публикация

2017-10-05—Подача