Изобретение относится к области укладки или замены неисправных труб в грунте и может быть использовано при ремонте магистральных трубопроводов, например газопроводов, нефтепроводов и продуктопроводов.

Основной и самый дорогостоящий элемент любого магистрального трубопровода - это сваренные в непрерывную нитку трубы. При этом для строительства магистрального трубопровода используются трубы, изготовленные из сталей различных марок и, следовательно, из сталей с различными прочностными и деформационными характеристиками.

Как правило, магистральный трубопровод заглублен в грунт и находится под влиянием различных воздействий и нагрузок. Например, он находится под воздействием температуры транспортируемого продукта, он находится под воздействием выталкивающей силы воды и т.д. Кроме того, со стороны грунта, в котором проложен магистральный трубопровод, он испытывает сопротивление собственным продольным перемещениям. При этом величина продольных перемещений магистрального трубопровода существенно зависит от реологических свойств грунта, в котором он проложен, а именно, от ползучести грунта.

Несмотря на комплекс мероприятий, направленных на обеспечение устойчивости положения магистрального трубопровода в проектном положении, в процессе эксплуатации магистрального трубопровода появляется необходимость в ремонте значительного количества участков магистрального трубопровода, потерявших продольную устойчивость или устойчивость положения. Вследствие потери продольной устойчивости или устойчивости положения в металле труб магистрального трубопровода возникают значительные продольные напряжения, косвенным проявлением которых является величина отклонения продольной оси изогнутого участка магистрального трубопровода от положения, определенного в проекте магистрального трубопровода. Значение этих продольных напряжений в ряде случаев достигает предела текучести металла труб. На изогнутом участке магистрального трубопровода под действием этих продольных напряжений возможно гофрообразование и последующая авария, т.е. изогнутый участок магистрального трубопровода становится потенциально опасным, и он подлежит ремонту. Вид ремонта назначается после диагностирования потенциально опасного участка магистрального трубопровода и определения величины напряжений, действующих в металле трубы этого участка.

Известен метод решения некорректно поставленных задач, возникающих в физике, технике и других отраслях знаний, являющихся обратными задачами определения интересующих количественных характеристик явления по результатам измерения их косвенных проявлений, а именно метод решения некорректно поставленных задач с использованием метода регуляризации (см. Тихонов А.Н., Арсенин В. Я. Методы решения некорректных задач. - М.: Наука. Гл. ред. физ. -мат. лит., 1986, с. 18-37).

Известен способ учета влияния реологических свойств грунта, в котором проложен магистральный трубопровод, а именно, способ учета влияния ползучести грунта на величину продольных перемещений прямолинейных трубопроводов (см. Бородавкин П.П. Подземные магистральные трубопроводы (проектирование и строительство). - М.: Недра, 1982, с. 43-48).

Известен способ решения упругопластических задач, основанный на использовании метода переменных параметров упругости, представляющий зависимость деформаций от напряжений по теории упругопластических деформаций в форме обобщенного закона Гука (см. Малинин Н.Н. Прикладная теория пластичности и ползучести. М.: Машиностроение, 1975, 400 с.).

Известен способ учета прочностных и деформационных характеристик трубных сталей, а именно, диаграммы деформирования металла труб, применяемый при проектировании магистральных трубопроводов (см. СН и П 2.05.06* - 85. Магистральные трубопроводы. Нормы проектирования, 32 с.).

Известно устройство для измерения деформаций растяжения и изгиба (см. патент РФ на изобретение 2047084, МПК 6, кл. G 01 В 7/16).

Недостатком данного устройства является то, что оно, измеряя прирост деформаций растяжения и изгиба конструкции, не измеряет величину полных деформаций конструкции и, следовательно, не измеряет полную величину напряжений, действующих в конструкции. Кроме того, недостатком данного устройства является невозможность его применения на трубопроводах, проложенных подземно в условиях мерзлых грунтов и болот.

Известно устройство, а именно, индикатор направления искривления трубопровода (см. патент РФ на изобретение 2083818, МПК 6, кл. Е 21 В 47/02).

Недостатком индикатора направления искривления трубопровода является наличие ошибки в определении величины напряжений, действующих в металле труб потенциально опасного участка магистрального трубопровода из-за того, что при оценке напряженного состояния трубопровода указанное устройство не учитывает марки стали труб, из которых изготовлен данный потенциально опасный участок магистрального трубопровода, и, следовательно, не учитывает различие этих труб по прочностным и деформационным характеристикам сталей. Кроме того, недостатком указанного устройства является невозможность "прямого" перевода результатов измерения величины прогиба продольной оси изогнутого участка магистрального трубопровода в интересующие величины напряженно-деформированного состояния потенциально опасного участка магистрального трубопровода, так как задача нахождения интересующих величин напряженно-деформированного состояния потенциально опасного участка магистрального трубопровода по результатам измерения их косвенных проявлений, а именно, по результатам измерения величины прогиба продольной оси изогнутого участка магистрального трубопровода, является обратной задачей, причем некорректно проставленной, в которой погрешность замеров величины прогиба продольной оси изогнутого участка магистрального трубопровода оказывает непредсказуемое влияние на результаты расчета величин напряженно-деформированного состояния потенциально опасного участка магистрального трубопровода.

Известен способ ремонта трубопровода, деформированного изгибом (см. патент РФ на изобретение 2076988, МПК 6, кл. F 16 L 55/15).

Недостатком данного способа ремонта является то, что этот способ ремонта не устраняет причины образования механических дефектов типа гофр, а поддерживает работоспособность трубопровода, деформированного изгибом. Кроме того, недостатком данного способа ремонта является то, что участок трубопровода, отремонтированный указанным способом ремонта, в соответствии с требованиями строительных норм и правил подлежит повторному ремонту, а именно, ремонту с вырезкой трубы, деформированной изгибом, и с заменой этой деформированной трубы на новую трубу.

В качестве прототипа выбран способ для технического диагностирования магистрального трубопровода (см. патент РФ на изобретение 2157514, МПК 7, кл. G 01 М 3/00, G 01 N 29/04).

Этот способ технического диагностирования магистрального трубопровода основан на пропуске внутри магистрального трубопровода транспортного устройства с установленными на нем датчиками, чувствительными к диагностическим параметрам трубопровода, а именно, к дефектам металла труб и к геометрическим параметрам профиля магистрального трубопровода, причем устройство производит контроль металла труб магистрального трубопровода по крайней мере одним из методов неразрушающего контроля, причем устройство осуществляет как сбор данных о геометрических параметрах профиля магистрального трубопровода, так и хранение собранных данных.

Недостатком указанного способа технического диагностирования магистрального трубопровода является то, что применяемое в данном способе устройство для технического диагностирования магистрального трубопровода не определяет величины напряжений, действующих в металле трубы потенциально опасного участка магистрального трубопровода, и, следовательно, указанный способ технического диагностирования магистрального трубопровода не определяет способ ремонта потенциально опасного участка.

Технический эффект предложенного изобретения заключается в сокращении затрат материальных ресурсов как при диагностировании потенциально опасных участков магистрального трубопровода, так и при их ремонте, в сокращении времени ремонта потенциально опасных участков магистрального трубопровода, в обеспечении безаварийной работы магистрального трубопровода.

Поставленная цель достигается тем, что способ ремонта магистрального трубопровода, состоящий как из диагностирования потенциально опасного участка магистрального трубопровода посредством пропуска внутри магистрального трубопровода транспортного устройства с установленными на нем датчиками, чувствительными к диагностическим параметрам трубопровода, а именно, к дефектам металла труб и к геометрическим параметрам профиля магистрального трубопровода, причем устройство производит контроль металла труб магистрального трубопровода по крайней мере одним из методов неразрушающего контроля, причем устройство осуществляет сбор данных о геометрических параметрах профиля магистрального трубопровода и их хранение, так и из выбора способа ремонта потенциально опасных участков магистрального трубопровода, основанный на результатах диагностирования магистрального трубопровода, а затем и выполнение выбранного способа ремонта на потенциально опасных участках магистрального трубопровода, согласно изобретению, включает в себя создание расчетной модели геотехнической системы "потенциально опасный участок магистрального трубопровода - прилегающие к потенциально опасному участку прямолинейные участки магистрального трубопровода - грунт, в котором проложен магистральный трубопровод", основанной на решении некорректно поставленной задачи, а именно, на решении обратной задачи по определению количественных характеристик напряженного состояния потенциально опасного участка магистрального трубопровода по результатам их косвенного проявления, при этом за косвенное проявление напряженного состояния потенциально опасного участка магистрального трубопровода принимается величина прогиба продольной оси потенциально опасного участка магистрального трубопровода, при этом решение обратной задачи по определению напряженного состояния потенциально опасного участка магистрального трубопровода производится методом регуляризации на основе результатов измерения координат фактического пространственного положения продольной оси потенциально опасного участка магистрального трубопровода, причем расчет напряженного состояния потенциально опасного участка магистрального трубопровода производится с учетом реологических свойств грунта, в котором проложен магистральный трубопровод, а именно, с учетом ползучести грунта, в котором проложен магистральный трубопровод, причем расчет напряженного состояния потенциально опасного участка магистрального трубопровода производится с учетом прочностных и деформационных характеристик стали труб потенциально опасного участка магистрального трубопровода, при этом величина деформаций стали труб рассчитывается с использованием метода регуляризации по данным координат фактического пространственного положения продольной оси потенциально опасного участка магистрального трубопровода, причем система координат, в которой производится измерение фактического пространственного положения потенциально опасного участка магистрального трубопровода, представляет собой геодезическую сетку, связанную только с одним геодезическим репером, причем этим геодезическим репером является либо постоянный геодезический репер, а именно, репер государственной геодезической сети, либо временный геодезический репер, причем этим временным геодезическим репером является поверхность одной из труб этого магистрального трубопровода, при этом труба, являющаяся временным геодезическим репером, удалена от потенциально опасного участка магистрального трубопровода на расстояние не менее 500 м, при этом ось трубы, являющейся временным геодезическим репером, находится в пространственном положении, определенном проектом магистрального трубопровода, причем система координат, в которой производится измерение фактического пространственного положения потенциально опасного участка магистрального трубопровода, имеет одну из осей, параллельную продольной оси магистрального трубопровода, находящегося в положении, определенном проектом магистрального трубопровода, причем эту ось совмещают с продольной осью магистрального трубопровода, находящегося в положении, определенном проектом магистрального трубопровода, причем измерения координат фактического пространственного положения потенциально опасного участка магистрального трубопровода производят с постоянным шагом, причем шаг измерения фактического пространственного положения потенциально опасного участка магистрального трубопровода не превышает величины, равной 10Д, где Д - величина диаметра магистрального трубопровода в метрах, причем измерения координат фактического пространственного положения потенциально опасного участка магистрального трубопровода производят не менее чем в десяти точках, при этом производят построение карты фактического пространственного положения потенциально опасного участка магистрального трубопровода и эпюры продольных напряжений по длине потенциально опасного участка магистрального трубопровода, причем построение указанной эпюры продольных напряжений производят в масштабе карты фактического пространственного положения потенциально опасного участка магистрального трубопровода, и, кроме того, производят построение карты прогноза изменения пространственного положения продольной оси потенциально опасного участка магистрального трубопровода, причем карта прогноза изменения пространственного положения продольной оси потенциально опасного участка магистрального трубопровода строится в масштабе реального времени с учетом реологических свойств грунта, в котором проложен магистральный трубопровод, а именно, с учетом ползучести грунта, причем для каждого последующего прогнозируемого положения продольной оси потенциально опасного участка магистрального трубопровода производят расчет напряженного состояния потенциально опасного участка магистрального трубопровода по расчетной модели геотехнической системы "потенциально опасный участок магистрального трубопровода - прилегающие к потенциально опасному участку прямолинейные участки магистрального трубопровода - грунт, в котором проложен магистральный трубопровод", при этом либо по карте фактического пространственного положения потенциально опасного участка магистрального трубопровода, либо по карте прогноза изменения пространственного положения продольной оси потенциально опасного участка магистрального трубопровода определяют координаты начала и координаты конца той части потенциально опасного участка магистрального трубопровода, работоспособность металла труб которой вследствие воздействия напряжений исчерпана.

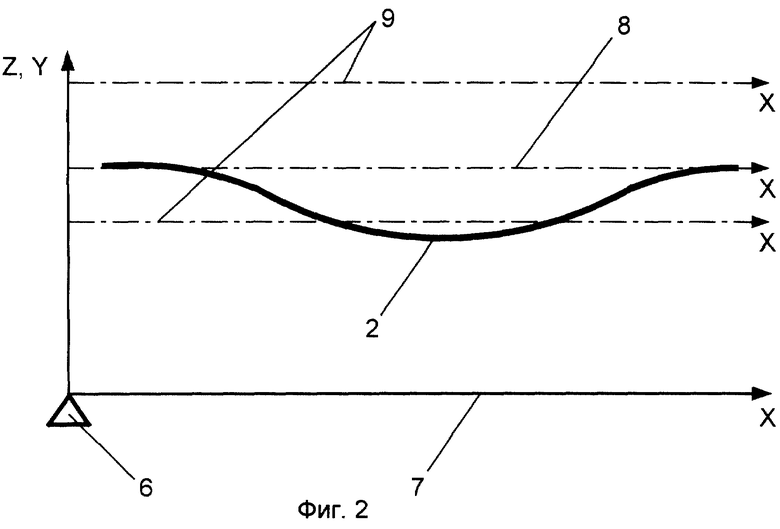

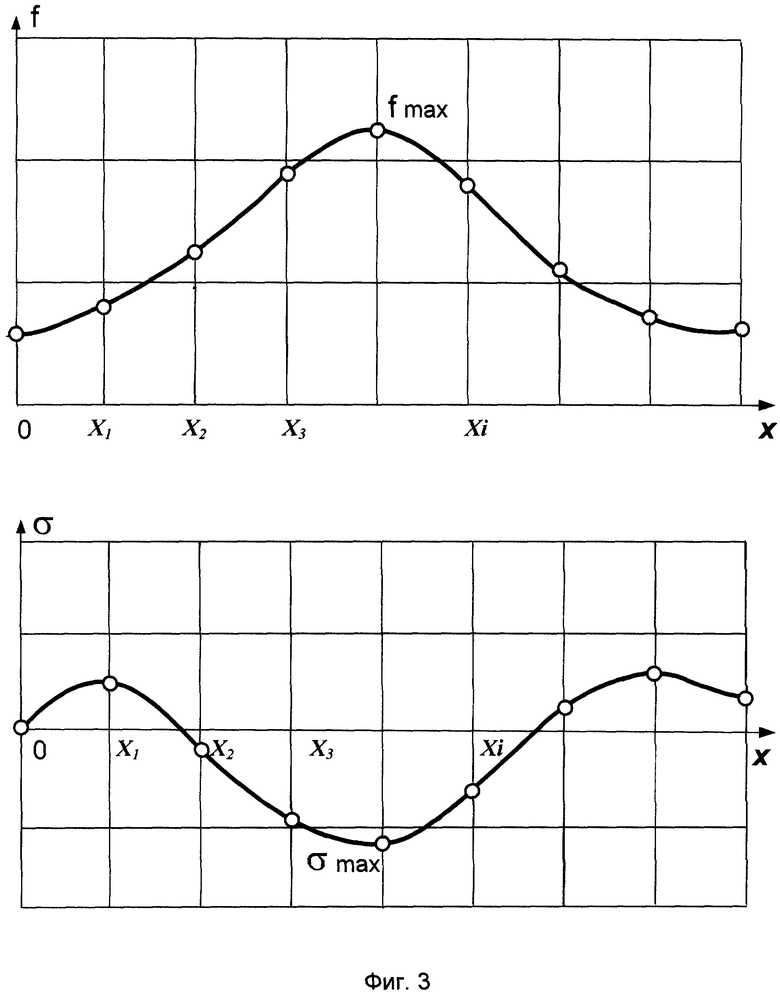

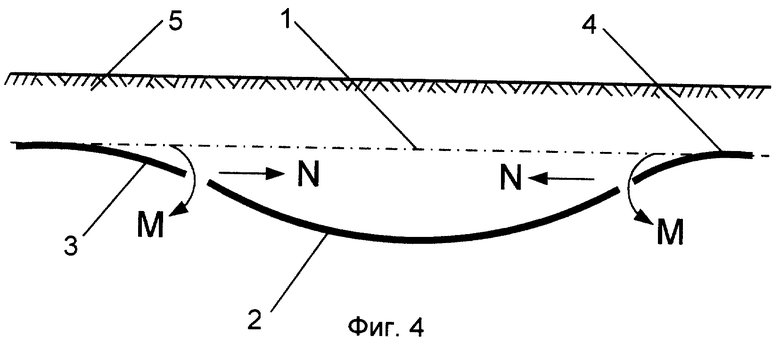

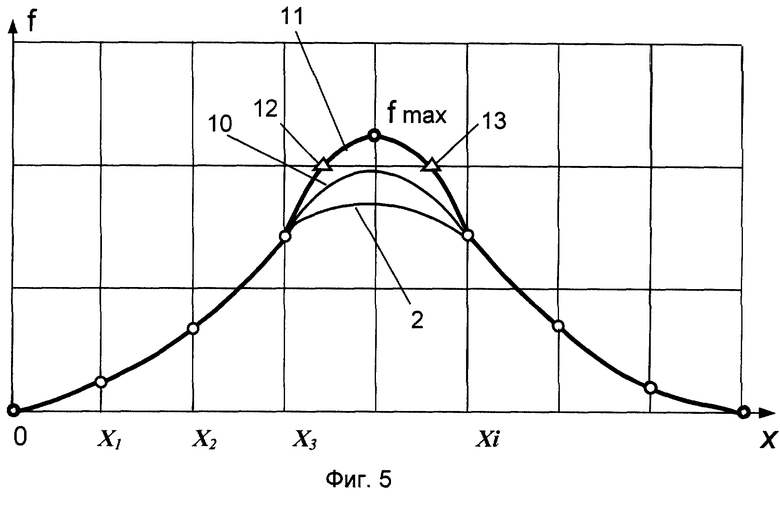

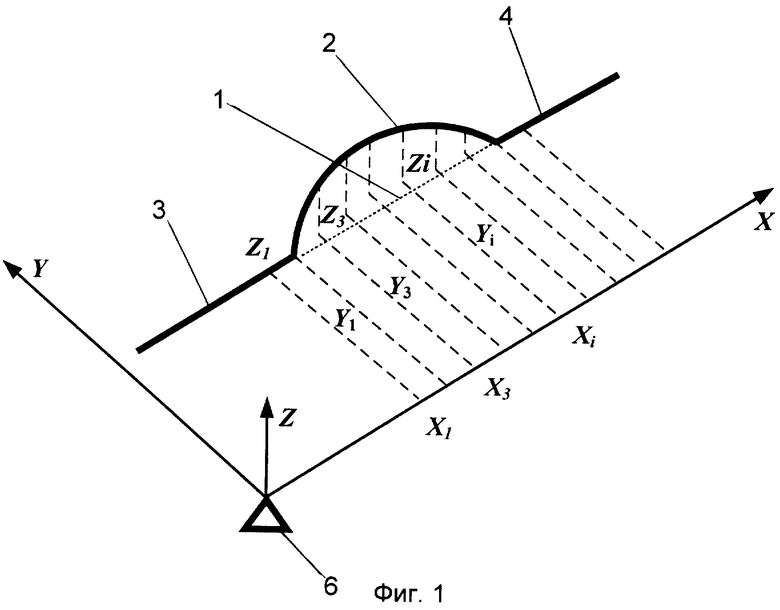

Изобретение поясняется чертежами. На фиг.1 представлена схема замера прогиба продольной оси потенциально опасного участка магистрального трубопровода, на фиг. 2 - схема прокладки геодезической оси, на фиг.3 - карта фактического пространственного положения потенциально опасного участка магистрального трубопровода и эпюра продольных напряжений по длине потенциально опасного участка магистрального трубопровода, на фиг.4 - схема расчетной модели геотехнической системы "потенциально опасный участок магистрального трубопровода - прилегающие к потенциально опасному участку прямолинейные участки магистрального трубопровода - грунт, в котором проложен магистральный трубопровод", на фиг. 5 - карта прогноза изменения пространственного положения продольной оси потенциально опасного участка магистрального трубопровода.

Магистральный трубопровод 1, проложенный в соответствии с требованиями проекта, включает в себя как потенциально опасный участок 2, так и два прямолинейных участка 3 и 4, прилегающих к потенциально опасному участку 2, причем прямолинейные участки 3 и 4 магистрального трубопровода 1 проложены в грунте 5. Замеры координат Хi, Yi, Zi пространственного положения продольной оси потенциально опасного участка 2 производятся относительно геодезического репера 6 с равномерным шагом замеров по оси Х 7. Ось Х 7 прокладывается параллельно продольной оси магистрального трубопровода 1 по одному из вариантов: либо по варианту 8, либо по варианту 9. В процессе изменения пространственного положения потенциально опасного участка 2 продольная ось магистрального трубопровода 1 занимает ряд последовательных положений 10 и 11. Часть потенциально опасного участка 2, работоспособность металла труб которого вследствие воздействия напряжений исчерпана, имеет координаты 12 и 13.

Ниже приводится порядок осуществления заявляемого способа.

Способ ремонта разбивается на ряд этапов.

Первый этап включает в себя диагностирование магистрального трубопровода 1, например, посредством пропуска внутри магистрального трубопровода 1 транспортного устройства с установленными на нем датчиками, чувствительными к диагностическим параметрам магистрального трубопровода 1, а именно, к дефектам металла труб и к геометрическим параметрам профиля магистрального трубопровода 1. Таким образом, на первом этапе выявляются участки магистрального трубопровода 1, имеющие либо дефекты в металле труб, либо отклонения продольной оси магистрального трубопровода 1 от положения, определенного в проекте магистрального трубопровода 1, т.е. создается база данных о геометрических параметрах профиля магистрального трубопровода 1.

При обнаружении дефектов в металле труб магистрального трубопровода 1 назначается вид ремонтных работ, основанный на анализе вида дефектов, места их расположения на трубе и т.д. Эти ремонтные работы производятся по известным технологиям в соответствии с требованиями правил эксплуатации магистрального трубопровода 1.

При обнаружении в базе данных о геометрических параметрах профиля магистрального трубопровода 1 участков 2 магистрального трубопровода 1, имеющих отклонения продольной оси от положения, определенного в проекте магистрального трубопровода 1, производится определение координат этих участков с привязкой к трассе магистрального трубопровода 1 по карте местности. Далее, для назначения очередности полевого обследования потенциально опасных участков 2, производят предварительную классификацию участков 2 в зависимости от их длины и величины прогиба продольной оси магистрального трубопровода 1.

На втором этапе производятся полевые геодезические и геологические работы непосредственно в трассовых условиях на конкретном участке магистрального трубопровода 1. Целью второго этапа является уточнение фактического пространственного положения продольной оси потенциально опасного участка 2 магистрального трубопровода 1, уточнение геометрических и прочностных характеристик труб участка 2 магистрального трубопровода 1, выявление обводненности и (или) затопляемости участка магистрального трубопровода 1, определение физико-механических характеристик грунта 5, в котором проложен магистральный трубопровод 1, и т.д. Кроме того, в полевых условиях устанавливается причина отклонения продольной оси магистрального трубопровода 1 от положения, определенного в проекте магистрального трубопровода 1.

В полевых условиях пространственное положение продольной оси магистрального трубопровода 1 уточняется геодезическим методом. Замеры производятся с точностью, при которой погрешность замеров не превышает 2% от измеряемой величины. Замеры величины прогиба продольной оси участка 2 магистрального трубопровода 1 производятся как в вертикальной, так и в горизонтальной плоскостях относительно геодезического репера 6 (см. фиг.1).

Этим репером 6 может служить, например, геодезический репер государственной геодезической сети. В тех случаях, когда замеры относительно геодезического репера государственной геодезической сети затруднены или невозможны, то замеры производятся относительно временного геодезического репера. В качестве временного геодезического репера назначается поверхность одной из труб этого же магистрального трубопровода 1. Для этого, на расстоянии не менее 500 м от потенциально опасного участка 2 магистрального трубопровода 1, производится шурфование до верхней образующей трубы этого магистрального трубопровода 1, причем продольная ось этой трубы должна находиться в пространственном положении, определенном проектом магистрального трубопровода 1. Выбор трубы для репера 6 производится по значениям профиля магистрального трубопровода 1, приведенным в базе данных о геометрических параметрах профиля магистрального трубопровода 1. Расстояние не менее 500 м назначается из расчета того, что продольные перемещения прилегающих к потенциально опасному участку 2 прямолинейных участков 3 и 4 магистрального трубопровода 1 "затухают" на длине до 500 м.

Замеры производятся относительно одной из осей системы координат, например, относительно оси Х 7. Ось Х 7 прокладывается посредством геодезических приборов параллельно продольной оси магистрального трубопровода 1, причем ось Х 7 прокладывается по одному из вариантов: либо по варианту 8, либо по варианту 9. Варианты прокладки оси X (7) представлены на фиг.2. По возможности, ось X 7 прокладывается по варианту 8, совмещая ось Х 7 с продольной осью магистрального трубопровода 1. Замеры производятся с равномерным шагом, величина которого не превышает 10Д, где Д - величина диаметра магистрального трубопровода 1 в метрах. При этом количество замеров назначается не менее десяти по каждой из осей системы координат, в которой производятся геодезические замеры.

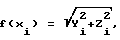

По результатам замеров координат пространственного положения продольной оси магистрального трубопровода 1 строится карта пространственного положения потенциально опасного участка 2 магистрального трубопровода 1. Вариант карты пространственного положения потенциально опасного участка 2 магистрального трубопровода 1 представлен на фиг.3. Масштаб карты назначается таким, чтобы впоследствии на ее основе была возможность построения эпюры продольных напряжений, действующих в металле труб. При этом величина прогиба f(xi) продольной оси потенциально опасного участка 2 определяется по формуле

где Yi, Zi - координаты пространственного положения продольной оси потенциально опасного участка 2 магистрального трубопровода 1.

На третьем этапе, на основе данных как о геометрических параметрах профиля магистрального трубопровода 1, уточненных геодезическим методом, так и о прочностных и деформационных характеристиках металла труб и с учетом физико-механических характеристик грунта 5 создают расчетную модель геотехнической системы "потенциально опасный участок 2 магистрального трубопровода 1 - прилегающие к потенциально опасному участку 2 прямолинейные участки 3 и 4 магистрального трубопровода 1 - грунт 5, в котором проложен магистральный трубопровод 1" (см. фиг.4).

Целью третьего этапа является определение напряженно-деформированного состояния потенциально опасного участка 2 магистрального трубопровода 1, оценка работоспособности металла труб потенциально опасного участка 2 магистрального трубопровода 1, построение эпюры продольных напряжений по длине потенциально опасного участка 2 магистрального трубопровода 1, построение карты прогноза изменения пространственного положения продольной оси потенциально опасного участка 2 магистрального трубопровода 1 в масштабе реального времени.

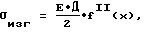

Напряжения изгиба магистрального трубопровода 1 рассчитываются по формуле ,

,

где Е - модуль упругости металла;

fII(х) - кривизна (вторая производная) продольной оси магистрального трубопровода 1, значения которой восстанавливаются по замерам координат Хi, Yi, Zi пространственного положения продольной оси магистрального трубопровода 1.

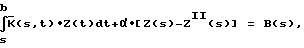

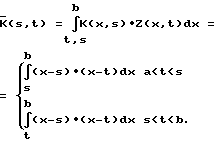

Задача восстановления кривизны (второй производной) по приближенным значениям функции в отдельных точках является некорректно поставленной. Для ее решения используется метод регуляризации А.Н. Тихонова - специальный метод решения некорректно поставленных задач. Способ построения регуляризирующего алгоритма основан на вариационном принципе. Функция fII(х), определенная этим алгоритмом, - это функция, реализующая минимум соответствующего функционала. Минимизация функционала осуществляется решением уравнения Эйлера, которое для данного случая имеет вид

здесь

где α - параметр регуляризации;

a, b - границы замеряемого участка.

Численный ответ находят путем решения на ЭВМ системы линейных уравнений, получающихся после разностной аппроксимации уравнения Эйлера и граничных условий, приведенных ранее.

При погрешности замеров пространственного положения продольной оси потенциально опасного участка 2 магистрального газопровода 1 в пределах 2% от измеряемой величины и шаге замеров не более 10Д, где Д - величина диаметра магистрального трубопровода 1 в метрах, погрешность определения максимального значения изгибающих напряжений σизг, действующих в металле магистрального трубопровода 1, не превышает 7-10%.

Далее производится определение продольных напряжений σпр, действующих в металле труб потенциально опасного участка 2 магистрального трубопровода 1, по формуле

σпр = N/F±σизг,

где N - продольная сила, действующая в металле трубы потенциально опасного участка 2 магистрального трубопровода 1.

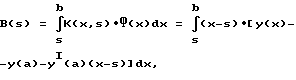

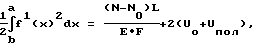

Значение продольной силы N определяется с учетом реологических свойств грунта 5, а именно, с учетом ползучести грунта 5 по условию неразрывности продольных связей геотехнической системы "потенциально опасный участок 2 магистрального трубопровода 1 - прилегающие к потенциально опасному участку 2 прямолинейные участки 3 и 4 магистрального трубопровода 1 - грунт 5, в котором проложен магистральный трубопровод 1" ,

,

где f1(x) - величина угла поворота (первая производная) продольной оси магистрального трубопровода 1, определяемая по результатом замеров координат пространственного положения продольной оси потенциально опасного участка 2 трубопровода 1;

No - начальная продольная сила, действующая в металле трубопровода 1 и определяемая в соответствии с требованиями строительных норм и правил (см. СН и П 2.05.06 - 85. Магистральные трубопроводы. Нормы проектирования, 30-32 с.);

L - длина потенциально опасного участка 2 магистрального трубопровода 1;

Е, F - модуль упругости и площадь поперечного сечения металла трубы;

Uo - мгновенное продольное перемещение прилегающих к потенциально опасному участку 2 прямолинейных участков 3 и 4 магистрального трубопровода 1;

Uпол - продольное перемещение прилегающих к потенциально опасному участку 2 прямолинейных участков 3 и 4 магистрального трубопровода 1 за счет ползучести грунта 5.

Продольные перемещения Uо и Uпол прямолинейных трубопроводов 3 и 4 рассчитываются с учетом реологических свойств грунта 5, в котором проложен магистральный трубопровод 1, а именно, с учетом ползучести грунта 5 (см. Бородавкин П. П. Подземные магистральные трубопроводы (проектирование и строительство). - М.: Недра, 1982. - 43-48 с.).

После определения продольной силы N оценивается величина продольных напряжений σпр, действующих в металле труб потенциально опасного участка 2 магистрального трубопровода 1, а величина интенсивности напряжений σi, которая учитывает действие и кольцевых напряжений σкц в металле магистрального трубопровода 1, определяется в соответствии с требованиями строительных норм и правил (см. СН и П 2.05.06 - 85. Магистральные трубопроводы. Нормы проектирования, 30-32 с.).

Все рассмотренное выше относится к случаям напряженно-деформированного состояния потенциально опасного участка 2 магистрального трубопровода 1 в пределах упругих деформаций металла труб. Для оценки напряженно-деформированного состояния потенциально опасного участка 2 магистрального трубопровода 1 при упругопластических деформациях металла труб используется метод переменных параметров упругости, в основе которого лежит представление зависимости деформаций ε от напряжений σ по теории упругопластических деформаций в форме обобщенного закона Гука (см. Малинин Н.Н. Прикладная теория пластичности и ползучести. М.: Машиностроение, 1975, 400 с.)

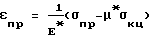

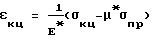

Для металла труб магистрального трубопровода 1, имеющего двухосное напряженное состояние, используется зависимость между деформациями и напряжениями по теории малых упругопластических деформаций вида

где σкц, σпр - кольцевые напряжения, действующие в металле трубы;

εпр, εкц - продольные и кольцевые деформации металла труб;

E* - переменный модуль упругости;

μ* - переменный модуль деформации.

При решении данной системы относительно напряжений, действующих в металле труб, учитывается то, что продольная деформация

причем восстановление второй производной fII(х) (кривизны продольной оси магистрального трубопровода) производится в порядке, приведенном выше. Далее, с учетом прочностных и деформационных характеристик сталей труб потенциально опасного участка 2 магистрального трубопровода 1, определяется интенсивность напряжений σi.

Результаты расчета продольных напряжений σпр в виде эпюры напряжений наносятся на карту фактического пространственного положения потенциально опасного участка 2 магистрального трубопровода 1 (см. фиг.3). После определения величин напряжений, действующих в металле труб потенциально опасного участка 2 магистрального трубопровода 1, производится оценка работоспособности магистрального трубопровода 1 по условию возможности образования как гофр, так и пластического шарнира в наиболее нагруженном сечении потенциально опасного участка 2 магистрального трубопровода 1.

Для потенциально опасного участка 2 магистрального трубопровода 1, металл труб которого сохранил работоспособность, производится построение карты прогноза изменения пространственного положения продольной оси данного потенциально опасного участка 2 магистрального трубопровода 1 (см. фиг.5). Построение указанной карты производится в масштабе реального времени с использованием расчетной модели геотехнической системы "потенциально опасный участок 2 магистрального трубопровода 1 - прилегающие к потенциально опасному участку 2 прямолинейные участки 3 и 4 магистрального трубопровода 1 - грунт 5, в котором проложен магистральный трубопровод 1". Для этого, с учетом реологических свойств грунта 1 и с учетом времени, задаваемого с установленным интервалом, рассчитывается рост прогиба продольной оси рассматриваемого участка 2 магистрального трубопровода 1. Полученные результаты величины прогиба продольной оси магистрального трубопровода 1 наносятся на карту прогноза изменения пространственного положения продольной оси данного потенциально опасного участка 2 магистрального трубопровода 1. Вариант карты прогноза изменения пространственного положения продольной оси потенциально опасного участка 2 магистрального трубопровода 1 представлен на фиг.5. Для каждого промежуточного положения 10 и 11 продольной оси потенциально опасного участка 2 магистрального трубопровода 1 производится расчет его напряженно-деформированного состояния и оценка работоспособности металла труб по критериям, приведенным раннее. Таким образом, карта прогноза изменения пространственного положения продольной оси данного потенциально опасного участка 2 магистрального трубопровода 1 позволяет оценить время в реальном масштабе до момента исчерпания металлом труб потенциально опасного участка 2 работоспособности. Это позволяет выстроить очередность вывода нескольких потенциально опасных участков 2 в ремонт без ущерба режиму работы магистрального трубопровода 1.

На четвертом этапе определяется способ и технология ремонта потенциально опасного участка 2 магистрального трубопровода 1. Целью четвертого этапа является определение оптимальной технологии ремонта магистрального трубопровода 1, обеспечивающей минимальные затраты на ремонтные работы, минимальное снижение объема поставки газа потребителям в период ремонтных работ и т.д.

Если работоспособность металла труб потенциально опасного участка 2 исчерпана, т.е. возможно гофрообразование и возникновение пластического шарнира в наиболее нагруженном сечении магистрального трубопровода 1, то производятся огневые работы по вырезке деформированных труб потенциально опасного участка 2. Координаты вырезаемых труб, т.е. координаты 12 начала Хн, Yн, и Zн и координаты 13 конца Хк, Yк и Zк потенциально опасного участка 2 магистрального трубопровода 1, работоспособность металла труб которого вследствие воздействия напряжений исчерпана, определяется по карте фактического пространственного положения потенциально опасного участка 2 магистрального трубопровода 1 и эпюре продольных напряжений по длине потенциально опасного участка 2 магистрального трубопровода 1.

Если работоспособность металла труб потенциально опасного участка 2 магистрального трубопровода 1 сохраняется, то способ ремонта магистрального трубопровода 1 назначается без производства огневых работ по вырезке деформированных труб потенциально опасного участка 2. Способ ремонта заключается в обеспечении фиксированного положения потенциально опасного участка 2, например, подсыпкой минерального грунта под магистральный нефтепровод при его прогибе в вертикальной плоскости вниз, либо балластировкой магистрального газопровода при его прогибе в вертикальной плоскости вверх.

На пятом этапе производится ремонт потенциально опасного участка 2 магистрального трубопровода 1 по принятой технологии. Ремонтные работы выполняются в соответствии с требованиями правил эксплуатации магистрального трубопровода 1.

Численный пример:

В результате диагностирования магистрального газопровода диаметром 1420 мм установлено наличие участка газопровода, имеющего существенное отклонение от положения, определенного в проекте трубопровода. Проведено геодезическое обследование данного участка газопровода и установлено, что длина потенциально опасного участка L равна 150 м, максимальный прогиб продольной оси газопровода f(X=70 м) равен 5,8 м. Для определения способа ремонта данного участка магистрального трубопровода производится определение напряженного состояния трубопровода и оценивается его работоспособность.

Исходные данные, определенные в результате ролевых работ: категория участка магистрального газопровода - вторая; толщиной стенки трубопровода - 19,5 мм; сталь труб участка газопровода - Х60, предел текучести σT = 460 МПa, предел прочности σвр = 600 MПa; давление газа - 7,5 МПа, температура газа - 30oС.

На основе результатов геодезических замеров строится карта фактического пространственного положения продольной оси потенциально опасного участка магистрального трубопровода. Расчет напряжений изгиба σиз производится в порядке, приведенном ранее.

Затем, на карте фактического пространственного положения продольной оси потенциально опасного участка магистрального трубопровода производится построение эпюры σиз. Установлено, что в сечении Х=70 м максимальное напряжение изгиба σиз = 460,4 MПa и превышает предел текучести σT = 460 MПa. Таким образом, металл трубы работает в упругопластической области. При этом fII(Х= 70 м)=3,6•10-5 см-1, а εпр = 0,25%. Продольная сила N с учетом ползучести грунта равна - 263 кН, а продольные напряжения от действия силы N составляют 0,3 МПа. Суммарная величина продольных напряжений σпр, действующих в сечении Х=70 м, равна 460,7 МПа. Для данного участка магистрального трубопровода производится оценка работоспособности магистрального трубопровода по условию возможности образования как гофр, так и пластического шарнира в наиболее нагруженном сечении потенциально опасного участка магистрального трубопровода. Работоспособность участка газопровода сохраняется. Для него назначается способ ремонта, заключающийся в его фиксации, а именно, в дополнительной балластировке железобетонными пригрузами для исключения дальнейшего роста прогиба продольной оси данного участка магистрального газопровода. Интенсивность пригрузки составляет 20 кН/м.

Если ремонтные работы на данном участке магистрального газопровода невозможно выполнить непосредственно после диагностирования, то для данного участка производится построение карты прогноза изменения пространственного положения продольной оси потенциально опасного участка магистрального трубопровода.

В соответствии с картой прогноза изменения пространственного положения продольной оси потенциально опасного участка магистрального трубопровода металл труб потенциально опасного участка исчерпает свою работоспособность через 24 месяца. При этом максимальный прогиб fmax продольной оси трубопровода составит 8,2 м. Все расчеты производятся с использованием персональной электронной вычислительной машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИСТАНЦИОННОГО НАБЛЮДЕНИЯ ЗА СОСТОЯНИЕМ ЛИНЕЙНОЙ ЧАСТИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2616736C1 |

| СПОСОБ РЕМОНТА ПОТЕНЦИАЛЬНО ОПАСНОГО УЧАСТКА ГАЗОПРОВОДА | 2013 |

|

RU2554172C2 |

| Способ определения напряженно-деформированного состояния отводов холодного гнутья в составе длительно эксплуатируемых магистральных газопроводов | 2023 |

|

RU2827291C1 |

| Способ оценки коррозионного состояния участка подземного трубопровода по данным коррозионных обследований и внутритрубной диагностики | 2017 |

|

RU2662466C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОТЕНЦИАЛЬНО ОПАСНЫХ УЧАСТКОВ ТРУБОПРОВОДА С НЕПРОЕКТНЫМ УРОВНЕМ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ | 2015 |

|

RU2602327C2 |

| СПОСОБ РЕМОНТА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2002 |

|

RU2198340C1 |

| СПОСОБ ГРАДАЦИИ ПОТЕНЦИАЛЬНО ОПАСНЫХ УЧАСТКОВ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 1996 |

|

RU2111481C1 |

| Способ выявления потенциально опасных участков магистральных трубопроводов c отводами холодного гнутья | 2022 |

|

RU2790906C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 1999 |

|

RU2180718C2 |

| Способ определения протяженности и очередности замены участков линейной части магистральных трубопроводов | 2018 |

|

RU2672242C1 |

Изобретение относится к строительству и используется при ремонте магистральных трубопроводов, например газопроводов, нефтепроводов и продуктопроводов. Обследуют потенциально опасный участок магистрального трубопровода, проводят определение напряженного состояния металла труб, оценку их работоспособности, выбор способа ремонта потенциально опасных участков магистрального трубопровода, основанный на результатах обследования магистрального трубопровода, а затем и выполнение выбранного способа ремонта на потенциально опасных участках магистрального трубопровода. Способ повышает надежность трубопровода, сокращает сроки ремонта и затраты материальных ресурсов. 5 ил.

Способ ремонта магистрального трубопровода (МТ), заключающийся в диагностировании его потенциально опасного участка (ПОУ) посредством пропуска по МТ транспортного устройства с определением методами неразрушающего контроля дефектов металла труб и сбором данных о геометрических параметрах профиля МТ, обработке данных диагностирования, их хранении и определении диагностических параметров, позволяющих определять соответствующее им место на МТ, причины неисправности и прогнозирование технического состояния МТ, отличающийся тем, что при обнаружении дефектов металла труб на основе их анализа назначают вид ремонтных работ, а на основе данных о геометрических параметрах создают расчетную модель геотехнической системы "ПОУ МТ-прилегающие к ПОУ прямолинейные участки МТ-грунт, в котором проложены эти участки и ПОУ", основанную на решении некорректно поставленной задачи, для чего определяют количественные характеристики напряженного состояния ПОУ по величине прогиба его продольной оси методом регуляции на основании результатов измерения в полевых условиях координат фактического пространственного положения продольной оси ПОУ МТ, при этом количественные характеристики напряженного состояния определяют с учетом прочностных, деформационных характеристик стали труб и реологических свойств грунта, на карту пространственного положения продольной оси ПОУ МТ по результатам расчета наносят эпюры напряжений и оценивают работоспособность МТ по возможности образования гофр или пластического шарнира, а также строят карту прогноза изменения пространственного положения продольной оси ПОУ в масштабе реального времени с расчетом напряженно-деформированного состояния и оценкой работоспособности и времени исчерпания работоспособности труб для каждого промежуточного положения продольной оси ПОУ, назначают очередность вывода ПОУ в ремонт с определением технологии работ и их проведение, включающее фиксирование ПОУ или удаление и замену труб, причем определение фактического пространственного положения продольной оси ПОУ в полевых условиях выполняют с одним постоянным репером геодезической сети или временным репером удаленной не менее чем на 500 м от ПОУ и находящейся в проектном положении трубой МТ в системе координат, одна из осей которой параллельна продольной оси трубы МТ, находящейся в проектном положении (репера), эту ось совмещают с проектной осью продольной осью ПОУ, а измерение координат фактического пространственного положения продольной оси ПОУ производят не менее чем в десяти ее точках с постоянным шагом, не превышающим десяти диаметров МТ.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 1999 |

|

RU2157514C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗРУШЕНИЯ ТРУБОПРОВОДОВ | 1998 |

|

RU2138725C1 |

| СПОСОБ ВЫЯВЛЕНИЯ УЧАСТКОВ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, ПРЕДРАСПОЛОЖЕННЫХ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ (СТРЕСС-КОРРОЗИИ) | 1999 |

|

RU2147098C1 |

| РЕАЛИЗУЕМОЕ ПРИ ПОМОЩИ ПЛАСТИЧЕСКОГО РАСШИРЕНИЯ ГЕРМЕТИЧНОЕ ТРУБНОЕ СОЕДИНЕНИЕ С ОДНИМ ИЛИ НЕСКОЛЬКИМИ ИСХОДНЫМИ ЛОКАЛЬНЫМИ УТОЛЩЕНИЯМИ МАТЕРИАЛА | 2004 |

|

RU2334907C2 |

| 0 |

|

SU178248A1 |

Авторы

Даты

2002-09-20—Публикация

2001-10-30—Подача