Изобретение относится к трубопроводному транспорту и может быть использовано при диагностике коррозионного состояния действующих магистральных трубопроводов (МТ) с пленочным изоляционным покрытием, предрасположенных к коррозионному растрескиванию под напряжением, по результатам диагностики могут быть назначены эффективные способы профилактических и ремонтно-восстановительных работ, обеспечивающие надежность трубопроводов.

Известен способ проведения работ по диагностированию действующих магистральных трубопроводов внутритрубными инспекционными снарядами, заключающийся в периодическом контроле параметров состояния труб [1].

Данный способ имеет следующие недостатки:

1. Представленный к диагностированию участок магистральных трубопроводов должен быть оборудован камерами пуска и приема внутритрубных инспекционных снарядов.

2. Выбор участка, подлежащего диагностированию, осуществляется исходя из общего технического состояния трубопровода.

3. Перед камерами пуска и приема должны быть спланированы площадки с твердым покрытием размером 30х40 м.

4. Внутренняя поверхность МТ должна быть предварительно очищена с помощью специальных скребковых устройств.

5. Подготовка трубопровода к пропуску внутритрубных инспекционных снарядов требует проведения ряда организационно-технических мероприятий, выполнение которых позволит произвести запуск и прием внутритрубного инспекционного снаряда, обеспечит безопасное движение его по линейной части и получение необходимых данных о состоянии линейной части трубопровода.

6. Диагностическое обследование МТ проводится в четыре этапа:

1-ый этап - предварительное определение минимального проходного сечения трубопровода на всем протяжении участка от камеры запуска до камеры приема путем пропуска снаряда-калибра с мерными калибровочными дисками;

2-ой этап - получение информации о внутренней геометрии трубы на всем протяжении обследуемого участка путем пропуска профилемера;

3-ий этап - устранение выявленных дефектов геометрии трубопровода для обеспечения возможности пропуска дефектоскопа.

4-ый этап - диагностика состояния стенки трубопровода путем пропуска дефектоскопа.

7. Дефицит инспекционных снарядов, регистрирующих продольные трещины стресс-коррозионного происхождения.

8. Высокая стоимость инспекции 1 км трубопровода.

9. Невозможность проинспектировать короткие участки.

10. Не менее 50% действующих газопроводов непригодны, по ранее выполненным проектам, к пропуску внутритрубных дефектоскопов.

Известен способ выявления и ликвидации стресс-коррозионных дефектов трубопроводов, включающий гидравлическое переиспытание с одновременным его комплексным обследованием, позволяющий выявлять и ликвидировать все критические дефекты, а также обнаруживать часть оставшихся в газопроводе стресс-коррозионных дефектов, изучать условия их зарождения и развития, организовывать наблюдение за ними и обеспечить безаварийную эксплуатацию трубопровода в течение расчетного периода времени после проведенного переиспытания [2].

Данный способ имеет следующие недостатки:

1. Испытываемый участок требуется отсекать от действующих ниток трубопроводов.

2. По концам участков необходимо монтировать камеры пуска-приема поршней-разделителей.

3. Для эффективного удаления газа при заполнении переиспытываемого участка водой поршни-разделители должны перемещаться со скоростью не менее 1 км/час, что может достигаться высокопроизводительными наполнительными агрегатами не менее 1540 м3/час.

4. Водозабор производится из специального оборудованного котлована.

5. Перепад высотных отметок и раскладка труб различных категорий вызывает необходимость выполнять переиспытания короткими участками, чтобы создать напряжение в стенках труб 1,05 - 1,1 от нормального предела текучести стали и выше, обусловленных Регламентом переиспытаний.

6. При подготовке и проведении переиспытаний газопроводов производится поиск дефектов изоляции в районе происшедших аварийных разрушений.

7. Повышенное переиспытательное давление участков, длительное время находящихся в эксплуатации, способствует страгиванию ранее неразвивающихся дефектов, которые в дальнейшем могут достигать критически-опасных размеров и привести к преждевременному разрушению.

8. Сам метод переиспытаний без дополнительной диагностики неразрушающим методом не локализует дефектные сечения по длине переиспытуемого участка и предназначен для того, чтобы подтвердить его работоспособность и целостность.

9. Высокая стоимость проведения работ осложняет применение данного метода на участках, ограниченных межкрановым расстоянием в месте происшедшей аварии.

Наиболее близким к заявленному является способ обнаружения КРН на внешней поверхности заглубленного стального трубопровода, принятый за прототип [3] , в известном способе осуществляют системный подход по выявлению участков трубы или трубопровода, которые потенциально являются более восприимчивыми к КРН, чем другие, заключающийся в проведении анализа, информации о случаях прежних пробоев трубопровода в процессе эксплуатации, результатов ранее проведенных вскрытий трубопроводов, конструкции трубопровода и рабочих параметров, особенностей, связанных со строительством трубопроводов, физических особенностей местности, географического местоположения трубопроводов, опыта трубопроводной промышленности, с последующим подтверждением КРН с использованием комплексной технологии полевых исследований и методом внутритрубного обследования.

Известному способу присущи недостатки ранее известных решений.

Задачей изобретения является повышение надежности трубопроводов путем своевременного выявления участков магистральных трубопроводов, предрасположенных к коррозионному растрескиванию под напряжением, с назначением метода проведения диагностики и ремонта, исходя из их протяженности и степени опасности.

Поставленная задача решается тем, что в известном способе выявления участков магистральных трубопроводов, предрасположенных к коррозионному растрескиванию под напряжением, заключающемся в определении протяженности его через установление проектного и фактического положения трубопровода относительно уровня наиболее длительного стояния грунтовых вод (УНДС), при этом фиксируют участки, в которых УНДС проходит по телу трубопровода, уложенного преимущественно в суглинистых грунтах, привязывают линию УНДС к трубопроводу по окружности в часовой ориентации по ходу газа, принимают "Верх" и "Низ" трубопровода, соответственно за 12 и 6 часов, границы участка устанавливают по отметкам, соответствующим полному погружению трубопровода в необводненный грунт либо в грунтовые воды, придают каждому фактору, инициирующему КРН, соответствующий индекс (Pi), назначают критерий опасности проявления КРН (Kp) по суммарному индексу (Pi), подтверждают наличие КРН на отдельных коротких участках (20-25 м) вскрытием и обследованием трубопровода, проводят диагностику из шурфов методом акустической эмиссии (А.Э.) единичных участков протяженностью до 1,5 км, подтверждают результаты А.Э. раскрытием и обследованием наружной поверхности трубопровода неразрушающими методами контроля, проводят комплексную диагностику участков, ограниченных камерами пуска-приема (около 100 км, при выявлении признаков КРН суммарной протяженностью более 50% трубопровода), - внутритрубную диагностику, А. Э. диагностику из шурфов, вскрытие с обследованием трубопровода, гидравлические переиспытания.

Заявителю неизвестны из патентной и научно-технической информации обладающие новизной следующие признаки изобретения:

- определяют протяженность трубопроводов, предрасположенных КРН, через глубину заложения трубопровода относительно уровня наиболее длительного стояния грунтовых вод;

- фиксируют участки, в которых уровень наиболее длительного стояния грунтовых вод проходит по телу трубопровода;

- привязывают УНДС к трубопроводу по окружности в часовой ориентации по ходу газа;

- устанавливают границы участка по отметкам, соответствующим полному погружению трубопровода на 0,2 м ниже УНДС, либо УНДС не доходит на 0,2 м до нижней образующей трубы;

- принимают "Верх" и "Низ" трубопровода, соответственно за 12 и 6 часов;

- придают индекс (Pi) каждому фактору, инициирующему КРН;

- назначают критерий опасности проявления КРН (Kp);

- подтверждают наличие КРН на отдельных коротких участках, вскрытием и обследованием трубопровода;

- подтверждают наличие КРН на единичных участках протяженностью до 1,5 км методом А.Э., с последующим раскрытием и обследованием трубопровода неразрушающими методами;

- проводят комплексную диагностику протяженных участков, ограниченных камерами пуска-приема внутритрубных дефектоскопов: запускают внутритрубный дефектоскоп, проводят А. Э. диагностику из шурфов, вскрывают и обследуют трубопровод. Гидравлическим испытанием подтверждают целостность и работоспособность трубопроводов.

На основании изложенного изобретение является новым.

Перечисленные существенные признаки являются неочевидными для среднего специалиста в данной области техники и поэтому соответствуют критерию "изобретательский уровень".

Изобретение может быть легко внедрено при проведении диагностических работ магистральных трубопроводов. В связи с этим заявленный способ соответствует критерию "промышленная применимость".

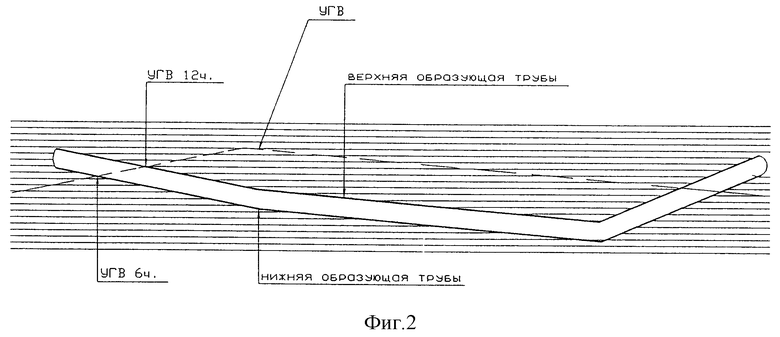

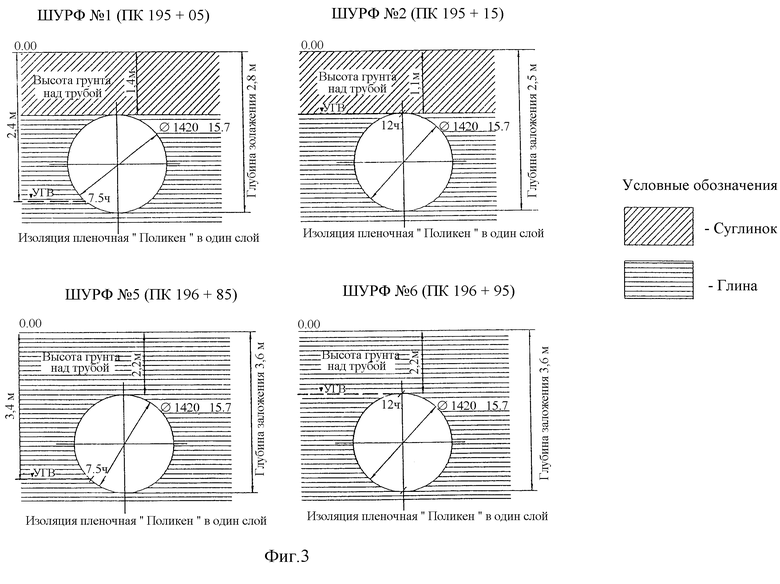

Способ выявления участков магистральных трубопроводов, предрасположенных к коррозионному растрескиванию под напряжением, поясняется с помощью фиг. 1, 2, 3, где на фиг. 1 показана трасса участка газопровода на стадии рабочего проекта, на фиг. 2 показаны результаты гидрогеологических исследований с отметками уровня грунтовых вод, на фиг. 3 показана привязка глубины залегания трубопровода относительно уровня наиболее длительного стояния грунтовых вод с указанием часовой ориентации расположения УНДС на поверхности трубопровода.

На фиг.1 показаны границы участка, представленные к диагностированию методом А. Э. , протяженность обследуемого участка ограничена жирными вертикальными сплошными линиями, треугольником обозначено место разрушения, места установки датчиков для проведения диагностирования методом акустической эмиссии (А. Э.) проставлены по верхней образующей трубы индексом "А.Э.", места вскрытия трубопровода обозначены индексом "Шурф" N 1 (10) и проставлены по нижней образующей трубы, число N 1 (10) показывает порядковый номер шурфа и протяженность, в м, полнопрофильного раскрытия и обследования трубопровода неразрушающими методами.

На фиг. 2 показаны участки с различным уровнем грунтовых вод, согласно данным гидрогеологических исследований, по которым строится линия смачивания трубопровода и указываются точки пересечения уровня грунтовых вод с верхней и нижней образующих трубопровода.

На фиг. 3 показаны привязка глубины залегания трубопровода относительно УНДС и сечения трубопровода, в которых указывается часовая ориентация места предпочтительного протекания коррозионного растрескивания под напряжением.

Способ осуществляется следующим образом. На стадии назначения вида и объема диагностических исследований трубопроводов на склонность к коррозионному растрескиванию под напряжением анализируется проектное положение трубопровода с выделением участков, имеющих линию пересечения уровня наиболее длительного стояния грунтовых вод (УНДС) с наружной поверхностью трубопровода. Такие участки на профиле трубопровода ограничиваются жирными вертикальными сплошными линиями 1,2 (фиг.1).

По данным проекта (исполнительной документации) на основании высотных отметок выполняется масштабированный чертеж участка трубопровода, на поверхности которого отражается линия смачивания металла грунтовыми водами (фиг. 2).

На основании статистики разрушений по признаку КРН назначают места шурфовки, где линия смачивания грунтовыми водами приходится на поверхность трубопровода от 3 до 9 часов. Шурфы нумеруются в порядковом исчислении по данному газопроводу с привязкой по пикетам.

Графическое изображение расположения линии пересечения уровня наиболее длительного стояния грунтовых вод с поверхностью трубопровода представляется в виде фиг.3

Сечения трубопроводов, в которых линия смачивания приходится на 5 и 7 часов, где отмечается наихудшее состояние пленочной изоляции, на профиле трубопровода маркируются пунктирным треугольником, обозначающим место потенциального разрушения (фиг. 1).

На основании свода данных по количеству участков, их протяженности и степени предрасположенности к коррозионному растрескиванию под напряжением назначается вид диагностических исследований.

Единичные непротяженные участки, выявленные по документации, между двумя соседними линейными кранами, диагностируются неразрушающими методами контроля при полнопрофильном раскрытии трубопровода длиной до 30 м.

Скопление коротких либо единичные протяженные участки длиной до 1,5 км диагностируются методом акустической эмиссии (АЭ).

Места локализации критически опасных сигналов АЭ диагностируются затем неразрушающими методами с полнопрофильным раскрытием трубопровода.

При насыщении различной степени опасности проявления КРН более чем в 50 процентах протяженности трассы трубопровода, ограниченного первыми двумя крановыми узлами от компрессорной станции (условно называемыми "горячими"), назначается внутритрубная сплошная диагностика, с последующим использованием АЭ и полнопрофильным раскрытием критически опасных сечений.

Пример

Заявленный способ выявления участков магистральных трубопроводов, предрасположенных к КРН (стресс-коррозии), иллюстрируется фактическими материалами расследования причин разрушения газопровода Горький-Центр, происшедшего 13.11.1995 г. на км 195,350. Из чертежа 2509.УТЗ-Л2, линейная часть, профиль трассы, следует, что линия смачивания трубопровода грунтовыми водами располагается от км 194,8 до км 196,4, при этом по высотным отметкам трубопровода и уровня грунтовых вод прослеживается различное расположение линии смачивания на поверхности трубопровода в часовой ориентации.

Актом расследования комиссии с участием ведущего института газовой промышленности ВНИИГАЗ, очагом разрушения признано КРН в районе 7 часов, в часовой ориентации по ходу газа.

На фиг. 4 представлена привязка очага разрушения к уровню смачивания поверхности трубопровода грунтовыми водами.

Отмечено полное совпадение всех заявленных признаков, присущих КРН, и места происшедшей аварии.

Ликвидация аварии локального участка не исключает повторных разрушений в зоне смачивания поверхности трубопровода грунтовыми водами.

Так, например, при первом разрушении 14.04.1991 г. газопровода Уренгой-Новопсков на км 1035 было заменено 72 м трубопровода диаметром 1420 х 15,7 мм, повторное разрушение произошло 26.07.1991 г., т.е. спустя всего лишь три месяца, и заменили уже 113 м трубопровода. Общие потери газа составили более 23 млн.м3.

Аналогичный рецидив разрушений произошел на газопроводе Уренгой-Грязовец в 1989 г. на км 524 и 523, соответственно 01.02 и 13.03.

Гидрогеологические особенности, повторяющиеся в поперечном направлении многониточного коридора трассы газопровода, с определенным промежутком времени, привели к разрушению других ниток.

Так, например, на газопроводе Ухта-Торжок по II нитке на км 1120,8 и км 1119,3 разрушения произошли 05.05 и 12.05.1993 г., а 11.06.1997 г. на км 1120,9 произошло разрушение на третьей нитке.

Аналогичные разрушения произошли на газопроводах Ухта-Торжок IV н. км 16, Горький-Центр км 200, Ямбург-Елец I км 1361,3 и на других газопроводах ОАО "Газпром".

Предотвратить рецидив КРН магистральных газопроводов становится возможным реализацией предлагаемого "Способа выявления участков магистральных трубопроводов, предрасположенных к коррозионному растрескиванию под напряжением" в следующем порядке:

Из множества факторов, причастных к КРН, выбираются основные - наличие разрушения в данном районе, пленочная изоляция, суглинистые увлажненные грунты, частичное погружение трубопровода в грунтовые воды. Затем производится поиск по проектной документации тех мест, где присутствуют перечисленные факторы.

Проведенный анализ профиля газопровода Горький-Центр км 193,3 - км 205,4 по выбранным факторам позволил определить протяженность участка и эффективный метод его диагностирования.

От ПКО до ПК55 на длине 5,5 км присутствуют все обозначенные факторы: разрушение по признаку КРН на км 195, 350 (ПК 20,5), пленочная изоляция, суглинки и частичное погружение трубопровода в грунтовые воды.

Общая протяженность участка, склонного к проявлению КРН, - 1,5 км.

Метод диагностики А.Э. на отдельном участке длиной до 1,5 км будет эффективен, оперативен и информативен.

Приведенные примеры применения способа выявления участков магистральных трубопроводов, предрасположенных к КРН, показывают практическую возможность предотвращения разрушений действующих трубопроводов, при технико-экономическом обосновании назначения и вида диагностических работ.

Заявленное изобретение в сравнении с прототипом позволяет в значительной мере сократить расходы на диагностические работы, установить развитие дефектов, сократить количество аварий и тем самым повысить надежность магистральных трубопроводов.

Источники информации

1. Технология проведения работ по диагностированию действующих магистральных трубопроводов внутритрубными инспекционными снарядами. Утверждено начальником Центра технической диагностики Акционерной компании "Транснефть", Согласовано Горгостехнадзором России письмом N 10-15/340 от 23.12.93 г.

2. Галиулин З.Т., Карпов С. В., Королев М. И. и др. Переиспытание и комплексное обследование магистральных газопроводов, подверженных стресс-коррозии. ИРЦ Газпром, Газовая промышленность, Сер. Транспорт и подземное хранение газа. Обзорная информация. М., 1966 г.

3. Джеймс Е. Марр, Трейсл Каннигхэм и Марк Джонсон. Методическое руководство по оценке коррозионного растрескивания под напряжением. Нефтегазовые технологии, N 4, июль-август 1998 г., с. 62-68.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫЯВЛЕНИЯ УЧАСТКОВ ТРУБОПРОВОДОВ, ПРЕДРАСПОЛОЖЕННЫХ К ВНУТРЕННЕЙ КОРРОЗИИ | 2008 |

|

RU2360230C1 |

| СПОСОБ ВЫЯВЛЕНИЯ УЧАСТКОВ ТРУБОПРОВОДА, ПРЕДРАСПОЛОЖЕННЫХ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2004 |

|

RU2262634C1 |

| СПОСОБ ВЫЯВЛЕНИЯ УЧАСТКОВ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, ПРЕДРАСПОЛОЖЕННЫХ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2003 |

|

RU2247893C2 |

| Способ выявления участков магистральных газопроводов, предрасположенных к коррозионному растрескиванию под напряжением | 2016 |

|

RU2633728C1 |

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697008C1 |

| СПОСОБ ОТБРАКОВКИ И РЕМОНТА ТРУБ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2639599C2 |

| Способ и устройство двойного намагничивания для обнаружения и идентификации трещин в стальных трубопроводах | 2024 |

|

RU2838440C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ ТРУБОПРОВОДОВ | 1997 |

|

RU2120079C1 |

| СПОСОБ ВЫЯВЛЕНИЯ УЧАСТКОВ ГАЗОПРОВОДА, ПРЕДРАСПОЛОЖЕННЫХ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2004 |

|

RU2277669C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ В ПОДЗЕМНЫХ ТРУБОПРОВОДАХ | 2017 |

|

RU2638121C1 |

Изобретение относится к трубопроводному транспорту и может быть использовано при диагностике действующих магистральных трубопроводов. Способ осуществляется анализом проектного и фактического положения трубопровода относительно уровня наиболее длительного состояния грунтовых вод (УНДС), привязкой линии УНДС на поверхности трубопровода в часовой ориентации, присвоением каждому фактору, вызывающему коррозионное растрескивание (КРН), индекса (Pi), определением критерия опасности разрушения (Кр) по суммарному индексу (ΣPi). Протяженность диагностируемого участка ограничивается сечениями трубопровода, расположенными между полностью погруженными в необводненный грунт либо полностью находящимися в грунтовых водах. Вид диагностики назначается в зависимости от протяженности отдельных участков, склонных к КРН, и суммарного поражения более 50% длины участков между кранов и камер пуска-приема снарядов дефектоскопов. Диагностика производится тремя методами: полное раскрытие трубы с контролем неразрушающего метода поверхности, акустическая эмиссия и внутритрубная дефектоскопия. Все три метода применяются при комплексной диагностике протяженных участков с повышенной плотностью расположения потенциально опасных сечений трубопровода. По результатам диагностики назначают вид профилактических или ремонтно-восстановительных работ, обеспечивающих надежность трубопроводов. Задачей изобретения является повышение надежности трубопроводов путем своевременного выявления участков магистральных трубопроводов, предрасположенных к коррозионному растрескиванию под напряжением с назначением метода проведения диагностики и ремонта, исходя из их протяженности и степени опасности. 1 з.п. ф-лы, 4 ил.

| Галиулин З.Т | |||

| и др | |||

| Переиспытание и комплексное обследование магистральных газопроводов, подверженных стресс-коррозии | |||

| ОИ серии: Транспорт и подземное хранение газа, Газпром | |||

| - М.: ИРЦ Газпром, 1996 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ МЕСТА ПОВРЕЖДЕНИЯ ИЗОЛЯЦИИ ПОДЗЕМНОГО ТРУБОПРОВОДА | 1993 |

|

RU2076989C1 |

| Способ определения удельной поверхности повреждения изоляционного покрытия подземных и подводных трубопроводов | 1982 |

|

SU1112321A1 |

| Способ обнаружения дефектов изоляционного покрытия подземных и подводных трубопроводов | 1980 |

|

SU873097A1 |

| Устройство для измерения естественных разностей потенциалов вдоль трубопроводов | 1939 |

|

SU57896A1 |

| US 3614605 A, 19.10.71 | |||

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ РЕЖИМОВ | 0 |

|

SU400405A1 |

Авторы

Даты

2000-03-27—Публикация

1999-06-03—Подача