Изобретение относится к техническому диагностированию магистральных трубопроводов, главным образом уложенных магистральных нефтепроводов и газопроводов путем прогона внутри трубопровода устройства самодвижущегося, либо устройства в виде поршня (скребка, пробки), продвигающегося внутри магистрального трубопровода за счет давления потока жидкости (газа), транспортируемой по трубопроводу, либо принудительно продвигаемого по трубопроводу с помощью какого-либо иного воздействия) с датчиками (ультразвуковыми, магнитными, вихретоковыми, электромагнитно-акустическими, оптическими, тепловыми, механическими и другими датчиками, чувствительными к каким-либо диагностическим параметрам (отражающим техническое состояние магистрального трубопровода), измерение которых необходимо для решения задач технического диагностирования.

Пояснения.

ГОСТ 20911-89 определяет техническое диагностирование (диагностирование) как определение технического состояния объекта и устанавливает, что задачами технического диагностирования являются: контроль технического состояния; поиск места и определение причин неисправности; прогнозирование технического состояния; контроль технического состояния определяется как проверка соответствия значений параметров объекта требованиям технической документации и определение на этой основе одного из заданных видов технического состояния в данный момент времени; прогнозирование технического состояния определяется как определение технического состояния объекта с заданной вероятностью на предстоящий интервал времени; средство технического диагностирования определяется как аппаратура и программы, с помощью которых осуществляется диагностирование: диагностический параметр определяется как параметр объекта, используемый при его диагностировании; техническое состояние объекта определяется как состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды, значениями параметров, установленных технической документацией на объект. ГОСТ 27.002-89 определяет неисправность как состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической документации.

Техническое диагностирование может, в частности, включать ("Трубопроводный транспорт нефти", 1999, N 4, стр.27) средства технического диагностирования, использующие измерение профиля магистрального трубопровода, контроль магистрального трубопровода ультразвуковыми методами, контроль магистрального трубопровода магнитными методами. Объектом диагностики при этом является магистральный трубопровод.

Диагностическими параметрами, необходимыми для решения задач технического диагностирования, являются диагностические параметры, позволяющие выполнять контроль технического состояния и определение причин неисправности магистрального трубопровода, диагностические параметры, позволяющие выполнять прогнозирование технического состояния магистрального трубопровода и диагностические параметры, позволяющие определять место на магистральном трубопроводе, которому соответствуют указанные измеряемые диагностические параметры контроля технического состояния и причин неисправности, а также прогнозирования технического состояния магистрального трубопровода.

Диагностическими параметрами, позволяющими выполнять контроль технического состояния и определение причин неисправности магистрального трубопровода, либо прогнозирование технического состояния магистрального трубопровода, могут быть геометрические параметры профиля и толщины стенки магистрального трубопровода, параметры нарушения условия сплошной среды для материала стенки, параметры трещин и микротрещин и других дефектов материала магистральных трубопроводов, временные параметры и параметры длины трубопровода, а также другие диагностические параметры, которые в зависимости от численных значений параметров могут быть использованы как для контроля технического состояния и определения причин неисправности, так и для прогнозирования технического состояния магистрального трубопровода.

Диагностическими параметрами, позволяющими определять место на магистральном трубопроводе, могут быть географические координаты, длина пути, пройденного внутри магистрального трубопровода транспортным устройством с установленными на нем датчиками, чувствительными к диагностическим параметрам, комбинация времени и скорости движения указанного устройства внутри магистрального трубопровода, изменение магнитного поля при прохождении указанным устройством вблизи магнитных маркеров, установленных на магистральном трубопроводе, положение которых известно, изменение каких-либо физических параметров при прохождении транспортного устройства вблизи особенностей трубопровода, положение которых известно (например, сварных швов), другие физические параметры, позволяющие косвенно определять положение контролируемых точек на трубопроводе.

Из уровня техники известны способы и устройства для выполнения технического диагностирования магистральных трубопроводов путем пропуска транспортного устройства внутри магистрального трубопровода, выполнения измерений внутри указанного трубопровода с использованием ультразвуковых, электромагнитных, оптических, тепловых и других методов и соответствующих им средств.

Уровень техники.

Аналоги заявленного способа.

Известен способ выполнения неразрушающего контроля трубопроводов, описанный в патенте США N5532587, МПК: G 01 N 27/72 от 2.07.96, в котором используется метод измерения утечки магнитного потока в процессе пропуска транспортного устройства в виде поршня с установленными на нем датчиками утечки магнитного потока в материале трубопровода и датчиками пройденного внутри трубопровода пути, выполнения измерений с помощью указанных датчиков, получения последовательности аналоговых сигналов от указанных датчиков, соответствующих измеряемым параметрам (диагностическим параметрам), преобразования указанных сигналов в цифровую форму, и записи указанных цифровых данных на магнитную ленту в процессе диагностического пропуска. После выполнения диагностического пропуска по записанным на магнитную ленту цифровым данным определяют измеренные диагностические параметры (параметры дефектов материала трубопровода и их положение на трубопроводе).

Использование накопителя на магнитной ленте существенно ограничивает скорость записи цифровых данных и условия эксплуатации используемого для реализации способа устройства: электромагнитные поля, вибрации, ударные нагрузки, влажность в месте расположения накопителя и другие факторы.

Прототипом заявленного способа технического диагностирования магистрального трубопровода является способ обнаружения коррозии и подобных дефектов, описанный в патенте США N4909091, МПК: G 01 M 17/00 от 20.03.90, который позволяет выполнять техническое диагностирование магистрального трубопровода: диагностическим параметром, позволяющим выполнять контроль технического состояния, определение причин неисправности и прогнозирование технического состояния магистрального трубопровода, является толщина стенки трубопровода; диагностическим параметром, позволяющим определять положение контролируемых точек трубопровода, которые характеризуются толщиной стенки трубопровода, является угол поворота относительно главной оси (оси) магистрального трубопровода и длина пути, пройденного транспортным устройством, прогоняемым внутри магистрального трубопровода с установленными на нем ультразвуковыми, либо вихретоковыми датчиками, чувствительными к толщине стенки трубопровода.

Существенные признаки прототипа:

- внутри трубопровода пропускают транспортное устройство (выполняют диагностический пропуск (пропуск) транспортного устройства) с установленными на нем датчиками (по крайней мере одного из типов: ультразвуковыми, либо вихретоковыми), чувствительными к толщине стенки трубопровода и датчиками, чувствительными к длине пройденного внутри трубопровода пути, и указанный угол поворота,

- в процессе пропуска с помощью датчиков выполняют измерения значений толщины стенки трубопровода, длины пройденного пути и указанного угла поворота,

- в процессе пропуска получают последовательность аналоговых сигналов от датчиков,

- в процессе пропуска аналоговые сигналы преобразуют в цифровую форму,

- сигналы соответствуют измеряемым значениям толщины стенки трубопровода и длины пройденного пути, и указанного угла поворота,

- в процессе пропуска полученные цифровые данные записывают в буферную память прямого доступа (промежуточного (временного) хранения),

- в процессе пропуска в буферной памяти записанные цифровые данные, соответствующие измеренным значениям толщины стенки трубопровода и измеренным значениям, соответствующим длине пройденного внутри трубопровода пути и указанному углу поворота, комбинируют в блоки данных,

- в процессе пропуска полученные блоки данных окончательно записывают в накопитель цифровых данных (накопитель на магнитной ленте (стример)),

- после выполнения пропуска по полученным цифровым данным (записанным на магнитную ленту) определяют значения толщины стенки трубопровода с привязкой к положению контролируемых точек на трубопроводе.

Использование способа технического диагностирования магистральных трубопроводов по прототипу путем пропуска внутри магистрального трубопровода транспортных устройств с установленными на них датчиками, соответствующими используемому способу технического диагностирования магистрального трубопровода, имеет ряд недостатков:

- использование накопителя на магнитной ленте существенно ограничивает условия эксплуатации используемого для реализации способа устройства: электромагнитные поля, вибрации, ударные нагрузки, влажность и температура в месте расположения накопителя и другие факторы.

- при выполнении технического диагностирования магистральных трубопроводов в ряде случаев после выполнения пропуска обнаруживается, что часть записанных в процессе пропуска цифровых данных не считывается с накопителя,

- использование накопителя цифровых данных на магнитной ленте ограничивает скорость записи результатов измерений (цифровых данных) и, соответственно, скорость набора данных,

- при использовании указанных методов в трубопроводах для перекачки жидкостей (нефтепроводах) выполнение измерений требует снижения скорости перекачки жидкости (нефти и нефтепродуктов) на время выполнения диагностического пропуска;

- ограниченный ресурс энергопитания (питания) ограничивает энергопотребление компонент устройства, пропускаемого внутри магистрального трубопровода, ограничивает максимальную протяженность участка магистрального трубопровода, который может быть продиагностирован за один пропуск, а также количество функций (в том числе обработки данных), которые могут выполняться электронными компонентами во время пропуска.

Аналоги заявленного устройства.

Известно устройство для выполнения контроля трубопроводов, описанное в патенте ЕПВ N0304053, МПК: G 01 N 29/00, дата публикации 15.03.95.

Устройство для диагностического пропуска внутри трубопровода включает в себя: корпус транспортного устройства в виде поршня для пропуска внутри магистрального трубопровода, источник питания, ультразвуковые датчики для измерения параметров профиля магистрального трубопровода и толщины стенки магистрального трубопровода, датчики пройденного пути, средства преобразования аналоговых сигналов от указанных датчиков в цифровую форму, накопители цифровых данных на магнитной ленте, либо на магнитных дисках.

Использование описанного устройства имеет ряд недостатков:

- использование накопителя на магнитной ленте, либо на магнитном диске существенно ограничивает условия эксплуатации используемого устройства: электромагнитные поля, вибрации, ударные нагрузки, температура в месте расположения накопителя и другие факторы.

- при выполнении технического диагностирования магистральных трубопроводов в ряде случаев после выполнения прогона обнаруживается, что часть записанных в процессе прогона цифровых данных не считывается с накопителя после прогона,

- использование накопителя цифровых данных на магнитной ленте ограничивает скорость записи результатов измерений (цифровых данных) и, соответственно, скорость набора данных,

- при использовании указанных методов в трубопроводах для перекачки жидкостей (нефтепроводах) выполнение измерений требует снижения скорости перекачки жидкости (нефти и нефтепродуктов) на время выполнения диагностического пропуска;

- ограниченный ресурс энергопитания ограничивает энергопотребление компонент устройства, пропускаемого внутри магистрального трубопровода, ограничивает максимальную протяженность участка трубопровода, который может быть продиагностирован за один пропуск, а также количество функций (в том числе обработки данных), которые могут выполняться электронными компонентами во время пропуска.

Известно устройство для контроля внутренней поверхности трубопровода, описанное в патенте ЕПВ N0282687, МПК: G 01 M 3/00, дата публикации 22.09.93. Описанное устройство включает в себя корпус транспортного устройства для пропуска внутри трубопровода в виде поршня, установленные на транспортном устройстве ультразвуковые датчики, датчики пройденного пути и угла поворота относительно главной оси (оси) магистрального трубопровода. С помощью указанных датчиков измеряют диагностические параметры трубопровода: с помощью ультразвуковых - параметры профиля трубопровода, с помощью датчиков пройденного пути измеряют длину пройденного внутри трубопровода пути. Устройство включает в себя также секцию обработки данных, включающую микрокомпьютер (microcomputer), статическую память прямого доступа (static RAM), записывающее устройство (data recorder) и генератор сигналов, а также накопитель данных на пленочной основе (film cartridge). После выполнения указанного диагностического пропуска и извлечения транспортного устройства из трубопровода записанные данные через соответствующий интерфейс передают во внешний компьютер (находящийся вне транспортного устройства) и обрабатывают (определяют по цифровым данным измеренные диагностические параметры).

Использование накопителя (data recorder) в процессе пропуска ограничивает скорость записи цифровых данных, а при использовании устройства в трубопроводах для перекачки жидкости это приводит к ограничению скорости перекачки (транспортировки) жидкости.

Прототипом заявленного устройства для технического диагностирования магистрального трубопровода является устройство для обнаружения коррозии и подобных дефектов, описанное в указанном выше патенте США N4909091, МПК: G 01 M 17/00 от 20.03.90.

Устройство для обнаружения коррозии и подобных дефектов включает в себя:

- корпус транспортного устройства в виде поршня для пропуска внутри магистрального трубопровода,

- источник питания,

- установленные на транспортном устройстве датчики (по крайней мере одного из типов: ультразвуковые, либо вихретоковые), чувствительные к толщине стенки трубопровода, датчики, чувствительные к пройденному транспортным устройством внутри трубопровода пути, углу поворота транспортного устройства относительно главной оси (оси) магистрального трубопровода,

- средства преобразования аналоговых сигналов в цифровую форму,

- средства преобразования цифровых данных, включающие: микрокомпьютер, оперативную память (буфер, RAM), периферийный накопитель цифровых данных (на магнитной ленте (стример)).

Использование описанного устройства имеет ряд недостатков:

- использование накопителя на магнитной ленте существенно ограничивает условия эксплуатации используемого устройства: электромагнитные поля, вибрации, ударные нагрузки, влажность и температура в месте расположения накопителя и другие факторы,

- при выполнении технического диагностирования магистральных трубопроводов в ряде случаев после выполнения прогона обнаруживается, что часть записанных в процессе прогона цифровых данных не считывается с накопителя после прогона,

- использование накопителя цифровых данных на магнитной ленте ограничивает скорость записи результатов измерений (цифровых данных) и, соответственно, скорость набора данных,

- при использовании указанных методов в трубопроводах для перекачки жидкостей (нефтепроводах) выполнение измерений требует снижения скорости перекачки жидкости (нефти и нефтепродуктов) на время выполнения диагностического пропуска;

- ограниченный ресурс энергопитания (питания) ограничивает энергопотребление компонент устройства, пропускаемого внутри трубопровода, ограничивает максимальную протяженность участка трубопровода, который может быть продиагностирован за один пропуск, а также количество функций (в том числе обработки данных), которые могут выполняться электронными компонентами во время пропуска.

Сущность изобретения.

Способ технического диагностирования.

Заявлен способ технического диагностирования магистрального трубопровода путем пропуска внутри магистрального трубопровода транспортного устройства с установленными на нем датчиками, чувствительными к диагностическим параметрам трубопровода, выполнения измерений указанных диагностических параметров с помощью указанных датчиков, получения последовательности цифровых, либо аналоговых и в последующем преобразованных в цифровую форму сигналов, соответствующих измеряемым диагностическим параметрам трубопровода, в процессе пропуска, промежуточного хранения полученных цифровых данных и их окончательной записи, определения после выполнения указанного пропуска диагностических параметров магистрального трубопровода, соответствующих указанным цифровым данным, отличающийся тем, что указанные цифровые данные накапливают в буферной памяти прямого доступа в процессе пропуска, а окончательную запись выполняют после выполнения указанного пропуска.

В основе заявленного способа лежит задача создать способ технического диагностирования магистрального трубопровода, который позволяет устранить указанные для аналогов недостатки.

Существенными признаками заявленного изобретения, сходными с существенными признаками прототипа, являются следующие:

- транспортное устройство с установленными на нем датчиками, чувствительными к диагностическим параметрам магистрального трубопровода, пропускают внутри магистрального трубопровода,

- в процессе пропуска с помощью датчиков выполняют измерения диагностических параметров,

- в результате измерений в процессе пропуска получают последовательность сигналов от датчиков: (цифровых, либо преобразованных в цифровую форму аналоговых) (цифровые данные),

- сигналы соответствуют измеряемым диагностическим параметрам магистрального трубопровода,

- выполняют промежуточное хранение полученных цифровых данных в буферной памяти прямого доступа (буфере промежуточного (временного) хранения) в процессе диагностического пропуска (пропуска),

- после выполнения пропуска по полученным цифровым данным определяют диагностические параметры трубопровода.

Отличительными признаками заявленного способа является то, что в заявленном способе окончательную запись накопленных в буферной памяти цифровых данных (окончательную запись) выполняют после выполнения указанного пропуска.

Заявленный способ предназначен для выполнения технического диагностирования магистрального трубопровода (трубопровода сверхбольшой протяженности).

Технический результат для заявленного способа.

В процессе диагностического пропуска диагностическое оборудование, установленное на транспортном устройстве, потребляет энергию от источника питания, расположенного на транспортном устройстве (автономного источника питания).

Для заданной потребляемой мощности диагностического оборудования энергоемкость автономного источника питания ограничивает время выполнения пропуска. Для заданной скорости движения указанное время ограничивает длину участка магистрального трубопровода, подлежащего диагностированию за один диагностический пропуск.

И обратно, для заданной длины участка магистрального трубопровода, подлежащего диагностированию за один пропуск, и заданной скорости движения транспортного устройства (соответственно, времени выполнения пропуска) энергоемкость автономного источника питания ограничивает потребляемую мощность диагностического оборудования, установленного на транспортном устройстве, и, соответственно, число функций (включая функции обработки данных), которые могут выполняться указанным оборудованием.

Потребляемая мощность некоторых типов элементов памяти, используемых для организации буфера промежуточного хранения (буферной памяти прямого доступа), значительно превышает потребляемую мощность других типов накопителей для той же информационной емкости (емкости). Так, потребляемая мощность накопителей на элементах динамической памяти суммарной емкостью 2 Гб на порядок превышает потребляемую мощность накопителя на магнитной ленте (стримера) той же емкости, обычно используемого для технического диагностирования магистральных трубопроводов.

Высокая потребляемая мощность является одним из главных препятствий использования элементов буферной памяти для организации накопителей большой емкости в системах, где ограничено энергопотребление (ресурс питания).

Функция накопления цифровых данных в процессе пропуска в заявленном способе выполняется благодаря увеличению объема буфера промежуточного хранения (буферной памяти прямого доступа) до значения, достаточного для накопления всех цифровых данных, полученных в результате пропуска (большей части цифровых данных, полученных в результате пропуска).

Действие, указанное в прототипе как окончательная запись в блоки данных и выполняемая в процессе пропуска, в заявленном изобретении выполняется после указанного пропуска. Исключение действия при записи цифровых данных позволяет уменьшить время записи цифровых данных и увеличить скорость набора данных (результатов измерений). Для заданного числа измерений на единицу длины трубопровода это позволяет увеличить скорость движения транспортного устройства внутри магистрального трубопровода. Для заданной длины трубопровода это позволяет уменьшить время выполнения пропуска (технического диагностирования).

Следует учитывать то, что скорость записи цифровых данных определяется не только временем записи в буфер промежуточного хранения (буферную память прямого доступа), но также временем обработки аналогового сигнала, временем преобразования аналогового сигнала в цифровую форму, а также временами, связанными с промежуточными операциями.

Следует также учитывать то, что потребляемая мощность диагностического оборудования складывается из потребляемой мощности элементов хранения цифровых данных и потребляемой мощности остального диагностического оборудования.

Следует также учитывать то, что транспортное устройство должно иметь способность увеличивать скорость движения в магистральном трубопроводе до требуемого значения.

В зависимости от численного изменения суммарной потребляемой мощности и времени пропуска энергопотребление на заданной длине магистрального трубопровода может как увеличиться, так и уменьшиться.

В результате реализации заявленного изобретения была обнаружена возможность снижения энергопотребления на заданной длине магистрального трубопровода при использовании для накопления цифровых данных буфера промежуточного хранения данных на элементах памяти любого типа (включая элементы динамической памяти) и преодоления предубеждения о нецелесообразности использования накопителей на элементах памяти с большой потребляемой мощностью при внутритрубном техническом диагностировании магистрального трубопровода с помощью системы с ограниченным энергопотреблением.

Заявленный способ может быть реализован с помощью заявленного устройства.

В заявленном способе целесообразно использовать память прямого доступа (оперативную память, оперативную кэш-память) в виде буфера между датчиками, от которых получают цифровые сигналы, или средствами преобразования аналоговых сигналов датчиков в цифровую форму и устройством, на которое выполняется окончательная запись цифровых данных (периферийное устройство, внешнее устройство, периферийный или внешний накопитель цифровых данных, порт бортового компьютера): буферную память (буферную память прямого доступа, буферную память системы ввода-вывода цифровых данных (средств передачи цифровых данных)).

При выполнении технического диагностирования согласно заявленному способу целесообразно, чтобы в буфере промежуточного хранения цифровых данных (буферной памяти прямого доступа) формировали блоки данных, и окончательную запись выполняли сформированными блоками данных. Целесообразно окончательную запись выполнять в накопитель блочного доступа. Целесообразно окончательную запись выполнять в периферийный накопитель цифровых данных. Целесообразно окончательную запись выполнять в накопитель цифровых данных, находящийся вне транспортного устройства.

Целесообразно использовать указанный способ для технического диагностирования участков магистрального трубопровода сверхбольшой протяженности с суммарной длиной нескольких участков или длиной каждого участка более 10-100 км.

Целесообразно в процессе пропуска указанные цифровые данные накапливать в энергонезависимой буферной памяти. В качестве энергонезависимой буферной памяти может использоваться буферная память прямого доступа на энергонезависимых элементах памяти или буферная память на энергозависимых элементах памяти с автономным источником питания, питающим указанные элементы памяти.

Целесообразно выполнять согласно заявленному способу один или несколько пропусков, а окончательную запись цифровых данных выполнять после выполнения технического диагностирования одного или нескольких участков магистрального трубопровода, суммарно представляющих собой магистральный участок трубопровода. Целесообразно выполнять окончательную запись цифровых данных после выполнения технического диагностирования одного или нескольких участков магистрального трубопровода суммарной длиной, превышающей 1-100 км.

Целесообразно выполнять техническое диагностирование согласно заявленному способу при скорости транспортного устройства внутри магистрального трубопровода, превышающей 1-3 м/с.

Целесообразно выполнять техническое диагностирование согласно заявленному способу при скорости записи цифровых данных в буферную память прямого доступа (установившейся скорости), превышающей 1- 100 Мбайт/с.

Целесообразно выполнять техническое диагностирование согласно заявленному способу с разрешающей способностью не более 10 мм в продольном направлении и 30 мм по окружности магистрального трубопровода.

Целесообразно выполнять неразрушающий контроль материала магистрального трубопровода согласно заявленному способу с разрешающей способностью не более 3,5 мм в продольном направлении и 9 мм по окружности магистрального трубопровода.

Целесообразно использовать буферную память прямого доступа объемом, превышающим 100-6000 Мбайт.

В процессе пропуска в буфере промежуточного хранения (буферной памяти прямого доступа) целесообразно накапливать большую часть получаемых за пропуск или за несколько пропусков цифровых данных или все полученные за пропуск или несколько пропусков цифровые данные.

Целесообразно в буферной памяти прямого доступа в процессе пропуска накапливать цифровые данные, соответствующие диагностическим параметрам, относящимся к состоянию материала магистрального трубопровода, временным задержкам отраженных ультразвуковых сигналов по отношению к испущенным ультразвуковым сигналам, геометрическим параметрам профиля магистрального трубопровода, толщине стенки магистрального трубопровода, длине пройденного внутри магистрального трубопровода пути, угла поворота транспортного устройства относительно оси магистрального трубопровода, параметрам географического положения транспортного устройства, времени, давлению среды внутри магистрального трубопровода, ускорениям транспортного устройства в процессе пропуска, показаниям гироскопов.

В заявленном способе в процессе пропуска целесообразно использовать автономный источник питания, в частности, аккумуляторный источник, источник на гальванических элементах или автономный генератор электроэнергии, преобразующий энергию потока транспортируемой среды в электроэнергию.

Заявленное изобретение может быть реализовано с использованием любого по крайней мере одного метода контроля технического состояния трубопровода с использованием любых типов датчиков, соответствующих используемым методам контроля, если выполняются условия: датчики могут использоваться автономно в составе устройства, пропускаемого внутри магистрального трубопровода, результатом работы датчиков являются последовательности цифровых и/или аналоговых сигналов (результаты измерений), соответствующие измеряемым диагностическим параметрам магистрального трубопровода, характеризующим техническое состояние магистрального трубопровода и позволяющие прогнозировать техническое состояние магистрального трубопровода.

Одним из методов контроля технического состояния может быть метод неразрушающего контроля материала трубопровода. В частности, таким методом может быть по крайней мере один из ультразвуковых методов (в частности, метод отраженных сигналов; метод с использованием электромагнитных ультразвуковых датчиков, возбуждающих и измеряющих ультразвуковые волны в материале стенки трубопровода), метод вихревых токов, метод утечки магнитного потока, оптический метод, метод контроля с помощью тепловых средств, сверхвысокочастотного излучения и другие.

Целесообразно с помощью заявленного способа в процессе технического диагностирования измерять параметры профиля магистрального трубопровода, в процессе указанных измерений используют по крайней мере один из типов датчиков: ультразвуковые, механические.

Целесообразно в процессе пропуска определять местоположение транспортного устройства внутри магистрального трубопровода.

Целесообразно в процессе технического диагностирования определять длину пройденного транспортным устройством внутри трубопровода пути и угол поворота транспортного устройства относительно оси трубопровода.

Целесообразно использовать одометрическую систему для определения длины пройденного внутри трубопровода пути и маятниковый датчик для определения угла поворота транспортного устройства относительно оси трубопровода.

Целесообразно в процессе пропуска определять параметры залегания магистрального трубопровода. Используют датчики, чувствительные к параметрам залегания трубопровода (геометрическим параметрам залегания магистрального трубопровода, позволяющим определить положение контролируемых точек (профилей) на магистральном трубопроводе и на местности). Информацию о географическом местоположении транспортного устройства, в частности о местоположении транспортного устройства внутри магистрального трубопровода и географическое положение магистрального трубопровода, а также глубину его залегания определяют с помощью нескольких одометров, гироскопов и акселерометров и уточняют с помощью описанной ранее маркерной системы.

Целесообразно с помощью заявленного способа выполнять техническое диагностирование газопроводящего магистрального трубопровода или магистрального трубопровода для транспортировки жидкости.

При выполнении технического диагностирования газопроводящего магистрального трубопровода целесообразно использовать транспортное устройство в виде жидкостной пробки.

В качестве транспортного устройства, пропускаемого внутри магистрального трубопровода, может быть использовано, в частности, самодвижущееся устройство или устройство на основе поршня (скребка) внутри магистрального трубопровода, которое помещают внутрь этого трубопровода, производят перекачку (транспортировку) жидкости внутри этого трубопровода, давление потока жидкости приводит поршень (транспортное устройство) в движение.

При использовании указанного поршня (скребка) в магистральных трубопроводах для перекачки жидкостей (в частности, нефти и нефтепродуктов) в целях ограничения скорости движения транспортного устройства внутри трубопровода на время проведения технического диагностирования снижают скорость перекачки (транспортировки) жидкости в магистральном трубопроводе.

Из уровня техники известна возможность увеличения скорости перекачки жидкости по магистральному трубопроводу при увеличении допустимой скорости движения поршня (скребка) внутри магистрального трубопровода с одновременным усилением факторов, негативно влияющих на надежность и отказоустойчивость устройства для технического диагностирования (устройства, пропускаемого внутри трубопровода) и надежность сохранения данных в процессе пропуска. Такими негативными факторами могут быть, в частности, повреждения манжет, изменение характера взаимодействия манжеты с поверхностью трубопровода, удары и вибрации вследствие столкновений транспортного устройства внутри трубопровода с препятствиями. Такими препятствиями могут быть, в частности, посторонние предметы, подкладные кольца и дефекты сварки.

В результате реализации изобретения была обнаружена возможность увеличения скорости перекачки жидкости и в ряде случаев исключения необходимости снижения скорости перекачки (транспортировки) жидкости в магистральном трубопроводе во время выполнения технического диагностирования магистрального трубопровода при одновременном исключении влияния усиления факторов, негативно влияющих на надежность сохранения накопленных в процессе пропуска цифровых данных в связи с увеличением скорости движения поршня внутри магистрального трубопровода.

Целесообразно в процессе пропуска уточнять положение транспортного устройства с помощью маркерных сигналов, указанные маркерные сигналы излучают из точек вне трубопровода, положение которых известно, принимают соответствующими средствами в транспортном устройстве внутри трубопровода и сохраняют в процессе пропуска информацию о месте и времени приема сигналов; и/или указанные маркерные сигналы излучают с транспортного устройства внутри трубопровода, принимают соответствующими средствами вне трубопровода в точках, положение которых известно, и сохраняют в процессе пропуска информацию о месте и времени приема сигналов.

После пропуска информацию о маркерных сигналах, принятых внутри и/или вне трубопровода, комбинируют с результатами измерений (цифровыми данными, соответствующими измеренным диагностическим параметрам и другим измеренным параметрам).

Целесообразно использовать несколько датчиков, распределенных по внутренней окружности магистрального трубопровода.

Целесообразно, чтобы измерения отдельных датчиков выполняли с привязкой к сигналам от одного или нескольких датчиков. Для привязки может использоваться датчик времени, длины пройденного пути, сигнал с любого другого датчика. Запись цифровых данных от разных датчиков в буфер промежуточного хранения (буферной памяти прямого доступа) может выполняться с привязкой к одному или нескольким диагностическим параметрам (время, длина пройденного пути) или к сигналу от одного или нескольких датчиков или в определенной последовательности от разных датчиков.

Под привязкой понимается логическая связь, которая в частности может быть реализована электрической связью как последовательность действий, синхронность действий, выполнение действий по некоторому алгоритму в зависимости от используемых для привязки параметров, например с некоторым интервалом времени, или числа сигналов от какого-либо датчика, или при достижении каким-либо измеряемым параметром некоторого значения.

Целесообразно в процессе указанного накопления цифровых данных использовать сжатие указанных цифровых данных, выполнять указанное сжатие аппаратно и выполнять указанное сжатие перед записью цифровых данных в буферную память прямого доступа. Указанное сжатие может также выполняться после записи цифровых данных в указанную буферную память аппаратно или программно.

В основу алгоритма сжатия цифровых данных положен метод выделения номинального значения по каждому датчику за определенное количество измерений (последовательных измерений). Если в последовательности цифровых данных встречаются последовательные значения, совпадающие с номиналом в пределах допуска, то вместо этой последовательности записывается служебный байт, определяющий признак сжатия информации (старший бит) и количество повторений (младшие 7 бит) номинального значения. Номиналы целесообразно определять до выполнения пропуска или изменять в процессе пропуска с некоторой периодичностью (во времени, на длине пройденного пути или с периодичностью в некоторое число измерений для каждого датчика с записью значения номинала в заголовок последовательности. В качестве номинала выбирается значение, наиболее часто встречающееся в анализируемой последовательности цифровых данных.

Целесообразно в процессе указанного пропуска в указанной буферной памяти сохраняют некоторую часть указанных цифровых данных, от остальных цифровых данных буферную память освобождают, указанное освобождение буферной памяти от цифровых данных выполняют после уменьшения объема незанятой данными буферной памяти до значения, меньшего заранее установленного значения, область буферной памяти, освобожденную от указанных данных, используют для хранения цифровых данных, получаемых после указанного освобождения буферной памяти в процессе указанного пропуска.

Целесообразно в процессе записи цифровых данных в указанную буферную память выполняют проверку условия: отношение объема занятой части буфера к пройденной длине пути пропуска больше заранее определенного значения, указанное значение равно отношению полного используемого для накопления цифровых данных объема буферной памяти к полной длине пути пропуска, при выполнении указанного условия в буферную память не записывают часть цифровых данных, либо указанную часть цифровых данных записывают и метят эту часть данных, для дальнейших расчетов отношения занятого объема буферной памяти к пройденной длине пути объем меченых данных вычитают из занятого данными объема буферной памяти, а в последующем буферную память освобождают от части меченых данных.

При большом числе импульсов и, соответственно, объеме информации на заданной длине магистрального трубопровода (объеме, превышающем емкость используемых накопителей цифровых данных для выполнения технического диагностирования заданной длины магистрального трубопровода за один пропуск) сохраняют не все измеренные значения, а некоторую часть цифровых данных. Величина, определяющая относительную часть данных, которые не сохраняют, задается перед выполнением пропуска и/или определяется автоматически во время пропуска.

Целесообразно при записи цифровых данных в указанную буферную память выполнять проверку условия: если отношение незанятой части объема буферной памяти к оставшейся длине пути пропуска меньше отношения полного используемого для накопления цифровых данных объема буферной памяти к полной длине пути пропуска или отношение занятой части объема буферной памяти к пройденной длине пути пропуска больше отношения полного используемого для накопления цифровых данных объема буферной памяти к полной длине пути пропуска, то в буферную память не записывают часть цифровых данных.

Реализация такого способа показала, что всегда остается запас объема буферной памяти и никогда не возникает нехватки объема буферной памяти при равномерном распределении объема буферной памяти по длине диагностируемого участка трубопровода.

Целесообразно при записи цифровых данных в буферную память выполнять проверку условия: если отношение незанятой части объема буферной памяти к оставшейся длине пути пропуска меньше отношения полного используемого объема буферной памяти к полной длине пути пропуска или отношение занятой части объема буферной памяти к пройденной длине пути пропуска больше отношения полного используемого для накопления цифровых данных объема буферной памяти к полной длине пути пропуска, то в буферную память записывают часть цифровых данных, которая может быть не записана и сохраняют информацию о расположении в буферной памяти указанной части цифровых данных (метят данные) для последующего возможного освобождения указанной области буферной памяти от указанной части данных.

После уменьшения объема незанятой буферной памяти меньше некоторого определенного значения (увеличении объема занятой буферной памяти больше определенного значения) буферную память освобождают от части указанных меченых данных, указанное действие выполняют несколько раз в процессе пропуска.

При записи цифровых данных в буферную память выполняют проверку условия: если отношение незанятой части объема буферной памяти к оставшейся длине пути пропуска меньше отношения полного используемого объема буферной памяти к полной длине пути пропуска или отношение занятой части объема буферной памяти к пройденной длине пути пропуска больше отношения полного используемого для накопления цифровых данных объема буферной памяти к полной длине пути пропуска, то в буферную память записывают часть цифровых данных, которая может быть не записана, сохраняют информацию о расположении в буферной памяти указанной части цифровых данных (метят данные) для последующего возможного освобождения указанной области буферной памяти от указанной части данных и учитывают как добавленный объем меченых данных к незанятому объему буферной памяти для дальнейших расчетов отношения незанятого объема к оставшейся длине пути.

После уменьшения объема незанятой буферной памяти меньше некоторого определенного значения (объема занятой буферной памяти больше определенного значения) буферную память освобождают от части меченых данных, указанное действие выполняют несколько раз в процессе пропуска.

Реализация такого способа показывает, что с учетом того, что измеренная длина пути меньше реальной, оставшаяся длина пути больше реальной, при нехватке буферной памяти происходит частичное освобождение буферной памяти от меченых данных и заполнение ее новыми данными, что позволяет полностью использовать ресурс буферной памяти.

Такое использование накопителей на элементах буферной памяти прямого доступа позволяет максимально оптимизировать использование емкости накопителя и полностью исключить влияние изменения скорости движения транспортного устройства внутри трубопровода, остановок, ошибок в измерении скорости и длины пройденного пути (в частности, проскальзывания колес одометров) на эффективность использования накопителей цифровых данных, а также исключить возможность нехватки объема памяти накопителя для записи цифровых данных до окончания пропуска.

При движении диагностического устройства внутри трубопровода частота следования сигналов от датчиков и скорость движения указанного устройства определяют продольное разрешение и объем накапливаемых в процессе пропуска цифровых данных. Частота следования сигналов в зависимости от ожидаемой скорости движения диагностического устройства внутри трубопровода и требуемого значения продольного разрешения определяется и устанавливается перед пропуском, и/или в процессе пропуска частота следования сигналов от датчиков привязана к измеряемым диагностическим параметрам. В частности, указанная частота может быть привязана ко времени, к длине пройденного пути, к толщине стенки магистрального трубопровода, к скорости изменения диагностического параметра (скорости движения, линейного и углового ускорения, скорости изменения магнитного поля) и их комбинации, а также к объему свободной и/или занятой цифровыми данными памяти накопителей цифровых данных, от количества выполненных операций (указанных ранее) по освобождению памяти от части данных.

Целесообразно выполнять диагностирование (зондирование) полной поверхности трубопровода в продольном направлении периодическим запуском каждого датчика в сечении, образуемым группой датчиков, установленных на транспортном устройстве и распределенных по внутренней окружности (периметру) трубопровода. Частота повторения зондирующих импульсов для каждого датчика определяется как частота формирования сечения, которая определяется требуемой разрешающей способностью в продольном направлении и скоростью движения транспортного устройства внутри магистрального трубопровода. При превышении установленного порога сигналом от датчика происходит запрет приема сигналов на некоторое время, по прошествии которого принимаются последующие сигналы. Зондирование полной поверхности трубопровода в продольном направлении обеспечивается периодическим запуском каждого датчика в сечении.

В составе дополнительной информации пропуска регистрируется информация о давлении, температуре, о текущих значениях напряжения питания, об ошибках при сборе и регистрации цифровых данных.

Целесообразно выполнять техническое диагностирование магистрального трубопровода с помощью иммерсионного импульсного ультразвукового метода диагностики. Данный метод предусматривает полное погружение датчика и исследуемого объекта в жидкость, импульсное облучение объекта ультразвуковыми волнами, прием и обработку отраженных волн от объекта. По характеристикам переданного и принятого сигналов определяются свойства объекта (стенки трубопровода), при этом обеспечивают постоянное обмывание ультразвуковых датчиков средой транспортирования.

Датчики целесообразно располагать на некотором постоянном удалении от внутренней поверхности стенки трубопровода, расстояние от датчиков до стенки трубопровода постоянно измеряют.

В заявленном способе в процессе пропуска могут быть определены диагностические параметры трубопровода, соответствующие цифровым данным, идентифицировано выполнение одним или несколькими диагностическими параметрами заранее определенного математического условия для одного или сочетания нескольких диагностических параметров трубопровода, при идентификации указанного условия сформирован заранее определенный сигнал выполнения указанного условия, при приеме указанного сигнала выполнено техническое диагностирование участка магистрального трубопровода, на котором обнаружено выполнение указанного условия.

В процессе пропуска по измеренным диагностическим параметрам магистрального трубопровода идентифицируют дефекты трубопровода (в частности, критичные дефекты - которые могут привести к аварии уже в процессе прогона, обсчета данных после пропуска и ближайшее время после обсчета данных после пропуска, в течение которого дефекты трубопровода не могут быть устранены).

При обнаружении указанного критичного дефекта на диагностическом устройстве формируется сигнал, соответствующий обнаружению критического дефекта. При идентификации сигнала вносят изменения в программу выполнения технического диагностирования.

При идентификации сигнала формируют кодированный сигнал, соответствующий обнаружению указанного критичного дефекта, который излучают. Вне трубопровода этот сигнал принимают соответствующими средствами и идентифицируют как сигнал наличия указанного критичного дефекта на участке трубопровода между точками, в которых располагаются маркерный приемник, принявший указанный сигнал и предыдущий маркерный приемник.

При идентификации сигнала обнаружения критичного дефекта вне трубопровода формируют и испускают кодированный сигнал, соответствующий изменениям в программе работы диагностического устройства. На диагностическом устройстве этот сигнал принимают, идентифицируют и вносят изменения в программу выполнения технического диагностирования.

Для излучения и приема сигналов могут быть использованы средства маркерной системы, используемой при диагностировании магистральных трубопроводов для уточнения положения транспортного устройства внутри трубопровода, длины пути, пройденного транспортным устройством внутри трубопровода, и/или географического положения транспортного устройства.

В результате внесения изменений в программу выполнения технического диагностирования магистрального трубопровода повторно производят диагностику участка трубопровода, на котором обнаружен критичный дефект. В процессе проведения повторной диагностики участка трубопровода техническое диагностирование выполняют при параметрах, определяющих более высокую надежность идентификации дефекта и прогнозирования его развития.

При идентификации вне трубопровода указанного сигнала обнаружения критичного дефекта выполняют наземный контроль участка магистрального трубопровода, на котором обнаружен указанный критичный дефект. В процессе выполнения наземного контроля указанного участка трубопровода используют метод акустической эмиссии.

Одним из диагностических параметров, позволяющих идентифицировать критичный дефект, является отклонение толщины стенки трубопровода от номинального значения (глубина дефекта на внутренней или внешней поверхности магистрального трубопровода). Сочетанием диагностических параметров может быть сочетание отклонения толщины стенки от номинального значения (глубина дефекта на внутренней или внешней поверхности магистрального трубопровода) и длина (протяженность) дефекта. Накопление цифровых данных в буфере промежуточного хранения данных (буферной памяти прямого доступа) позволяет использовать для идентификации дефектов все накопленные на момент идентификации результаты измерений (цифровые данные) при одновременном увеличении скорости записи цифровых данных и уменьшении энергопотребления диагностического оборудования на заданной длине магистрального трубопровода.

Реализация заявленного изобретения позволяет сократить время выполнения технического диагностирования заданной длины трубопровода (либо увеличить длину диагностируемого за один пропуск магистрального трубопровода за заданное время) и одновременно увеличить число функций обработки данных в процессе пропуска с одновременным повышением допустимой потребляемой мощности диагностического оборудования, используемого в процессе диагностического пропуска.

Устройство для технического диагностирования магистрального трубопровода.

Заявлено устройство для технического диагностирования магистрального трубопровода, включающее корпус транспортного устройства для пропуска внутри магистрального трубопровода, установленные на транспортном устройстве цифровые, либо аналоговые со средствами преобразования аналоговых сигналов

в цифровую форму датчики, чувствительные к диагностическим параметрам указанного трубопровода, источник питания, накопитель полученных цифровых данных, средства управления передачей указанных цифровых данных в указанный накопитель, отличающееся тем, что накопитель цифровых данных выполнен на элементах буферной памяти прямого доступа.

В основе заявленного устройства лежит задача создать устройство для технического диагностирования магистрального трубопровода, которое позволяет устранить указанные для аналогов недостатки.

Существенными признаками заявленного устройства, сходными существенным признакам прототипа, являются следующие:

устройство включает в себя:

- корпус транспортного устройства для пропуска внутри магистрального трубопровода,

- источник питания,

- установленные на транспортном устройстве датчики, чувствительные к диагностическим параметрам магистрального трубопровода

- средства преобразования аналоговых сигналов в цифровую форму,

- средства передачи цифровых данных в накопитель цифровых данных,

- накопитель цифровых данных.

Отличительным от прототипа признаком является то, что накопитель цифровых данных выполнен на элементах буферной памяти прямого доступа.

Заявленное устройство предназначено для выполнения технического диагностирования магистрального трубопровода (трубопровода сверхбольшой протяженности).

Технический результат для заявленного устройства.

В процессе диагностического пропуска диагностическое оборудование, установленное на транспортном устройстве, потребляет энергию от источника питания, расположенного на транспортном устройстве (автономного источника питания).

Для заданной потребляемой мощности диагностического оборудования энергоемкость автономного источника энергии ограничивает время выполнения пропуска. Для заданной скорости движения указанное время ограничивает длину участка магистрального трубопровода, подлежащего диагностированию за один диагностический пропуск.

И обратно, для заданной длины участка магистрального трубопровода, подлежащего диагностированию за один пропуск, и заданной скорости движения транспортного устройства (соответственно, времени выполнения пропуска) энергоемкость автономного источника питания ограничивает потребляемую мощность диагностического оборудования, установленного на транспортном устройстве, и, соответственно, число функций (включая функции обработки данных), которые могут выполняться указанным оборудованием.

Потребляемая мощность некоторых типов элементов памяти прямого доступа значительно превышает потребляемую мощность других типов накопителей для той же информационной емкости (емкости). Так, потребляемая мощность накопителей на элементах динамической памяти суммарной емкостью 2 Гб на порядок превышает потребляемую мощность накопителя на магнитной ленте (стримера) той же емкости, обычно используемого для технического диагностирования магистральных трубопроводов.

Высокая потребляемая мощность является одним из главных препятствий использования элементов памяти прямого доступа для организации накопителей большой емкости в системах, где ограничен ресурс энергопитания.

Использование элементов памяти прямого доступа для накопления цифровых данных позволяет уменьшить время записи и увеличить скорость набора данных (результатов измерений). Для заданного числа измерений на единицу длины трубопровода это позволяет увеличить скорость движения транспортного устройства внутри магистрального трубопровода. Для заданной длины трубопровода это позволяет уменьшить время выполнения пропуска (технического диагностирования).

Следует учитывать то, что скорость записи цифровых данных определяется не только временем записи в накопитель цифровых данных, но также временем обработки аналогового сигнала, временем преобразования аналогового сигнала в цифровую форму, а также временами, связанными с промежуточными операциями.

Следует также учитывать то, что потребляемая мощность диагностического оборудования складывается из потребляемой мощности накопителей цифровых данных и потребляемой мощности остального диагностического оборудования.

Следует также учитывать то, что транспортное устройство должно иметь способность увеличивать скорость движения в магистральном трубопроводе до требуемого значения.

В зависимости от численного изменения суммарной потребляемой мощности и времени пропуска энергопотребление на заданной длине магистрального трубопровода может как увеличиться, так и уменьшиться.

В результате реализации заявленного изобретения была обнаружена возможность снижения энергопотребления на заданной длине трубопровода при использовании накопителя цифровых данных на элементах памяти прямого доступа любого типа (включая элементы динамической памяти) и преодоления предубеждения о нецелесообразности использования накопителей на элементах памяти прямого доступа с большой потребляемой мощностью при внутритрубном техническом диагностировании магистрального трубопровода с помощью системы с ограниченным энергоресурсом.

Заявленное устройство может быть использовано с помощью заявленного способа.

При использовании заявленного устройства для технического диагностирования магистрального трубопровода целесообразно, чтобы накопитель цифровых данных был выполнен в виде памяти прямого доступа средств управления передачей цифровых данных.

В заявленном изобретении функцию накопления цифровых данных, соответствующих диагностическим параметрам магистрального трубопровода, выполняет накопитель на элементах буферной памяти прямого доступа (оперативной памяти), эту функцию может выполнять буферная память (буфер промежуточного хранения данных, оперативная память) средств управления передачей цифровых данных (бортового компьютера).

Целесообразно, чтобы указанный накопитель цифровых данных был выполнен на элементах динамической, либо статической памяти. В заявленном устройстве накопитель цифровых данных целесообразно выполнить на элементах оперативной памяти: динамической, статической, комбинированной памяти, видеопамяти (графической) (VRAM, WRAM, SGRAM, MDRAM).

Целесообразно, чтобы накопитель цифровых данных включал в себя периферийный накопитель цифровых данных на элементах буферной памяти прямого доступа; источник питания выполнен в виде аккумуляторной батареи, либо в виде генератора электроэнергии, (указанный генератор выполнен в виде преобразователя энергии потока транспортируемой по магистральному трубопроводу среды в электроэнергию).

Накопители на элементах буферной памяти прямого доступа (оперативной памяти) могут эмулировать периферийные накопители цифровых данных, в частности часть оперативной памяти может эмулировать периферийный накопитель данных.

Целесообразно, чтобы накопитель цифровых данных включал в себя автономный источник питания; указанные средства управления передачей цифровых данных выполнены в виде бортового компьютера.

В частности, накопитель цифровых данных может быть частью оперативной памяти указанного бортового компьютера, выполняющего запись цифровых данных. Накопитель цифровых данных может быть частью кэш-памяти указанного бортового компьютера.

Целесообразно, чтобы заявленное устройство включало в себя средства аппаратного сжатия получаемых цифровых данных, средства аппаратного прореживания указанных цифровых данных.

Предпочтительно, чтобы заявленное транспортное устройство было выполнено в виде нескольких отдельных секций, указанные секции механически и электрически связаны между собой электрическими кабелями и карданными соединениями, указанные средства связи выполнены защищенными от воздействия среды внутри магистрального трубопровода.

Целесообразно выполнять заявленное устройство в виде поршня (скребка), либо в виде жидкостной пробки.

В качестве транспортного устройства, пропускаемого внутри магистрального трубопровода, может быть использовано, в частности, самодвижущееся устройство или устройство в виде поршня (скребка, пробки) внутри магистрального трубопровода, которое помещают внутрь какого-либо трубопровода, производят перекачку (транспортировку) жидкости внутри этого трубопровода, давление потока жидкости приводит поршень (скребок, транспортное устройство) в движение.

При использовании указанного поршня (скребка, пробки) в магистральных трубопроводах для перекачки жидкостей (в частности, нефти и нефтепродуктов) в целях ограничения скорости движения транспортного устройства внутри трубопровода на время проведения технического диагностирования снижают скорость перекачки (транспортировки) жидкости в магистральном трубопроводе.

Из уровня техники следует возможность увеличения скорости перекачки жидкости по трубопроводу при увеличении допустимой скорости движения скребка внутри трубопровода с одновременным усилением факторов, негативно влияющих на надежность и отказоустойчивость устройства для технического диагностирования (устройства, прогоняемого внутри трубопровода) и надежность сохранения данных в процессе пропуска. Такими негативными факторами могут быть, в частности, повреждения манжет, изменение характера взаимодействия манжеты с поверхностью трубопровода, удары и вибрации вследствие столкновений транспортного устройства внутри трубопровода с препятствиями. Такими препятствиями могут быть, в частности, посторонние предметы подкладные кольца и дефекты сварки.

В результате реализации изобретения была обнаружена возможность исключения необходимости снижения скорости перекачки (транспортировки) жидкости в магистральном трубопроводе во время выполнения технического диагностирования магистрального трубопровода при одновременном исключении влияния усиления факторов, негативно влияющих на надежность сохранения накопленных в процессе пропуска цифровых в связи с увеличением скорости движения скребка (пробки) внутри магистрального трубопровода.

Целесообразно, чтобы датчики располагались на некотором постоянном удалении от внутренней поверхности стенки трубопровода.

Целесообразно использовать поддерживающие и конусные манжеты из гибкого материала, например полиуретана, установленные на корпусах секций и имеющие диаметр, соответствующий внутреннему диаметру трубопровода. Манжеты фиксируют положение изделия относительно продольной оси трубопровода, обеспечивают прохождение изделия через тройники, задвижки. Обеспечивается прохождение транспортного устройства по трубопроводам, имеющим сужение до 85% или овальность до 13% от номинального диаметра, или подкладные кольца толщиной до 8-10 мм. Соединения (карданные) между секциями обеспечивают свободные повороты секций.

Целесообразно, чтобы заявленное устройство включало в себя указанные датчики по крайней мере одного из типов: ультразвуковые, электромагнитно-акустические, вихретоковые, датчики утечки магнитного потока, механические.

Заявленное изобретение может быть реализовано с использованием любого по крайней мере одного метода контроля технического состояния трубопровода с использованием любых типов датчиков, соответствующих используемым методам контроля, если выполняются условия: датчики могут использоваться автономно в составе устройства, прогоняемого внутри магистрального трубопровода, результатом работы датчиков являются последовательности цифровых и/или аналоговых сигналов (результаты измерений), соответствующие измеряемым диагностическим параметрам магистрального трубопровода, характеризующим техническое состояние магистрального трубопровода и/или позволяющие прогнозировать техническое состояние магистрального трубопровода.

Одним из методов контроля технического состояния может быть метод неразрушающего контроля материала трубопровода Устройство может включать средства выполнения неразрушающего контроля материала магистрального трубопровода с определением местоположения контролируемых точек (в частности, на местности или на трубопроводе). В частности, такими средствами могут быть по крайней мере одно из ультразвуковых средств (в частности, с использованием метода отраженных сигналов; с использованием электромагнитных ультразвуковых датчиков, возбуждающих и измеряющих ультразвуковые волны в материале стенки трубопровода), датчики на основе вихревых токов или утечки магнитного потока, оптические, тепловые и другие средства.

Устройство может включать средства выполнения измерения геометрических параметров профиля трубопровода и определения местоположение измеряемых профилей (в частности, на местности или на магистральном трубопроводе), средства измерения параметров профиля трубопровода, в частности, с помощью механических датчиков или с помощью ультразвукового метода отраженных сигналов.

Целесообразно, чтобы заявленное устройство включало в себя средства определения положения транспортного устройства внутри магистрального трубопровода, указанные средства включают в себя датчик определения длины пройденного внутри трубопровода пути и датчик угла поворота транспортного устройства относительно оси магистрального трубопровода.

Устройство может включать средства определения географических (геометрических) параметров залегания магистрального трубопровода, датчики, чувствительные к параметрам залегания магистрального трубопровода, средства преобразования аналоговых сигналов в цифровую форму, средства полученных цифровых данных в процессе диагностического пропуска, средства определения параметров залегания трубопровода, соответствующих указанным цифровым данным после выполнения указанного прогона.

Устройство может включать в себя средства определения пройденной транспортным устройством внутри трубопровода длины пути, одометры, гироскопы, акселерометры, а также средства уточнения положения транспортного устройства с помощью маркерных сигналов.

Целесообразно использовать по крайней мере две независимые одометрические системы. Каждый одометр состоит из свободно вращающегося колеса определенного диаметра, поддерживающей штанги с длиной, соответствующей диаметру трубопровода, и пружины, прижимающей колесо к стенке трубопровода. На колесах крепятся постоянные магниты. На штангах установлены электромагнитные датчики, преобразующие магнитное поле, создаваемое магнитом колеса, в электрические импульсы. Линейное расстояние, пройденное колесом между двумя электрическими импульсами, определяется как одофактор одометра и используется при расчете пройденного расстояния в зависимости от количества подсчитанных импульсов одометров. Диаметры колес одометров и количество импульсов на один полный оборот колеса задаются при подготовке пропуска. Подсчет количества импульсов одометров ведется в трех независимых счетчиках: счетчике первого одометра, второго одометра и счетчике результирующего приращения. Через определенные интервалы времени (1-2с) анализируются приращения от двух одометров, выбирается наибольшее приращение и суммируется в счетчике результирующего приращения.

Для определения текущего поворота транспортного устройства по углу вокруг главной оси (оси) магистрального трубопровода и для привязки угла поворота изделия к системе координат трубопровода используется маятниковая система. В качестве датчика углового положения используется жидкостный маятник, который преобразует угловое положение в эквивалентное напряжение. Выходное напряжение маятника в зависимости от угла поворота изменяется линейно от 0 до 5В по пилообразному закону.

Информацию о географическом местоположении транспортного устройства, в частности о местоположении транспортного устройства внутри магистрального трубопровода и географическое положение магистрального трубопровода, определяют с помощью нескольких одометров, гироскопов и акселерометров и уточняют с помощью маркерной системы: из некоторых точек вне трубопровода, положение которых известно, испускают маркерные электромагнитные низкочастотные сигналы, а внутри трубопровода на транспортном устройстве принимают эти сигналы соответствующими средствами и записывают время приема маркерных сигналов с привязкой к измеряемым в данный момент диагностическим параметрам; с транспортного устройства внутри трубопровода испускают маркерные электромагнитные низкочастотные сигналы, а вне трубопровода в некоторых точках, положение которых известно, с помощью соответствующих средств принимают эти сигналы и записывают время и место приема маркерных сигналов.

После пропуска информацию о маркерных сигналах, принятых внутри и/или вне трубопровода, комбинируют с результатами измерений (цифровыми данными, соответствующими измеренным диагностическим параметрам и другим измеренным параметрам).

Целесообразно использовать память прямого доступа (оперативную память, оперативную кэш-память) в виде буфера между датчиками, от которых получают цифровые сигналы, или средствами преобразования аналоговых сигналов датчиков в цифровую форму и устройством, на которое выполняется окончательная запись цифровых данных (периферийное устройство, внешнее устройство, периферийный или внешний накопитель цифровых данных, порт бортового компьютера): буферную память (буферную память прямого доступа, буферную память средств ввода-вывода данных).

Целесообразно использовать заявленное устройство для технического диагностирования участков магистрального трубопровода сверхбольшой протяженности с суммарной длиной или длиной каждого участка более 10-100 км.

Целесообразно использовать энергонезависимую буферную память. В качестве энергонезависимой буферной памяти может использоваться буферная память на энергонезависимых элементах памяти или буферная память на энергозависимых элементах памяти с автономным источником питания, питающим указанные элементы памяти.

Целесообразно выполнять техническое диагностирование с помощью заявленного устройства с использованием буферной памяти, скорость записи данных в которую (установившаяся скорость) превышает 1- 100 Мбайт/с.

Целесообразно использовать заявленное устройство для выполнения технического диагностирования магистрального трубопровода с разрешающей способностью не более 10 мм в продольном направлении и 30 мм по окружности магистрального трубопровода.

Целесообразно выполнять неразрушающий контроль материала магистрального трубопровода с использованием заявленного устройства с разрешающей способностью не более 3,5 мм в продольном направлении и 9 мм по окружности.

Целесообразно использовать накопитель на элементах буферной памяти прямого доступа объемом, превышающим 100-6000 Мбайт.

В заявленном устройстве целесообразно использовать автономный источник питания, в частности, аккумуляторный источник, источник на гальванических элементах или автономный генератор электроэнергии, преобразующий энергию потока транспортируемой по магистральному трубопроводу среды в электроэнергию.

Целесообразно использовать в составе заявленного устройства датчики давления, температуры, текущих значений напряжения питания, датчики ошибок при сборе и регистрации цифровых данных.

Целесообразно использовать в заявленном устройстве датчики для неразрушающего контроля материала трубопровода, указанные датчики равномерно распределены по внутренней окружности магистрального трубопровода и установлены на манжете из эластичного материала, указанная манжета имеет форму тела вращения с осью, совпадающей с осью магистрального трубопровода, датчики установлены на нескольких манжетах, указанные манжеты имеют одинаковую форму и могут иметь одинаковые геометрические параметры, целесообразно манжету выполнить в виде усеченного с двух сторон тела вращения, радиус одного из оснований манжеты превышает радиус второго основания, целесообразно выполнять указанную манжету в форме усеченного конуса.

Описание чертежей.

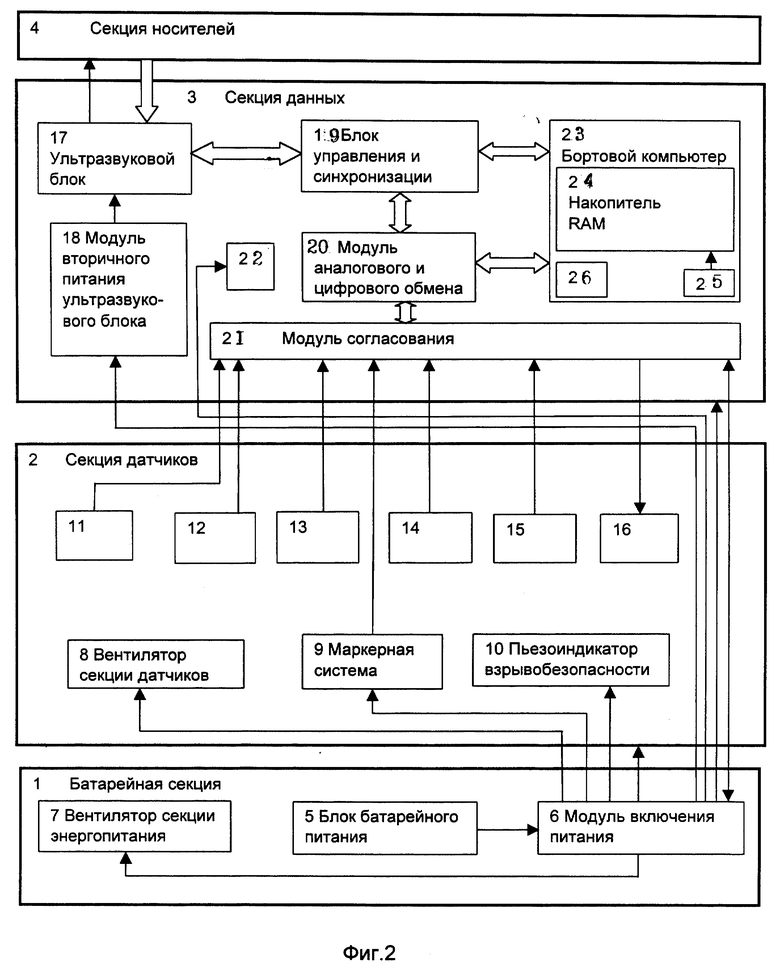

На фиг. 1 изображено устройство для технического диагностирования магистрального трубопровода.

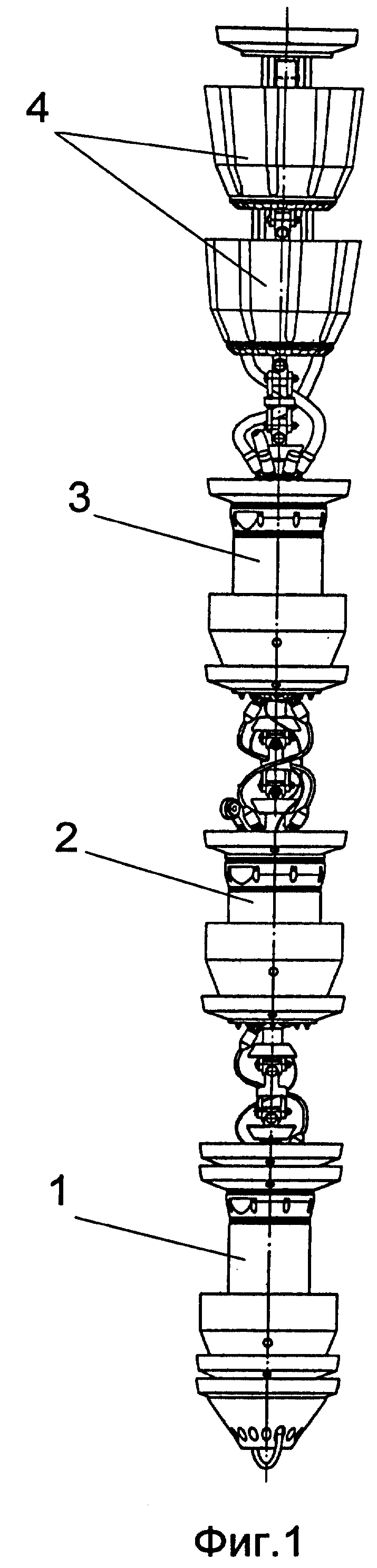

На фиг. 2 показана схема, иллюстрирующая заявленный способ технического диагностирования магистрального трубопровода и способ применения заявленного устройства для технического диагностирования магистрального трубопровода.

Сведения, подтверждающие возможность реализации изобретения.

В результате реализации изобретения обнаружена возможность выполнения технического диагностирования магистральных трубопроводов длиной до 100-300 км, при разрешающей способности не хуже 3,3 мм в продольном направлении и 9 мм по периметру.

Используемые при внутритрубной диагностике стримеры HP SCSI DAT Drive имеют при емкости до 4 Гбайт среднюю потребляемую мощность 4 Вт и установившуюся скорость записи данных 0,2 Мбайт в секунду. Основанный на элементах прямого доступа накопитель Quantum Rushmore Ultra Series емкостью 3,2 Гбайт имеет среднюю потребляемую мощность 18 Вт и установившуюся скорость записи данных 30 Мбайт в секунду. Аналогичные параметры имеет аналогичный накопитель производства Imperial Technology Inc. Накопитель емкостью 2 Гбайт имеет среднюю потребляемую мощность 22 Вт и установившуюся скорость записи данных 40 Мбайт в секунду. Таким образом, накопитель емкостью 4 Гбайт имеет среднюю потребляемую мощность 44 Вт, что на порядок превышает значение для стримера. Между тем использование указанных накопителей позволяет увеличить скорость набора данных по крайней мере в 2-3 раза, увеличивая скорость перемещения транспортного устройства внутри магистрального трубопровода соответственно в 2-3 раза без ухудшения разрешения. При средней потребляемой мощности внутритрубных дефектоскопов (прогоняемых внутри трубопровода транспортных устройств для технического диагностирования) 100 Вт использование накопителей на элементах буферной памяти прямого доступа (оперативной памяти) емкостью 4 Гбайт приводит к увеличению суммарной потребляемой мощности дефектоскопа на 30-40%, а емкостью 8 Гбайт на 50-90%, тогда как уменьшение времени выполнения технического диагностирования на заданной длине магистрального трубопровода приводит к суммарному снижению энергопотребления за один диагностический пропуск (на заданной длине магистрального трубопровода) на 5-55%.

Пример реализации изобретения.

Транспортное устройство выполнено в виде поршня (скребка) и конструктивно разделено на четыре секции, механически и электрически связанные методу собой (фиг. 1, фиг.2): батарейную секцию 1, секцию датчиков 2, секцию данных 3, секцию носителей 4. Батарейная секция 1, секция датчиков 2 и секция носителей 3 конструктивно представляют собой металлические герметичные корпуса. Внутри корпусов размещена радиоэлектронная аппаратура. На секциях установлены полиуретановые манжеты, которые обеспечивают движение поршня (скребка) в потоке среды. Секция носителей 4 представляет собой конструкцию, на которой закреплены ультразвуковые датчики. Механически секции связаны между собой карданными соединениями, электрическая связь между секциями осуществляется через внешние межсекционные кабели, защищенные от воздействия внешней среды. Устройство может перенастраиваться под различные диаметры трубопроводов путем замены манжет на секциях, замены секции носителей датчиков и одометров.

Устройство включает в себя (фиг.2):

в составе батарейной секции 1:

блок батарейного питания 5 для выдачи питающего напряжения +25 В на модуль включения питания представляет собой кассету с установленными в ней гальваническими элементами питания;

модуль включения питания 6 для:

- выдачи напряжений питания и управляющих сигналов: на систему бортового маркера (питание и управление модуляцией) и на вентилятор батарейной секции,

- выдачи сигналов подачи пьезозвуковых сигналов,

- выдачи в секцию данных и ультразвуковую секцию: дежурного питания: дежурного питания +5В, напряжения питания +25В, сигналов системы бортового маркера;

(питание модуля включения питания поступает с блока батарейного питания; управляющие сигналы на модуль включения питания поступают из ультразвуковой секции; модуль включения питания обеспечивает регулировку величины напряжения питания +5В);

вентилятор батарейной секции 7, предназначенный для охлаждения аппаратуры, установленной в батарейной секции, вентилятор работает при подаче с модуля включения питания напряжения +25В;

в составе секции датчиков 2:

вентилятор секции датчиков 8, предназначенный для охлаждения аппаратуры в секции датчиков;

бортовую маркерную систему 9 (бортовой маркерный приемопередатчик и антенна маркерного приемопередатчика) предназначенную для:

- генерации электромагнитного сигнала опознавания (от бортового маркерного передатчика),

- выдачи в ультразвуковую секцию аналогового сигнала маркерных отметок,

- генерации электромагнитного сигнала пассивного состояния; (электромагнитный сигнал пассивного состояния представляет собой сигнал опознавания с импульсной модуляцией);

бортовая маркерная система обеспечивает регулировку чувствительности бортового маркерного приемника;

пьезозвуковой индикатор пассивного состояния 10, предназначенный для генерации акустического сигнала пассивного состояния (частотой 1-2 кГц); генерации акустического сигнала пассивного состояния (происходит при подаче с модуля включения питания сигнала подачи пьезозвукового сигнала);

одометры 11, предназначенные для формирования сигналов (электрических импульсов), число которых пропорционально пройденному транспортным устройством внутри трубопровода расстоянию, (импульсы поступают в ультразвуковую секцию);

маятниковый датчик углового положения транспортного устройства внутри трубопровода 12,

датчик внешнего давления 13,

гироскопы 14,

акселерометры 15,

пьезозвуковые индикаторы сбора и записи данных 16,

в составе секции данных 3:

ультразвуковые блоки 17, предназначенные для:

- выдачи на ультразвуковые датчики запускающих сигналов,

- приема сигналов, поступающих от ультразвуковых датчиков секции датчиков, соответствующих отраженным ультразвуковым сигналам от внешней и внутренней стенок трубопровода,

- преобразования значений интервалов времени между сигналами (запускающим, от внутренней и от внешней стенки) соответствующего ультразвукового датчика в цифровые коды (в цифровую форму) и передачи их в блок управления и синхронизации;

модуль вторичного питания ультразвуковых блоков 18, предназначенный для:

- преобразования напряжения питания +25 В в напряжение -5 В, +5 В, +15 В, +12 В и выдачи этих напряжений на ультразвуковые блоки;

блок управления и синхронизации 19, предназначенный для:

- управления ультразвуковыми блоками,

- регистрации данных, поступающих с ультразвуковых блоков,

- регистрации сигналов от одометров, поступивших с модуля согласования, и преобразования их в код, пропорциональный пройденному транспортным устройством внутри трубопровода расстоянию (одометрическая информация),

- формирования служебной информации для управляющей вычислительной машины о процессе сбора ультразвуковых данных;

(работой блока управления и синхронизации управляет управляющая вычислительная машина, для перевода блока управления и синхронизации в исходное состояние (регистры блока управления и синхронизации обнулены) используется сигнал "Сброс", поступающий из управляющей вычислительной машины через модуль аналогового и цифрового обмена и модуль согласования);

модуль аналогового и цифрового обмена 20, предназначенный для:

- управления работой модуля согласования через цифровые порты,

- приема с модуля согласования аналоговых сигналов, преобразования их в цифровой код и передача на управляющую вычислительную машину,

- приема с модуля согласования цифровых сигналов и передачи на управляющую вычислительную машину,

- приема по системному интерфейсу ISA с управляющей вычислительной машины и выдачи на модуль согласования управляющих сигналов,

- контроля работоспособности аналого-цифрового преобразователя, входящего в состав модуля аналогового и цифрового обмена, на выходе цифроаналогового преобразователя, входящего в состав модуля аналогового и цифрового обмена, формируется аналоговый сигнал, который через модуль согласования поступает на вход аналого-цифрового преобразователя, где преобразуется в цифровой код: управляющая вычислительная машина оценивает правильность преобразования.

модуль согласования 21, предназначенный для:

- передачи цифровых и аналоговых импульсов на модуль аналогового и цифрового обмена и блок управления и синхронизации;

- передачи управляющих сигналов на модуль включения питания, модуль включения питания накопителей, пьезодатчики, датчик углового положения изделия, модуль вторичного питания ультразвуковых блоков;

- приема контрольных сигналов о наличии питающих напряжений на модуль вторичного питания ультразвуковых блоков,

- приема с модуля аналогового и цифрового обмена и выдачи в блок управления и синхронизации сигнала "Сброс",

- выдачи питающих напряжений;

(работой модуля согласования управляет модуль аналогового и цифрового обмена);

вентилятор общего охлаждения секции данных 22,

бортовой компьютер 23, предназначенный для:

- управления процессами сбора и регистрации данных при прогоне в соответствии с заданным алгоритмом,

- контроля за нормальным функционированием оборудования во всех режимах работы,

- управления порядком включения-отключения оборудования во всех режимах работы, в том числе в аварийных режимах работы,

- связи с внешними устройствами через интерфейс RS-232C;

(обмен информацией управляющей вычислительной машины с модулем аналогового и цифрового обмена и с блоком управления и синхронизации происходит по системному интерфейсу ISA);