Изобретение относится к устройству для обработки разрезанных на конечную ширину магнитных лент.

Наиболее близким аналогом является известное из патента США 4994305 устройство для обработки разрезанных на конечную ширину магнитных лент, включающее комплекс из последовательно расположенных обрабатывающих узлов и по меньшей мере два лентопротяжных механизма для протяжки магнитной ленты без проскальзывания, которыми все обрабатывающие позиции разделены на группы (I-III или IV-VI).

При этом известном устройстве имеется чрезмерная механическая нагрузка на магнитные ленты.

Задачей изобретения является разработка устройства для обработки разрезанных на конечную ширину магнитных лент, которое позволило бы, несмотря на большую скорость обработки, избежать чрезмерной механической нагрузки на магнитные ленты.

Указанная задача решается тем, что каждый лентопротяжный механизм обеспечивает натяжение ленты, несколько превышающее среднее значение, составляющее около 2 Н на 2564 мм ширины ленты, необходимое для обрабатывающей группы, расположенной перед, в направлении протяжки ленты, лентопротяжным механизмом, а максимальная величина натяжения ленты лежит в диапазоне упругого растяжения материала и по меньшей мере на 20% меньше максимально допустимого значения усилия натяжения магнитной ленты.

В практическом варианте осуществления настоящего изобретения устройство содержит вакуумные валики с приводными двигателями в качестве лентопротяжных механизмов.

В другом варианте выполнения устройство содержит по меньшей мере один плавающий валик, расположенный перед каждым лентопротяжным механизмом с возможностью перемещения, и датчик положения, считывающий мгновенное положение плавающего валика и формующий, в зависимости от положения упомянутого валика, сигнал для регулирования числа оборотов лентопротяжного механизма.

В результате в условиях, при которых относительное удлинение магнитной ленты оказывается недостаточным для регулирования синхронной работы последовательно расположенных приводов, обеспечивается необходимое регулирование синхронного хода, так как плавающие валики допускают кратковременные отклонения по скорости и числу оборотов вакуумных валиков, не вызывая при этом существенных отклонений натяжения ленты от номинальных значений.

Далее устройство по изобретению содержит узлы для механической обработки поверхности магнитных лент.

При этом устройство согласно изобретению содержит по меньшей мере одно устройство записи и воспроизведения сигналов в качестве обрабатывающего узла, причем среднее натяжение ленты лежит в диапазоне 2 Н на дюйм ширины ленты.

Устройство по изобретению может быть также выполнено таким образом, что оно содержит лентопротяжные механизмы, выполненные с возможностью протяжки магнитной ленты со скоростью от около 15 м/с.

При этом оно содержит по меньшей мере одно устройство записи и/или воспроизведения сигнала и по меньшей мере один узел для кантования намотанного материала.

Ниже изобретение поясняется со ссылкой на чертежи, на которых:

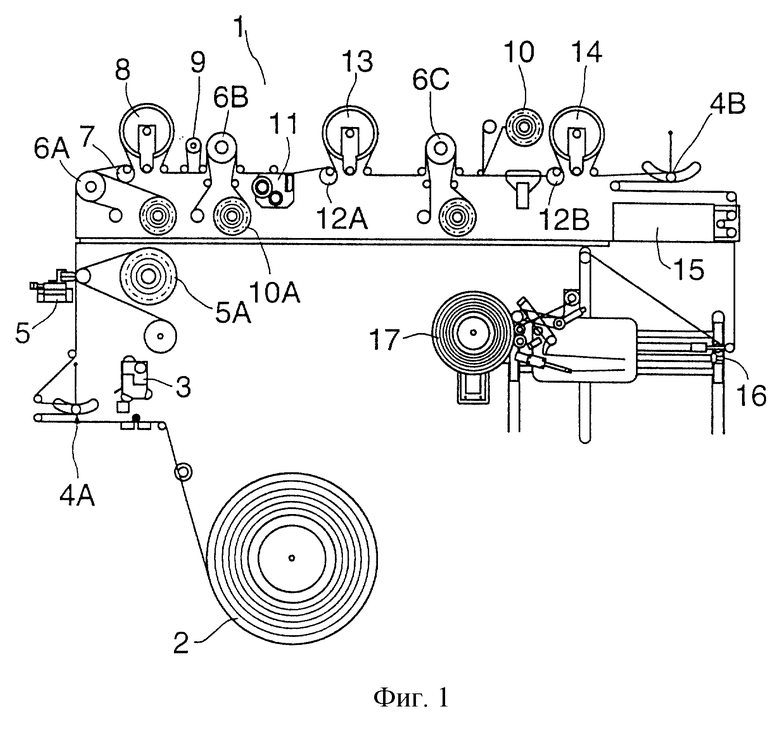

фиг.1 изображает устройство для обработки поверхности магнитных лент;

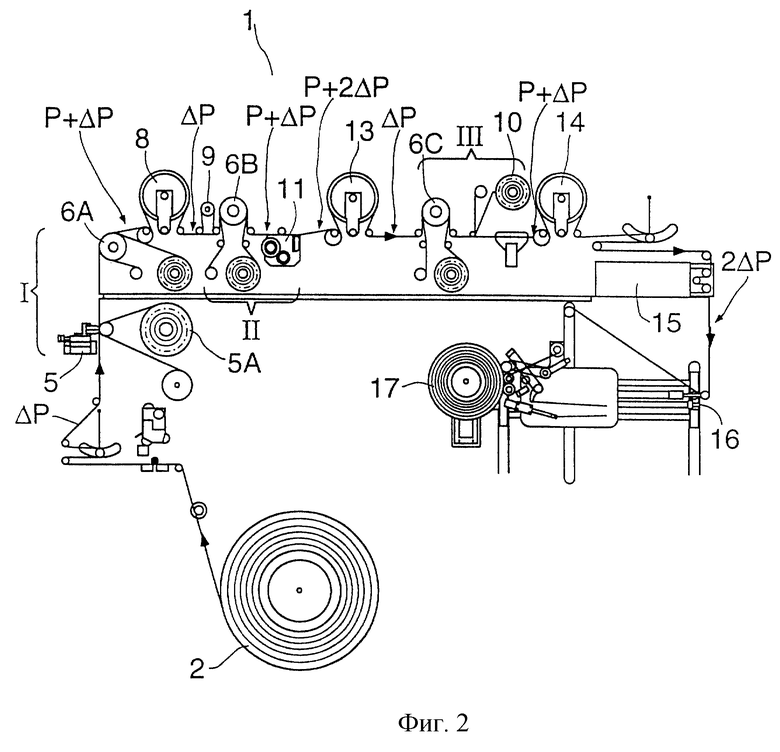

фиг.2 изображает устройство по фиг.1, с данными о натяжении ленты;

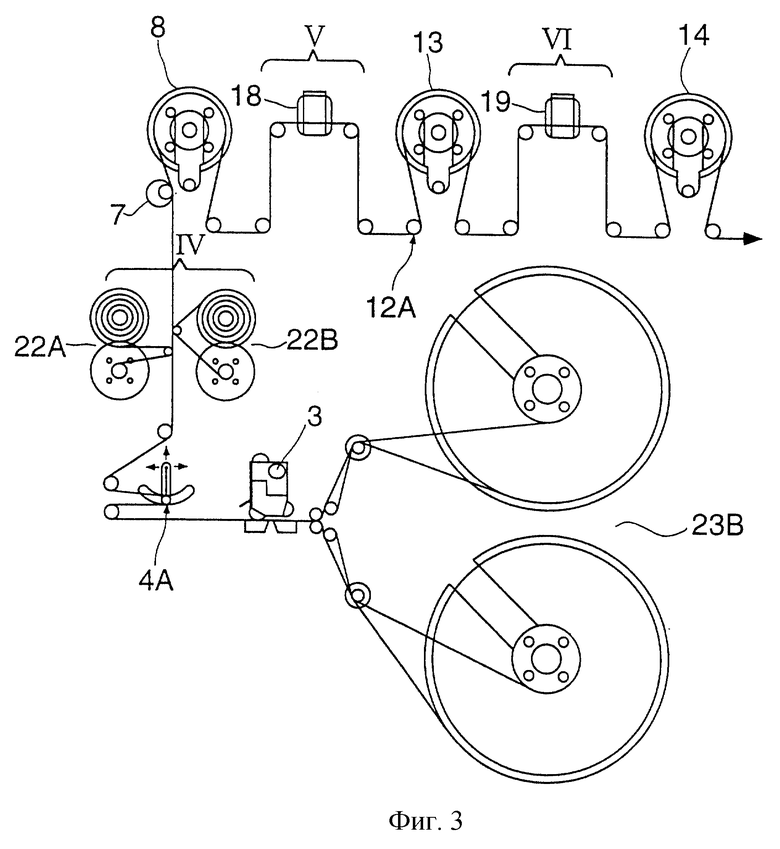

фиг. 3 изображает устройство записи и воспроизведения сигналов на магнитных лентах.

На приводимом в действие электродвигателем размоточном узле 2 обрабатывающего устройства 1 расположен полный рулон 2 исходной ленты, подлежащий обработке. Лента В сходит с подающего ролика 2 и направляется по плавающему валику 4А, снабженному, как и все последующие, датчиком положения (не показан) и формирующему с помощью этого датчика сигналы для регулирования натяжения ленты, которые подаются на электродвигатель размоточного ролика 2.

По направляющим роликам лента В поступает на шлифовальную или полировальную позицию 5, на которой шлифовальная лента запасного ролика 5А перемещается по ленте В по стороне покрытия, контактируя с последним. На следующей позиции очистки 6А, состоящей из запасного ролика и намоточного ролика с очистительной лентой, например, из волокнистого материала, образовавшаяся при шлифовании пыль или частицы удаляются при контактном перемещении ленты по очистительному материалу. Следующим узлом является блок 7 измерения натяжения ленты, которым регулируется мгновенное значение натяжения ленты аналогично системе - плавающие валики/датчик положения - и производится индикация на приборе, который не показан.

Далее в направлении перемещения ленты расположен первый лентопротяжный механизм 8, который состоит из вакуумного валика с электродвигателем в качестве привода.

Одновременно указанный первый лентопротяжный механизм 8 служит и главным приводом обрабатывающего устройства 1, т.е. этот механизм протяжки является главным по отношению к расположенным далее лентопротяжным механизмам 13 и 14, которые имеют значение подчиненных.

Вакуумные валики лентопротяжных механизмов 8, 13 и 14 работают аналогично стандартным вакуумным валикам, в описываемом примере осуществления изобретения они рассчитаны на ленту шириной 0,5 дюйма (12,7 мм). Вокруг неподвижного (не вращающегося) внутреннего элемента вращается цилиндрический корпус с выполненными в нем выемками или отверстиями. Когда над внутренним элементом создается вакуум, то воздух через выемки/отверстия цилиндрического корпуса устремляется в направлении вовнутрь, причем разблокируется только верхняя половина цилиндрического корпуса. Располагающаяся выше лента В перекрывает выемки/отверстия цилиндрического корпуса, вследствие чего за счет вакуума, действующего изнутри, происходит сильный прижим ленты давлением воздуха извне по периметру цилиндрического кожуха, за счет этого достигается протяжка ленты без проскальзывания.

За первым лентопротяжным механизмом лента В проходит через позицию 9 полирования и финишной обработки, которая может включать в себя, например, вращающийся полировальный элемент, снабженный по периметру структурой в виде резьбовой нарезки, необходимой для снижения истирания слоеных лент (заявка ФРГ на полезную модель GM-29700458), но может иметь и любое другое, пригодное для полирования выполнение.

Далее может быть расположена еще одна позиция 6В очистки, аналогичная описанной выше. Следующей позицией может быть клинковый узел 11 для обработки поверхности, в котором посредством сапфирного клинка производится съем выступающих и/или прилипших частиц с ленты В на стороне покрытия. Сам сапфирный клинок должен быть установлен с возможностью его вывода из зоны контакта с лентой посредством поворотного устройства, что всякий раз необходимо делать, например, при прохождении склеенного участка. Этим обеспечивается как защита сапфирного клинка от повреждения, так и предупреждение загрязнения его клеем. Сапфирный клинок может быть снабжен своим собственным очищающим устройством, не изображенным на чертежах.

Между клинковым узлом 11 и вторым лентопротяжным механизмом 13 предусмотрен плавающий валик 12А, которым задается начальное натяжение ленты и одновременно регулируется число оборотов приводного двигателя лентопротяжного механизма 13. За вторым лентопротяжным механизмом 13 лента В поступает на позицию 6С интенсивной очистки, которая может быть устроена аналогично позициям 6А и 6В и на которой может применяться специальный очищающий волокнистый материал. На последующей позиции 10 производится очистка обратной стороны ленты В от возможно присутствующего или образовавшегося при обработке загрязнения или частичек.

Следующие узлы 12В, плавающий валик и третий лентопротяжный механизм 14 устроены аналогично и выполняют аналогичные функции, что и описанные выше плавающий валик 12А и лентопротяжный механизм 13.

И, наконец, расположенный плавающий валик 4В соответствует плавающему валику 4А, находящемуся за размоточным узлом 2, с той лишь разницей, что посредством валика 4В регулируется число оборотов двигателя намоточного узла 17.

Сканирующий прибор 15 предназначен для обнаружения дефектов на поверхности ленты, следовательно для поиска и отбраковки дефектных лент.

Вспомогательным намоточным устройством, работающим по принципу контактной или центральной намотки (Патентная заявка ФРГ OS-4447032 или Патентная заявка ФРГ OS-4447031 заявителя), полностью обработанная лента В наматывается на бобину, смонтированную на оси регулируемого электродвигателя (серводвигателя).

На фиг.3 показан вариант устройства по фиг.1.

Согласно этому варианту левая часть устройства 1, показанного на фиг.1, отличается лишь наличием автоматического устройства 21 смены рулона. Наряду с клеящим устройством 3 в направлении движения ленты расположены плавающий валик 4А и за ним - очищающие устройства 22А и 22В, аналогичные очищающим устройствам 6А-6С, изображенным на фиг.1, предназначенные для двухсторонней очистки ленты.

Само собой разумеется, что такие очищающие устройства 22А и 22В для обработки поверхности ленты В при необходимости могут быть заменены устройством для односторонней или двусторонней шлифовки и очистки, например, 5А и 6 или 22. При использовании устройства для односторонней шлифовки и очистки, например, 5А и 6А, на противоположенной стороне потребуется также применение очищающего устройства 6 или 22 для надежного удаления пыли и частиц с ленты В.

За упомянутыми выше устройствами очистки расположены узел 7 для измерения натяжения ленты, первый, второй и третий лентопротяжные механизмы 8, 13 и 14, показанные на фиг.1, с плавающим валиком 12А, расположенным перед лентопротяжным механизмом 13, и плавающим валиком 12В, расположенным перед лентопротяжным механизмом 14. Между лентопротяжными механизмами 8 и 13, 13 и 14 расположены соответственно записывающие/считывающие устройства 18 и 19, установленные вместо узлов механической обработки 9, 6В и 11, а также 6С и 10. Разумеется, могут применяться и комбинации из электрических и механических узлов обработки поверхности.

Посредством узлов 18 и 19 на ленте В могут быть записаны с последующим считыванием, т.е. проконтролированы, например, сигналы слежения (серводорожки) или другие сигналы автоматического управления. В принципе также возможно контролировать только качество ленты (верификация) путем записи специальных сигналов с их последующим считыванием и стиранием.

Натяжение ленты в таком обрабатывающем устройстве 20 должно быть задано очень точным и поддерживаться постоянным с тем, чтобы для процесса записи/считывания были заложены соответственно одинаковые условия.

В результате было установлено, что обрабатывающие устройства 5, 5А и 6А; 9, 6В и 11; 6С и 10 (фиг.1) или 22А и 22В; 18; 9 (фиг.3), в положении перед и между лентопротяжными механизмами 8, 13 и 14 оказывают сопротивление протяжке ленты В, вызываемое натяжением ленты. Если бы потребовалось натяжение ленты обеспечить только одним единственным лентопротяжным механизмом, то для ленты шириной 0,5 дюйма (12,7 мм) оно составило бы около 2 Н. Однако для чувствительных магнитных лент шириной 0,5 дюйма это может привести - в зависимости от толщины ленты - к явлениям остаточной деформации.

Поэтому при использовании по меньшей мере двух лентопротяжных механизмов, по существу без проскальзывания, которыми все обрабатывающие устройства разделяются на группы, необходимые усилия натяжения ленты могут быть снижены.

В качестве таких групп могут применяться следующие:

Фиг.1: 5, 5А и 6А - (группа I)

9, 6В и 11 - (группа II)

6С и 10 - (группа III)

Фиг.3: 22А и 22В - (группа IV)

18 - (группа V)

19 - (группа VI).

Для отдельных групп должно быть обеспечено по существу одинаковое натяжение ленты: приблизительно ΔР+Р, поскольку величина Р натяжения ленты "расходуется" обрабатывающими устройствами одной группы, а остаточное натяжение ленты ΔР должно быть также и за лентопротяжными механизмами 8, 13 и 14 (и за другими, если это эффективно), которые должны создавать натяжение ленты за счет усилия натяжения.

Однако величина такого натяжения ленты Р+ΔР определяется также максимально допустимым для материала ленты диапазоном усилий натяжения и должна находиться заведомо значительно ниже максимального значения с тем, чтобы можно было с уверенностью исключить остаточную деформацию ленты.

Тогда (соответственно на дюйм ширины ленты (25,4 мм))

Р≤2 Н и для ΔР~0,1-0,4 Н.

(Диапазон максимально допустимых значений усилия натяжения для обычных лент шириной 0,5 дюйма, предназначенных для аудио/видеозаписи, составляет около 0,2-1 Н).

В результате обеспечивается то, что максимальное натяжение ленты Р+ΔР или Р+2ΔР по меньшей мере на 20% находится ниже максимально допустимого усилия натяжения обычных магнитных лент и тем самым обеспечивается максимальное натяжение ленты, позволяющее работать с высокими скоростями обработки и протяжки от около 10 м/с до около 15 м/с. Благодаря этому устройство выполнено оптимальным в отношении энергопотребления. Электродвигатели, приводящие в действие вакуумные валики лентопротяжных механизмов 8, 13 и 14 (при необходимости и других), могут быть выбраны с учетом постоянной оптимальной характеристики числа оборотов, так как применяемый для плавающих валиков 12 диапазон регулирования числа оборотов относительно узок. Как кратко было упомянуто выше, для регулирования электрическим датчиком осуществляется опрос мгновенного положения плавающего валика 12. Если соответствующий лентопротяжный механизм (8, 13, 14) осуществляет протяжку ленты со слишком большой скоростью, то плавающий валик 12 смещается наверх, и на соответствующий лентопротяжный механизм в зависимости от высоты положения плавающего валика 20 от электронного датчика положения поступает регулирующий сигнал "медленнее" до тех пор, пока плавающий валик 12 снова не займет свое заданное положение, и наоборот.

Усилия натяжения при размотке и намотке ленты составляют на фиг.1, например, ΔР и 2ΔР, и в таком выражении они приведены в соответствие с остальными усилиями натяжения ленты в устройстве.

Как при шлифовании, так и при очистке ленты В волокнистый материал или шлифовальная лента медленно перемещается встречно движению ленты. Когда произведена полная намотка и необходим съем, то узлы для очистки и шлифования останавливают.

Пример выполнения устройства, показанного на фиг.3, дополнен узлом 23 для кантования намотанного материала, который обеспечивает полностью автоматическую замену намотанного материала и является новым и очень эффективным для применения в устройстве записи-воспроизведения (обработки) сигналов, а также, например, в системах аудио- и видеозаписи. Такой узел для кантования намотанного материала также был предпочтителен и на стороне намотки в записывающих и воспроизводящих системах. Само собой разумеется, что это относится и к установкам записи со следящей системой.

Условия натяжения ленты должны быть очень точно заданы и согласованы между собой при операциях записи и считывания (воспроизведения). В таких случаях натяжения ленты Р находятся в диапазоне от около 1 Н до около 2 Н для лент шириной 0,5 дюйма.

Устройство, выполненное согласно настоящему изобретению, также может применено при условиях, когда требуются относительно большие значения натяжения ленты, при этом, по существу, действительны те же предельные величины и порядок величин, как это приведено на фиг.1 и фиг.2.

Описываемые устройства 1 и 20 выполнены с возможностью применения для обычных магнитных лент любой ширины, применяемых при аналоговой и цифровой записях.

Особое преимущество устройства, выполненного согласно настоящему изобретению, заключается в том, что качественная механическая обработка неразрезанной широкой магнитной ленты шириной от около 20 дюймов (500 мм) или более, ранее была невозможной, так как нельзя было равномерно обработать все участки поверхности ленты.

Устройство по изобретению имеет, в частности, следующие преимущества:

- разные операции обработки осуществимы за один единственный проход, точнее за одну операцию размотки и намотки;

- относительно большое натяжение ленты, необходимое при нескольких операциях обработки, может быть обеспечено без повреждения ленты и при высоких скоростях протяжки ленты;

- устройство без затруднений и просто может быть модифицировано, сужено или расширено, так как необходимо только заменить, удалить или добавить обрабатывающие узлы при сохранении, уменьшении или наращивании лентопротяжных механизмов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВТУЛКА ДЛЯ НАМОТКИ МАГНИТНЫХ ЛЕНТ | 1996 |

|

RU2167802C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЛЕНКИ ИЛИ СЛОЯ ПОКРЫТИЯ СО СТРУКТУРИРОВАННОЙ С ОБЕИХ СТОРОН ПОВЕРХНОСТЬЮ | 1998 |

|

RU2193968C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ НАМАГНИЧИВАЮЩИХСЯ, СОДЕРЖАЩИХ СВЯЗУЮЩЕЕ СЛОЕВ НА НЕМАГНИТНУЮ ПОДЛОЖКУ С ПОМОЩЬЮ ЭКСТРУДЕРА | 1997 |

|

RU2193239C2 |

| СЕРДЕЧНИК ДЛЯ НАМОТКИ ЛЕНТОЧНОГО НОСИТЕЛЯ ИНФОРМАЦИИ | 1995 |

|

RU2146396C1 |

| КАССЕТА | 1991 |

|

RU2018978C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО НАМАГНИЧИВАЕМОГО СЛОЯ НА ГИБКИЙ НЕМАГНИТНЫЙ НОСИТЕЛЬ | 1993 |

|

RU2116677C1 |

| СИСТЕМА ПРОДОЛЬНОЙ ЗАПИСИ НА МАГНИТНУЮ ЛЕНТУ, МАГНИТОФОННОЕ УСТРОЙСТВО, ИСПОЛЬЗУЕМОЕ В СИСТЕМЕ, И МАГНИТНАЯ ГОЛОВКА ДЛЯ ЭТОГО УСТРОЙСТВА | 1990 |

|

RU2063069C1 |

| МНОГОКАНАЛЬНЫЙ МАГНИТНЫЙ СЕЙСМИЧЕСКИЙ | 1968 |

|

SU208289A1 |

| ОПОРА ДЛЯ КОЛЬЦЕОБРАЗНЫХ ТЕЛ | 1995 |

|

RU2161586C2 |

| ЕМКОСТЬ ДЛЯ УПАКОВКИ ЛЕНТОЧНЫХ МАГНИТНЫХ НОСИТЕЛЕЙ ЗАПИСИ, НАМОТАННЫХ НА СЕРДЦЕВИНУ | 1993 |

|

RU2119197C1 |

Механическое и/или сигнально-техническое устройство для обработки лент, в частности магнитных, содержит по меньшей мере два лентопротяжных механизма, обеспечивающих среднее натяжение ленты 2 Н на дюйм (25,4) ее ширины, которое на 20% ниже максимального усилия растяжения ленточного материала и которое исключает остаточные деформации материала. В качестве обрабатывающих устройств могут служить лощильные, шлифовальные, полировальные и очищающие устройства, а также устройства записи/воспроизведения сигналов и/или устройства контроля сигналов или качества ленты. 6 з.п.ф-лы, 3 ил.

| US 4994305 А, 19.02.1991 | |||

| JP 04182929 А, 30.06.1992 | |||

| JP 07307023 A, 21.11.1995 | |||

| Клапан насоса | 1978 |

|

SU709832A2 |

| Устройство для нанесения рабочего слоя на основу носителя магнитной записи | 1982 |

|

SU1048509A1 |

| Устройство для изготовленияцилиНдРичЕСКОй МАгНиТНОй плЕНКи | 1979 |

|

SU801066A1 |

Авторы

Даты

2002-09-20—Публикация

1998-04-13—Подача