1

Изобретение относится к приборостроению и может быть использовано при Иоготовлении носителей информации.

Известно устройство-для изготовления цилиндрической магнитной пленки, состо511дее из блоков отжига, обезжиривания, полирования проволоки, осаждения подслоя, осаждения магнитных слоев, лакового покрытия и термо магнитной обработки, а также протягивания и резки пленки. Нарезанные на отрезки пленки проверяются и отбраковываются на отдельном стенде 1

Недостаток этого устройства состоит в отсутствии возможности проверки пленки в процессе ее непрерывного изготовления.

Наиболее близким к предлагаемому является устройство для изготовления цилиндрической магнитной пленки, содержащее последовательно установленные блоки подачи и регулирования натяжения проволоки, подготовки ее поверхности, осаждения на эту поверхность подслоя, последующего осаждения магнитной пленки, блок термомагнитной обработки, приводные ролики,блоки отбраковки и резки проволоки, а также автономный блок покрытия лаком ее поверхности 21.

Недостатки известного устройства состоят в сравнительно невысокой .

производительности труда и сложности процесса изготовления магнитной пленки.

Цель изобретения - повышение производительности труда и упрощение процесса изготовления магнитной пленки.

Поставленная цель достигается тем, что устройство снабжено гидравлическим напорным блоком, установленным непосредственно перед блоком резки проволоки, при этом блок покрытия лаком расположен между блоком отбраковки и гидравлическим напорным блоком.

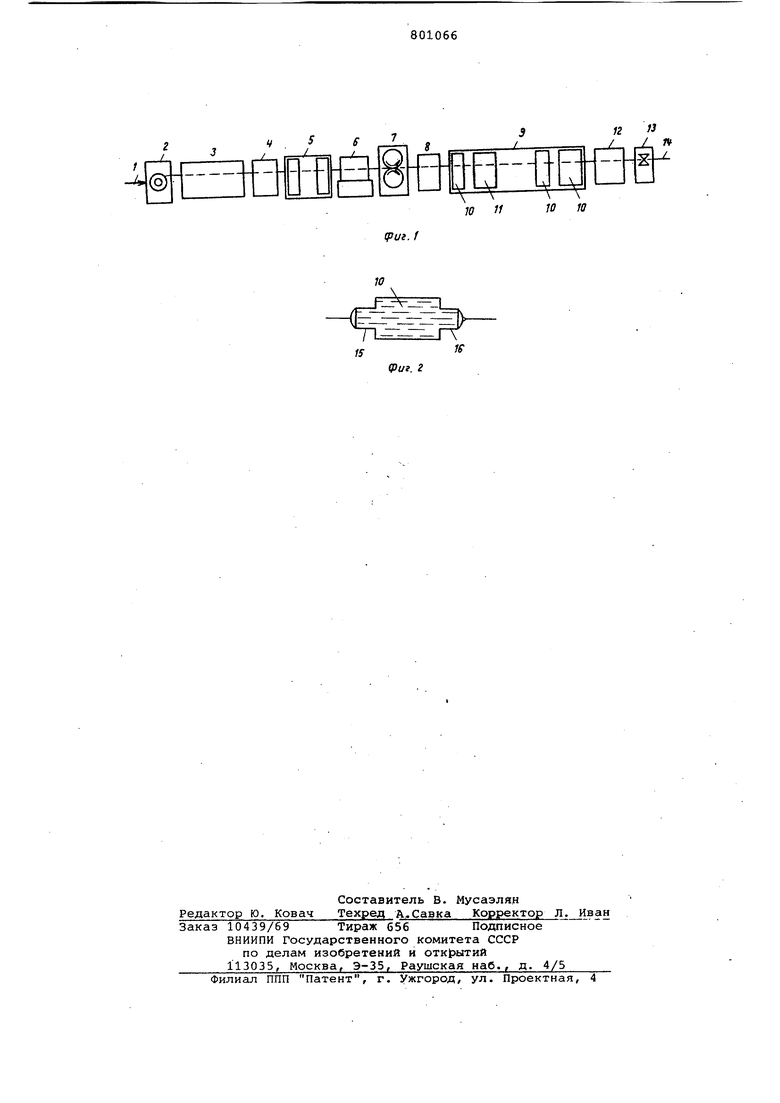

Кроме того, блок покрытия лаком выполнен в виде камер с капиллярными входами и выходами, чередующимися с печами сушки.

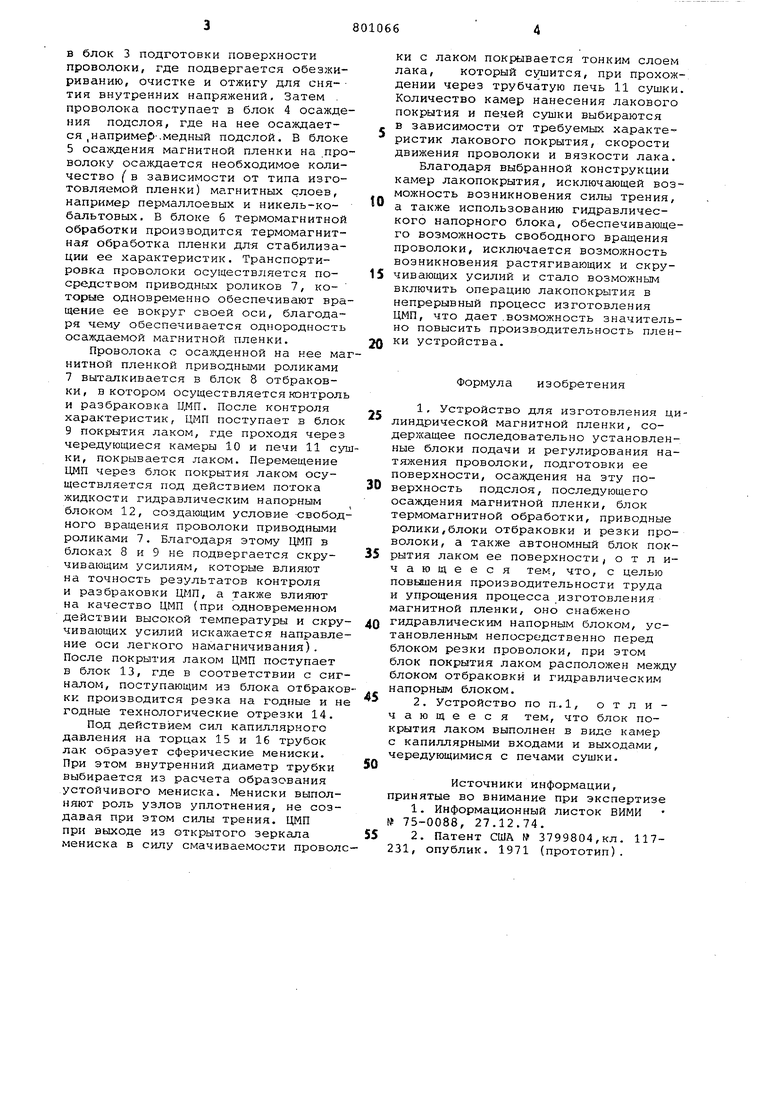

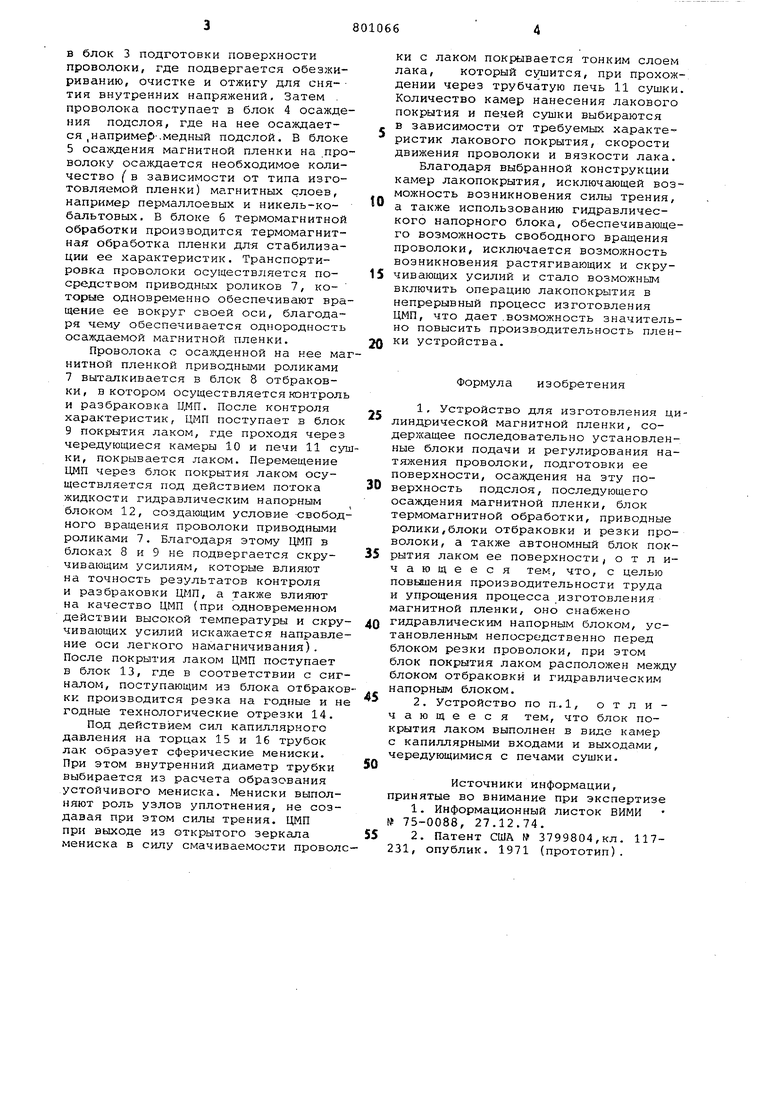

На фиг. 1 изображена блок-схема

устройства; на фиг. 2 - схема камеры покрытия лаком.

Проволока 1, например из сплава Ag-Cu, диаметром, например 0,1 мм, пройдя блок 2 подачи и регулирования натяжение проволоки, подается

в блок 3 подготовки поверхности проволоки, где подвергается обезжириванию, очистке и отжигу для сня- тия внутренних напряжений. Затем . проволока поступает в блок 4 осаждения подслоя, где на нее осаждается , например-, медный подслой. В блоке 5 осаждения магнитной пленки на .проволоку осаждается необходимое количество (в зависимости от типа изготовляемой пленки) магнитных слоев, например пермаллоевых и никель-кобальтовых, В блоке 6 термомагнитной обработки производится термомагнитная обработка пленки для стабилизации ее характеристик. Транспортировка проволоки осуществляется посредством приводных роликов 7, которые одновременно обеспечивают вращение ее вокруг своей оси, благодаря чему обеспечивается однородность осаждаемой магнитной пленки.

Проволока с осалоденной на нее манитной пленкой приводными роликами 7 выталкивается в блок 8 отбраковки, в котором осуществляется контроль и разбраковка . После контроля характеристик, ЦМП поступает в блок 9 покрытия лаком, где проходя через чередующиеся камеры 10 и печи 11 сушки, покрывается лаком. Перемещение ЦМП через блок покрытия лаком осуществляется под действием потока жидкости гидравлическим напорным блоком 12, создающим условие свободного вращения проволоки приводными роликами 7. Благодаря этому ЦМП в блоках 8 и 9 не подвергается скручивающим усилиям, которые влияют на точность результатов контроля и разбраковки Щ-1П, а также влияют на качество ЦМП (при одновременном действии высокой температуры и скручивающих усилий искажается направление оси легкого намагничивания). После покрытия лаком ЦМП поступает в блок 13, где в соответствии с сигналом, поступающим из блока отбракокк производится резка на годные и н годные технологические отрезки 14. Под действием сил капиллярного давления на торцах 15 и 16 трубок лак образует сферические мениски. При этом внутренний диаметр трубки выбирается из расчета образования устойчивого мениска. Мениски выполняют роль узлов уплотнения, не создавая при этом силы трения. ЦМП при выходе из открытого зеркала мениска в силу смачиваемости проволки с лаком покрывается тонким слоем лака, который сушится, при прохождении через трубчатую печь 11 сушки. Количество камер нанесения лакового покрытия и печей сушки выбираются в зависимости от требуемых характеристик лакового покрытия, скорости движения проволоки и вязкости лака. Благодаря выбранной конструкции камер лакопокрытия, исключающей возможность возникновения силы трения, а также использованию гидравлического напорного блока, обеспечивающего возможность свободного вращения проволоки, исключается возможность возникновения растягивающих и скручивающих усилий и стало возможным включить операцию лакопокрытия в непрерывный процесс изготовления ЦМП, что дает .возможность значительно повысить производительность пленки устройства.

Формула изобретения

1,Устройство для изготовления цилиндрической магнитной пленки, содержащее последовательно установленные блоки подачи и регулирования натяжения проволоки, подготовки ее поверхности, осаждения на эту поверхность подслоя, последующего осаждения магнитной пленки, блок термомагнитной обработки, приводные ролики,блоки отбраковки и резки проволоки, а также автономный блок покрытия лаком ее поверхности, о т л ичающееся тем, что, с целью повьЕиения производительности труда

и упрощения процесса изготовления магнитной пленки, оно снабжено гидравлическим напорным блоком, установленным непосредственно перед блоком резки проволоки, при этом блок покрытия лаком расположен между блоком отбраковки и гидравлическим напорным блоком.

2.Устройство по П..1, отличающееся тем, что блок покрытия лаком выполнен в виде камер с капиллярными входами и выходами, чередующимися с печами сушки.

Источники информации, принятые во внимание при экспертизе

1. Информационный листок ВИМИ № 75-0088, 27.12.74.

5 2. Патент США 3799804,кл. 117231, опублик. 1971 (прототип).

Ю 11 10 10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цилиндрических магнитных пленок | 1987 |

|

SU1432607A1 |

| Способ изготовления цилиндрических магнитных пленок | 1981 |

|

SU970468A1 |

| Автомат для сортировки стержней, покрытых магнитной пленкой | 1972 |

|

SU519232A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2463121C2 |

| Способ изготовления цилиндрических магнитных пленок | 1983 |

|

SU1127004A1 |

| СПОСОБ НАНЕСЕНИЯ ЛАКОВОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ (ТВЭЛОВ) С ОБОЛОЧКАМИ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ ПЕРЕД СНАРЯЖЕНИЕМ ИХ В КАРКАС ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ (ТВС) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2537951C2 |

| Установка для изготовления цилиндрических тонких магнитных пленок | 1977 |

|

SU627189A1 |

| Устройство для нанесения гальванических покрытий на проволоку | 1972 |

|

SU479824A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2460161C1 |

| Способ изготовления обмоточных проводов | 1976 |

|

SU616658A1 |

Риг. г

Авторы

Даты

1981-01-30—Публикация

1979-03-01—Подача