Изобретение относится к получению полиорганосилоксана с концевыми алкоксигруппами и к применению этого полиорганосилоксана в качестве компонента ВКТ-1-алкоксикомпозиций (ВКТ означает "вулканизация при комнатной температуре").

Понятие "полиорганосилоксаны" в контексте настоящего описания включает димерные, олигомерные и полимерные силоксаны.

Полиорганосилоксановые композиции, пригодные к хранению в условиях, исключающих доступ влаги, и способные к сшиванию при доступе влаги при комнатной температуре при отщеплении спиртов, так называемые ВКТ-1-алкоксикомпозиции, известны уже с давних пор. В их состав входят в основном полиорганосилоксан с концевыми органилоксигруппами, а в качестве других компонентов - сшивающие агенты с по меньшей мере тремя гидролизуемыми группами, катализатор и необязательно аддитивы. Преимущество этих ВКТ-1-алкоксикомпозиций состоит в том, что в процессе сшивания в качестве продуктов расщепления высвобождаются не обладающие каким-либо запахом, нейтральные и экологически безвредные спирты.

Полиорганосилоксан с концевыми алкоксигруппами получают взаимодействием полиорганосилоксана с концевыми ОН-группами и алкоксисиланов. Такой способ описан, в частности, в патенте US-A 4942211. Недостаток этого способа заключается в том, что для осуществления данной реакции при комнатной температуре требуется несколько часов. И хотя при повышении температуры удается сократить продолжительность реакции, тем не менее необходимо выждать еще какое-то время, пока с помощью образовавшегося полиорганосилоксана с концевыми алкоксигруппами и других компонентов не будет завершено получение ВКТ-1-алкоксикомпозиций.

Предложения по ускорению взаимодействия между полиорганосилоксаном с концевыми ОН-группами и алкоксисиланами за счет использования различных катализаторов известны. Так, например, согласно заявке ЕР-А 763557 это взаимодействие осуществляют в присутствии кислых диалкиловых эфиров фосфорной кислоты, однако по завершении реакции указанные эфиры необходимо подвергать дезактивации основаниями, поскольку в противном случае полиорганосилоксаны с концевыми алкоксигруппами деполимеризуются и их способность к сшиванию утрачивается.

С учетом вышеизложенного в основу изобретения была положена задача разработать способ, который обеспечивал бы предельно простую возможность получения полиорганосилоксана с концевыми алкоксигруппами для ВКТ-1-алкоксикомпозиций.

Объектом изобретения в соответствии с этим является способ получения полиорганосилоксана с концевыми алкоксигруппами, в котором (А) полиорганосилоксан с концевыми ОН-группами подвергают взаимодействию с (Б) алкоксисиланом общей формулы III

R

где R5 и R6 - одновалентные необязательно замещенные фтором, хлором, бромом, С1-С4алкоксиалкильными или цианогруппами С1-С13углеводородные радикалы, а μ = 0 или 1, и/или с его частичными гидролизатами в присутствии (В) кислого эфира фосфорной кислоты общей формулы I

(HO)aOP(-O-[(CR1 2)b-O]c[(CR2 2)d]e-L-M)(3-a), (I)

в которой а = 1 или 2;

R1 и R2 - водород, метильная или гидроксильная группа;

b и d = 2 или 3;

с = 2-15, целые числа;

е = 0 или 1;

L - остаток из группы -О-, -СОО-, -ООС-, -CONR3-, -NR4СO- и -СО-;

R3 и R4 - водород или С1-С10алкильная группа и

М - одновалентный необязательно замещенный гидроксильными группами, фтором, хлором, бромом, С1-С10алкоксиалкильными или цианогруппами С1-С20углеводородный радикал,

при условии, что R1 и R2 у каждого атома углерода могут только один раз представлять собой гидроксильную группу.

В соответствии с предлагаемым способом реакция протекает уже при комнатной температуре с исключительно высокой скоростью и избирательностью, что позволяет непосредственно после смешения компонентов (А), (Б) и (В) использовать образовавшийся полиорганосилоксан с концевыми алкоксигруппами, необязательно после примешивания других компонентов, в качестве ВКТ-1-алкоксикомпозиции. При такой технологии можно отказаться от необходимости контроля за полнотой химического превращения.

Еще одно преимущество описанного способа следует усматривать и в том, что при его осуществлении не происходит никаких побочных реакций и, в частности, в линейном полиорганосилоксане не наблюдается образование Т- и Q-звеньев. Кроме того, отпадает необходимость в непосредственной последующей дезактивации кислых эфиров фосфорной кислоты (В).

Предпочтительно с = 2-10, прежде всего 2, 3, 4 или 5;

L - предпочтительно остаток -О-;

М - предпочтительно необязательно замещенный С1-С10алкоксиалкильными группами С1-С20углеводородный радикал, прежде всего незамещенный С5-С18углеводородный радикал.

Предпочтительным значением R1 и R2 является водород.

Предпочтительно b и d = 2.

В качестве полиорганосилоксана (А) с концевыми ОН-группами предпочтительно применяют линейные α, ω-дигидроксиполи(диоргано)силоксаны общей формулы II

OH-[R2SiO]m-H,

где R - одновалентные необязательно замещенные фтором, хлором, бромом, С1-С4алкоксиалкильными или цианогруппами С1-С8углеводородные радикалы, а

m - такие числа, которые соответствуют вязкости полиорганосилоксана (А) с концевыми ОН-группами от 0,05 до 1000 Па•с.

В качестве примеров углеводородных радикалов R можно назвать линейные и циклические, насыщенные и ненасыщенные алкильные группы, такие как метил, арильные группы, такие как фенил, алкарильные группы, такие как толил, и аралкильные группы, такие как бензил.

Предпочтительны в качестве радикала R незамещенные углеводородные радикалы с 1-6 атомами углерода, особенно предпочтительным является метил.

Полиорганосилоксаны (А) имеют предпочтительно вязкость от 100 до 700000 мПа•с, прежде всего от 20000 до 350000 мПа•с, измеренную соответственно при 23oС.

Частичные гидролизаты алкоксисилана (Б) образуют путем гидролиза и конденсации прежде всего 2-4 алкоксисиланов. Примерами таких частичных гидролизатов (Б) являются среди прочих гексаметоксидисилоксан и гексаэтоксидисилоксан.

R5 и R6 каждый обозначает предпочтительно незамещенные С1-С6углеводородные радикалы, прежде всего метил, этил и пропил.

Кислые эфиры фосфорной кислоты (В) общей формулы I стабилизируют полученные из полиорганосилоксана с концевыми алкоксигруппами ВКТ-1-алкоксикомпозиции при их хранении. В первую очередь следует отметить, что продолжительность образования пленки у названных ВКТ-1-алкоксикомпозиций практически остается стабильной в течение всего времени хранения и тем самым предотвращается изменение их окраски.

В общих формулах I-III все радикалы R, R1-R6, равно как и все индексы а, b, с, d, e, m и μ имеют независимо друг от друга идентичные либо разные значения.

Для всех формул справедлива четырехвалентность атома кремния. Так, например, n+о обозначает максимум 4.

Кислые эфиры фосфорной кислоты (В) добавляют в пересчете на 500 мас. частей, имеющих ОН-концевые группы полиорганосилоксанов (А), в количестве 0,1-50 маc. частей, прежде всего 2-20 маc. частей.

Алкоксисиланы (Б) добавляют к имеющим концевые ОН-группы полиорганосилоксанам (А) предпочтительно в избытке, исходя из стехиометрических соотношений. С целью обеспечить при взаимодействии имеющих концевые ОН-группы полиорганосилоксанов (А) с алкоксисиланами (Б) предельно возможную полную степень превращения на каждые 500 мас. частей полиорганосилоксанов (А) с концевыми группами предпочтительно добавлять от 10 до 60, прежде всего от 20 до 50 маc. частей алкоксисиланов (Б). Остаточное, непрореагировавшее в ходе реакции избыточное количество алкоксисиланов (Б), присутствующее в полиорганосилоксане с концевыми органилоксигруппами и в ВКТ-1-алкоксикомпозициях, не оказывает никакого отрицательного действия на получаемый продукт и поэтому нет необходимости его удалять. Избыток алкоксисиланов (Б) является компонентом, активно способствующим сшивке ВКТ-1-алкоксикомпозиций.

Вышеуказанную реакцию осуществляют предпочтительно при температурах в интервале от 20 до 50oС, прежде всего при комнатной температуре. Продолжительность реакции в зависимости от применяемых алкоксисиланов (Б) составляет от 1 до 10 минут. Скорость реакции определяется, во-первых, реакционной способностью используемых алкоксисиланов (Б) и, во-вторых, особенностями кислых эфиров фосфорной кислоты (В). Наиболее предпочтительная продолжительность реакции при комнатной температуре составляет 2-5 мин, что следует отнести к очевидным преимуществам способа получения ВКТ-1-алкоксикомпозиций в одном аппарате.

Настоящее изобретение относится также к ВКТ-1-алкоксикомпозициям, в состав которых входит получаемый по описанному выше способу продукт, содержащий в качестве основного компонента полиорганосилоксан с концевыми алкоксигруппами. В дополнение к названным компонентам ВКТ-1-алкоксикомпозиции могут содержать в своем составе и другие, в принципе известные компоненты.

В качестве других веществ, которые предпочтительно могут одновременно использоваться при приготовлении ВКТ-1-алкоксикомпозиций, следует назвать бис(триалкоксисилил)-С1-С12алканы, где алкоксильные остатки имеют значения, указанные для OR6, например бис(триэтоксисилил)этан.

В равной мере при приготовлении ВКТ-1-алкоксикомпозиций возможно использование катализаторов конденсации активных (армирующих) и неактивных наполнителей, пигментов, растворимых красителей, ароматизаторов, пластификаторов, таких как жидкие при комнатной температуре, блокированные по концам триметилсилоксигруппами диметилполисилоксаны или эфиры фосфорной кислоты, фунгицидов, смолообразных полиорганосилоксанов, включая такие, состоящие из (CH3)3SiO1/2- и SiO4/2-звеньев, чисто органических смол, таких как гомо- либо сополимеры акрилнитрила, стирола, винилхлорида или пропилена, причем подобные чисто органические смолы, прежде всего сополимеры стирола и н-бутилакрилата, могут быть образованы уже в присутствии полидиорганосилоксана, имеющего в концевых звеньях соответственно по одной Si-связанной гидроксильной группе, путем полимеризации названных мономеров с помощью свободных радикалов, далее ингибиторов коррозии, полигликолей, которые могут быть этерифицированы с образованием сложных и/или простых эфиров, антиоксидантов, стабилизаторов против теплового старения, растворителей, агентов для воздействия на электрические свойства, таких как обладающая электропроводностью сажа, придающих огнестойкость агентов, светостабилизаторов и средств, способствующих увеличению продолжительности образования пленки, таких как силаны с SiC-связанными меркаптоалкильными группами, а также структурообразующих агентов, как например азодикарбонамид. Кроме того, могут добавляться усилители адгезии, предпочтительно аминоалкилфункциональные силаны, такие как γ-аминопропилтриэтоксисилан.

Предпочтительно применять и катализаторы конденсации. Согласно изобретению ВКТ-1-алкоксикомпозиции могут содержать катализаторы конденсации в любых концентрациях, причем эти катализаторы можно вводить и в уже готовые, способные к хранению в условиях, исключающих доступ воды, и предварительно полученные сшиваемые при доступе воды при комнатной температуре до эластомеров композиции. Примерами таких катализаторов конденсации являются органические соединения олова, цинка, циркония, титана и алюминия. К предпочтительным среди этих катализаторов конденсации относятся бутилтитанаты и органические соединения олова, такие как диацетат ди-н-бутилолова, дилаурат ди-н-бутилолова и продукты взаимодействия силана, имеющего соответственно на каждую молекулу по меньшей мере два связанных через кислород с кремнием, необязательно замещенных алкоксигруппой, одновалентных углеводородных радикала в качестве гидролизуемых групп, либо его олигомера с диацилатом диорганоолова, причем в этих продуктах взаимодействия все валентности атомов олова насыщены атомами кислорода группировки  соответственно SnC-связанными, одновалентными органическими остатками.

соответственно SnC-связанными, одновалентными органическими остатками.

Предпочтительно ВКТ-1-алкоксикомпозиции содержат, как указывалось выше, наполнители. Примерами таковых являются неактивные (неармирующие) наполнители, т.е. наполнители с БЭТ-поверхностью (удельная поверхность, определяемая по адсорбции азота) вплоть до 50 м2/г, такие как кварц, диатомовая земля, силикат кальция, силикат циркония, цеолиты, металлоксидные порошки, такие как оксиды алюминия, титана, железа или цинка, соответственно их смешанные оксиды, сульфат бария, карбонат кальция, гипс, нитрид кремния, карбид кремния, нитрид бора, стеклянные порошки, полимерные порошки, как например полиалкрилнитрильный порошок; активные (армирующие) наполнители, т.е. наполнители с БЭТ-поверхностью свыше 50 м2/г, такие как получаемая пирогенным путем кремниевая кислота, осажденная кремниевая кислота, сажа, такая как печная и ацетиленовая сажа, и смешанные оксиды кремния и алюминия с большой БЭТ-поверхностью; волокнистые наполнители, такие как асбест, а также полимерное волокно.

Указанные наполнители могут быть гидрофобированы, например путем обработки органосиланами, соответственно органосилоксанами или стеариновой кислотой либо путем этерификации гидроксильных групп с образованием алкоксигрупп. Возможно применение как одного типа наполнителя, так и смеси по меньшей мере двух наполнителей.

При индивидуальном применении в качестве наполнителя активной (армирующей) кремниевой кислоты можно получать прозрачные, т.е. светопропускающие ВКТ-1-алкоксикомпозиции.

Для сшивки ВКТ-1-алкоксикомпозиции достаточным является количество влаги, обычно содержащейся в воздухе. При необходимости сшивку можно осуществлять и при температурах, более высоких либо более низких, чем комнатная температура, например в интервале от -5 до +10oС или от 30 до 50oС.

ВКТ-1-алкоксикомпозиции пригодны тем самым для успешного применения в качестве герметиков для заделки швов, в том числе и вертикальных, и других подобных пустот, например, с шириной в свету 10-40 мм, каковые неизбежны, в частности, при сооружении зданий и строительстве наземных, водных и воздушных транспортных средств, или в качестве клеепромазочных средств либо замазок, например, при монтаже окон или изготовлении витрин, а также, например, для получения защитных покрытий, или же при изготовлении формованных изделий, обладающих каучукоподобной эластичностью, и для изоляции электрических или электронных устройств.

В представленных ниже примерах все данные, относящиеся к частям в процентном выражении, приведены, если не указано иное, в пересчете на массу. Далее все данные касательно вязкости определялись при температуре 25oС. Если не указано иное, экспериментальную проверку в нижеследующих примерах проводили при давлении окружающей атмосферы, т.е. при давлении порядка 1000 гПа, и при комнатной температуре, т. е. приблизительно 20oС, при которой вводили и смешивали реагенты без дополнительного нагревания или охлаждения.

Пример 1. В планетарной мешалке с устройством для вакуумирования при отсутствии доступа влаги смешивали 500 г полидиметилсилоксана, имевшего в концевых звеньях соответственно по одной гидроксильной группе и с вязкостью 80000 мПа•с при 23oС, с 350 г полидиметилсилоксана, имевшего триметилсилоксигруппы в концевых звеньях и с вязкостью 100 мм2/с при 23oС, и 10 г смеси алкоксилированных эфиров фосфорной кислоты формул

(ОН)1РО[(ОСН2СН2)3-4-O-(СН2)11-14-СН3]a и

(ОН)2РО[(ОСН2СН2)3-4-O-(СН2)11-14-СН3]1.

Непосредственно после этого добавляли 25 г метилтриметоксисилана и гомогенизировали под вакуумом в течение 5 мин. Затем, продолжая смешивание по обычной для ВКТ-1-композиций технологии, в следующей последовательности добавляли:

13,5 г γ-аминопропилтриэтоксисилана,

80 г пирогенной, гидрофильной кремниевой кислоты с удельной БЭТ-поверхностью 150 м2/г и

5,0 г продукта превращения, полученного в результате 6-часового нагревания смеси из 4 частей тетраэтилсиликата и 2,2 частей диацетата ди-н-бутилолова до 120oС при давлении окружающей атмосферы при перемешивании и одновременной отгонке образующегося этилового эфира уксусной кислоты.

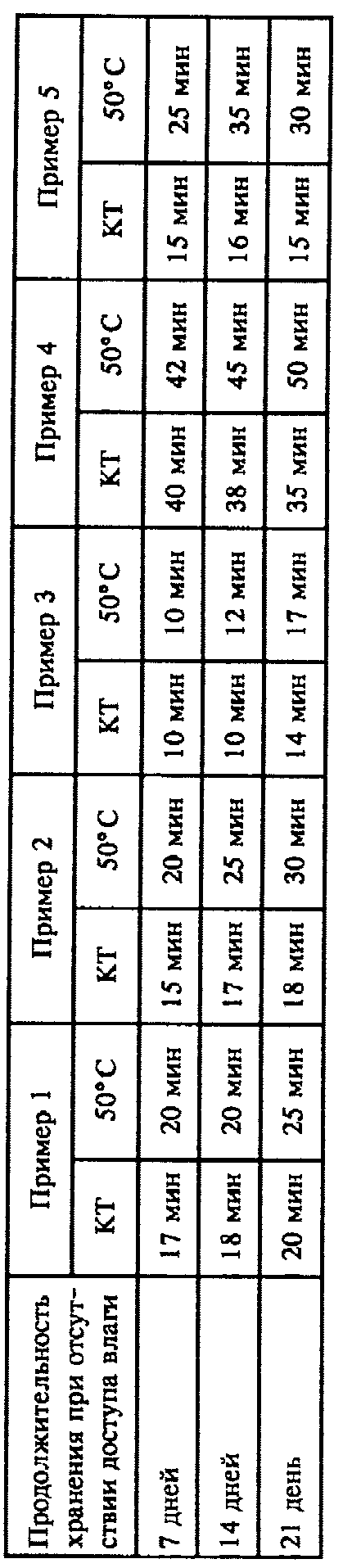

По завершении гомогенизации под вакуумом смесь помещали в небольшие герметичные сосуды. По истечении различных промежутков времени отбирали пробы и определяли продолжительность образования пленки (при 23oС и относительной влажности воздуха 50%) у полученных из указанных ингредиентов эластомеров. Результаты этого определения представлены в таблице (КТ означает "комнатная температура").

Наряду с этим выявляли механические свойства эластомеров. Было установлено, что твердость А по Шору равна 10; прочность на разрыв составляет 1,0 Н/мм2; относительное удлинение при разрыве составляет 560%; сопротивление разрастанию трещин составляет 2,7 Н/мм2; модуль растяжения при удлинении на 100% равен 0,2 Н/мм2.

Пример 2. Работали аналогично примеру 1. К 600 г α, ω-дигидроксиполидиметилсилоксана из примера 1 примешивали в указанной последовательности следующие ингредиенты:

280 г полидиметилсилоксана с -Si(СН3)3-концевыми группами,

10 г алкоксилированных эфиров фосфорной кислоты из примера 1,

25 г винилтриметоксисилана,

15 г γ-аминопропилтриэтоксисилана,

70 г пирогенной, гидрофильной кремниевой кислоты с БЭТ-поверхностью 150 м2/г и

5 г продукта взаимодействия тетраэтилсиликата и диацетата ди-н-бутилолова из примера 1.

Продолжительность образования пленки у полученных из этих ингредиентов эластомеров представлена в таблице.

Пример 3. Работали аналогично примеру 1. К 500 г α, ω-дигидроксиполидиметилсилоксана из примера 1 примешивали в указанной последовательности следующие ингредиенты:

380 г полидиметилсилоксана с -Si(СН3)3-концевыми группами,

10 г алкоксилированных эфиров фосфорной кислоты из примера 1,

25 г метилтриметоксисилана,

10 г 3-(2-аминоэтиламино)пропилтриметоксисилана,

70 г пирогенной, гидрофильной кремниевой кислоты с БЭТ-поверхностью 150 м2/г и

4 г продукта взаимодействия тетраэтилсиликата и диацетата ди-н-бутилолова из примера 1.

Продолжительность образования пленки у полученных из этих ингредиентов эластомеров представлена в таблице.

Пример 4. Работали аналогично примеру 1. При этом смешивали:

500 г α-, ω-дигидроксиполидиметилсилоксана из примера 1,

380 г полидиметилсилоксана с -Si(СН3)3-концевыми группами,

10 г алкоксилированных эфиров фосфорной кислоты из примера 1,

25 г метилтриметоксисилана,

8 г γ-аминопропилтриэтоксисилана,

70 г пирогенной, гидрофильной кремниевой кислоты с БЭТ-поверхностью 150 м2/г и

4 г продукта взаимодействия тетраэтилсиликата и диацетата ди-н-бутилолова из примера 1.

Продолжительность образования пленки у полученных из указанных ингредиентов эластомеров представлены в таблице.

Пример 5. Работали аналогично примеру 1. При этом смешивали:

500 г α-, ω-дигидроксиполидиметилсилоксана из примера 1,

380 г полидиметилсилоксана с -Si(СН3)3-концевыми группами,

10 г алкоксилированных эфиров фосфорной кислоты из примера 1,

25 г винилтриметоксисилана,

25 г аминофункционального силоксана: продукт равновесной реакции между аминопропилтриэтоксисиланом и конденсатом/гидролизатом из метилтриэтоксисилана с аминным числом 2,2,

70 г пирогенной, гидрофильной кремниевой кислоты с БЭТ-поверхностью 150 м2/г и

5 г продукта взаимодействия тетраэтилсиликата и диацетата ди-н-бутилолова из примера 1.

Продолжительность образования пленки у полученных из указанных ингредиентов эластомеров представлена в таблице.

Пример 6. В планетарной мешалке с устройством для вакуумирования при отсутствии доступа влаги смешивали до достижения гомогенности 600 г полидиметилсилоксана, имевшего в концевых звеньях соответственно по одной гидроксильной группе и с вязкостью 80000 мПа•с при 23oС, 300 г полидиметилсилоксана, имевшего триметилсилоксигруппы в качестве концевых звеньев и с вязкостью 100 мм2/с при 23oС, и 10 г алкоксилированного эфира фосфорной кислоты из примера 1. Непосредственно после этого добавляли 35 г метилтриметоксисилана и продолжали гомогенизировать еще в течение 5 минут. Затем к этой предварительно приготовленной смеси, продолжая смешение по обычной для ВКТ-1-композиций технологии, последовательно добавляли следующие ингредиенты:

15 г γ-аминопропилтриэтоксисилана,

70 г пирогенной, гидрофильной кремниевой кислоты с удельной БЭТ-поверхностью 150 м2/г и

5 г продукта взаимодействия тетраэтилсиликата и диацетата ди-н-бутилолова из примера 1.

По завершении гомогенизации при пониженном давлении смесь помещали в небольшие герметичные сосуды. После однодневного хранения при комнатной температуре определяли продолжительность образования пленки, составлявшую, как было установлено, 10 минут (при 23oС и относительной влажности воздуха 50%). После дополнительного хранения в течение 7 дней при 50oС продолжительность образования пленки составляла 15 минут.

Пример 7. Работали аналоигчно примеру 6, однако в предварительно приготовленную смесь того же самого состава другие ингредиенты добавляли в иной последовательности, а именно:

70 г пирогенной, гидрофильной кремниевой кислоты с удельной БЭТ-поверхностью 150 м2/г,

15 г γ-аминопропилтриэтоксисилана и

5 г продукта взаимодействия тетраэтилсиликата и диацетата ди-н-бутилолова из примера 1.

По завершении гомогенизации при пониженном давлении смесь помещали в небольшие герметичные сосуды. После однодневного хранения при комнатной температуре определяли продолжительность образования пленки, составлявшую, как было установлено, 12 минут (при 23oС и относительной влажности воздуха 50%). После дополнительного хранения в течение 7 дней при 50oС продолжительность образования пленки составляла 15 минут.

Пример 8. Работали аналогично примеру 6. В предварительно приготовленную смесь того же самого состава другие ингредиенты добавляли следующим образом:

70 г пирогенной, гидрофильной кремниевой кислоты с удельной БЭТ-поверхностью 150 м2/г и

5 г продукта взаимодействия тетраэтилсиликата и диацетата ди-н-бутилолова из примера 1.

По завершении гомогенизации при пониженном давлении смесь помещали на хранение в течение 3 ч в условиях, исключающих доступ влаги, и затем примешивали 15 г γ-аминопропилтриэтоксисилана. После повторно проведенной при пониженном давлении гомогенизации смесь помещали в небольшие герметичные сосуды. После однодневного хранения при комнатной температуре определяли продолжительность образования пленки, которая составляла 12 минут (при 23oС и относительной влажности воздуха 50%). После дополнительного хранения в течение 7 дней при 50oС продолжительность образования пленки составляла 15 минут.

Как очевидно из примеров 6-8, последовательность введения усилителя адгезии, каковым является γ-аминопропилтриэтоксисилан, не оказывает по существу сколько-нибудь заметного влияния на продолжительность образования пленки. Тем самым отпадает необходимость в немедленной нейтрализации алкоксилированного эфира фосфорной кислоты основным усилителем адгезии.

Пример 9. В планетарной мешалке с устройством для вакуумирования, исключая доступ влаги, смешивали до достижения гомогенности 550 г полидиметилсилоксана с концевыми гидроксильными группами и с вязкостью 80000 мПа•с при 23oС, 325 г полидиметилсилоксана с концевыми триметилсилоксигруппами, 50 г метилтриметоксисилана и 10 г алкоксилированного эфира фосфорной кислоты из примера 1. По истечении приблизительно 10 мин добавляли следующие ингредиенты, вводя их в общую смесь при гомогенном перемешивании с последней:

15 г γ-аминопропилтриэтоксисилана,

73 г пирогенной, гидрофильной кремниевой кислоты с БЭТ-поверхностью 150 м2/г,

5 г продукта взаимодействия тетраэтилсиликата и диацетата ди-н-бутилолова из примера 1 и

200 г измельченного, обработанного стеариновой кислотой мела.

После однодневного хранения при комнатной температуре определяли продолжительность образования пленки, которая составляла 15 минут. После дополнительного хранения в течение 7 дней при 50oС продолжительность образования пленки составляла 20 минут.

Пример 10. Работали аналогично примеру 9, с тем, однако, отличием, что вместо измельченного, обработанного стеариновой кислотой мела использовали такое же количество измельченного, но необработанного мела.

После однодневного хранения при комнатной температуре определяли продолжительность образования пленки, которая составляла 20 минут. После дополнительного хранения в течение 7 дней при 50oС продолжительность образования пленки составляла 25 минут.

Пример 11. Работали аналогично примеру 9, с тем, однако, отличием, что вместо 73 г пирогенной, гидрофильной кремниевой кислоты с БЭТ-поверхностью 150 м2/г вводили только 50 г этой кислоты, а вместо 200 г измельченного, обработанного стеариновой кислотой мела использовали такое же количество осажденного, обработанного стеариновой кислотой мела с удельной поверхностью 19 м2/г.

После однодневного хранения при комнатной температуре определяли продолжительность образования пленки, которая составляла 15 минут. После дополнительного хранения в течение 7 дней при 50oС продолжительность образования пленки составляла 25 минут.

Пример 12. Работали аналогично примеру 1, смешивая в указанной последовательности следующие ингредиенты:

95,3 г α, ω-дигидроксиполидиметилсилоксана из примера 1,

1,2 г алкоксилированных эфиров фосфорной кислоты из примера 1 и

3,5 г метилтриметоксисилана.

Измерения вязкости смеси дали следующие результаты:

по истечении 1 ч 60000 мПа•с,

по истечении 2 ч 62400 мПа•с,

по истечении 3 ч 60800 мПа•с.

Пример 13 (сравнтельный). Работали аналогично примеру 1, смешивая в указанной последовательности следующие ингредиенты:

95,3 г α, ω-дигидроксиполидиметилсилоксана из примера 1,

1,2 г ди-2-этилгексилфосфата (согласно заявке ЕР-А 763557) и

3,5 г метилтриметоксисилана.

Измерения вязкости смеси дали следующие результаты:

по истечении 1 ч 32000 мПа•с,

по истечении 2 ч 12000 мПа•с,

по истечении 3 ч 2000 мПа•с.

Ди-2-этилгексилфосфат деполимеризует полиорганосилоксан с концевыми алкоксигруппами.

Описывается способ получения полиорганосилоксана с концевыми алкоксигруппами, заключающийся в том, что полиорганосилоксан с концевыми ОН-группами подвергают взаимодействию с алкоксисиланом и/или с его частичными гидролизатами в присутствии кислого эфира фосфорной кислоты и ВКТ-1-композиции, в состав которых входит получаемый полиорганосилоксан с концевыми алкоксигруппами. Техническим результатом является упрощение способа получения полиорганосилоксана с концевыми алкоксигруппами, отсутствие побочных реакций и необходимости последующей дезактивации кислых эфиров фосфорной кислоты. 2 с. и 1 з.п. ф-лы, 1 табл.

R

где R5 и R6 - одновалентные необязательно замещенные фтором, хлором, бромом, С1-С4алкоксиалкильными или цианогруппами С1-С13углеводородные радикалы;

μ = 0 или 1,

и/или с его частичными гидролизатами в присутствии (В) кислого эфира фосфорной кислоты общей формулы I

(НО)аОР(-О-[(CR2 1)b-O] c[(CR2 2)d] e-L-M)(3-a), (I)

в которой а = 1 или 2;

R1 и R2 - водород, метильная или гидроксильная группа;

b и d = 2 или 3;

с = 2-15, целые числа;

е = 1;

L - остаток из группы -О-, -СОО-, -ООС-, -СОNR3-, -NR4СО- и -СО-;

R3 и R4 - водород или С1-С10алкильная группа;

М - одновалентный необязательно замещенный гидроксильными группами, фтором, хлором, бромом, С1-С10алкоксиалкильными или цианогруппами С1-С20углеводородный радикал, при условии, что R1 и R2 у каждого атома углерода могут только один раз представлять собой гидроксильную группу.

OH-[R2SiO] m-H, (II)

где R - одновалентные необязательно замещенные фтором, хлором, бромом, С1-С4алкоксиалкильными или цианогруппами С1-С8углеводородные радикалы;

m - такие числа, которые соответствуют вязкости полиорганосилоксана (А) с концевыми ОН-группами от 0,05 до 1000 Па•с.

| Кондуктор для сборки строительных конструкций | 1978 |

|

SU763557A1 |

| DE 19507416 С, 19.09.1996 | |||

| УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ И ПЕЧАТНАЯ ПРОДУКЦИЯ | 2007 |

|

RU2372203C1 |

| КРЕМНИЙОРГАНИЧЕСКИЕ КОМПОЗИЦИИ | 1965 |

|

SU215845A1 |

Авторы

Даты

2002-09-27—Публикация

1998-09-10—Подача