Настоящее изобретение относится к эластичным, соответственно гибким модифицированным пластмассами строительным компаундам, а также к применению сополимеров винилового эфира с этиленом, стабилизированных защитным коллоидом, для придания свойств эластичности, соответственно гибкости строительным компаундам.

Для определенных целей применения в строительной промышленности, например, в уплотнительных пастах или в строительных клеях, требуются высокоэластичные бетонные или растворные смеси. Так, например в уплотнительных пастах обычно применяют растворные смеси, которые модифицированы акрилатными дисперсиями, стабилизированными эмульгатором. В публикации WO 92/07804 (AU-A 9186679) описаны вяжущие для придания свойств эластичности, соответственно гибкости строительным материалам, которые содержат смеси из полиэфирной смолы и эмульсии стирол-акрилатного сополимера. Из EP-A 558980 (US 5348993) известны стабилизированные эмульгатором дисперсии на основе сополимера стирола с акрилатом и винилового эфира с акрилатом в качестве добавок к строительным материалам. Эластичность этих добавок обеспечивается пластмассовым компонентом, а также за счет применения эмульгаторов для стабилизации эмульсии. Обзор современного уровня техники касательно придания эластичности, соответственно гибкости строительным компаундам можно найти у Volkwein A., Petri R. , Springenschmid R. в "Protecting concrete by flexible waterproofing slurries", Betonwerk-Fertigteil-Tech. (1988), 54(8) 30-36, 54(9) 72-78.

Недостаток применяемых в настоящее время стирол-акрилатных дисперсий, стабилизированных эмульгатором, состоит в том, что эти дисперсии могут применяться только в двухкомпонентных системах (где компонентом 1 служит сухой раствор, а компонентом 2 - дисперсия), а при применении же повторно диспергируемых дисперсионных порошков (в однокомпонентных системах) с современными системами (сополомеры винилацетата с этиленом) не достигается достаточная эластичность, соответственно гибкость. Однако дисперсионные порошки обладают существенным преимуществом перед дисперсиями, состоящим в том, что они позволяют изготавливать смеси сухого раствора, которые на строительной площадке требуется только замешать с водой. Благодаря этому достигается несколько преимуществ, как, например, повышенная надежность составления рецептуры, удобство работы и простота утилизации тары. На основе стабилизированных эмульгатором дисперсий сополомера винилового эфира до настоящего времени не удавалось получить системы, которые в отношении эластичности, соответственно гибкости могли бы составить конкуренцию дисперсиям на основе сополимеров стирола с акрилатом.

Из заявки DE-A 4206429 (US 5348993) известны вяжущие для улучшения свойств эластичности, соответственно гибкости строительных материалов на основе эмульсионных полимеров винилпропионата с VeoVa9®(VeoVa10®), которые получают в присутствии комбинированного эмульгатора, состоящего из этиленоксид-пропиленоксид-полиэфира, этоксилированного алкилфенола и этоксилированного полисахарида. Их недостаток состоит в том, что, например, при применении в уплотнительных пастах, не достигается достаточная растяжимость.

Из заявки EP-A 527322 известны добавки для цементных смесей, состоящие из сополимеров этилена с винилацетатом и винилпивалатом, полученных эмульсионной полимеризацией в присутствии эмульгатора и защитного коллоида. Отмечается их повышенная щелочестойкость в сравнении с сополимерами винилацетата с этиленом. Недостаток же их состоит в том, что они обладают растяжимостью, недостаточной для придания свойств эластичности, соответственно гибкости строительным материалам.

Из заявки EP-A 518406 известно получение сополимеров этилена, винилацетата и виниловых эфиров α-разветвленных третичных карбоновых кислот с 5 или 9 C-атомами, причем с целью увеличения доли этиленовых звеньев сополимеризацию проводят с винилпивалатом (VeoVa5®) вместо VeoVa9®. заявке EP-A 295727 описываются этилен-винилацетатные сополимеры с виниловыми эфирами α-разветвленных третичных карбоновых кислот с 9 C-атомами (VeoVa9®) или 10 C-атомами (VeoVa10®), причем для лакокрасочных материалов с пониженной клейкостью рекомендуются сополимеры с VeoVa9® вместо VeoVa10®. Придание эластичности, соответственно гибкости строительным материалам ни в EP-A 518406, ни в EP-A 295727 не рассматривается.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача предложить сополимеры на основе сополимеров винилового эфира, которые как в виде водных дисперсий, так и предпочтительно в виде получаемых из них повторно диспергируемых дисперсионных порошков были бы пригодны для получения высокоэластичных строительных компаундов, прежде всего уплотнительных паст. Набор предъявляемых при этом требований состоит в том, чтобы в отношении прочности и эластичности, соответственно гибкости соответствующие дисперсии сополимеров по меньшей мере не уступали бы обычно применяемым стирол-акрилатным дисперсиям, а соответствующие дисперсионные порошки обладали бы существенно более высокой эффективностью в отношении придания свойств эластичности, соответственно гибкости в сравнении с обычными винилацетат-этиленовыми дисперсионными порошками.

Согласно изобретению неожиданно было установлено, что добавка стабилизированных защитным коллоидом сополимеров винилацетата, этилена и виниловых эфиров неразветвленных или разветвленных карбоновых кислот с 5-18 C-атомами, полученных эмульсионной полимеризацией при стабилизации защитным коллоидом, позволяет получить обладающие высокой эластичностью, соответственно гибкостью строительные компаунды, которые при высокой прочности характеризуются существенно более высокой растяжимостью в сравнении со строительными компаундами, модифицированными порошками на винилацетат/этиленовой основе.

Объектом настоящего изобретения являются, следовательно, эластичные, соответственно гибкие модифицированные пластмассами строительные компаунды на основе минеральных вяжущих и одного или нескольких сополимеров винилового эфира с этиленом. Такие компаунды отличаются тем, что они содержат стабилизированные защитным коллоидом сополимеры винилового эфира с этиленом, получаемые радикальной эмульсионной полимеризацией в водной среде

а) 15-80 мас.% винилацетата,

б) 5-35 мас.% этилена,

в) 5-60 мас.% одного или нескольких виниловых эфиров неразветвленных или разветвленных карбоновых кислот с 5-18 C-атомами и

г) 0-10 мас.% других сополимеризуемых этиленовоненасыщенных мономеров.

Еще одним объектом изобретения является применение стабилизированных защитным коллоидом сополимеров винилового эфира с этиленом, получаемых радикальной эмульсионной полимеризацией в водной среде

а) 15-80 мас.% винилацетата,

б) 5-35 мас.% этилена,

в) 5-60 мас.% одного или нескольких виниловых эфиров неразветвленных или разветвленных карбоновых кислот с 5-18 C-атомами и

г) 0-10 мас.% других сополимеризуемых этиленовоненасыщенных мономеров,

при получении эластичных, соответственно гибких строительных компаундов на основе минеральных вяжущих.

Данные в мас.% указаны при этом в каждом случае в пересчете на всю массу сополимера.

Предпочтительными сомономерами в) являются виниллаурат, винилстеарат, винил-2-этилгексаноат, а также виниловые эфиры α-разветвленных третичных карбоновых кислот с 5-11 C-атомами, такие как VeoVa5®, VeoVa9®, VeoVa10® и VeoVa11® (виниловые эфиры кислоты "Версатик" фирмы Shell с 5, 9, 10, соответственно 11 C-атомами). Особенно предпочтительными являются виниловые эфиры α-разветвленных третичных карбоновых кислот с 9-11 C-атомами, например VeoVa9®, VeoVa10® и VeoVa11®.

Пригодными сомономерами г) являются, например, вспомогательные мономеры для стабилизации, такие, как α,β-моноэтиленовоненасыщенные моно- и дикарбоновые кислоты и их амиды или нитрилы, такие как акриловая кислота, метакриловая кислота, акриламид; этиленовоненасыщенные сульфоновые кислоты, соответственно их соли, предпочтительно винилсульфоновая кислота, 2-акриламидопропансульфонат; N-винилпирролидон.

Особенно предпочтительны сополимеры винилового эфира с этиленом, содержащие

а) 40-70 мас.% винилацетата,

б) 10-30 мас.% этилена,

в) 20-40 мас. % одного или нескольких виниловых эфиров α-разветвленных третичных карбоновых кислот с 5, 9, 10 или 11 C-атомами.

Названные сополимеры винилового эфира с этиленом, стабилизированные защитным коллоидом, получают радикальной эмульсионной полимеризацией в водной среде при стабилизации защитным коллоидом. В качестве полимеризационной среды предпочтительно применять воду, однако также можно использовать смеси воды с жидкостями, смешивающимися с водой. Полимеризацию можно проводить как периодический либо непрерывный процесс, с применением затравочных латексов или без них, с загрузкой всех или отдельных компонентов реакционной смеси в реактор или с частичной загрузкой и последующей дозагрузкой всех или отдельных компонентов реакционной смеси, или же дозированием без загрузки. Дозирование предпочтительно производят по мере расходования соответствующего (их) компонента (ов).

Полимеризацию проводят, как правило, в интервале температур от 20 до 95oC, предпочтительно от 25 до 65oC. Давление этилена при этом поддерживают в пределах от 10 до 85 бар. Инициирование осуществляют с помощью обычно применяемых для эмульсионной полимеризации водорастворимых источников радикалов, используемых предпочтительно в количестве от 0,01 до 5,0 мас.% в пересчете на общую массу мономеров. В качестве примеров можно назвать пероксид водорода, трет-бутилпероксид; алкилгидропероксиды, такие как трет-бутилгидропероксид; пероксодисульфат калия, натрия и аммония; азосоединения, такие как азобисизобутиронитрил или азобисциановалериановая кислота. Указанные радикальные инициаторы предпочтительно комбинировать известным образом с 0,01-1,0 мас.% восстановителей в пересчете на общую массу мономеров. Пригодными, например, являются формальдегидсульфоксилаты щелочных металлов, гидроксиметансульфиновая кислота, сульфит натрия и аскорбиновая кислота. При этом в процессе полимеризации при окислительно-восстановительном инициировании предпочтительно добавляют один или оба компонента окислительно-восстановительного катализатора. Дополнительно реакционную способность системы инициатора можно повысить добавлением ионов металлов, валентность которых может иметь несколько значений. Предпочтительно применяют ионы железа (II), например, в виде сульфата железа (II).

В качестве диспергаторов для стабилизации полимеризуемой смеси предпочтительно применять только лишь защитные коллоиды без добавки эмульгатора, при этом наиболее предпочтительно применять их в количествах от 1 до 20 мас. % в пересчете на общую массу мономеров. В качестве защитных коллоидов пригодны, например, целлюлозы, такие как гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза и карбоксиметилцеллюлоза; поливиниловые спирты, полиэтиленгликоль, поливинилпирролидоны, поли(мет)акриловая кислота. Предпочтительно далее применять частично омыленные поливиниловые спирты.

Особенно предпочтительны частично омыленные поливиниловые спирты со степенью гидролиза от 75 до 95 мол.% и вязкостью по Хепплеру (Hoppler) (4%-ного раствора в воде при 20oC) в пределах от 4 до 35 мПа•с. Заявленные составы не содержат эмульгатора.

По окончании полимеризации содержание твердого вещества в дисперсии доводят до значения 30-65 мас.%, предпочтительно 45-55 мас.%. Сополимеры винилового эфира с этиленом, стабилизированные защитным коллоидом, можно добавлять к строительным материалам в виде их водных дисперсий или предпочтительно в виде повторно диспергируемых в воде дисперсионных порошков.

Дисперсионные порошки предпочтительно получают путем распылительной сушки. При этом сушку осуществляют в обычных распылительно-сушильных установках, причем распыление можно производить с помощью сопел для распыления одно-, двух или многокомпонентных материалов либо с помощью вращающегося диска. Перед распылительной сушкой содержание твердого вещества в стабилизированной защитным коллоидом дисперсии сополимера винилового эфира с этиленом доводят до 20-60%. Содержание твердого вещества зависит от вида и количества других добавок, которые вводят при сушке. Например, к дисперсии в качестве способствующего распылению вещества могут быть добавлены также дополнительные количества вышеуказанного защитного коллоида, предпочтительно от 2 до 20 мас.% в пересчете на сополимер винилового эфира с этиленом. При распылении целесообразно добавлять антивспениватель, причем его оптимальное содержание составляет до 1,5 мас.% в пересчете на сополимер. Жидкие антивспениватели добавляют в дисперсию, как правило, перед сушкой, а твердые антивспениватели можно примешивать в состав сухого дисперсионного порошка.

Средний размер частиц дисперсионных порошков составляет в целом от 10 до 400 мкм. Порошки повторно диспергируют в воде, получая дисперсию с размером частиц от 0,1 до 5,0 мкм.

Для повышения стойкости при хранении путем улучшения стабильности против слипания, соответственно слеживания полученный порошок можно смешивать с препятствующим слипанию (слеживанию) средством, которое предпочтительно применять в количестве от 3 до 25 мас.% в пересчете на общую массу полимерных компонентов. Примерами таких препятствующих слипанию средств являются тонкоизмельченные силикаты алюминия, кизельгур, коллоидный силикагель, полученная пирогенным методом кремниевая кислота, осажденная кремниевая кислота, микрокремнезем, легкий шпат, каолин, тальк, цементы, диатомовая земля, карбонат магния и/или кальция или гидросиликат магния.

Другими компонентами состава дисперсионных порошков в предпочтительных вариантах выполнения являются, например, красители, наполнители, пеностабилизаторы, гидрофобизаторы. Эти компоненты можно добавлять как до, так и после распылительной сушки.

Стабилизированные защитным коллоидом сополимеры винилового эфира с этиленом можно применять в виде их водных дисперсий или предпочтительно в виде составов их дисперсионных порошков для модификации строительных компаундов на основе минеральных вяжущих, например цемента, гипса или известкового раствора. Применение в качестве дисперсионного порошка является предпочтительным в сравнении с применением в качестве водных дисперсий, поскольку тем самым в распоряжение потребителя поступают смеси сухих строительных растворов, которые требуется лишь замешать с водой на строительной площадке.

В качестве примеров минеральных вяжущих можно назвать цементы, такие как портландцемент, глиноземистый цемент, пуццолановый (трассовый) цемент, шлакопортландцемент, магнезиальный цемент, фосфатный цемент, гипс, такой как сульфат кальция-полугидрат в виде строительного гипса, штукатурный или формовочный гипс, и/или известь, такая как гашеная известь (гидроокись кальция). Наряду с минеральными вяжущими и водой строительные компаунды содержат песок, например, кварцевый песок или кварцевую муку, гравий, мел, доломит, легкий шпат, в каждом случае в таком количестве и такой крупности, которые являются обычными для соответствующей цели применения. Другими примерами добавок являются волокна, такие как акрилатное, полиэтиленовое или целлюлозное волокна.

Другими добавками, обычными для состава строительных компаундов, являются загустители, например органические загустители, такие как эфиры целлюлозы, и неорганические загустители, такие как бентонит, пигменты, смачивающие вещества, диспергаторы, консерванты, антивспениватели, пленкообразователи, средства против замерзания.

Предпочтительной областью применения стабилизированных защитным коллоидом сополимеров винилового эфира с этиленом является получение высокоэластичных уплотнительных паст, строительных клеев, растворов для расшивки швов, растворов для ремонта или штукатурки для заделки трещин. Наиболее предпочтительно применять их при приготовлении высокоэластичных цементных уплотнительных паст. Типичный для уплотнительной пасты сухой состав, например, содержит:

10-50 мас. частей цемента,

10-50 мас. частей кварцевого песка,

1,0-10 мас. частей волокон,

0,1-1,0 мас. частей разжижителя цемента,

0,1-1,0 мас. частей антивспенивателя.

Для придания свойств эластичности, соответственно гибкости строительным компаундам стабилизированные защитным коллоидом сополимеры винилового эфира с этиленом применяют предпочтительно в количестве от 10 до 50 мас.% сополимера в пересчете на общую массу сухого состава. Готовый к применению состав строительного компаунда получают путем замешивания с водой, причем количество воды предпочтительно выбирают таким, чтобы на 100 мас. частей сухого состава приходились от 25 до 60 мас. частей воды.

При применении водных дисперсий сополимеров винилового эфира с этиленом, стабилизированных защитным коллоидом, эти дисперсии можно примешивать к растворным смесям с помощью обычных в строительной промышленности смесителей принудительного действия. При этом дисперсию предпочтительно разбавляют требуемым количеством воды для затворения и добавляют к смеси из цемента с инертными добавками, а также необязательно с другими добавками. При применении дисперсионного порошка последний смешивают с компонентами сухого состава и эту смесь замешивают с рассчитанным количеством воды для затворения.

Применение согласно изобретению сополимеров винилового эфира с этиленом, стабилизированных защитным коллоидом, позволяет впервые получить средства для придания эластичности строительным компаундам на основе сополимеров винилацетата с этиленом, которые в виде их водных дисперсий по меньшей мере не уступают занимающим прочное положение на рынке стирол-акрилатным дисперсиям, но в виде дисперсионных порошков существенно превосходят стабилизированные защитным коллоидом стирол-акрилатные и винилацетат-этиленовые порошки в отношении растяжимости. Используемые в настоящее время винилацетат-этиленовые полимеры имеют недостаточную растяжимость и эластичность, соответственно гибкость для этой цели применения, что является причиной, по которой в данной области в настоящее время применяют лишь стирол-акрилатные дисперсии (см. Volkwein A. и др.).

Примеры

Применяемые согласно изобретению дисперсии и дисперсионные порошки

Дисперсия 1

Водная дисперсия с содержанием твердого вещества сополимера винилацетата с этиленом и VeoVa10 51,5 мас.% (56 мас.% винилацетата, 20 мас.% этилена и 24 мac. % VeoVa10®, Tc -13oC), стабилизированная с помощью 3 мас.% поливинилового спирта со степенью гидролиза 88% и вязкостью по Хепплеру 4 мПа•с (4%-ный раствор в воде при 20oC).

Дисперсия 2

Водная дисперсия с содержанием твердого вещества сополимера винилацетата с этиленом и VeoVa10 48 мас.% (46 мас.% винилацетата, 23 мас.% этилена и 31 мас. % VeoVa10®, Tc -15oC), стабилизированная с помощью 3 мас.% поливинилового спирта со степенью гидролиза 88% и вязкостью по Хепплеру 4 мПа•с (4%-ный раствор в воде при 20oC).

Дисперсионные порошки 1 и 2

Для получения дисперсионных порошков к вышеуказанным дисперсиям 1 и 2 добавляли в пересчете на полимер по 10 мас.% поливинилового спирта со степенью гидролиза 88% и вязкостью по Хепплеру 8 мПа•с и 0,3 мас.% антивспенивателя, также в пересчете на полимер. Смесь распыляли с помощью сопла для распыления двухкомпонентных материалов. Полученный порошок смешивали с 10 мас.% коммерчески доступного препятствующего слипанию средства.

Сравнительные дисперсии и сравнительные дисперсионные порошки из уровня техники

Дисперсия A

Водная стабилизированная эмульгатором дисперсия с содержанием твердого вещества сополимера стирола с акрилатом приблизительно 55 мас.% и с Tc -7oC.

Дисперсия Б

Водная стабилизированная эмульгатором дисперсия с содержанием твердого вещества сополимера стирола с акрилатом приблизительно 50 мас.% и с Tc -7oC.

Дисперсия В

Водная стабилизированная эмульгатором дисперсия с содержанием твердого вещества сополимера стирола с акрилатом приблизительно 53 мас.% и с Tc -40oC.

Дисперсионные порошки А-Г

Для получения дисперсионных порошков А-Г к соответствующим водным дисперсиям добавляли в пересчете на полимер по 10 мас.% поливинилового спирта со степенью гидролиза 88% и вязкостью по Хепплеру 8 мПа•с и 0,3 мас.% антивспенивателя, также в пересчете на полимер. Смесь распыляли с помощью сопла для распыления двухкомпонентных материалов и полученный порошок смешивали с 10 мас.% коммерчески доступного препятствующего слипанию средства.

Дисперсионный порошок А

Дисперсионный порошок на основе стабилизированного поливиниловым спиртом сополимера стирола с акрилатом с Tc -7oC.

Дисперсионный порошок Б

Дисперсионный порошок на основе стабилизированного поливиниловым спиртом сополимера стирола с акрилатом с Tc -18oC.

Дисперсионный порошок В

Дисперсионный порошок на основе стабилизированного поливиниловым спиртом сополимера стирола с акрилатом с Tc -40oC.

Дисперсионный порошок Г

Дисперсионный порошок на основе стабилизированного поливиниловым спиртом сополимера винилацетата с этиленом с Tc -7oC.

Испытание эксплуатационных свойств

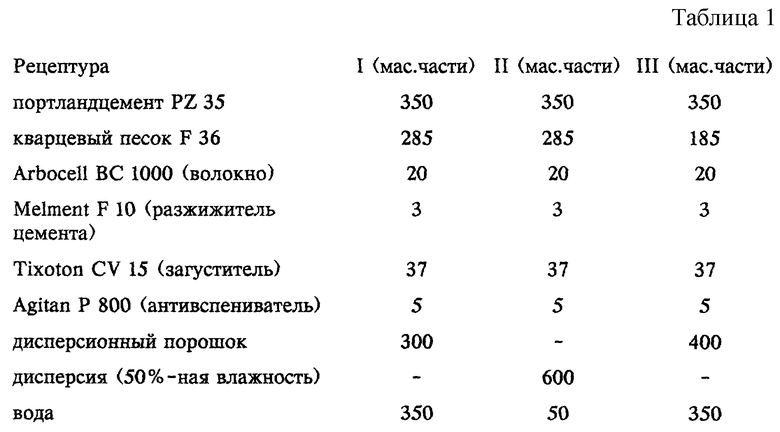

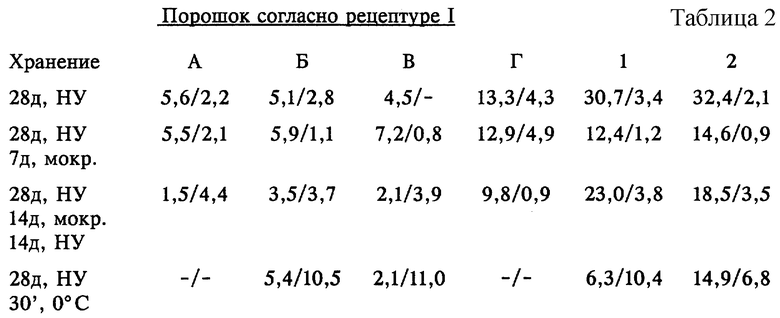

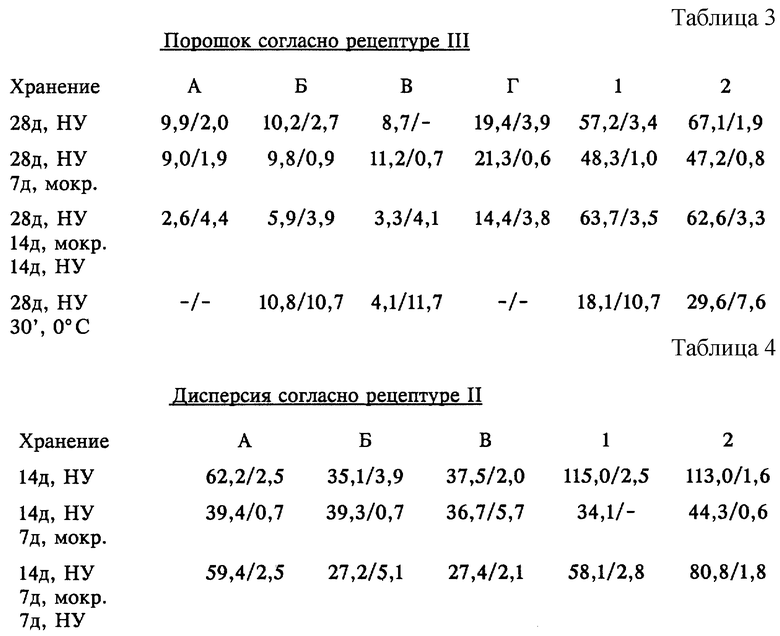

Дисперсионные порошки испытывали в составах уплотнительных паст следующих рецептур I и III. Дисперсии испытывали в составах уплотнительных паст рецептуры II (см. табл. 1).

Компоненты рецептуры смешивали в течение 3 минут в сухом виде в растворосмесителе. После этого добавляли воду, а в случае рецептуры II - дисперсию и воду, и перемешивали еще в течение 2 минут. Затем по истечении 10 минут "созревания" (доведения до требуемой кондиции) раствор перемешивали в течение 30 секунд, после чего с помощью кельмы наносили на тефлоновый шаблон в виде слоя уплотнительной пасты толщиной 2 мм, после сушки снимали с шаблона и затем хранили в соответствии с данными таблиц 2, 3 и 4. После хранения из уплотнительной пасты вырубали гантелевидные полоски, которые подвергали испытанию на растяжение в соответствии со стандартом DIN 53504 на разрывной машине Instron при скорости растяжения 10 мм/мин и определяли прочность на разрыв и удлинение при разрыве. Средние значения по отдельным сериям измерений представлены в таблицах 2-4.

Условные обозначения в таблицах:

д - время хранения в днях,

' - время хранения в минутах,

НУ - хранение в нормальных условиях при 23oC и 50 %-ной относительной влажности воздуха,

мокр. - хранение в мокром состоянии в воде при 23oC,

0oC - хранение при 0oC и 50%-ной относительной влажности воздуха.

Измеренные значения указаны в таблицах следующим образом: удлинение при разрыве [%]/прочность на разрыв [Н/мм2]

Уплотнительные пасты, модифицированные порошками 1 и 2 (сополимеры винилацетата с этиленом и VeoVa10, стабилизированные поливиниловым спиртом), характеризуются существенно более высокими показателями удлинения при разрыве при той же прочности на разрыв в сравнении со стабилизированными поливиниловым спиртом стирол-акрилатными порошками (порошки А, Б, В) или стабилизированными поливиниловым спиртом винилацетат-этиленовыми порошками (порошок Г).

Полученный результат аналогичен результату из таблицы 2. Уплотнительные пасты, модифицированные порошками 1 и 2 (сополимеры винилацетата с этиленом и VeoVa10, стабилизированные поливиниловым спиртом), характеризуются существенно более высокими показателями удлинения при разрыве при той же прочности на разрыв в сравнении со стабилизированными поливиниловым спиртом стирол-акрилатными порошками (порошки А, Б, В) или стабилизированными поливиниловым спиртом винилацетат-этиленовыми порошками (порошок Г).

Применение согласно изобретению сополимеров винилового эфира с этиленом, стабилизированных защитным коллоидом, в виде их водных дисперсий (дисперсии 1 и 2) позволяет достичь таких свойств эластичности строительных компаундов, которые в отношении растяжимости по меньшей мере не уступают растяжимости, достигаемой при применении обычных стирол-акрилатных дисперсий, стабилизированных эмульгатором (дисперсия А), соответственно существенно превосходят их (дисперсии Б, В).

Описываются обладающие эластичностью и гибкостью модифицированные пластмассами составы для строительных работ на основе минеральных вяжущих и одного или нескольких сополимеров винилового эфира с этиленом, они отличаются тем, что содержат стабилизированные защитным коллоидом сополимеры винилового эфира с этиленом, получаемые путем радикальной эмульсионной полимеризации в водной среде а) 15-80 мас.% винилацетата, б) 5-3,5 мас.% этилена, в) 5-60 мас. % одного или нескольких виниловых эфиров неразветвленных или разветвленных карбоновых кислот с 5-18 С -атомами и г) 0-10 мас.% других сополимеризуемых этиленовоненасыщенных мономеров, при условии, что они не содержат эмульгатора. Технический результат - создание обладающих высокой эластичностью строительных компаундов, которые при высокой прочности характеризуются существенно более высокой растяжимостью в сравнении с известными компаундами. 2 с. и 16 з.п.ф-лы, 4 табл.

| ТРАНСПОРТИРУЮЩАЯ ТРУБА | 0 |

|

SU295727A1 |

| Электропневматическое устройство автостопа локомотива | 1975 |

|

SU527322A1 |

| DE 1970925 A1, 10.09.1998 | |||

| СПОСОБ АДАПТАЦИИ РАСТЕНИЙ-РЕГЕНЕРАНТОВ ЗЕМЛЯНИКИ | 2015 |

|

RU2614261C1 |

| DE 1952380 A1, 06.02.1997 | |||

| Сополимеры этилена, получаемые при высоком давлении | |||

| - М.: НИИТЭХМ, 1986, с.1-30. | |||

Авторы

Даты

2001-05-10—Публикация

1997-05-22—Подача