Изобретение относится к смазочным материалам, в частности к смазкам для горячей обработки металлов давлением.

Известна смазка для горячей обработки металлов давлением, содержащая компоненты при следующем соотношении, мас.%: асбест 29-33; графит 10-16; лигносульфонат 8-16; вода - до 100 (Авторское свидетельство СССР 1567614 А1, С 10 М 173/02, 1988, публ. 30.05.90, бюл. 20).

Недостатком данной смазки является использование в качестве основного компонента - асбеста, являющегося канцерогенным веществом. Асбест не образует коллоидной структуры, в результате ухудшаются физико-химические и эксплуатационные свойства смазки, а именно происходит забивание матриц и пуансона пресс-формы штампа при горячей штамповке.

Известна смазка для горячей обработки металлов давлением, содержащая компоненты при следующем соотношении, мас. %: графит 15-25; хлорид натрия 0,01-0,10; карбонат натрия 0,01-1,0; гидроокись натрия 0,3-1,0; сульфанол 0,05-0,50; концентрат сульфит-дрожжевой бражки 2,5-6,0; вода - до 100 (Авторское свидетельство СССР 1077923 А, С 10 М 173/02, С 10 М 125/02, 1982, публ. 7.03.84, бюл. 9.).

Недостатком данного состава смазки является повышенное пенообразование, что нежелательно при разведении СОЖ и дальнейшем использовании эмульсии по назначению. Кроме того, насыщенная пеной СОЖ быстро окисляется.

Наиболее близкой по составу к заявляемой является смазка для горячей обработки металлов давлением (Авторское свидетельство СССР 1558961 А1, С 10 М 173/02, 1988, публ. 23.04.90, бюл. 15), содержащая компоненты при следующем соотношении, мас.%:

Графит - 10-25

Хлорид натрия - 0,01-0,10

Карбонат натрия - 2-6

Гидроокись натрия - 0,3-1,0

Сульфанол - 0,05-0,50

Лигносульфонат - 10-15

Тринатрийфосфат - 1,0-5,0

Вода - До 100

Недостатками данной смазки являются следующие:

1. Применение в качестве добавок веществ (хлорида натрия, карбоната натрия), не являющихся высокодисперсными и при штамповке забивающих ручьи матрицы пресс-формы.

2. Содержание в составе смазки таких компонентов, как сульфанол, карбонат натрия, тринатрийфосфат, создает повышенное пенообразование, которое приводит к нарушению подачи жидкости в зону штамповки.

3. По истечении 1 месяца эксплуатации СОЖ приходит в полную негодность в результате ее микробопоражения.

Задачей изобретения является улучшение характеристик смазки, в частности предотвращения забивания ручьев матриц пресс-формы; ликвидации пенообразования и микробопоражения СОЖ.

Задача достигается тем, что концентрат смазочно-охлаждающей жидкости содержит компоненты при следующем соотношении, мас.%:

Лигносульфонат - 42,0-65,0

Гидроокись натрия - 0,05-3,5

Полиэтилен гликоль - 2,5-7,0

Бакцид - 1,0-5,5

Вода - До 100

Полиэтиленгликоль при данном соотношении компонентов улучшает смазывающую способность СОЖ, повышает устойчивость к образованию осадков, препятствует загрязнению матриц пресс-форм.

Лигносульфонат технический представляет собой натриевые соли лигносульфонатовых кислот с примесью редуцирующих веществ и является отходом переработки древесины. Содержание лигносульфоната в смазке при предложенном соотношении компонентов повышает поверхностно-активные свойства смазки и улучшает ее стабильность. При температурах выше 200oС лигносульфонат разлагается с выделением газообразных продуктов (в основном СO2), которые образуют газовую прослойку, улучшают формообразование изделий и изолируют заготовку от штампа.

Увеличение содержания лигносульфоната в предлагаемом составе по сравнению с прототипом позволяет предохранить пленку на поверхности штампа от разрушения и тем самым обеспечить необходимые смазочные свойства за счет газовой подушки между заготовкой и штампом, образовавшейся при разложении лигносульфоната.

Для защиты СОЖ от микробиологического поражения предлагаемый состав смазки содержит антибактериальный препарат - бакцид, содержащий тример на основе этаноламина. Бакцид - это продукт взаимодействия моноэтаноламина и параформа, имеющий эмпирическую формулу C9H21N3O3.

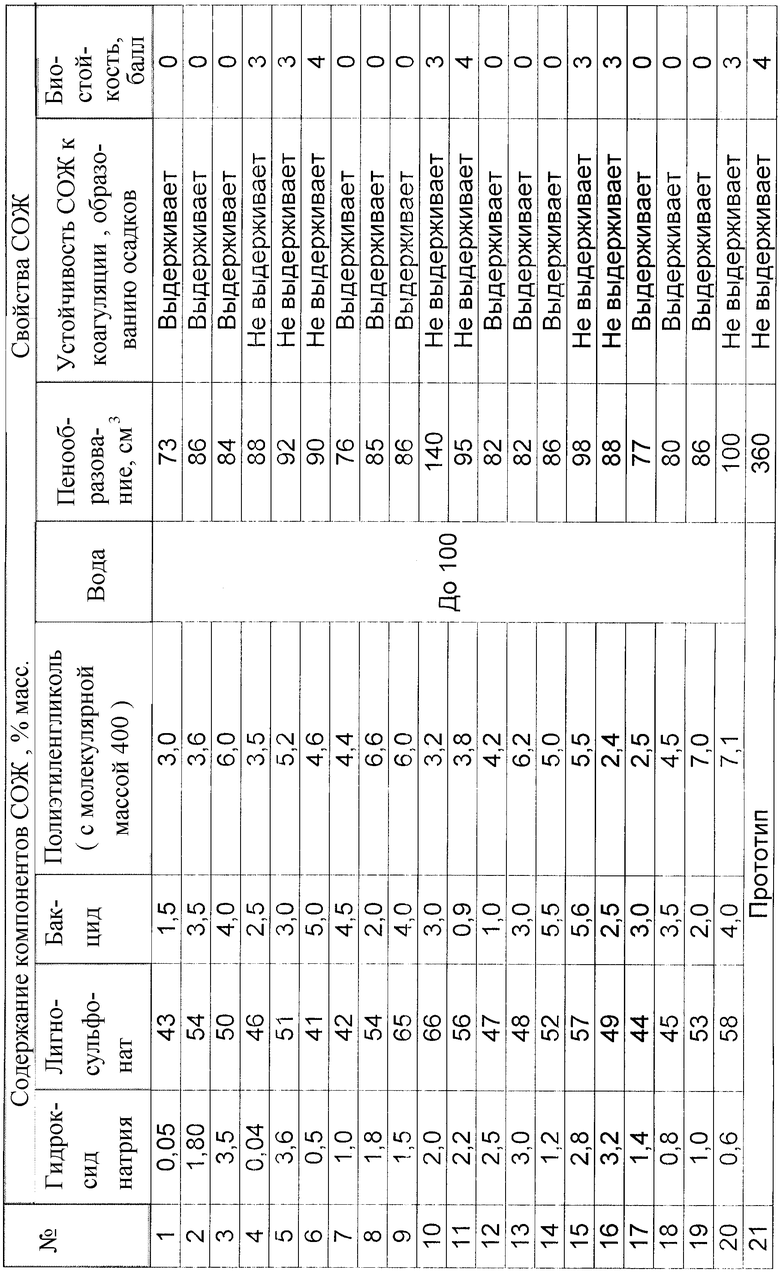

Представленные в таблице составы СОЖ были исследованы в виде 20%-ного водного раствора.

Пенообразование СОЖ оценивается по методу АСТМ D 892.

Устойчивость СОЖ к коагуляции, выпадению осадка определяется визуально по ГОСТ 6243.

Поражаемость СОЖ микроорганизмами контролируют в течение 60 суток визуально по изменению степени мутности, наличию или отсутствию пленки на границе СОЖ - питательная среда и изменению консистенции СОЖ. Оценку роста микроорганизмов проводят по пятибалльной системе: 0 - нет изменений (рост микроорганизмов отсутствует); 1 - легкое помутнение питательной среды (очень слабый рост микроорганизмов в основном бактерий); 2 - помутнение питательной среды, бактериальный осадок на дне пробирки (слабое поражение микроорганизмами); 3 - появление мути в слое СОЖ, рост грибов виден невооруженным глазом (рост микроорганизмов); 4 - нарушение консистенции и изменение цвета СОЖ (обильный рост микроорганизмов, преимущественно грибов).

Из таблицы можно сделать вывод, что предложенное соотношение компонентов обеспечивает уменьшение пенообразования, а также высокоэффективные показатели устойчивости СОЖ к коагуляции, биостойкости (примеры 1-3, 7-9, 12-14, 17-19), а изменение данного соотношения приводит к изменениям свойств СОЖ: пенообразования, устойчивости СОЖ к коагуляции, биостойкости (примеры 4-6, 10, 11, 15, 16, 20) до уровня прототипа (пример 21). Оптимальное соотношение компонентов обеспечивает решение поставленной задачи изобретения.

Проверку эксплуатационных свойств предлагаемой смазки проводят в производственных условиях на высокопроизводительном прессе АМР-70 фирмы "Хатербур" для штамповки корпуса наружного шарнира, оси ступицы и ступицы переднего колеса автомобиля.

Отмечены основные преимущества при использовании предложенного состава смазочно-охлаждающей жидкости:

1. СОЖ обеспечивает смачивание поверхности пресс-формы штампа, не забивает ручьи матрицы и пуансона.

2. Предложенный состав смазки не содержит корродирующих компонентов, не обладает аллергенным или раздражающим действием. Смазка является биологически разлагаемой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2001 |

|

RU2201956C2 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1994 |

|

RU2068874C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2156279C1 |

| Смазка для горячей обработки металлов давлением | 1988 |

|

SU1558961A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2001 |

|

RU2208046C2 |

| СМАЗКА ДЛЯ ЗАГОТОВОК ПРИ ГОРЯЧЕЙ ИЛИ ПОЛУГОРЯЧЕЙ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2002 |

|

RU2224011C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2003 |

|

RU2236439C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2003 |

|

RU2236438C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2004 |

|

RU2260619C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1996 |

|

RU2107091C1 |

Использование: в обработке металлов. Сущность: смазка содержит, мас.%: лигносульфонат - 42-65; гидроокись натрия - 0,05-3,5; полиэтиленгликоль - 2,5-7,0; бакцид - 1,0-5,5; вода - до 100. Технический результат - предотвращение забивания ручьев матриц и пуансона, уменьшение пенообразования, повышение биостойкости. 1 табл.

Смазка для горячей обработки металлов давлением, содержащая лигносульфонат, гидроокись натрия и воду, отличающаяся тем, что она дополнительно содержит полиэтиленгликоль и бакцид при следующем соотношении компонентов, мас. %:

Лигносульфонат - 42,0-65,0

Гидроокись натрия - 0,05-3,5

Полиэтиленгликоль - 2,5-7,0

Бакцид - 1,0-5,5

Вода - До 100

| Смазка для горячей обработки металлов давлением | 1988 |

|

SU1558961A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| US 4287073 А, 01.09.1981 | |||

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2039792C1 |

Авторы

Даты

2002-09-27—Публикация

2000-01-10—Подача