Изобретение относится к смазочным материалам, в частности к водно-графитовым составам, и может быть использовано в качестве смазки для заготовок при горячей или полугорячей обработке металлов, сталей и сплавов.

Известна смазка для заготовок при горячей и полугорячей обработке металлов давлением, содержащая графит, триполифосфат натрия, древесную массу, полученную в процессе бумажного производства при измельчении древесины в воде и воду (SU 503897, МПК4 С 10 М 173/02, 25.02.1976, формула). Данная смазка не обеспечивает условий полугорячей штамповки при нанесении на холодную поверхность заготовки с последующим ее нагревом до 660-700oС.

Наиболее близкой к заявленной смазке является смазка для заготовок при горячей или полугорячей обработке металлов давлением (в описании указано, что данная смазка используется при температуре до 1050oС, следовательно, она применяется и при горячей и при полугорячей обработке металлов давлением), содержащая следующие компоненты, мас.%: графит 25-35, хлорид натрия, карбонат натрия, гидроокись натрия, сульфанол, лигносульфонат, тринатрий фосфат и воду (SU) 1558961, МПК С 10 М 173/02, формула). Данная смазка имеет высокий коэффициент трения и низкую теплозащитность.

Технический результат изобретения заключается в обеспечении взрыво- и пожаробезопасности смазки, ее экологической чистоты, теплозащитности, хорошей адгезии к поверхности, на которую наносится смазка, хорошей смачиваемости и низкого коэффициента трения, определяющего смазывающие свойства смазки при горячей или полугорячей обработке металлов, сталей и сплавов.

Технический результат достигается тем, что предлагаемая смазка для заготовок при горячей или полугорячей обработке металлов давлением содержит графит, соли щелочного металла, лигносульфонат и воду, согласно изобретению в качестве солей щелочного металла смазка содержит карбонат, силикат и натриевую соль фосфорной кислоты и дополнительно содержит оксид металла, водорастворимый целлюлозный полимер, оксиэтилированный алкилфенол при следующем соотношении компонентов, мас. %: графит 12,5-25,0, оксид металла 7,5-12,0, натриевая соль фосфорной кислоты 3,0-7,0, силикат щелочного металла 2,0-5,0, карбонат щелочного металла 0,5-3,0, лигносульфонат 0,2-0,5, водорастворимый целлюлозный полимер 0,3-1,5, оксиэтилированный алкилфенол 0,5-2,0, вода - остальное.

В предпочтительном варианте изобретения в качестве графита смазка содержит коллоидный графит с размерами частиц менее 4 мкм.

В предпочтительном варианте изобретения в качестве силиката щелочного металла смазка содержит силикат натрия.

В предпочтительном варианте изобретения в качестве карбоната щелочного металла смазка содержит карбонат натрия.

В предпочтительном варианте изобретения в качестве лигносульфоната смазка содержит лигносульфонат технический.

Графит и оксид металла служат для образования твердого разделительного слоя. Оксид металла предохраняет графит от выгорания при длительном нагреве. В качестве оксидов металла могут быть использованы оксиды мягких металлов, например цинка, свинца, алюминия, меди и кадмия.

Графит используют коллоидный с размерами частиц менее 4 мкм для создания хороших смазывающих свойств и обеспечения ровного покрытия поверхности.

Введение силиката щелочного металла, например натрия, в количестве 2,0 5,0 мас.% в состав смазки улучшает адгезию. При содержании силиката щелочного металла в количестве менее 2% не дает адгезионного эффекта, а при содержании более 5,0 мас.% приводит к пузырению покрытия.

Водорастворимые целлюлозные полимеры в количестве 0,3-,5 мас.%, в качестве которых может быть использована, например, карбоксилметилцеллюлоза в сочетании с оксиэтилированным алкилфенолом, например неонолом, в количестве 0,5-2,0 мас. %, выполняют роль смачивателя поверхности металла и стабилизатора твердых компонентов в водной суспензии. Использование этих веществ в сочетании с натриевой солью фосфорной кислоты в количестве 3,0-7,0 мас.% и карбонатом щелочного металла, например карбонатом натрия, в количестве 0,5-3,0% мас. %, усиливает моющий эффект, что помогает ликвидировать загрязнения на поверхности заготовок, обеспечивая тем самым ее смачиваемость. Однако введение оксиэтилированного алкилфенола более 2 мас.%, карбоната щелочного металла более 3,0 мас.% и натриевой соли фосфорной кислоты более 7,0 мас. % приводит к обильному пенообразованию. Введение этих веществ в меньшем количестве, чем указано в сущности изобретения, не создает условий для хорошей смачиваемости поверхности. Увеличение процентного содержания водорастворимого целлюлозного полимера более 5 мас.% приводит к значительному загущению смазки и вспучиванию покрытия на заготовке.

Нижеприведенные примеры подтверждают, но не ограничивают использование заявленной смазки в промышленности.

Предлагаемую смазку готовят следующим образом.

В процессе измельчения графита к нему добавляют оксид металла (окись цинка), натриевую соль фосфорной кислоты, силикат натрия, карбонат натрия, лигносульфонат технический, изготовленный в соответствии с ТУ 54-028-00279580-97, водорастворимый целлюлозный полимер (карбоксилметилцеллюлозу), оксиэтилированный алкилфенол (неонол) и воду. Полученную смесь перемешивают до получения однородной массы.

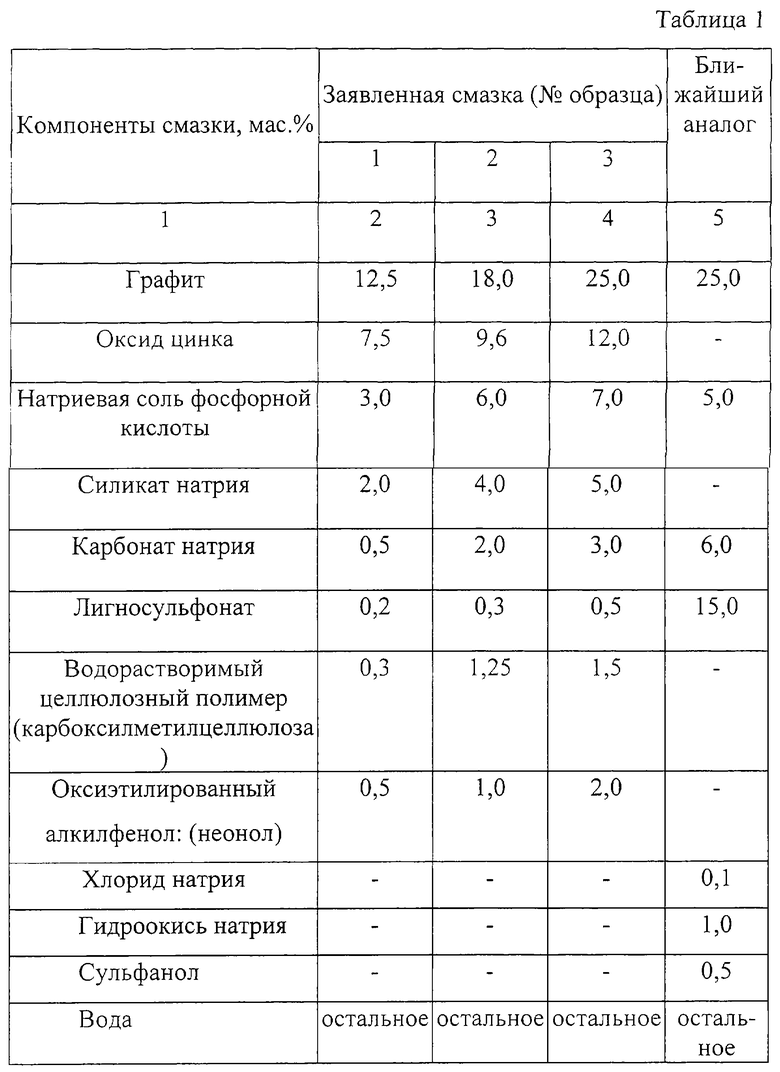

Смазка взрыво- и пожаробезопасна, не выделяет угарного газа, обладает хорошими технологическими свойствами. В таблице 1 приведена рецептура образцов заявленной смазки и смазки - ближайшего аналога.

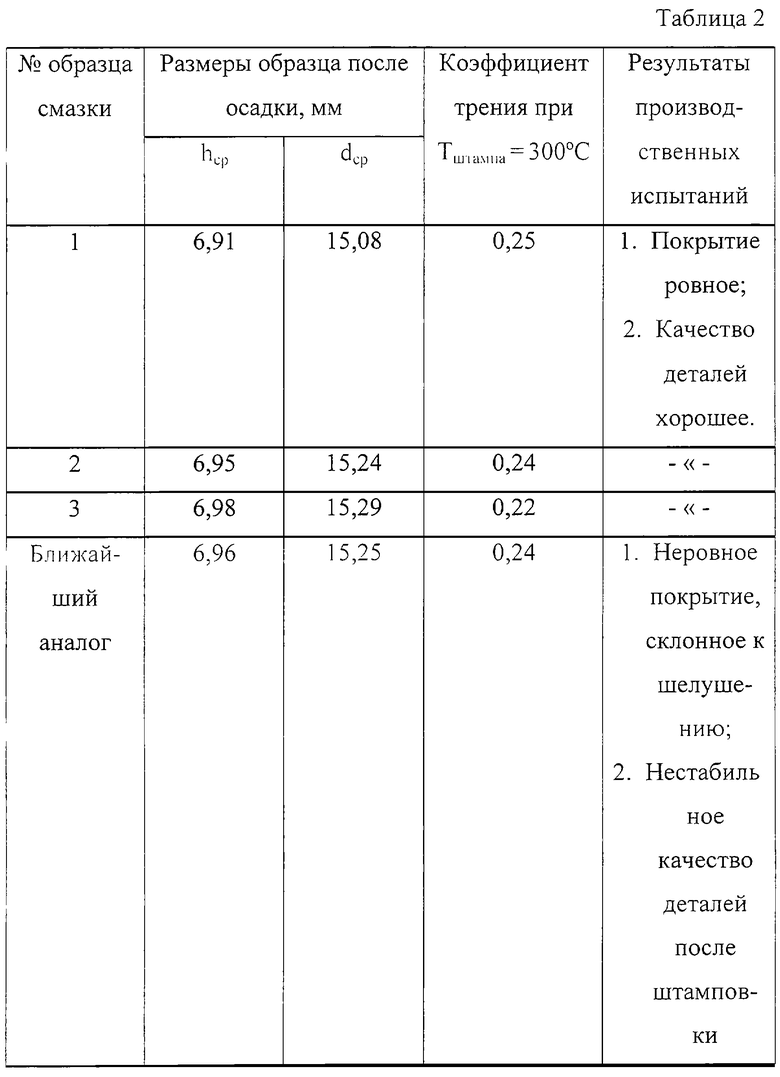

Технологические свойства смазок проверяли в лабораторных условиях методом осадки кольцевых образцов. Стальные образцы из стали ШХ15 с размерами Dхdхh= 30х15х10,5 мм покрывали смазкой и помещали в электрическую печь, где нагревали до температуры 660oС в течение 42 с. Нагретые образцы осаживали на плоских штампах механического пресса. После осадки измеряли внутренний диаметр образца dВ и его высоту h. Коэффициент трения определяли по расчетным номограммам. В производственных условиях на механическом прессе усилием 6,3 МН визуально определяли качество покрытия заготовок до и после штамповки, а также качество готового изделия, отсутствие заусенцев и других дефектов. Результаты испытаний приведены в таблице 2.

Проверку технологических свойств смазок предлагаемых смазок (образцы 1, 2, 3) для процессов горячей деформации осуществляли на механических прессах усилием 25 МН. Заготовки из углеродистых сталей нагревали в индукционном нагревателе до температуры 1240oС и затем деформировали в штампах. Смазку наносили на штампы с помощью ручного распылительного устройства. Критериями, определяющими свойства смазок, были отсутствие "залипания" заготовок в штампе, качество отштампованного изделия, отсутствие остатков смазки в штампе после штамповки. Предлагаемую смазку сравнивали с прототипом. По результатам испытаний установили, что предлагаемая смазка (образцы 1, 2, 3) обеспечивает хорошие смазывающие свойства и, как следствие, позволяет получать качественные изделия. После штамповки остатки смазки легко выдуваются из полостей штампов и не скапливаются в труднодоступных местах. Заготовки в штампе не "залипают" в процессе штамповки, поскольку смазка имеет хорошую адгезию к штампу, что позволяет обеспечить хорошие теплоизолирующие свойства. При штамповке заготовок на смазке - ближайшем аналоге наблюдали большое скапливание остатков смазки в углах штампов после штамповки и сложность их удаления, плохое качество изделий.

Таким образом, предлагаемая смазка обеспечивает хорошие технологические свойства: адгезию, смачиваемость и низкий коэффициент трения, определяющий смазывающие свойства, при горячей или полугорячей обработке давлением металлов, сталей и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов давлением | 2002 |

|

RU2224008C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1992 |

|

RU2065485C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2190008C2 |

| Смазка для горячей обработки металлов давлением | 1988 |

|

SU1558961A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2156279C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2039792C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1994 |

|

RU2068874C1 |

| СПОСОБ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ФОСФАТНЫМ СЛОЕМ, А ЗАТЕМ ПОЛИМЕРНЫМ СЛОЕМ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2501848C2 |

| Смазка для горячей обработки металлов давлением | 1986 |

|

SU1362743A1 |

| СПОСОБ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ КОМПОЗИЦИЕЙ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2535666C2 |

Сущность: смазка содержит, мас. %: графит 12,5-25,0, оксид металла 7,5-12,0, натриевая соль фосфорной кислоты 3-7, силикат щелочного металла 2-5, карбонат щелочного металла 0,5-3, лигносульфонат 0,2-0,5, водорастворимый целлюлозный полимер 0,3-1,5, оксиэтилированный алкилфенол 0,5-2,0, вода остальное. Предпочтительно используют коллоидный графит с размерами частиц менее 4 мкм, силикат натрия, карбонат натрия и лигносульфонат технический. Технический результат - обеспечение взрыво- и пожаробезопасности смазки, ее экологической чистоты, теплозащитности, хорошей адгезии к поверхности, на которую наносится смазка, хорошей смачиваемости и низкого коэффициента трения. 4 з.п.ф-лы, 2 табл.

Графит 12,5-25,0

Оксид металла 7,5-12,0

Натриевая соль фосфорной кислоты 3,0-7,0

Силикат щелочного металла 2,0-5,0

Карбонат щелочного металла 0,5-3,0

Лигносульфонат 0,2-0,5

Водорастворимый целлюлозный полимер 0,3-1,5

Оксиэтилированный алкилфенол 0,5-2,0

Вода Остальное

| Смазка для горячей обработки металлов давлением | 1988 |

|

SU1558961A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1994 |

|

RU2068874C1 |

| ДОРНОВЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 1993 |

|

RU2100422C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1992 |

|

RU2065485C1 |

Авторы

Даты

2004-02-20—Публикация

2002-12-02—Подача