Изобретение относится к технологическим смазкам для пластической обработки черных и цветных металлов и может использоваться в прокатном, волочильном производстве и других отраслях, применяющих смазочно-охлаждающие материалы.

Известна смазка для пластической холодной обработки (заявка Японии 2-62160, пр. 25.12.95, С 10 М 173/02), содержащая в качестве основных составляющих 15-35% твердой смазки типа дисульфида молибдена и/или графита, 1-5% растворимой в воде смолы, например гидроксипропилцеллюлозы, гидроксипропилметилцеллюлозы, метилцеллюлозы, и воду остальное.

Наличие в составе твердых кристаллических добавок (графита и/или дисульфида молибдена) обуславливает смазочное действие известной смазки, которое характеризуется слабыми связями между слоями кристаллической решетки и сильными в плоскости слоя. Смазка имеет ограниченную область применения.

Известно смазочно-охлаждающее технологическое средство для обработки металлов резанием (патент РФ 1572016 от 11.07.88), которое наряду с минеральным маслом, олеиновой кислотой и другими компонентами содержит природный бишофит в количестве 6-10% от общей массы.

Для повышения смазочного действия в состав введен неорганический загуститель - природный бишофит, а в качестве ПАВ - олеиновая кислота.

Общим недостатком известных смазочных композиций являются наличие в их составе масел или эмульсий, сложность их приготовления и высокая стоимость. При использовании таких композиций происходит выгорание масла или масляных эмульсий, что неблагоприятно сказывается на условиях работы в производственных помещениях, а кроме того, ухудшается чистота поверхности и разнотолщинность изделия (листа или трубы), поэтому дополнительно применяют электрохимическую очистку или электрополировку. Такие композиции пожароопасны. Кроме названных недостатков, промышленные стоки после применения таких композиций существенно загрязняют окружающую среду, требуют капитальных затрат при утилизации.

Известен компонент смазочных материалов - препарат Эраконд (патент РФ 2141997 от 26,08.96), который является продуктом, экстрагированным из растительного сырья водным раствором солей металлов. Эраконд является сложной смесью биологически активных соединений и содержит большое количество аминокислот, моносахара и органические кислоты.

Недостатком известного продукта являются сложность его получения, большая энергоемкость процесса (до 100 кВт/кг продукта), большое количество отходов (до 80-90%) и, как следствие, высокая его себестоимость (500-600 руб. /кг).

Технической задачей изобретения является повышение смазочного действия предлагаемой технологической смазки за счет снижения сопротивления контактируемых поверхностей силам сдвига и повышение сопротивления сближению их под действием нагрузок, что уменьшает трение, износ, повышает качество поверхности обрабатываемых металлов.

Для достижения технического результата известная технологическая смазка для механической обработки металлов на основе органоминеральной составляющей и воды, согласно изобретению, в качестве органоминеральной составляющей содержит продукт механохимического гидролиза торфа, содержащий до 70% гуминовых веществ при следующем соотношении компонентов, маc.%:

Продукт механохимического разложения торфа - 5,0-90,0

Вода - Остальное

В качестве сырья для получения смазки используют торф, сапропель, бурый уголь.

Торф - отложение органического происхождения, состоящее из остатков болотных растений (лиственных и хвойных деревьев, кустарников, трав, мхов), подвергшихся неполному разложению при недостаточном доступе воздуха. Кроме большого разнообразия весьма ценных органических компонентов (гумусовых веществ 60-70%) в торфе содержатся также и различные неорганические соединения.

Основу торфа составляют растительные остатки твердых полимеров целлюлозной природы и продукты их распада, находящиеся в равновесии с водным раствором низко- и высокомолекулярных веществ. Неорганическая часть представлена в торфе нерастворимыми минералами разной природы, адсорбционными образованиями минералов с гуминовыми веществами, неорганическими компонентами торфяной воды, инообменными гетерополярными органоминеральными комплексами и комплексно-гетерополярными производными.

В торфе следует различать макро- и микроструктуры. Из неразложившихся остатков растений - торфообразователей (древесных, травяных и моховых) образованы легкодеформируемые структуры - переплетения. Степень их развития определяется глубиной биохимического распада торфообразований. Ячейки структур переплетения заполняют микроструктуры торфа, формирующиеся из надмолекулярных образований продуктов распада, а также индивидуальных органических и минеральных соединений.

С физико-химической точки зрения торф можно отнести к классу сложных, многокомпонентных, полудисперсных, полуколлойдно-высокомолекулярных систем. Сложность состава торфа связана с наличием в его объеме органического, минерального и водного компонентов. Следует отметить, что перечисленные три составляющие торфа являются в свою очередь также сложными.

В зависимости от условий отдельные компоненты торфяных систем могут находиться в различных состояниях: коллоидном, истинного раствора и других промежуточных. Поэтому торф относят к полуколлоидным системам. Примером таких систем в торфе являются гуминовые вещества. Гуминовые вещества - это высокомолекулярные, поверхностно-активные, ионогенные группы, способные к диссоциации в полифункциональные комплексы, что придает им признаки смазочных материалов, обеспечивает универсальность свойств и повышение качества смазочных веществ.

Ведущей составляющей предлагаемой смазки является гуматосодержащий продукт механохимического гидролиза торфа в количестве 5-90 маc.%, содержащий до 70% гуминовых веществ. Наличие органоминерального продукта в технологической смазке позволяет расширить область применения, технологические возможности смазки и улучшить экологию. Получаемая смазка легкорастворима водой, а обрабатываемая поверхность не требует химического обезжиривания.

Содержание органоминерального компонента 5 маc.% обеспечивает наличие в смазке достаточного количества гуминовых веществ, определяющих улучшенные технологические свойства смазки. Содержание более 90 маc.% нецелесообразно, так как не дает существенного повышения свойств и осложняет работу оборудования.

Экспериментально установлено, что содержание гуминовых веществ около 5 маc. % позволяет использовать смазку только в процессах обработки металла резанием, 15 маc. % - при прокате листа, а около 70 маc.% - при волочении труб и проволоки.

Сведения, подтверждающие возможность применения

Смазочный материал приготавливают, например, следующим образом.

В качестве исходного материала использовали торф со степенью разложения 8-23% (содержание гумусовых веществ до 65%). В диспергатор роторного типа загружают торф (350 кг) и воду (650 литров), тщательно измельчают до получения гомогенной массы, затем обрабатывают щелочью (NaOH - 8 кг) и вновь перемешивают. Полученный продукт сливают в реактор - отстойник и выдерживают не менее 24 часов. Гидролиз может быть осуществлен и в присутствии минеральной кислоты (например, слабокислый раствор 0,5-0,8% соляной кислоты) или 25% водного раствора аммиака.

Готовый смазочный материал представляет собой желеобразную эмульсию темного цвета, содержащую до 70% гуминовых веществ.

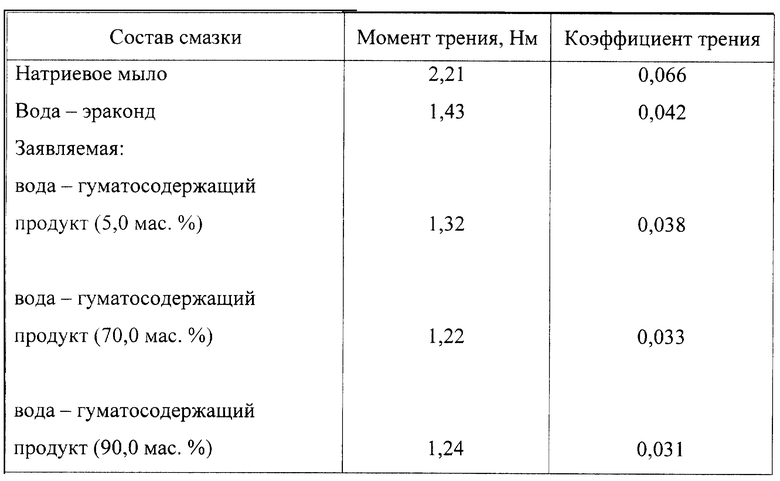

Антифрикционные свойства смазки определяли по моменту и коэффициенту трения, которые определяли на машине трения модели СМЦ-2. Момент трения измерили при испытании образцов (диск - диск). Материалы пары трения: твердый сплав марки ВК-16 - сталь марки 12Х18Н9Т. Испытания проводили при следующих условиях: скорость вращения нижнего вала 500 об./мин; коэффициент проскальзывания 20%; нормальная нагрузка 1500 Н. По измеренным значениям момента трения рассчитывали коэффициент трения с учетом упругой деформации дисков. Результаты измерений и расчета представлены в таблице.

Полученная смазка нетоксична, легко смывается водой и экологически безопасна, так как в ее составе отсутствуют масла, образующие вредные промышленные стоки. Смазка стабильна по составу и нелетуча при повышенных температурах, обладает высокой смазывающей способностью и может быть использована во всех операциях пластической обработки металлов.

Отсутствие дорогостоящих и малодоступных компонентов позволяет снизить стоимость предлагаемой смазки по сравнению с известными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО ГУМИНОВОГО ПРОДУКТА | 2001 |

|

RU2209230C2 |

| ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ ПЛАСТИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2007 |

|

RU2329296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМУСОВЫХ КИСЛОТ С ЗАДАННЫМ ГРУППОВЫМ СООТНОШЕНИЕМ ГУМИНОВЫХ И ФУЛЬВОКИСЛОТ ИЗ КАУСТОБИОЛИТОВ УГОЛЬНОГО РЯДА | 2013 |

|

RU2536444C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296731C2 |

| Способ получения гибридного органо-неорганического сорбента для очистки нефтезагрязненных грунтов, утилизации буровых шламов, очистки промышленных сточных вод | 2020 |

|

RU2767870C1 |

| ОРГАНОМИНЕРАЛЬНОЕ УДОБРЕНИЕ | 2022 |

|

RU2788695C1 |

| Органоминеральное удобрение на основе низинного торфа | 2021 |

|

RU2796610C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ НЕФТЕЗАГРЯЗНЕННЫХ ГРУНТОВ, СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТРАБОТАННЫХ БУРОВЫХ ШЛАМОВ | 2011 |

|

RU2486166C2 |

| Способ переработки торфа для получения комплекса гуминовых веществ (КГВ) | 2021 |

|

RU2773658C1 |

| ГУМИНО-МИНЕРАЛЬНЫЙ РЕАГЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ САНАЦИИ ЗАГРЯЗНЕННЫХ ПОЧВ, СПОСОБ ДЕТОКСИКАЦИИ ОТХОДОВ ДОБЫЧИ И ПЕРЕРАБОТКИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И РЕКУЛЬТИВАЦИИ ОТВАЛОВ ГОРНЫХ ПОРОД И ХВОСТХРАНИЛИЩ, СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД И СПОСОБ УТИЛИЗАЦИИ ОСАДКОВ | 2002 |

|

RU2233293C1 |

Использование: в прокатном волочильном производстве и других отраслях, применяющих смазочно-охлаждающие материалы. Сущность: смазка содержит, мас. %: продукт механохимического гидролиза торфа 5,0-90,0, вода - остальное. Технический результат: смазка нетоксична и экологически безопасна, так как в ее составе отсутствуют масла, образующие вредные промышленные стоки, стабильна по составу и нелетуча при повышенных температурах. Смазка обладает высокой адгезионной и смазывающей способностью. 1 табл.

Технологическая смазка для пластической обработки металлов на основе органоминеральной составляющей и воды, отличающаяся тем, что в качестве органоминеральной составляющей смазка содержит продукт механохимического гидролиза торфа, содержащий до 70 мас. % гуминовых веществ, при следующем соотношении компонентов, мас. %:

Продукт механохимического гидролиза торфа - 5-90

Вода - Остальное

| КОМПОНЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2141997C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1998 |

|

RU2149173C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1992 |

|

RU2032717C1 |

Авторы

Даты

2002-09-27—Публикация

2001-06-14—Подача